循环流化床锅炉脱硫工艺经济性分析

CAI Jin,ZHANG Man,WANG Zhongwei,et al.Economic analysis of desulfurization technology of circulating fluidized bed boiler[J].Clean Coal Technology,2020,26(3):90-98.

Economic analysis of desulfurization technology of circulating fluidized bed boiler

0 引 言

循环流化床锅炉(CFB)具有燃料适应性广、污染物脱除成本低等特点,较适用于高灰、高硫煤的燃烧。但随着环保要求日益严格,要求不断加大力度推进煤电超低排放和节能改造工作。对于某些循环流化床锅炉,其炉内脱硫效率不足以稳定实现SO2超低排放,需在锅炉出口对烟气进一步净化,从而涉及到两级脱硫工艺的工艺选择和容量分配问题。

炉内脱硫是循环流化床锅炉优势,利用燃烧特点,低成本降低SO2排放,有效抑制低温腐蚀。目前循环流化床机组常用的炉外脱硫工艺主要有石灰石-石膏湿法和循环流化床半干法,其中大部分循环流化床采用石灰石-石膏湿法工艺。众多学者对2种工艺进行了单独的成本效益评价[1-4]或能效评估[5-7],也有部分学者对2种工艺进行了技术经济分析对比[7-11],而在考虑炉内脱硫前提下,针对2种工艺的全面经济性对比分析鲜有报道。

本文建立了技术经济分析模型,分析了石灰石价格、上网电价和年运行时间等对石灰石-石膏湿法和循环流化床半干法的经济性影响,并评估了对超细石灰石炉内高效脱硫技术的影响,为不同条件下循环流化床锅炉脱硫技术的选择提供参考。

1 CFB锅炉脱硫技术

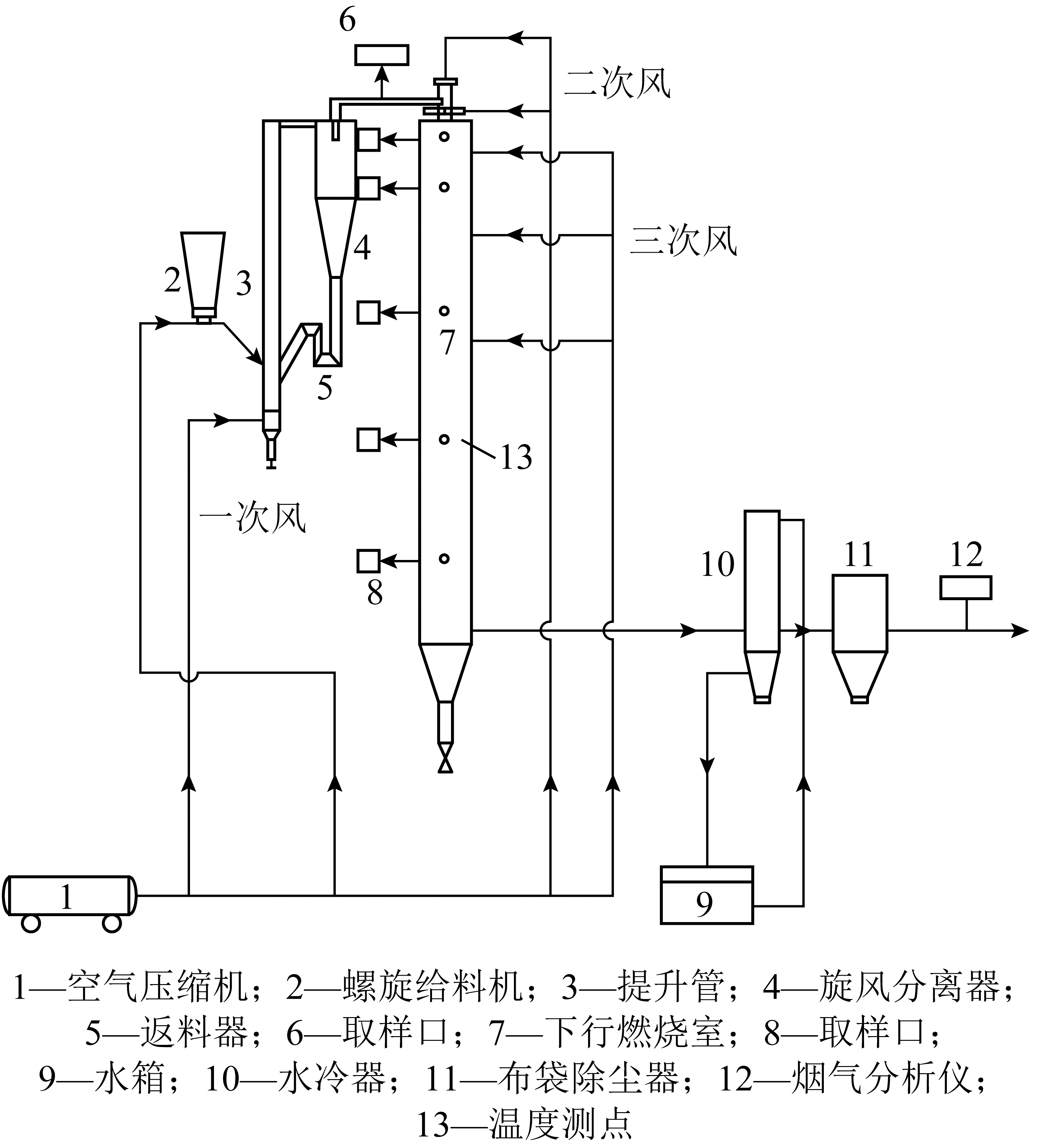

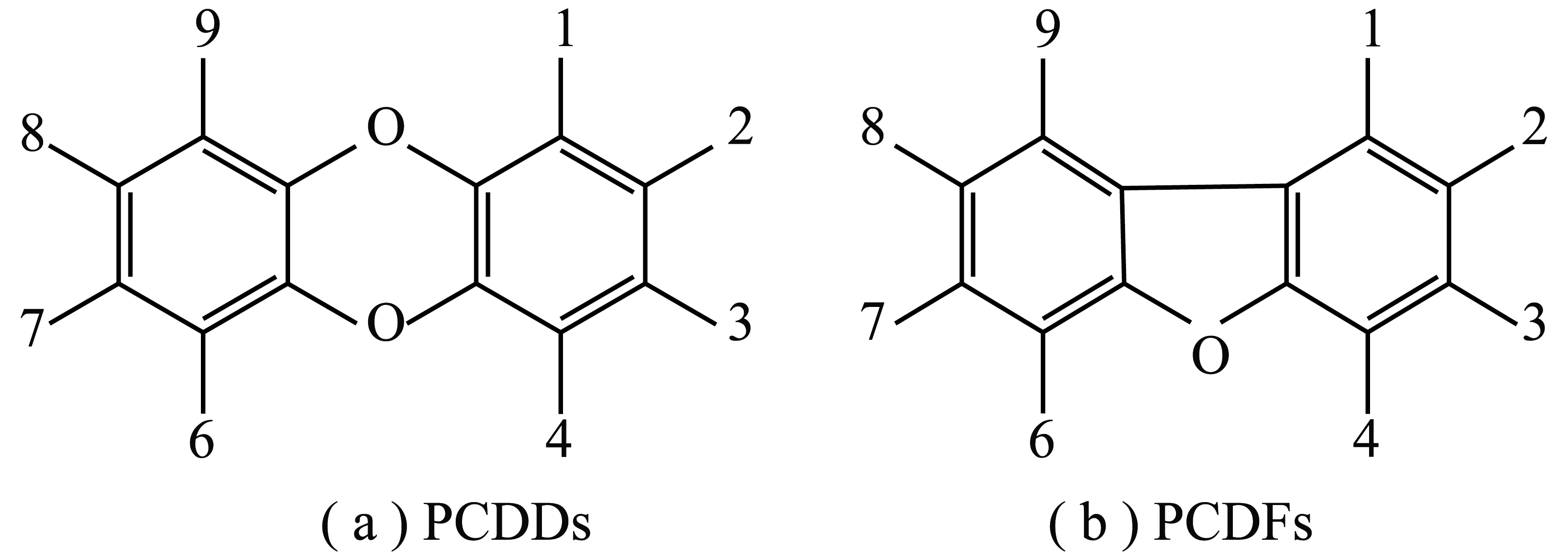

1.1 炉内脱硫

通过气力输送,将石灰石粉送至循环流化床锅炉炉膛,燃烧过程中同时脱硫。传统的循环流化床锅炉采用常规粒径石灰石炉内脱硫,钙硫比≤2时,脱硫效率一般低于90%,继续提高脱硫效率较困难,且受脱硫剂成本和NOx生成量影响[12]。而采用超细石灰石参与炉内脱硫,可在相对较低钙硫摩尔比下炉内效率增至90%以上[13]。

1.2 石灰石-石膏湿法烟气脱硫

湿法烟气脱硫工艺包含石灰石-石膏法、镁法、氨法、钠碱法以及海水法等[14],其中石灰石-石膏湿法烟气脱硫工艺是目前世界上最为成熟、应用最为广泛的脱硫工艺。该脱硫工艺采用石灰石为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌制成浆液,打入吸收塔中,吸收浆液与烟气接触混合,烟气中的SO2与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应而被脱除,最终反应产物为石膏(CaSO4·2H2O)。脱硫后的烟气经除雾器除去携带的细小液滴,经加热器加热升温或不加热直接排入烟囱;脱硫石膏浆经脱水装置脱水后回收。由于吸收浆液可循环利用,脱硫吸收剂利用率高,脱硫效率可达98%以上。

1.3 循环流化床半干法烟气脱硫

半干法烟气脱硫工艺有多种[15],目前循环流化床半干法烟气脱硫应用较广泛。该工艺主要流程为:烟气通过吸收塔底部的文丘里管加速进入循环流化床床体,与作为物料的消石灰接触,由于气流的作用,气固两相产生激烈的湍动与混合,充分接触反应。在文丘里的出口扩管段设有喷水装置,喷入雾化水,使降低脱硫塔内的烟温降至高于烟气露点20 ℃左右,从而使SO2与Ca(OH)2的反应转化为可瞬间完成的离子型反应。循环流化床半干法烟气脱硫工艺的脱硫效率略低于石灰石-石膏烟气湿法脱工艺[16],对煤种硫分含量要求相对较高,但随着超细石灰石脱硫技术的提出和完善,炉内脱硫效率提高,循环流化床半干法工艺的经济性得到改善[17]。

本文主要比较循环流化床机组目前使用较多的2种典型脱硫技术路线的经济性(炉内石灰石脱硫加上石灰石-石膏湿法烟气脱硫、炉内石灰石脱硫加上循环流化床半干法烟气脱硫)。

2 技术经济分析模型

2.1 成本计算方法

循环流化床锅炉脱硫的总成本包括炉内脱硫和炉外烟气脱硫2部分,各类费用均包含运行费用和综合费用。运行费用主要包含机组运行期间的脱硫剂消耗、电耗、水耗、蒸汽消耗以及废水处理等;综合费用包含设备投资折旧费用、维护费用、人工费用和财务费用。

2.1.1 炉内脱硫运行费用

1)炉内石灰石费用

根据燃煤生成的SO2量和炉内钙硫摩尔比可求出石灰石耗量。炉内石灰石实际费用V1为

(1)

式中,a为石灰石纯度,取0.9;K为燃煤中的硫分燃烧后氧化成SO2的比例,取0.9;Bj为机组耗煤量,t/h;w(Sar)为给煤收到基硫分,%;Kglb为钙硫摩尔比,由实际工业运行数据拟合;u1为石灰石单价,元/t;H为机组年运行时间,h。

2)运行耗电费用

运行耗电主要包括石灰石制备耗电和空压机输送耗电。石灰石制备设备电机总额定功率为500 kW,石灰产量40 t/h;空压机功率373 kW,压缩空气产量71.4 m3/min[3]。运行耗电费用V2为

(2)

式中,α为压缩空气系数,取1.92;Bs为炉内石灰石耗量,t/h;u2为上网电价,元/kWh;Cd为石灰石粒度不同引起的电耗变化修正系数。

3)运输费用

为简化分析,石灰石的运输费用核算到石灰石的单价中。

2.1.2 石灰石-石膏湿法烟气脱硫运行费用

1)石灰石费用

确定炉外脱硫效率后,结合实际工程数据获得相应炉外钙硫摩尔比,通过炉外脱硫量求得石灰石耗量。

石灰石-石膏湿法烟气脱硫的脱硫效率η′t1为

(3)

式中,C(SO2)为原烟气中SO2浓度,mg/m3;C为排放限值,mg/m3;ηtl为炉内脱硫效率,%。

石灰石-石膏湿法烟气脱硫石灰石费用V′1为

(4)

式中,K′glb为石灰石-石膏湿法烟气脱硫的钙硫摩尔比,由实际工业运行数据拟合;![]() 为石灰石单价,元/t。

为石灰石单价,元/t。

2)运行耗电费用

石灰石-石膏湿法烟气脱硫的主要耗能设备为浆液循环泵和氧化风机,占总脱硫系统的总能耗60%~70%[5]。引风机能耗中,脱硫塔阻力的贡献率约为20%。实际运行中,针对不同脱硫系统入口SO2浓度,采用不同功率循环泵进行组合以达到能耗最低[18-19],本文计算忽略该部分影响,且不设烟气再热器(GGH)。石灰石-石膏湿法烟气脱硫的运行耗电费用V′2为

V′2=P1u′2H×10-4

(5)

式中,P1为石灰石-石膏湿法烟气脱硫系统总耗电功率,kW;u′2为电价,元/kWh。

3)耗水费用

石灰石-石膏湿法烟气脱硫耗水包含烟气携带水分、石膏携带水分和排放废水3部分。用水费用V′3为

V′3=B(H2O)u′3H×10-4

(6)

式中,B(H2O)为炉外脱硫系统耗水量,t;u′3为用水单价,元/t。

4)石膏收益

石灰石-石膏湿法烟气脱硫的工业副产品是石膏,其主要成分是结晶硫酸钙,含水率为10%~20%。炉外脱硫石膏收益V′4为

(7)

式中,B′(SO2)为炉内脱硫后SO2剩余量,t;η(H2O)为石膏含水率;u′4为石膏售价,元/t。

5)废水处理费用

石灰石-石膏湿法烟气脱硫产生废水,其处理费用V′5为

V′5=Bflu′5H×10-4

(8)

式中,Bfl为脱硫废水处理量,t;u′5为废水处理价格,元/t。

2.1.3 循环流化床半干法烟气脱硫运行费用

1)生石灰费用

通过调研数据,对生石灰单价与石灰石单价进行拟合,关系见式(10),则循环流化床半干法烟气脱硫的石灰石费用V″1为

(9)

(10)

式中,a″为生石灰纯度;K″glb为循环流化床半干法烟气脱硫钙硫摩尔比,由实际工业运行数据拟合;![]() 为生石灰单价,元/t。

为生石灰单价,元/t。

2)运行电耗费用

与石灰石-石膏湿法烟气脱硫工艺相比,循环流化床半干法烟气脱硫工艺需再增设高效布袋除尘器,因此需要考虑循环流化床半干法烟气脱硫系统阻力与布袋除尘器阻力对引风机电耗的贡献率。已有设计数据表明,循环流化床半干法烟气脱硫系统与布袋除尘器的阻力之和约为石灰石-石膏湿法烟气脱硫系统阻力的2倍,因此将该部分电耗近似为石灰石-石膏湿法烟气脱硫阻力所致引风机电耗的2倍。循环流化床半干法烟气脱硫的运行耗电费用V″2为

(11)

式中,P′1为循环流化床半干法烟气脱硫系统总耗电功率,kW;u″2为电价,元/kWh。

3)用水费用

循环流化床半干法烟气脱硫的用水费用![]() 为

为

(12)

式中,B′(H2O)为炉外脱硫系统耗水量,![]() 为用水单价,元/t。

为用水单价,元/t。

2.1.4 综合费用

1)折旧成本

脱硫装置折旧年限为15 a,固定资产形成率为95%,则折旧费用Vzj为

(13)

式中,U为脱硫装置静态总投资费用,万元;n为设备使用年数,a。

2)维修成本

维修费用按静态投资的3%计算,则维修费用Vwx为

Vwx=U×3%

(14)

3)人工成本

假设每台机组增加运行人员10人,每人年均工资6万元,人工费用为60万元。

4)财务成本

财务费用按静态投资的5%计算,财务成本Vcw为

Vcw=U×5%

(15)

2.2 关键因素敏感性分析

炉内脱硫运行成本Va、石灰石-石膏湿法烟气脱硫运行成本Vb、循环流化床半干法烟气脱硫运行成本Vc、运行成本Vyx、综合费用Vzh以及总费用V如下:

Va=V1+V2

(16)

Vb=V′1+V′2+V′3-V′4+V′5

(17)

Vc=V″1+V″2+V″3

(18)

(19)

Vzh=Vzj+Vwx+Vrg+Vcw

(20)

V=Vyx+Vzh

(21)

由于石膏质量不稳定,且石膏收益占比较小,可忽略。循环流化床锅炉具有炉内脱硫的优势,可以缓解空预器的低温腐蚀,因此本文计算中,尾部烟气净化技术的选择结果,均考虑炉内石灰石脱硫。研究表明[3,20-21],两级脱硫时,炉内最佳脱硫效率为60%~70%,本文按70%计算。针对某350 MW机组,分析了硫含量、脱除成本随硫含量的变化关系,相关参数见表1。

表1 计算边界条件

Table 1 Calculation of boundary conditions

项目数值机组容量/MW350年运行时间/h5 000炉内脱硫效率/%70入口SO2浓度/(mg·m-3)1 000出口SO2浓度/(mg·m-3)35入口烟气量/m31 300 000石灰石单价/(元·t-1)150生石灰单价/(元·t-1)450废水处理单价/(元·t-1)50电价/(元·kWh-1)0.3水费/(元·t-1)3石灰石-石膏湿法投资/(元·kW-1)300循环流化床半干法投资/万元250

2.2.1 硫含量

图1 石灰石-石膏湿法烟气脱硫方式的燃料硫分对脱硫成本的影响(炉内脱硫效率70%)

Fig.1 Effect of sulfur content in fuel on the total desulphurization cost by limestone-gypsum FGD(ηtl=70%)

350 MW循环流化床锅炉炉内脱硫效率为70%,尾部烟气采用石灰石-石膏法净化时,不同硫含量下的脱硫成本如图1所示。随硫含量增大,单位发电量脱硫总成本增加,单位污染物脱除成本降低。其中,石灰石成本占比最大,随着硫含量增大,污染物脱除量增大,石灰石耗量增加。当硫含量达2%时,石灰石成本占比近40%。单位发电量折旧成本、维修成本、财务成本、人工成本和投资成本不变,硫含量对其影响可忽略不计。

350 MW循环流化床锅炉炉内脱硫效率70%、尾部烟气采用循环流化床半干法烟气净化时,不同硫含量下的脱硫成本如图2所示。随硫含量增大,单位发电量脱硫总成本增加,且增加幅度明显大于石灰石-石膏湿法烟气脱硫,这主要是由于相同脱除效率下循环流化床半干法烟气脱硫工艺的钙硫比更大,导致总脱硫剂成本增加。

图2 循环流化床半干法烟气脱硫条件下燃料硫分对脱硫成本的影响(炉内脱硫效率70%)

Fig.2 Effect of sulfur content in fuel on the total desulphurization cost by CFB semi-dry FGD(ηtl=70%)

图3为炉内脱硫效率为70%条件下,2种脱硫方式的成本随硫含量的变化。硫含量低于1.1%时,循环流化床半干法烟气脱硫的运行成本相对较低;硫分含量低于2.1%时,循环流化床半干法烟气脱硫的总成本相对较低。

图3 不同硫含量下2种烟气脱硫工艺成本比较(炉内脱硫效率70%)

Fig.3 Cost comparison oftwo FGD methods under different sulfur content in fuel(ηtl=70%)

2种脱硫工艺配置的总成本构成如图4所示,计算中燃料硫含量为1.2%。可见,脱硫剂成本、电耗成本以及折旧成本是脱硫成本的主体。对比石灰石-石膏湿法烟气脱硫和循环流化床半干法烟气脱硫的脱硫剂成本和电费,循环流化床半干法烟气脱硫的脱硫剂成本占比显著较大,近48%,而石灰石-石膏湿法烟气脱硫的电费占比略大。需要注意的是,此处计算值基于满负荷工况,循环流化床半干法烟气脱硫需在低负荷时开启烟气再循环系统,此时的电耗将增大。

图4 不同烟气净化工艺的分项成本比例(w(Sar)=1.2%,炉内脱硫效率70%)

Fig.4 Ratio of subentry cost of different flue gas purification processes(w(Sar)=1.2%,ηtl=70%)

2.2.2 其他因素

为比较各因素的影响权重,进行单位发电量脱硫总成本V的敏感性分析,采用敏感度系数SV为评价指标,即单位发电量脱硫总成本变化率与不确定因素变化率之比,即

(22)

其中,ΔF/F为不确定因素F的变化率;ΔV/V为不确定因素F发生变化时,评价指标V的变化率。SV>0,表示评价指标与不确定因素正相关;SV<0,表示评价指标与不确定因素负相关。|SV|越大,说明该因素对于评价指标越敏感。

取各因素变化率分别为-40%、-20%、20%和40%等4种情况进行分析计算。基于单一变量原则,计算边界条件见表1。

年运行时间主要影响年发电总量,随年发电总量的增加,单位发电量折旧成本降低,导致单位发电量脱硫总成本变化。图5为年运行时间对脱硫成本的敏感性分析,可知,2种工艺年运行时间的敏感度均为负数,且随着年运行时间的增长,敏感度趋于0。其中,年运行时间对石灰石-石膏湿法烟气脱硫工艺成本的敏感度更高,说明石灰石-石膏湿法烟气脱硫工艺成本受年运行时间的影响更大。

图5 年运行时间对脱硫成本的敏感性分析(w(Sar)=1.2%,炉内脱硫效率70%)

Fig.5 Sensitivity analysis of annual operation time on desulfurization cost(w(Sar)=1.2%,ηtl=70%)

根据本文的计算方法,2种工艺的石灰石单价、电价、水费以及废水处理价格的敏感度均为常数,与各因素变化率无关(表2)。

表2 不同烟气脱硫方式下原料和动力价格对脱硫成本的敏感性分析(w(Sar)=1.2%,炉内脱硫效率70%)

Table 2 Sensitivity analysis of raw material and power price to desulphurization cost under differentFGD(w(Sar)=1.2%,ηtl=70%)

烟气脱硫方式敏感度系数SV石灰石单价电价水费废水处理价格石灰石-石膏湿法烟气脱硫0.2830.1530.0350.073循环流化床半干法烟气脱硫0.3900.1320.0200

由表2可知,与循环流化床半干法烟气脱硫相比,石灰石-石膏湿法烟气脱硫工艺的石灰石单价敏感度系数较低,而其电价和水费敏感度系数均较高,说明石灰石单价对循环流化床半干法烟气脱硫成本的影响相对更大,电价和水费则对石灰石-石膏湿法烟气脱硫成本的影响相对更大。对石灰石-石膏湿法烟气脱硫工艺,各因素对脱硫成本的敏感度由大到小依次为:石灰石单价>电价>废水处理价格>水价;对于循环流化床半干法烟气脱硫工艺,各因素对脱硫成本的敏感度由大到小依次为:石灰石单价>电价>水价。

2.2.3 不同脱硫工艺情景分析

由敏感度分析可知,对脱硫成本影响较大的因素主要为脱硫剂成本、电价和年运行时间。在基准值计算条件下,通过单一变量法获取不同脱硫工艺相应的变化趋势,从而求得二者经济性的临界值。

图6为2种脱硫方式下石灰石单价变化对脱硫成本的影响。石灰石价格受地域影响大,一般需保证石灰石原料供应地距离目标电厂距离小于150 km,当距离过大时会导致石灰石价格过高,本文石灰石价格中已包含材料成本与运费。发电企业脱硫使用的石灰石纯度一般在90%以上。基于运行成本,石灰石单价高于112元/t时,循环流化床半干法烟气脱硫的运行成本开始高于石灰石-石膏湿法烟气脱硫。从总成本看,在本文石灰石单价变动范围内(75~225元/t),石灰石-石膏湿法烟气脱硫的总成本始终偏高。

图6 不同烟气脱硫工艺下石灰石单价对脱硫成本影响(w(Sar)=1.2%,炉内脱硫效率70%)

Fig.6 Effect of the limestone price on the desulfurization cost under different FGD processes(w(Sar)=1.2%,ηtl=70%)

2种脱硫方式下电价对脱硫成本的影响如图7所示。上网电价低于0.43元/kWh时,石灰石-石膏湿法烟气脱硫的运行成本相对更低。从总成本看,在本文的电价变动范围内(0.15~0.45元/kWh),循环流化床半干法烟气脱硫的总成本相对更经济。

图8为循环流化床半干法和石灰石-石膏湿法烟气脱硫成本随年运行时间的变化。可知,运行时间对单位发电量运行成本没有影响,循环流化床半干法烟气脱硫的运行成本略高于石灰石-石膏湿法烟气脱硫。从总成本看,在本文的年运行时间变动范围内(2 500~7 500 h),循环流化床半干法烟气脱硫的总成本始终低于石灰石-石膏湿法烟气脱硫。

图7 不同电价下脱硫成本对比(w(Sar)=1.2%,炉内脱硫效率70%)

Fig.7 Cost comparison of desulphurization cost under different power tariff (w(Sar)=1.2%,ηtl=70%)

图8 不同脱硫工艺的单位发电成本(w(Sar)=1.2%,炉内脱硫效率70%)

Fig.8 Cost per unit of power generation for different desulfurization processes(w(Sar)=1.2%,ηtl=70%)

2.3 超细石灰石炉内脱硫对脱硫经济性的影响

超细石灰石炉内脱硫技术可在较低钙硫比下达到使用常规脱硫技术时的炉内脱硫效率。传统循环流化床锅炉常规炉内脱硫选用石灰石的粒度为0~1 000 μm,中位粒径在300 μm左右,脱硫反应的钙硫摩尔比较高。而超细石灰石炉内脱硫技术采用d50<15 μm、d90<45 μm的石灰石粉,可在相同钙硫摩尔比下达到更高的炉内脱硫效率。已有文献工业试验数据显示[5],220 t/h 的循环流化床锅炉采用超细石灰石脱硫技术后,SO2原始排放为4 739.3 mg/m3,在钙硫比1.82时,SO2排放值达22.6 mg/m3,炉内脱硫效率为99.5%;而常规炉内脱硫技术下,炉内脱硫效率为90%时的钙硫比为2.3左右。

经市场调研,超细石灰石比常规粒径石灰石的成本高10~20元/t,本文取15元/t。图9为炉内脱硫效率和硫含量对各脱硫方式组合成本影响。可知,炉内脱硫效率≥50%时,石灰石-石膏湿法烟气脱硫工艺总成本随着炉内脱硫效率的增加而增加,循环流化床半干法烟气工艺总成本呈基本相反趋势,在炉内脱硫效率80%时最经济。这是因为随着炉内脱硫效率增加,炉内脱硫的石灰石耗量及成本相应升高;同时,循环流化床半干法烟气脱硫的生石灰成本下降幅度大于炉内石灰石成本的上升幅度,使总成本下降;而石灰石-石膏湿法烟气脱硫石灰石和电耗成本的下降幅度小于炉内石灰石成本增加的幅度,使总成本上升。

使用超细石灰石进行炉内脱硫后,相同炉内脱硫效率下,石灰石-石膏湿法烟气脱硫和循环流化床半干法烟气脱硫工艺结合炉内脱硫的总成本均降低,经济性均得到改善。整体上超细石灰石炉内脱硫技术可在较低钙硫比下实现80%以上的炉内脱硫效率,减弱了煤中硫分对循环流化床半干法烟气的限制,增强了煤种适应性,从而使其与循环流化床半干法烟气工艺相结合的综合优势更显著。当原煤硫含量为1.2%、1.6%和2.0%,炉内脱硫效率大于55%、 63%和70%时,循环流化床半干法烟气加上超细石灰石炉内脱硫的总成本会低于石灰石-石膏烟气加上超细石灰石炉内脱硫的总成本。虽然石灰石-石膏湿法烟气脱硫工艺可通过降低炉内脱硫比例来提升其整体经济性,但会导致尾部烟道硫含量增加,从而加剧空预器的腐蚀程度,尤其是煤中硫含量较高时。

图9 炉内脱硫效率和硫含量对各脱硫方式组合成本影响(炉内脱硫效率70%)

Fig.9 Effect of furnace desulfurization efficiency and sulfur content on the cost of each desulfurization combination (ηtl=70%)

3 结 论

1)影响脱硫成本的主要因素包括石灰石价格、上网电价和年运行时间,其中,石灰石对脱硫成本的敏感度大于上网电价。炉内脱硫运行成本最低,应作为初始脱硫的主要手段,但仅依靠炉内脱硫无法实现超低排放,将炉内脱硫与烟气脱硫相结合,是实现超低排放的经济有效措施。

2)在机组满负荷且炉内脱硫效率保持70%不变条件下,对循环流化床半干法烟气脱硫和石灰石-石膏湿法烟气脱硫的经济性比较表明,硫含量低于1.1%和2.1%时,循环流化床半干法烟气脱硫的运行成本和总成本低于石灰石-石膏湿法烟气脱硫;当石灰石价格低于112元/t时,石灰石-石膏湿法烟气脱硫的运行成本高于循环流化床半干法烟气脱硫;当上网电价低于0.43元/kWh时,石灰石-石膏湿法烟气脱硫的运行成本相较更低。在石灰石、电价、年运行时间的研究波动范围内,循环流化床半干法烟气脱硫的总成本始终最低、最经济。

3)超细石灰石炉内脱硫技术可改善石灰石-石膏湿法烟气脱硫工艺和循环流化床半干法烟气脱硫工艺的经济性。与传统循环流化床常规炉内脱硫技术相比,采用超细石灰石炉内脱硫技术,循环流化床半干法烟气脱硫工艺可在煤种硫分相对更高时保持其经济性。

[1] 史建勇. 燃煤电站烟气脱硫脱硝技术成本效益分析[D]. 杭州:浙江大学,2015.

SHI Jianyong. Cost-benefit analysis of desulfurization and denitration technologies for coal-fired power plants [D].Hangzhou:Zhejiang University,2015.

[2] 黄群亮. 湿法烟气脱硫改造工艺的优选及经济性评价[D]. 广州:华南理工大学,2015.

HUANG Qunliang. Optimization and economic evaluation of wet flue gas desulfurization technology[D].Guangzhou:South China University of Technology,2015.

[3] 祝云飞,阎维平,王禹朋,等. CFB锅炉两级脱硫系统的技术经济性分析及优化[J]. 电力建设,2015,36(6):109-113.

ZHU Yunfei,YAN Weiping,WANG Yupeng,et al. Technical economic analysis and optimization of two-stage desulfurization system for CFB boiler[J]. Electric Power Construction,2015,36(6):109-113.

[4] 牛拥军,宦宣州,李兴华. 燃煤电厂烟气脱硫系统运行优化与经济性分析[J]. 热力发电,2018,47(12):22-28.

NIU Yongjun,HUAN Xuanzhou,LI Xinghua. Operation optimization and economic analysis for WFGD system of coal-fired power plants [J]. Thermal Power Generation,2018,47(12):22-28.

[5] 史梦洁. 石灰石-石膏湿法脱硫系统综合能效评估方法研究[D]. 北京:华北电力大学,2014.

SHI Mengjie. Research on energy efficiency assessment of limestone-gypsum wet desulphurization system [D].Beijing:North China Electric Power University,2014.

[6] 刘剑. 燃煤机组湿法脱硫系统能效评估方法研究[J].电气应用,2013,32(S2):91-94.

LIU Jian. Study on energy efficiency evaluation method of wet FGD system of coal-fired unit [J]. Electrotechnical Application,2013,32(S2):91-94.

[7] 王雪峰. 浅析循环流化床半干法烟气脱硫工艺与技术[J]. 矿业工程,2015,13(3):30-32.

WANG Xuefeng. Discussion on circulating fluidized bed semi-dry gas desulfurization process and technology [J]. Mining Engineering,2015,13(3):30-32.

[8] 崔名双,周建明,张鑫,等.燃煤工业锅炉烟气脱硫技术及经济性分析[J].洁净煤技术,2019,25(5):131-137.

CUI Mingshuang,ZHOU Jianmin,ZHANG Xin,et al. Flue gas desulphurization technology and economic analysis of coal-fired industrial boilers [J]. Clean Coal Technology,2019,25(5):131-137.

[9] 肖伟联. 恒运电厂烟气脱硫半干法改湿法技术经济分析[D]. 广州:华南理工大学,2012.

XIAO Weilian. Hengyun power plant flue gas desulfurization semidry changed to wet technical and economic analysis [D]. Guangzhou:South China University of Technology,2012.

[10] 郭斌洲. 半干法脱硫与湿法脱硫工艺选择比较[J]. 山西焦煤科技,2010(S1):65-67.

GUO Binzhou. Selection comparison for semi- dry FGD and wet FGD process [J]. Shanxi Coking Coal Science & Technology,2010(S1):65-67.

[11] 冯鹏,赵志南. 半干法脱硫及湿法脱硫工艺比较[J]. 住宅与房地产,2017(33):227.

FENG Peng,ZHAO Zhinan. Comparison of semi-dry and wet FGD technology [J]. Housing & Real Estate,2017(33):227.

[12] 柯希玮,蔡润夏,杨海瑞,等. 循环流化床燃烧的NOx生成与超低排放[J]. 中国电机工程学报,2018,38(2):390-395.

KE Xiwei,CAI Runxia,YANG Hairui,et al. Formation and ultralow emission of NOx for circulating fluidized bed combustion[J]. Proceedings of the CSEE,2018,38(2):390-395.

[13] 蔡润夏,柯希玮,葛荣存,等. 循环流化床超细石灰石炉内脱硫研究[J]. 中国电机工程学报,2018,38(10):3042-3048.

CAI Runxia,KE Xiwei,GE Rongcun,et al. The in-situ desulfurization with ultra-fine limestone for circulating fluidized bed boilers[J]. Proceedings of CSEE,2018,38(10):3042-3048.

[14] 张彦军. 石灰石-石膏湿法烟气脱硫吸收塔参数优化研究[D]. 石家庄:河北科技大学,2017.

ZHANG Yanjun. Limestone-gypsum wet flue gas desulfurization absorption tower parameter optimization research [D]. Shijiazhuang:Hebei University of Science and Technology,2017.

[15] 胡伟卿. 基于半干法脱硫工艺的生石灰干消化特性实验研究[D]. 哈尔滨:哈尔滨工业大学,2010.

HU Weiqing. Experimental study on properties of unslaked lime dry hydration based semi-dry desulfurization process [D].Harbin:Harbin Institute of Technology,2010.

[16] 李影平. 大型循环流化床锅炉节能减排关键问题探讨[J]. 锅炉技术,2019,50(5):42-46.

LI Yingping. Discussion on key problems of energy saving and emission reduction in large circulating fluidized bed boilers[J]. Boiler Technology,2019,50(5):42-46.

[17] 蔡晋,邓博宇,张缦,等. 循环流化床机组低厂用电率运行分析[J]. 热力发电,2020,49(5):21-26.

CAI Jin,DENG Boyu,ZHANG Man,et al. Analysis of CFB units running at low auxiliary power consumption rate[J]. Thermal Power Generation,2020,49(5):21-26.

[18] 刘军,罗晓宇,廖义涵,等. 1 000 MW超超临界燃煤发电机组湿法脱硫系统优化研究[J].洁净煤技术,2019,25(6):139-145.

LIU Jun,LUO Xiaoyu,LIAO Yihan,et al. Operation optimization study on the wet FGD systyme of a 1 000 MW ultra-supercritical coal-fired power plant [J]. Clean Coal Technology,2019,25(6):139-145.

[19] 沈健,董强强,申军锋. 脱硫浆液循环泵运行成本分析及节能控制措施[J]. 化学工程与装备,2019(1):226-227,225.

SHENG Jian,DONG Qiangqiang,SHEN Junfeng. Operation cost analysis and energy-saving control measures of desulfurization slurry circulation pump [J]. Chemical Engineering & Equipment,2019(1):226-227,225.

[20] 张磊,苑广存.超低排放下CFB锅炉内外脱硫系统匹配优化[J].电力科技与环保,2019,35(2):60-62.

ZHANG Lei,YUAN Guangcun. Matching optimization of internal and external desulfurization system of CFB boiler under ultra-low emission[J],Electric Power Technology and Environmental Protection,2019,35(2):60-62.

[21] 辛胜伟. 大型循环流化床锅炉SO2超低排放改造关键技术研究[J]. 电力科技与环保,2017,33(4):10-13.

XING Shengwei. Study on modification of SO2 ultra-low emission in CFB boiler[J],Electric Power Technology and Environmental Protection,2017,33(4):10-13.