660 MW高效超超临界CFB锅炉四循环回路气固均匀性数值模拟

0 引 言

循环流化床(CFB)燃烧技术具有燃料适应性广、污染控制成本低、适合深度调峰等特点[1-2],是目前商业化最好的洁净煤燃烧技术之一,在我国能源转型中发挥着重要作用。提高蒸汽的初参数是提高发电效率的有效手段,我国自2000年初与世界同步开展了超临界CFB锅炉的研发,并于2013年投运了世界首台600 MW超临界CFB锅炉[3]。截至目前,已经有48台350 MW超临界CFB锅炉投入商业运行。“十三五”期间,国家批准了660 MW高效超超临界CFB锅炉示范项目[4],国内科研单位及制造企业联合开发了多种不同布置形式的锅炉方案[5-6]。

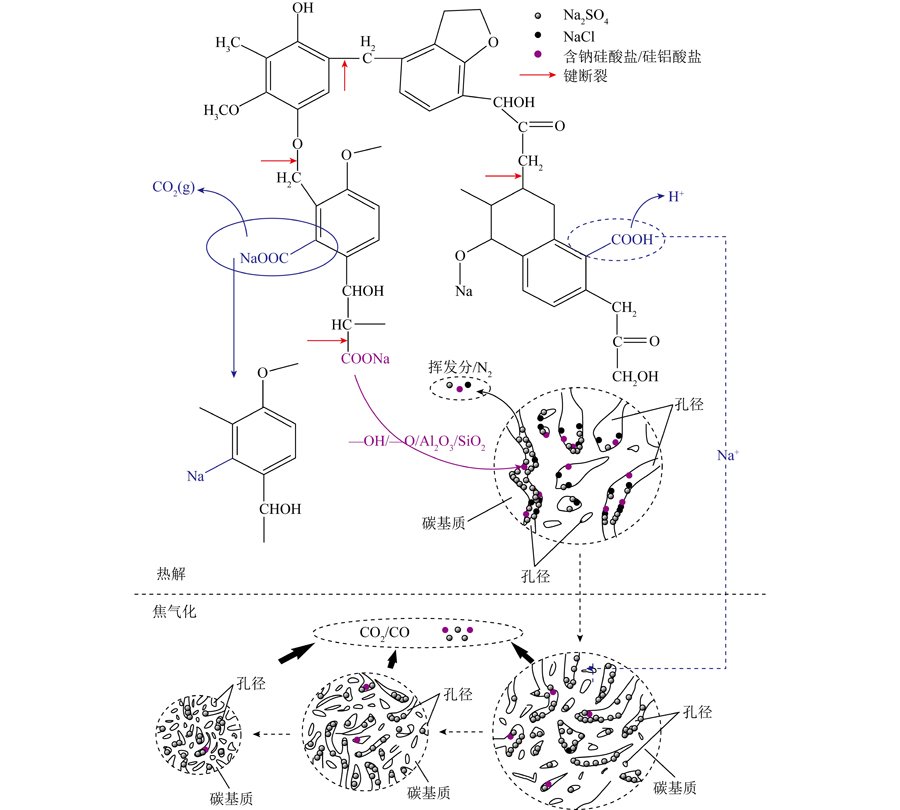

随着锅炉容量的不断放大,分离器个数增加,而多分离器并联系统会出现气固流动的偏流现象[7-8],从而导致分离器效率降低、炉膛温度分布不均、局部受热面磨损以及水动力安全等诸多问题[9]。蔡晋[10]采用经验公式和数值模拟方法,研究了分离器结构参数对气固分布的影响,结果表明减小芯筒直径和增大入口宽度,有利于提高分离器内的气固均匀分布稳定性。张爱琴和王兴东[11]采用试验方法研究了不同芯管直径的分离器并联后的分离性能,结果表明,全左旋排列的旋风分离器分离效率与压降均高于左右旋排列。STERN等[12]发现,在保持入口风速和颗粒浓度不变的情况下,与单个分离器相比,并联多个分离器的系统分离效率更低,且随着分离器个数的增加,整体分离效率下降幅度增加,KOFFMAN[13]也发现了这一现象,这可能与多分离器并联系统的多值性特点有关。

偏流现象引起学术界和工业界的高度重视,被认为是制约锅炉大型化的关键难题[14]。笔者针对4个分离器并联的M型布置的660 MW高效超超临界CFB锅炉布置方案,采用欧拉双流体模型开展热循环回路内气固流动特性数值模拟,获得了系统的压力分布、炉膛及分离器内气固流动特性,得到了M型锅炉多分离器并联引起的气固偏流现象的原因,为660 MW高效超超临界CFB锅炉设计提供技术参考。

1 锅炉整体结构

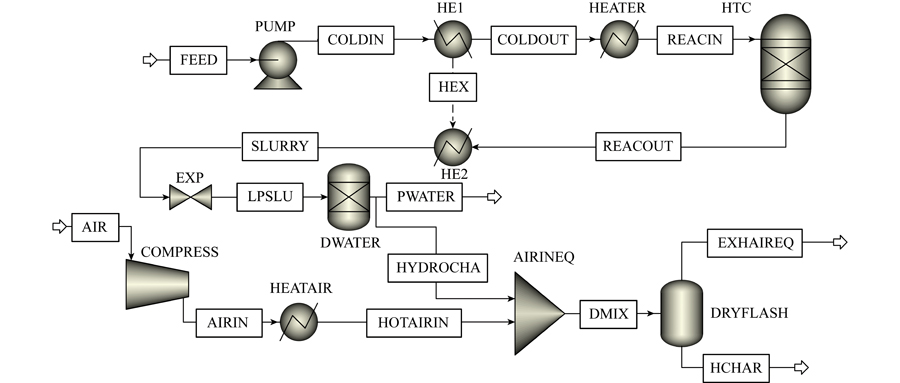

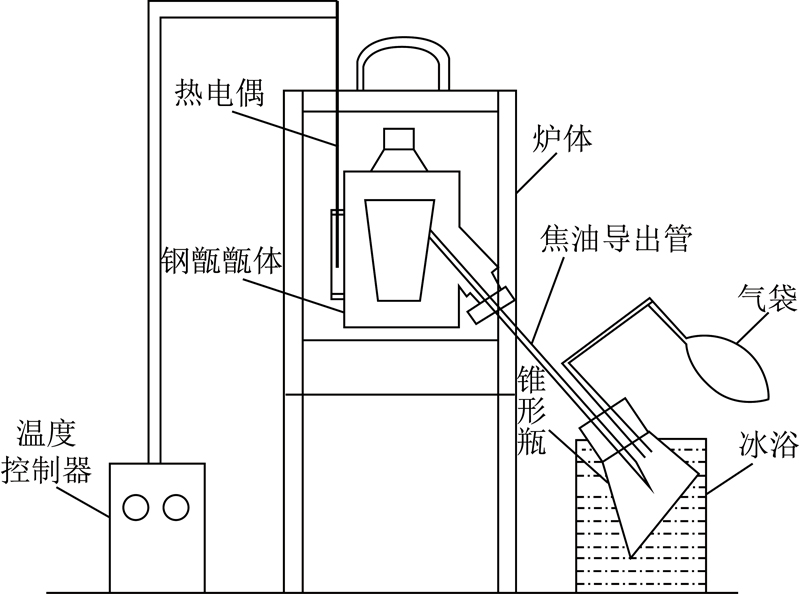

锅炉采用成熟、简约、可靠的M型布置,炉膛采用单炉膛、单布风板结构,在炉膛上部布置有4个烟气出口窗,烟气及夹带的固体颗粒经由出口窗进入旋风分离器进行气固分离。炉膛出口处布置有4个旋风分离器,分离器直径为10.5 m,每个旋风分离器料腿下端装有1个返料装置,将固体物料返送回炉膛[15]。锅炉整体布置如图1所示。

图1 锅炉整体布置

Fig.1 Overall layout of the boiler

锅炉主要结构参数见表1。

表1 锅炉主要结构参数

Table 1 Main structural parameters of boiler

锅炉在炉膛后墙布置4个旋风分离器,如图2所示,可以按照分离器和其返料位置依次将炉膛内划分成为A、B、C、D四个回路,研究各回路在炉膛内的气固流动特性。A、D分离器结构完全一致,B、C分离器结构完全一致,外侧分离器与中间分离器在入口角度和烟道长度上略有差异,A、B分离器与C、D分离器的旋流方向相反。按照图3的模型结构,给出了分离器结构的具体参数见表2。

图2 炉膛上部俯视图

Fig.2 Top view of the upper part of the furnace

图3 分离器结构模型

Fig.3 Separator structure model

表2 分离器结构参数

Tab.2 Separator structure parameters

2 双流体模型

2.1 控制方程

在不考虑炉内传热和化学反应情况下,控制方程主要由连续性方程和动量守恒方程构成。由于将颗粒相也看做流体相,因此分别对各相建立方程时,具有很大的相似性[16]。控制方程推导如下:

连续性方程表示为

∇·(αρv)g=Sg,

∇·(αρv)g=Sg,

(1)

∇·(αρv)s=Ss,

∇·(αρv)s=Ss,

(2)

式中,α、ρ、v分别为该相的体积分数、密度和速度矢量;S为源项;下标g和s分别为气体相和固体相[17]。

动量守恒方程表示为

∇·(αg ρgvgvg)=

∇·(αg ρgvgvg)=

-αg∇P αg ρgg ∇·τg-β(vg-vs) Sgvg,

(3)

∇·(αs ρsvsvs)=

∇·(αs ρsvsvs)=

-αs∇P αs ρsg ∇·τs-β(vs-vg) Ssvs,

(4)

式中,P为该相压力,Pa;g为重力加速度,m/s2;τ为应力张量,N;β为气固两相之间的相间曳力。

为使方程封闭,利用本构方程表述应力张量为

∇

∇![]()

(5)

∇

∇![]()

(6)

式中,μ为动力黏度, 为单位张量;λs为固相的体积黏度,Pa·s。

为单位张量;λs为固相的体积黏度,Pa·s。

根据Gidaspow曳力模型,气固两相间的相间曳力可以表述为

β=

(7)

其中:

(8)

式中,ds为固相颗粒直径,m;Re为雷诺数。

2.2 锅炉几何建模和网格划分

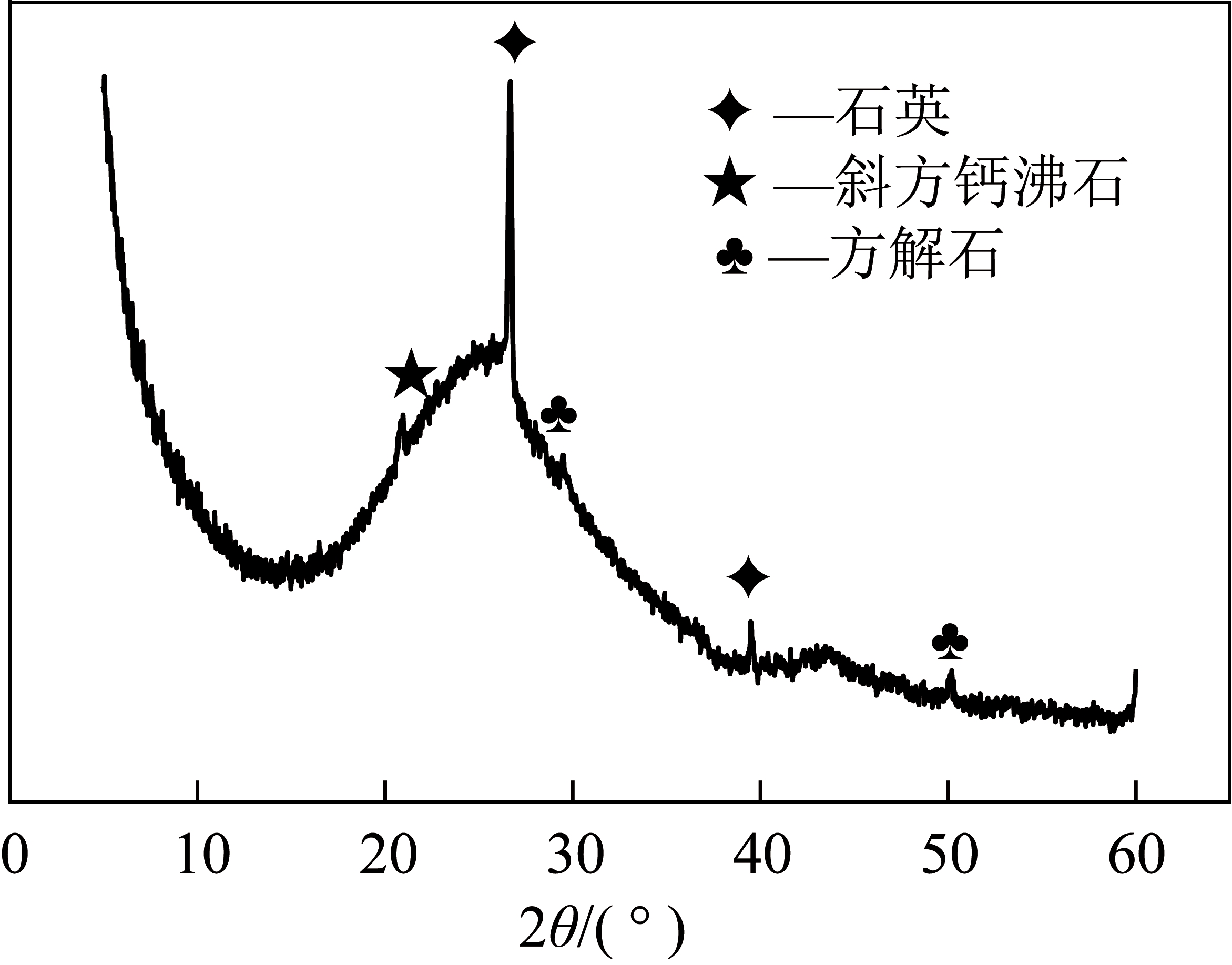

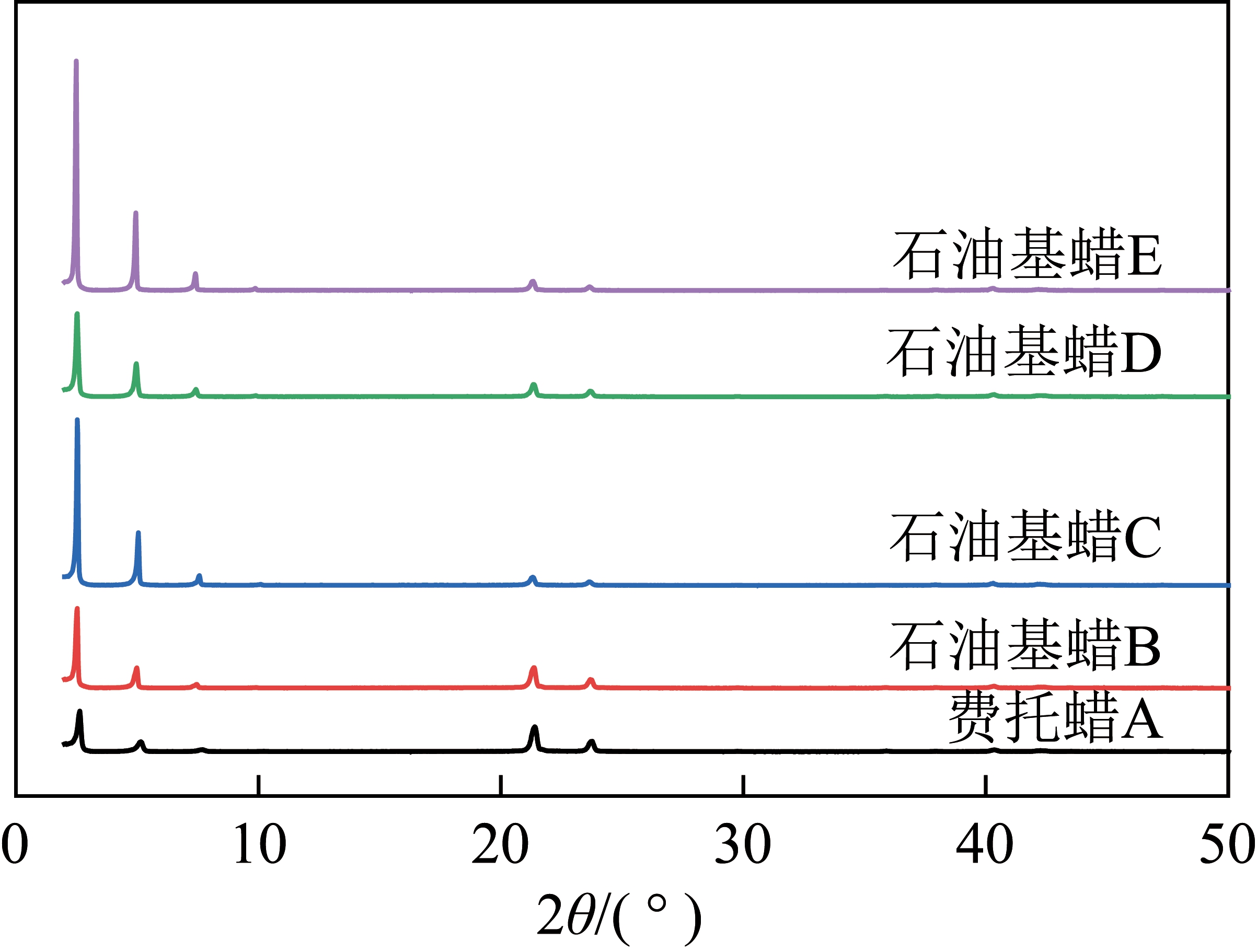

炉膛上部稀相区及4个分离器采用结构化六面体网格,并在边界处进行局部加密,炉膛下部密相区、回料阀及分离器的出口联箱均采用四面体网格。分别采用201万、304万和410万网格进行网格无关性验证,对4个分离器的平均进口流率进行对比,发现随着网格数量增加,平均进口流率呈降低趋势,如图4所示,网格数在超过304万后,变化幅度降低,因此,本计算均采用304万为基础进行计算。锅炉全回路的整体结构建模及相对应的网格划分情况如图5、6所示。

图4 网格无关性验证

Fig.4 Verification of mesh independence

图5 锅炉整体建模结构

Fig.5 Overall modeling structure of boiler

图6 网格划分

Fig.6 Grid division

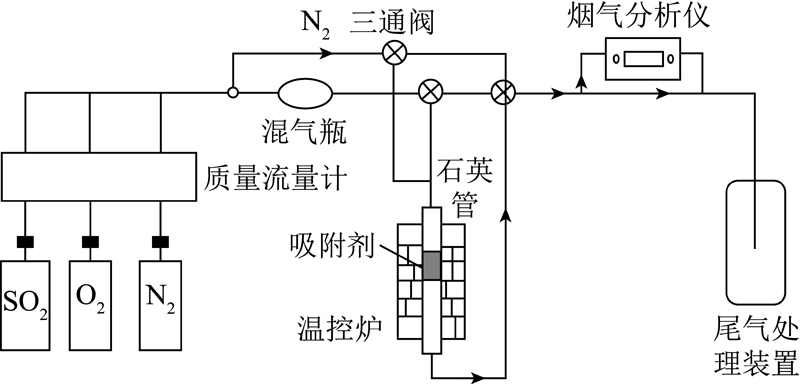

2.3 计算模型设置

本文计算采用欧拉双流体模型,将颗粒看作拟流体且均匀分布。湍流模型采用Realizable k-ε方程,气固曳力模型采用Gidaspow模型[18],由于已将气相折合成热态且固相无热量交换,因此无能量方程。计算为非稳态、压力基。时间步长取为0.005 s[19]。模型中采用的一些基本参数见表3。

表3 模型基本设置参数

Table 3 Basic setting parameters of model

3 计算结果分析

3.1 系统压力分布

整体回路的压力分布与颗粒分布相关,在炉膛和分离器内压力逐步下降,而在料腿处由于颗粒堆积又会逐渐上升,随着返料又逐渐下降至炉膛压力,构成整体回路的压力分布。不同循环回路由于实际流动情况不同,其颗粒与压力分布也有很大差异。当分离器进口和返料阀出口的颗粒流率近似相等时(约40 s),认为达到了稳定的循环过程。系统循环回路结构如图7所示,在每一回路的相同位置处截取平面,求取稳定时刻该平面上的平均压降,研究不同循环回路的压力分布特性。

图7 系统循环回路结构

Fig.7 System circulation loop structure

4个循环外回路的整体压力分布如图8所示。可知循环回路整体压力分布呈现斜“8”字分布,4个循环回路在炉膛内的压力分布近似,基本保持一致,这说明床料在炉膛内分布较为均匀。由于各回路分离器的入口质量流率不一致且运行过程中存在波动性,各循环回路在料腿处的颗粒堆积状况不同,所对应的最大压力也不同。随着颗粒被送回炉膛,回路压力也逐渐降至炉膛压力。通过立管底部7点处和返料阀底部8点处的压力,可以估算出4个回路内返料时的横段阻力,由于建模设置时横段长度较小,所以该工况下各回路返料时的横段阻力在1.2 kPa左右。立管内有物料堆积,按照6点和7点之间的平均压差梯度估算,4个回路分别对应的堆积高度为8.9、8.6、9.2、9.0 m。总体而言,外侧回路立管中颗粒堆积密度较中间回路更大,因而外侧回路具有更多的物料堆积。

图8 4个循环外回路的整体压力分布

Fig.8 Overall pressure distribution of the four external loops

3.2 炉膛内气固流动特性

3.2.1 炉膛内颗粒的轴向分布

炉膛内颗粒的轴向分布曲线可以使用压差法得到,不同高度处炉膛截面上的压力之差满足等式ΔP=ρsεsgh(其中εs为孔隙率;g为重力加速度,m/s2;h为高度,m),通过此式可估计该高度空间内的平均颗粒浓度。每隔一定高度对炉膛截面上的压力加权取平均,通过折算得到的颗粒轴向分布曲线如图9所示。

图9 炉膛内颗粒轴向分布

Fig.9 Axial distribution of particles in the furnace

由图9可知,炉膛密相区颗粒浓度大,并随着炉膛高度增加而迅速减小,炉膛稀相区的颗粒分布较为均匀,颗粒浓度变化不大。由于初始堆积的物料量有限,且模拟采用单一粒径,因此炉膛内整体颗粒浓度较低,炉膛中最密处的平均颗粒质量浓度仅为34 kg/m3,而稀相区中颗粒的平均质量浓度仅在8~10 kg/m3。

3.2.2 炉膛出口气固流动特性

炉膛出口烟窗高8.5 m,截取烟道出口中部(H=50 m处)的炉膛截面,可得到该截面上颗粒沿着径向的速度分布。H=50 m处颗粒浓度和径向速度分布如图10所示。可知每个烟道都由2股颗粒流汇集而成,相邻烟道相邻一侧的入口烟道具有相近的入口角度,因而烟道中间区域的颗粒进入该区域两侧烟道的概率比较接近。在后墙的2个角落有大量颗粒堆积,这是因为4个烟道出口均匀分布,距离后墙角落有一定距离,靠近左右墙的颗粒除了要在炉膛高度方向上发生偏转外,也要在炉膛宽度方向上发生偏转,从而在边壁角落堆积。从炉膛内烟道的覆盖范围而言,两侧的烟道覆盖面积更广,因而可推测由炉膛进入两侧分离器的颗粒更多。

图10 H=50 m处炉膛颗粒浓度和径向速度分布

Fig.10 Particle concentration and radial velocity distribution in the furnace at H=50 m

炉膛出口烟窗作为炉膛与分离器的交界面,也需重点考虑。炉膛内出口烟窗的近壁区颗粒速度和质量浓度分布如图11所示。可知颗粒水平进入分离器的速度沿宽度方向呈对称分布,最大速度为9 m/s,在4个出口上的速度分布比较一致。颗粒的质量浓度分布也沿宽度方向对称,主要堆积在各出口烟窗中间区域及后墙边缘两侧。虽然炉膛中间区域较窄,但颗粒质量浓度却保持最大,而靠近左右墙区域的颗粒质量浓度相对较小。

图11 炉膛出口烟窗近壁区颗粒分布

Fig.11 Particle distribution near the wall of the smoke window at the outlet of the furnace

由此可知,4个烟窗出口的相对位置对出口处颗粒分布影响很大,进而影响进入外循环回路的颗粒质量流率,这也是改善炉膛出口均匀性的重要方法之一[20]。

3.3 分离器内气固流动特性

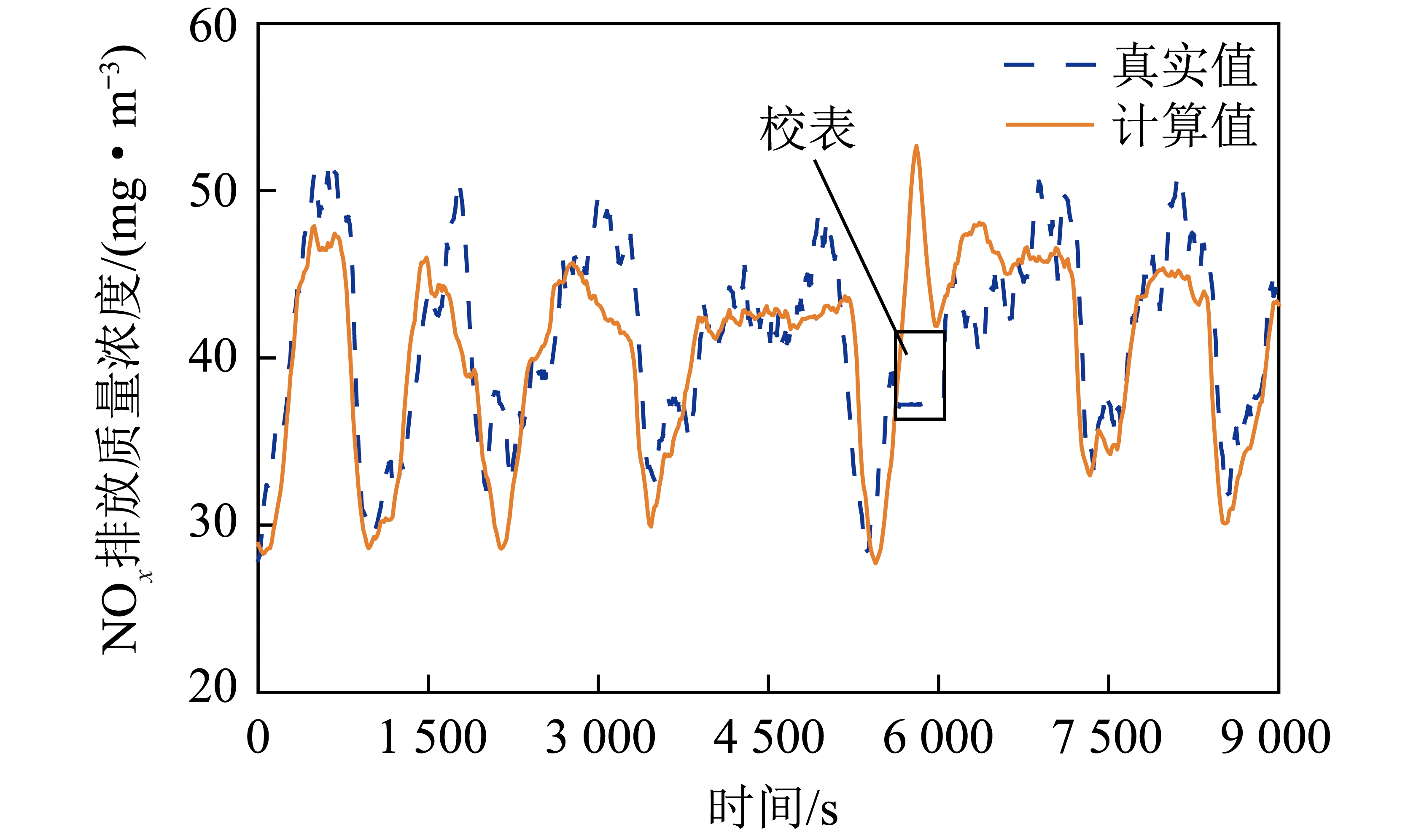

对4个分离器入口的气体流率和颗粒流率进行统计,由于数值模拟过程中各部分质量流率在一个稳定的数值附近波动很大,因此取稳定后40 s时长的平均值作为该处质量流率的稳定值。统计后4个分离器各入口处的气体流率和颗粒流率如图12所示,并在此基础上,将4个分离器入口的气体流率和颗粒流率按照总流率归一化,4个分离器入口的气体、固体分布情况如图13所示。

图12 4个分离器入口质量流率

Fig.12 Mass flow rate of four separator inlets

图13 4个分离器入口质量流率占比

Fig.13 Proportion of mass flow rate at the inlet of four separators

由图13可知,该算例中气体流量分布较均匀,但进入分离器的固体呈中间低、两边高的分布状态,这可能和4个出口烟窗的位置布置及分离器的入口烟道角度、长度等设计条件有关。从炉膛内烟道的覆盖范围而言,两侧的烟道覆盖面积更广,因而可能进入对应分离器的颗粒数目也会更多。结构对称的分离器具有较接近的质量流率,故定义炉膛出口质量流率中,A、D回路的平均流量与B、C回路平均流量的差同4个回路流量平均值的比值为质量流率的最大偏差,该工况下,气相流率的最大偏差为1.58%,颗粒流率的最大偏差为11.26%。4个分离器进口的气相流率偏差不大,而颗粒流率差别较大。

以分离器进口截面的压力平均值为进口压力,以排气管出口截面的压力平均值为出口压力,4个分离器的压力数据见表4,可知结构对称处的分离器具有相同的压降,而中间2个分离器虽然质量流率略偏小,但压降略高。中间分离器进口流量相对较少,各循环回路在炉膛内的压力分布相差不大,因而相同炉膛高度对应的压力损失更少,所以中间分离器的压降略高。由于两侧分离器和中间两分离器的结构不相同(两侧分离器具有更大的入口倾斜角度和更长的入口烟道),因而也属于正常现象。

表4 各分离器的进出口压力

Table 4 Inlet and outlet pressure of each separator

总体而言,处于结构对称处的分离器有相同的气相、固体颗粒流率和压降,看似运行在同样的工况条件下。但实际运行中,结构对称的分离器组表现出很大的波动性。达到稳定后统计的某10 s内各分离器的流量分配情况如图14所示。

图14 某10 s内4个分离器入口质量流率占比

Fig.14 Proportion of the inlet mass flow rate of four separators in a certain 10 s

由图14可知,处于结构对称处的分离器运行在偏流工况下,其瞬时工况波动更为剧烈。中间的分离器拥有更高的气体流率和更低的颗粒流率,而另一侧则相反。这可以结合分离器的阻力特性曲线来分析,如图15所示,分离器的压降随着颗粒浓度的增大呈先减后增的趋势。计算算例应位于拐点右侧,为了简化分析,假设初始时两侧的分离器运行在相同工况下O点,具有相同的气体流率和颗粒流率。此时由于某种扰动的发生,使得分离器运行工况发生偏离,其中一侧的分离器具有更大的气体流量,与其对应的颗粒流量变得更少,分离器运行工况从O点转到A点,而另一侧在气体流量减少的同时,增加了颗粒流量,分离器的运行工况从O点转到B点。

图15 分离器的阻力特性曲线

Fig.15 Resistance characteristic curves of separator

4 结 论

1)循环回路整体压力分布呈现斜“8”字分布的方式,4个循环回路在炉膛内的压力分布基本一致,这说明床料在炉膛内的总体分布较为均匀。

2)4个烟窗出口的相对位置对出口处颗粒的分布影响很大,进而影响进入外循环回路的颗粒质量流率,这也是改善多分离器并联气固偏流的重要方法之一。

3)4个分离器的气体流量分布较均匀,但固体流量呈现出中间低、两边高的分布状态;结构对称的分离器均表现基本一致,但由于炉内气固流场的波动性,瞬时运行过程中分离器较容易处在偏流运行工况下。

4)在4个分离器M型布置660 MW高效超超临界CFB锅炉设计时,仍需考虑分离器出口烟窗的位置布置以及气固流动均匀性问题,并进一步优化CFB锅炉设计方案。

[1] 国家电网公司.国家电网白马60万kW循环流化床工程迈出实质性步伐[EB/OL].(2009-02-25)[2021-09-04].https://www.sasac.gov.cn/n2588025/n2588124/c4187913/content.html.

[2] 岳光溪,吕俊复,徐鹏,等.循环流化床燃烧发展现状及前景分析[J].中国电力,2016,49(1):1-13.

YUE Guangxi,LYU Junfu,XU Peng,et al.The up-to-date development and future of circulating fluidized bed combustion technology[J].Electric Power,2016,49(1):1-13.

[3] 董乐,辛亚飞,李娟,等.660 MW超超临界循环流化床锅炉水动力及流动不稳定特性计算分析[J].中国电机工程学报,2020,40(5):1545-1554.

DONG Le,XIN Yafei,LI Juan,et al.Computational analysis on thermal-hydraulic characteristics and flow instability of a 660 MW ultra-supercritical circulating fluidized bed boiler[J].Proceedings of the CSEE,2020,40(5):1545-1554.

[4] 凌文,吕俊复,周托,等.660 MW超超临界循环流化床锅炉研究开发进展[J].中国电机工程学报,2019,39(9):2515-2524.

LING Wen,LYU Junfu,ZHOU Tuo,et al.Research and development progress of the 660 MW ultra-supercritical circulating fluidized bed boiler[J].Proceedings of the CSEE,2019,39(9):2515-2524.

[5] 聂立.660 MW超超临界循环流化床锅炉关键技术与方案研究[D].杭州:浙江大学,2021.

[6] 高新宇,王凤君,王君峰,等.哈锅660 MW高效超超临界循环流化床锅炉方案研究[J].锅炉制造,2021(2):10-12,27.

GAO Xinyu,WANG Fengjun,WANG Junfeng,et al.A design scheme of 660 MW ultra-supercritical CFB boiler[J].Boiler Manufacturing,2021(2):10-12,27.

[7] 刘志成,孙运凯,那永洁,等.600 MW超临界CFB锅炉旋风分离器布置的数值模拟[J].工程热物理学报,2009,30(11):1949-1952.

LIU Zhicheng,SUN Yunkai,NA Yongjie,et al.Numerical simulation of cyclones arrangements of 600 MW supercritical CFB boiler[J].Journal of Engineering Thermophysics,2009,30(11):1949-1952.

[8] 郭强,王泉海,卢啸风,等.大型CFB锅炉并联布置分离器烟气流动特性的数值模拟[J].中国电机工程学报,2019,39(13):3851-3859.

GUO Qiang,WANG Quanhai,LU Xiaofeng,et al.Numerical study on gas flow characteristic in three parallel separators of a large-scale CFB boiler[J].Proceedings of the CSEE,2019,39(13):3851-3859.

[9] 胡南,刘雪敏,杨石,等.双分离器并联CFB系统的稳定性分析[J].动力工程学报,2013,33(7):497-501.

HU Nan,LIU Xuemin,YANG Shi,et al.Stability analysis CFB system with two cyclones in parallel[J].Journal of Chinese Society of Power Engineering,2013,33(7):497-501.

[10] 蔡晋.并联双分离器气固流动特性研究[D].太原:太原理工大学,2019.

[11] 张爱琴,王兴东.差异旋风分离器并联的分离性能的实验研究[J].工业加热,2021,50(7):13-15,20.

ZHANG Aiqin,WANG Xingdong.Experimental study on parallel separation performance of differential cyclone separators[J].Industrial Heating,2021,50(7):13-15,20.

[12] STERN A,CAPLAN K,BUSH P.Parallel operation of cyclones in cyclone dust collectors[R].[S.l.]:API Dust-Collector Subcommittee,1955:41-43.

[13] KOFFMAN J L.The cleaning of engine air(part 2)[J].Gas Oil Power,1953,48:84-94.

[14] 石航,石践,陈玉忠,等.电站锅炉偏流事故的分析[J].电力大数据,2017,20(11):57-61.

SHI Hang,SHI Jian,CHEN Yuzhong,et al.Cause analysis of a boiler bias flow[J].Power Systems and Big Data,2017,20(11):57-61.

[15] 卢爱华.75 t/h中温中压循环流化床锅炉的设计及运行简述[J].锅炉制造,2013(3):38-39,45.

LU Aihua.Design and run characteristics of 75 t/h middle temperature、middle pressure CFB[J].Boiler Manufacturing,2013(3):38-39,45.

[16] 陈鸿伟,刘玉强,刘博朝,等.鼓泡床密相区多组分床料扩散的CPFD模拟[J].华北电力大学学报(自然科学版),2021,48(1):114-120.

CHEN Hongwei,LIU Yuqiang,LIU Bochao,et al.CPFD simulation of multicomponent bed material diffusion in dense phase zone of bubbling bed[J].Journal of North China Electric Power University(Natural Science Edition),2021,48(1):114-120.

[17] 杨艳斌,何伟,郭彦军,等.两相旋流分离器矿浆内部流场及分离特性研究[J].电子科技,2020,33(4):55-60.

YANG Yanbin,HE Wei,GUO Yanjun,et al.Study on internal flow field and separation characteristics of two-phase cyclone separator[J].Electronic Science and Technology,2020,33(4):55-60.

[18] 赵晓山,赵立正,帅志昂,等.660 MW超临界CFB锅炉分离器流量分配研究[J].电站系统工程,2017,33(1):1-4.

ZHAO Xiaoshan,ZHAO Lizheng,SHUAI Zhiang,et al.Study on distribution of flow through identical cyclones of 660 MW supercritical CFB boiler[J].Power System Engineering,2017,33(1):1-4.

[19] 郭梦军,刘红姣,晋梅.管壳式换热器壳侧不同折流板形式下流体流动与传热数值模拟[J].广东化工,2015,42(7):138-139.

GUO Mengjun,LIU Hongjiao,JIN Mei.Effect of the different baffles on the numerical simulation of shell and tube heat exchanger[J].Guangdong Chemical Industry,2015,42(7):138-139.

[20] 黄中,杨娟,车得福.大容量循环流化床锅炉技术发展应用现状[J].热力发电,2019,48(6):1-8.

HUANG Zhong,YANG Juan,CHE Defu.Application and development status of large-scale CFB boilers[J].Thermal Power Generation,2019,48(6):1-8.

Numerical study on the gas-solid uniformity of the four-cycle loop of 660 MW high-efficiency ultra-supercritical CFB boiler

移动阅读

HAN Ping,ZHANG Dongwang,XIE Guowei,et al.Numerical study on the gas-solid uniformity of the four-cycle loop of 660 MW high-efficiency ultra-supercritical CFB boiler[J].Clean Coal Technology,2021,27(6):85-92.