660 MW切圆燃烧塔式锅炉烟温偏差机理数值模拟

0 引 言

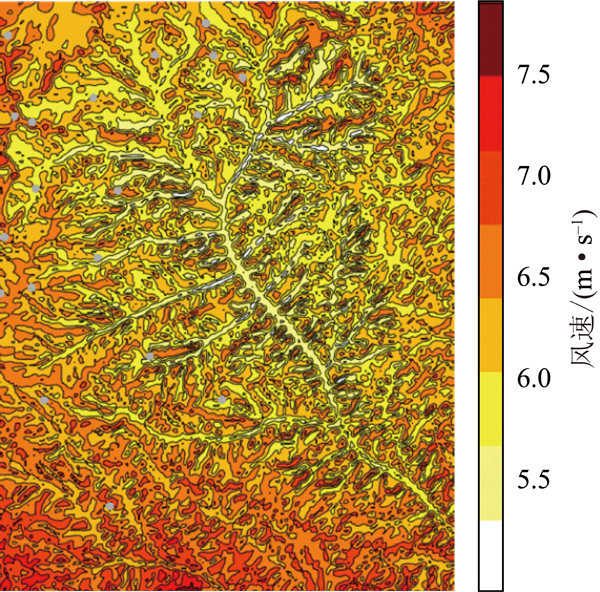

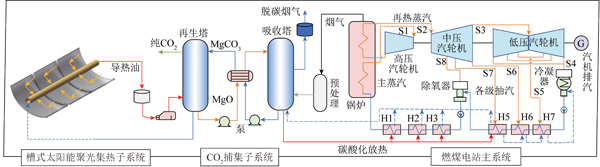

我国目前主要的发电方式是火力发电,2020年我国火力发电量达53 302.5亿kWh,占全国发电总量的68.52%[1]。虽然近年我国清洁能源发电中,风电与水电等发电总量不断增长,但受限于调峰资源在供给双方的对接问题,弃电现象仍普遍存在[2-3]。在未来很长时间里,我国能源消费结构依然以煤炭为主[4]。

在大型燃煤电站中,塔式锅炉结构应用广泛,塔式锅炉中煤粉的燃烧形式通常为四角切园燃烧,该燃烧方式具有炉膛内火焰充盈度高、受热面加热均匀等优势[5-6]。四角切圆燃烧在Π型锅炉的应用与研究较多,主要问题集中在切圆旋流造成的流速不均和烟温偏差方面,将进一步造成受热管内汽温偏差与局部的超温爆管,引发锅炉运行的安全问题[7-9]。一般来说,塔式锅炉烟温偏差与汽温偏差相较于Π型锅炉都偏小,这主要是由于塔式锅炉的受热面布置在竖直烟道内,锅炉内高温烟气的流动更均匀。然而,塔式锅炉实际运行过程中仍存在烟温偏差较大等问题[10-11]。

相较直接试验法,数值分析方法在大型电站锅炉研究中具有投入成本低、效率高以及量化分析等优势。Tian等[12]模拟了某四角切圆Π型锅炉,发现炉膛上部烟气的残余旋转是水平烟道流场和烟温分布不均的主要原因。Zhou等[13]发现,锅炉负荷会增加水平烟道的烟温偏差。Park[14]等研究表明,适当调整燃尽风的水平摆角能改善主蒸汽温的偏差情况。Zhou和Liu等[15-16]研究表明,一次风和SOFA风的水平摆角方向与主气流形成反切能有效降低烟温偏差程度。Sha等[17]在双切圆锅炉上的研究表明,双切圆方向相反也能有效降低锅炉的烟温偏差。目前,鲜见切圆燃烧塔式锅炉烟温偏差成因以及优化的报道。本文对某660 MW切圆塔式锅炉展开了建模和数值分析研究,并进行试验验证;设计并模拟了4种不同烟道及受热面结构,分析屏式受热面区域烟气的流动和温度偏差特性,并揭示烟温偏差的机理。

1 模型概况

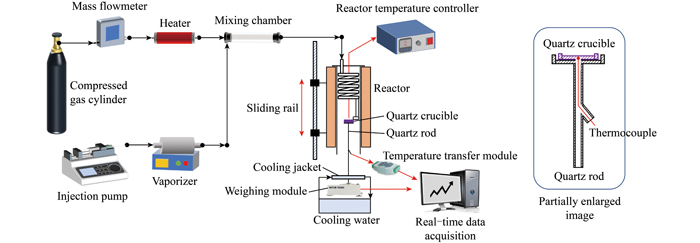

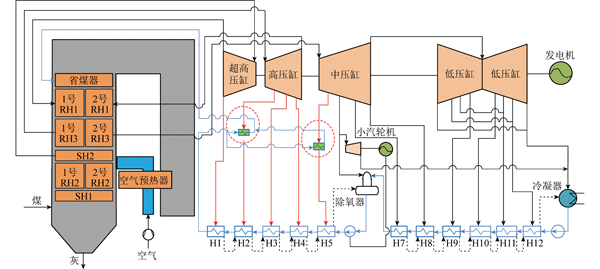

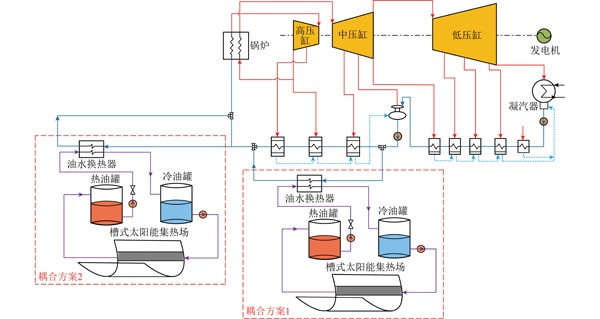

本文研究对象为某660 MW四角切圆塔式锅炉(以上海锅炉厂设计制造),炉高为105.95 m,炉宽和炉深均为21.23 m。主燃区配备有6层一次风(A、B、C、D、E、F),各一次风燃烧器上下两侧各设置一层可偏置的二次风(AA、AB、BC、CC、DD、DE、EF、FF),主燃区上方有2组分离式燃尽风(BAGP、UAGP)。受热面主要包括2层过热器(SH)、2层再热器(RH)与1层省煤器(ECO)。该四角切园燃煤塔式锅炉结构如图1所示,燃用煤种的煤质分析见表1,额定负荷条件下锅炉运行参数见表2。

图1 试验装置示意

Fig.1 Schematic diagram of test device

表1 燃用煤种的煤质分析

Table 1 Proximate and ultimate analysis of coal

注:*表示Oar=100-Car-Har-Nar-Sar-Mar-Aar。

表2 运行过程中的主要参数

Table 2 Main parameters of operation condition

2 数值模拟及工况设置

2.1 数学模型与网格划分

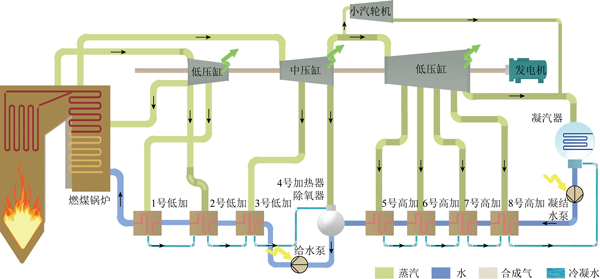

本文模拟计算采用Fluent 16.0软件,湍流计算采用Realizable k-ε湍流模型,挥发分析出采用双步竞争模型,气相燃烧采用混合分数与概率密度函数模型,颗粒运动采用随机轨道模型,焦炭燃烧采用动力/扩散联合控制的表面燃烧反应模型,燃烧过程中的辐射换热采用P-1辐射模型,NOx反应机理采用De Scoete机理。模型网格划分过程中对流变及反应集中区域进行网格加密,以提高计算精度,如图2所示[18-19]。在3种不同的网格数量下开展了针对网格独立性的验证计算,其中网格1~3的网格数量依次为155万、253万与355万,网格无关性的验证结果如图3所示。可知网格2为兼顾计算精度和效率的最优方案。

图2 网格划分

Fig.2 Mesh generation

图3 网格无关性验证

Fig.3 Mesh independence verification

2.2 数学模型工况

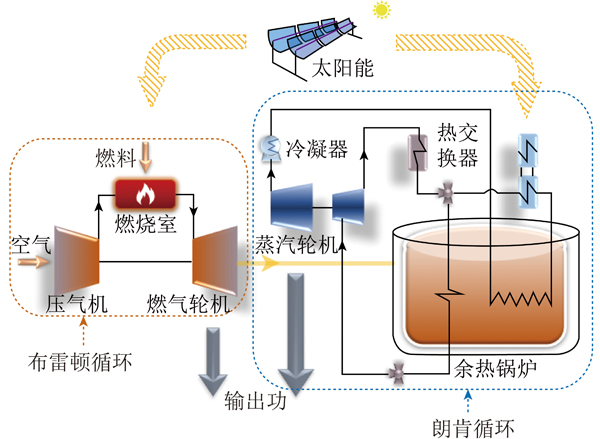

数值模拟工况设置见表3,总工况数设定为4个。工况1为基本工况,与试验结果对比,验证本文建立的数值模拟模型的可靠性,同时研究塔式锅炉在额定负荷运行下的流场与温度分布特性。工况2在工况1基础上将水平烟道设置在炉膛前墙一方,其余一致,研究水平烟道出口位置对烟温偏差的影响。工况3以竖直向上的烟道替换水平烟道,比较工况1和2以研究烟温偏差受烟道内烟气转角的影响程度。工况4在工况3基础上取消烟道上的受热面,对比工况3以研究原受热面区域的受热面对烟温偏差的影响。各工况烟道及受热面结构如图4所示。

图4 各工况烟道及受热面结构

Fig.4 Structure of flue and heating surface on each conditions

表3 工况设置

Table 3 Case setting

3 结果及讨论

3.1 数值模拟可靠性验证

该塔式锅炉在100%负荷下锅炉出口烟气O2、CO2、NO浓度以及煤粉燃尽率的计算值与试验值(工况1)对比见表4,可知计算值与试验值的相对误差都在10%以内。

表4 试验值和模拟值对比

Table 4 Comparison between experiment and simulation

本文进一步采用过热器入口截面沿炉膛宽度方向的烟气温度计算值和管壁壁温测量值的分布特性对比验证了计算的烟气温度分布合理性,管壁温度测量值由布置的过热器各管壁温度测点获得。其中,Line-1位于过热器入口距离前墙5.31 m的线段位置,Line-2位于过热器入口距离后墙5.31 m的线段位置,Line-3位于Line-1与Line-2两线的中间位置,Line-1、Line-2、Line-3三条线在图1(a)中以“L1”、“L2”、“L3”标示,对比结果如图5所示。可知测量的管壁温度值与计算的烟气温度值沿炉膛宽度方向的分布特性一致;管壁壁温测量值和烟气温度计算值表明,在过热器入口处已呈现炉膛左侧温度高于右侧的现象。

图5 过热器入口沿炉膛宽度方向的烟气温度

计算值和管壁壁温测量值分布特性对比

Fig.5 Comparison of temperature variation trend of

gas and tube wall at the inlet of superheater

上述实际运行参数与计算值对比表明,本文建立的几何模型与选用的计算模型能合理模拟该660 MW四角切圆燃燃烧塔式锅炉的实际燃烧特性。

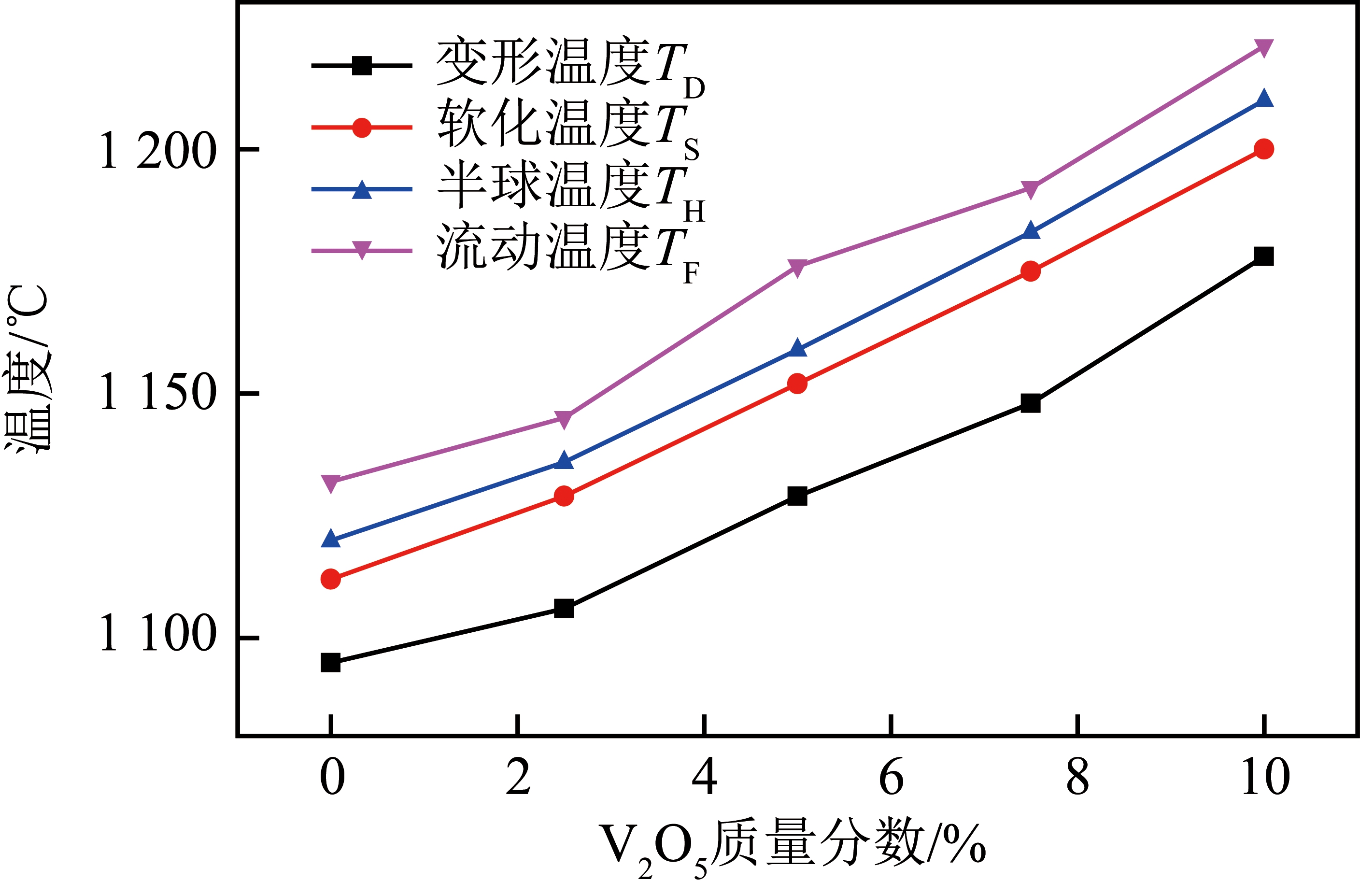

3.2 基本工况流动及烟温偏差特性

工况1下炉膛各水平截面的速度场和温度场如图6所示。速度分布和温度分布表明,在燃烧器区域不论是速度场还是温度场都基本呈现对称分布特点,此区域内参数的左右偏差相对较小。当炉膛内的烟气从燃烧器区域进入到屏式受热面区域后,烟气在水平截面上的速度与温度逐渐呈现出非对称分布的特点,左右两侧可以看出明显的偏差。烟气在屏式受热面区域速度的竖直分量呈现以下特点:高速朝上烟气流动区域偏向左墙,而在右墙附近的大片区域朝下运动,形成局部的烟气回流区。这表明在屏式受热面区域的左半区单位时间内流经的烟气量远大于右半区,对左半区而言,更多的烟气流经相同面积的受热面,将会使该区域吸收更多的热量,使受热面和蒸汽温度提高,同时高速高温的烟气在流通该区域后也能维持较高温度;而对右半区,相对较少的烟气则使得烟气流经该区域的停留时间大大增加,烟气带入热量较低且使得自身温度快速降低,这会加剧右半区下游的烟温更快降低。

图6 工况1炉膛水平截面速度场和温度场

Fig.6 Velocity and temperature field of furnace horizontal section on case 1

屏式受热面流速和温度分布的不均匀特性会引起左右半区的过热器与再热器的汽温偏差,从而导致锅炉运行的安全性和经济性降低。

塔式锅炉以对流换热和辐射换热2种换热方式作为屏式受热面与烟气的主要换热方式,而内部蒸汽主要为对流换热,当屏式受热面区域的左右半区出现烟温偏差时,将相应产生过热器与再热器的烟温偏差。为考察烟气温度在屏式受热面左右半区的烟温偏差特性,本文定义了以下指标用以量化烟气在屏式受热面区域的烟温偏差:

ΔVZ=VZmean,left-VZmean,right,

(1)

EVZ=VZmean,left/VZmean,right,

(2)

ΔM=Mmean,left-Mmean,right,

(3)

EM=Mmean,left/Mmean,right,

(4)

ΔT=Tmean,left-Tmean,right,

(5)

ET=Tmean,left/Tmean,right,

(6)

式中,ΔVZ为水平截面左右半区的竖直方向速度的绝对偏差;EVZ为竖直方向速度的相对偏差;ΔM为质量流率的绝对偏差;EM为质量流率的相对偏差;ΔT为烟温的绝对偏差;ET为烟温的相对偏差;VZmean,left和VZmean,right分别为水平截面上左半区和右半区竖直方向速度平均值,m/s;Mmean,left和Mmean,right分别为水平截面上左半区和右半区的质量流量平均值,kg/s;Tmean,left和Tmean,right分别为水平截面上左半区和右半区的温度平均值,K。

如果烟温绝对偏差指标ΔVZ、ΔM和ΔT均大于0,同时烟温相对偏差指标EVZ、EM和ET均大于1,表明屏式受热面区域水平截面左半区的竖直方向速度、质量流率和温度平均值均高于右半区对应数值,流场向左半区偏斜,高温区向左半区偏置,且差值越大,流场的偏斜和高温区的偏置越大。而偏差指标反之,其流场和高温区向偏向右半区。

过热器入口到省煤器出口区域的烟温偏差指标统计结果如图7所示。可知工况1在该区域的烟温绝对偏差指标ΔVz、ΔM和ΔT均大于0,烟温相对偏差指标EVz、EM和ET均大于1,说明工况1该区域的流场和高温区向偏向左半区。随着烟气在炉膛中高度的增加,竖直方向速度的绝对偏差不断降低,相对偏差不断增加;质量流量的绝对偏差与相对偏差不断增加;烟温绝对偏差先增加后减少。在过热器的入口位置处(64~68 m),烟温偏差快速增加,水平截面的平均温度则逐渐下降。在68 m高度位置左右半区烟温偏差最大。在之后的区域内,由于烟气不断加热受热面内的蒸汽,整体平均温度逐渐降低,温度偏差逐渐降低。因此整个屏式受热面区域中,烟气流经过热器入口的位置处气体温度偏高,屏式受热面左右半区的烟温偏差较大。工况2各偏差特性参数规律均与工况1相反,烟温绝对偏差指标ΔVZ、ΔM和ΔT均小于0,烟温相对偏差指标EVZ、EM和ET均小于1,工况2在该区域的流场和高温区向偏向右半区。工况1与工况2偏差特性差异说明烟气抽吸方向将显著影响烟温偏差的偏向,抽吸方向对烟温偏差影响的机理需进一步深入分析。工况3与工况4烟气保持竖直方向流动,烟气通过受热面区域时左右区偏差差异较小,工况3与工况4烟温绝对偏差指标ΔVZ、ΔM和ΔT均接近0,烟温相对偏差指标EVZ、EM和ET均接近1。其中不设置水平烟道和受热面的工况4偏差程度最趋于左右区平衡。

图7 屏式受热面区域偏差特性随高度变化规律

Fig.7 Regional deviation with height of screen heating surface

3.3 流场与温度场偏差形成机理

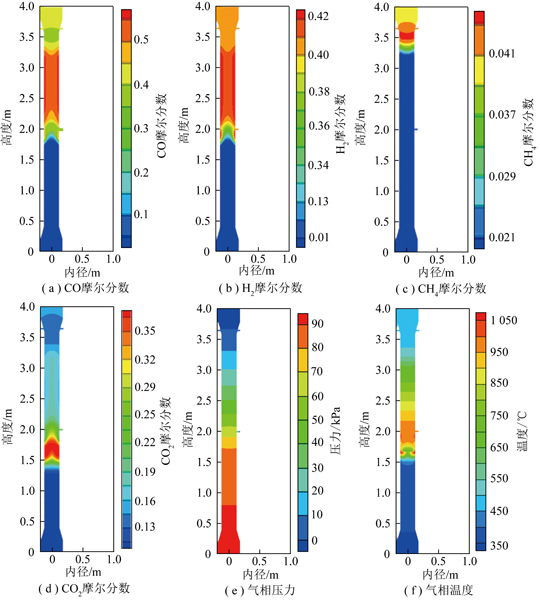

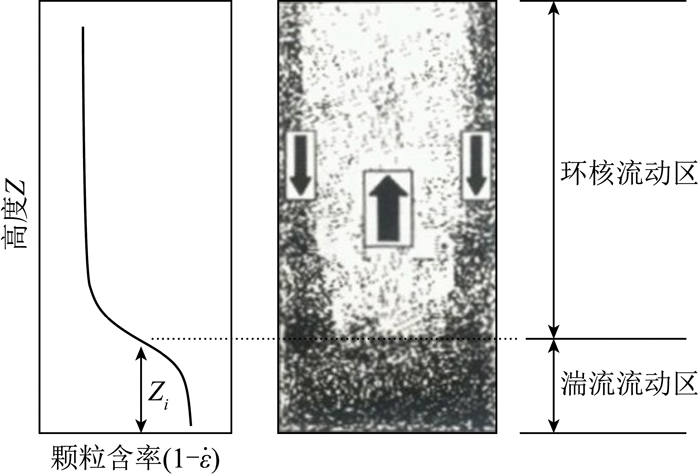

4种不同的烟道结构和屏式受热面布置的工况下,烟气的竖直方向速度分布和温度分布如图8、9所示。可知工况1在后墙顶部放置炉顶水平烟道,屏式受热面区域的烟气向左半区偏斜运动,使得左半区的烟气流速和温度均较高。工况2的水平烟道布置位置与工况1相反,在前墙顶部放置炉顶水平烟道,此时屏式受热面区域的烟气向右半区偏斜运动,使得右半区烟气流速和温度均较高。工况3以竖直向上的烟道替换水平烟道,其速度分布和温度分布情况与前2个工况不同。整体呈现速度场和温度场沿几何中心对称分布,总体来说高温高流速区域位于炉膛中心位置,分布形状从下到上由圆形过渡椭圆形再过渡到呈带状的对角分布。工况3左右半区的流场偏置与烟温偏差均较小,虽然烟温偏差问题较前2个工况明显改善,但炉膛几何中心处温度仍偏高。工况4在工况3的基础上取消烟道上的受热面,直观发现取消了水平烟道和屏式受热面的烟道将不再出现速度场偏斜与烟温偏差问题,左右半区的流场和温度场不随高度增加而出现偏斜问题。结合现场测得的测量数据与数值模拟的模拟结果进一步发现,由于工况1的SOFA风反切过度,使得烟气在沿逆时针方向产生过大的旋转强度,同样使得屏式受热面区域存在较大的烟温偏差。

图8 受热面水平截面竖直方向速度分布

Fig.8 Vertical velocity distribution of horizontal section of heating surface

图9 受热面水平截面温度分布

Fig.9 Temperature distribution in horizontal section of heating surface

烟气在屏式受热面区域内流场偏置和温度偏差的形成与炉膛内烟道几何结构和屏式受热管布置情况紧密相关。下游引风机对炉膛内烟气的抽吸作用方位通过烟道安装方位确定,即烟道结构对流场和温度场分布的影响可视为下游引风机对炉膛内烟气抽吸作用的影响。

除了烟道结构能对烟气流动产生影响,屏式受热管屏对各屏之间烟气流动也存在一定约束。比较工况3、4的流场分布可知,在屏式受热管区域中,烟气呈螺旋状上升,在受热管的深度方向烟气流动较自由,但横向流动受到限制,使得烟气进入某一屏式受热面后,在宽度方向速度分量迅速转变为炉膛深度和高度方向的速度分量,烟气也会转向炉膛的高度和深度方向运动,使得在受热面布置方向与烟气旋流流向不一致区域的烟气将持续向受热面布置方向与烟气旋流流向一致的区域转移,且两级屏式受热面之间空腔区域烟气横向流动相对高度和深度方向的移动不明显,这是屏式受热面区域水平截面流速分布不均的重要原因。该趋势将一直持续到烟气完全离开所有的屏式受热面区域后,即进入炉顶的空间。此时由于炉膛顶部阻挡作用,烟气在竖直方向的速度急速降低,该区域烟气将在压差驱动下,一部分在引风机抽力作用下流向下游的水平烟道,另一部分沿宽度方向扩散,向由于屏式换热器约束形成的低流速区域进行倒灌回流。

结合上述结论,对工况1出现的流场偏置与烟温偏差现象进行分析。屏式受热面区域在炉膛在深度方向截面上的速度和温度分布如图10、11所示。其中位于炉内与右墙距离2.61 m的位置为Y1截面,位于左右墙面正中间位置的为Y2截面,位于炉内距离左墙2.61 m位置的为Y3截面。

由图10(a)可知,靠近炉膛的右墙区域为屏式受热面的入口,烟气流线向后墙区域存在明显偏斜情况,根据前文分析,Y1截面的左边区域是受热面布置方向与烟气旋流流向不一致的区域,故该区域烟气在冲刷受热面后,受到受热面的约束作用,烟气会向受热面布置方向与烟气旋流流向一致的区域转移,即烟气会转向该截面的右边区域流动,并在冲刷后墙后受到后墙和受热面2个方位的同时约束转而向上运动。随着高度增加,Y1截面左侧区域烟气不断向右侧区域流出,加之引风机向右的抽吸作用加剧了这种作用,并在此形成低压区,在受热面约束下,该区域只能从冲刷炉顶后回流的烟气中“补充”向右侧流失的烟气,故Y1截面屏式受热面的上部区域会出现向下回流的现象。由图10(c)可知,Y3截面上烟气流线出现向前墙偏斜的情况同理,但与Y1截面不同的是,Y3截面上,由于引风机向右的抽吸作用在右侧形成负压区,烟气受到牵引转而向右流动,该截面上烟气向左“流失”的现象有效缓解,流场分布相较Y1截面也较均匀,回流区非常小。由图10(b)可知,Y2截面上烟气流向偏转不明显的原因是该截面上烟气流动方向与受热面垂直,烟气在冲刷受热面后左右偏斜程度相互抵消,故整体向上流动,并在引风机作用下呈现整体向右偏转的趋势。

图10 工况1屏式受热面区域等Y值截面上速度分布

Fig.10 Velocity distribution on Y equivalent section of screen heating surface on Case 1

屏式换热面中回流区与低速区的高温烟气流通量非常低,如Y1截面在受热面上的左中侧区域、Y2截面在受热面上的左上部区域与Y3截面水平烟道与后墙连接处附近的回流区,这些区域单位时间流经的高温烟气相对较少,吸热量较低,蒸汽得不到充足加热,同时这些区域的烟气停留时间较长,进一步降低了该处烟气温度。由图11直观看到,上述回流区和低速区的烟气温度非常接近炉膛出口温度,换热量远低于高速区域。同时发现烟气高速流通区域由于停留时间短,烟气保持在较高温度,易出现管内蒸汽超温超压、爆管等安全问题。

图11 工况1屏式受热面区域等Y值截面上温度分布

Fig.11 Temperature distribution on Y equivalent section of screen heating surface on Case 1

对比发现屏式受热面右半区域有大范围回流区,而左半区域由于引风机向右抽吸作用,回流规模大幅减少,故左半区域的流动阻力低于右半区域,使屏式换热面左半区域流速和流量都大于右半区域,进一步造成了烟气温度在屏式换热面左右半区的差异。

屏式受热面区域等X值截面上的速度和温度分布如图12、13所示。其中X1截面为位于炉内距离前墙2.61 m位置,X2截面为位于前后墙面正中间位置,X3截面为位于炉内距离后墙2.61 m位置。图12中X1截面上,前墙附近的烟气在屏式受热面区域入口前向具有向右墙的速度分量,X3截面上,后墙附近烟气具有向左墙的速度分量。屏式受热管的分割与整流作用会在一定程度上影响烟气在X值截面上的流动。图12(a)、(b)中,烟气流动基本与屏式受热面保持平行,很少在相邻两级受热面之间出现横向流动。同时,靠近右墙区域有大量回流区域,其中回流烟气来源于受热面左半区或中部区域的烟气在冲刷炉顶后的回流。图12(c)中烟气向上流动时,烟气在相邻两级受热面之间多为横向流动,且整体流速较低,未形成明显回流区。

图12中的烟气流动特征与前文烟气在屏式受热管区域中受到的约束分析一致。分析烟气的温度场时也能得出与前文一致的结论,即各X值截面上的温度分布与流场分布具有相关性,图13中,屏式受热面右半区域的烟气整体温度比左半区域的烟气整体温度低,高温区域向受热面的左半区偏斜。

图12 工况1屏式受热面区域等X值截面上速度分布

Fig.12 Velocity distribution on X equivalent section of screen heating surface on Case 1

图13 工况1屏式受热面区域等X值截面上温度分布

Fig.13 Temperature distribution on X equivalent section of screen heating surface on case 1

综上,屏式受热面区域的温度偏差与流场的偏斜紧密相关,而流场的偏斜因素为旋转上升烟气同时受到了管屏的分割作用与引风机的抽吸作用,如图14所示。首先,烟气旋转上升进入管屏后,烟气流动将受到管屏约束,垂直于管屏布置方向的速度分量发生转向,靠近左墙一侧的烟气向前墙方向流动,靠近右墙一侧的烟气向后墙方向流动。然后,在下游引风机的抽吸作用下,左墙附近的烟气流动先向前墙倾斜,而后转向后墙,在屏式受热面区域分布较为居中;而右墙附近的烟气先向后墙倾斜,后被引风机沿后墙抽走,流场偏斜严重,回流规模大。针对塔式切圆锅炉烟温偏差问题,采取以下措施:合理调整SOFA风偏置角、上下摆角,改变各SOFA喷口送风配比,降低进入屏区烟气的初始偏差等。

图14 屏式受热面区域流场偏斜机理

Fig.14 Mechanism of flow field deflection in screen heating surface

4 结 论

1)屏式受热面区域存在明显的烟气流动偏斜和温度偏差,左侧区域速度和温度明显高于右侧;随高度增加,左右两侧的流动和烟温偏差先增后减,标高68 m的三级过热器入口附近烟温偏差达最大。

2)引起烟气流动和烟温偏差的原因有2方面:一是在受热面管屏分割约束的作用下,旋转上升进入屏区的烟气的垂直于管屏方向的速度分量被迫发生转向,导致靠近左侧区域烟气主要向前墙流动,而右侧区域烟气主要向后墙流动。二是由于炉膛顶部烟气出口不对称布置在后墙,在引风机的抽吸作用下,左侧区域的烟气流动先向前墙倾斜,而后转向后墙,在整个屏式受热面区域分布较为居中;而右墙区域的烟气先向后墙倾斜,后沿后墙区域被抽走;左右两侧不同的烟气流动偏差导致温度偏差。

[1] 中华人民共和国国家统计局.中华人民共和国2020年国民经济和社会发展统计公报[EB/OL].(2020-02-28)[2021-03-29].https://www.stats.gov.cn/tjsj/zxfb/202102/t20210227_1814154.html.

Statistical Communique of the People's Republic of China on national economic and social development 2020[EB/OL].(2020-02-28)[2021-03-29].https://www.stats.gov.cn/tjsj/zxfb/202102/t20210227_1814154.html.

[2] 朱凌志,陈宁,韩华玲. 风电消纳关键问题及应对措施分析[J]. 电力系统自动化,2011,35(22):29-34.

ZHU Lingzhi,CHEN Ning,HAN Hualing. Analysis on the key problems and countermeasures of wind power consumption[J]. Automation of Electric Power Systems,2011,35(22):29-34.

[3] 张宁,周天睿,段长刚,等. 大规模风电场接入对电力系统调峰的影响[J]. 电网技术,2010,34(1):152-158.

ZHANG Ning,ZHOU Tianrui,DUAN Changgang,et al. Impact of large-scale wind farm connecting with power grid on peak load regulation demand[J]. Power System Technology,2010,34(1):152-158.

[4] 中华人民共和国国家统计局. 2020中国统计年鉴[M]. 北京:中国统计出版社,2020.

National Bureau of Statistics of the People's Republic of China. China statistical yearbook 2020 [M]. Beijing:China Statistics Press,2020.

[5] HABIB M A,BEN-MANSOUR R,ABUALHAMAYEL H I. Thermal and emission characteristics in a tangentially fired boiler model furnace[J]. International Journal of Energy Research,2010,34(13):1164-1182.

[6] 陆方. 切圆煤粉锅炉低NOx燃烧技术的研究与应用[D]. 上海:上海交通大学,2009.

LU Fang. Study and application of low NOx combustion technology in tangential-firing pulverized coal boiler[D]. Shanghai:Shanghai Jiaotong University,2009.

[7] HE B,ZHU L,WANG J,et al. Computational fluid dynamics based retrofits to reheater panel overheating of NO.3 boiler of Dagang Power Plant[J]. Computers & Fluids,2007,36(2):435-444.

[8] 周月桂,徐通模,惠世恩,等. 四角切向燃烧锅炉水平烟道烟温偏差形成机理的研究[J]. 动力工程学报,2001,21(5):1422-1425.

ZHOU Yuegui,XU Tongmo,HUI Shien,et al. Study on the formation mechanism of smoke temperature deviation in horizontal flue of tangential boiler[J]. Power Engineering,2001,21(5):1422-1425.

[9] 姜秀民,崔志刚,马玉峰,等. 670 t/h四角切圆锅炉反切消旋的数值模拟和工程实践[J]. 中国电机工程学报,2005,25(18):109-115.

JIANG Xiumin,CUI Zhigang,MA Yufeng,et al. Numerical simulation and engineering practice of a 670 t/h corner tangential boiler with reverse-tangent and swirling-elimination[J]. Proceedings of the CSEE,2005,25(18):109-115.

[10] 陶谦,陈有福,管诗骈,等. 1 000 MW超超临界二次再热示范机组锅炉汽温偏差的消除[J]. 锅炉技术,2016,47(6):16-20.

TAO Qian,CHEN Youfu,GUAN Shipan,et al. Elimination of boiler steam temperature deviation of 1 000 MW ultra-supercritical secondary reheat demonstration unit[J]. Boiler Technology,2016,47(6):16-20.

[11] 罗韶辉,李春宏,潘国清. 1 000 MW机组塔式锅炉再热汽温偏低的原因分析及调整[J]. 热力发电,2012,41(11):55-58.

LUO Shaohui,LI Chunhong,PAN Gguoqing. Cause analysis and experimental study on low reheat steam temperature of tower type boiler for a 1 000 MW unit[J]. Thermal Power Generation,2012,41(11):55-58.

[12] TIAN D,ZHONG L,TAN P,et al. Influence of vertical burner tilt angle on the gas temperature deviation in a 700 MW low NOx tangentially fired pulverised-coal boiler[J]. Fuel Processing Technology,2015,138:616-628.

[13] ZHOU Y,XU T,HUI S,et al. Experimental and numerical study on the flow fields in upper furnace for large scale tangentially fired boilers[J]. Applied Thermal Engineering,2009,29(4):732-739.

[14] PARK H Y,BAEK S H,KIM H H,et al. Reduction of main steam temperature deviation in a tangentially coal-fired,two pass boiler[J]. Fuel,2015,166:509-516.

[15] ZHOU Y,ZHANG M,XU T,et al. Effect of opposing tangential primary air jets on the flue gas velocity deviation for large-scale tangentially fired boilers[J]. Energy & Fuels,2009,23(11):5375-5382.

[16] LIU Y C,FAN W D,WU M Z. Experimental and numerical studies on the gas velocity deviation in a 600 MWe tangentially fired boiler[J]. Applied Thermal Engineering,2017,110:553-563.

[17] SHA L,LIU H,XU L,et al. Research on the elliptic aerodynamic field in a 1 000 MW dual circle tangential firing single furnace ultra supercritical boiler[J]. Energy,2012,46(1):364-373.

[18] ZHENG L,ZHOU H,CEN K,et al. A comparative study of optimization algorithms for low NOx combustion modification at a coal-fired utility boiler[J]. Expert Systems with Applications,2009,36(22):2780-2793.

[19] MODLINSKI N. Computational modeling of a utility boiler tangentially-fired furnace retrofitted with swirl burners[J]. Fuel Processing Technology,2010,91(11):1601-1608.

Numerical analysis of flue gas temperature deviation on heating surface of 660 MW tower tangential boiler

MAO Rui,LI Yuan,REN Liming,et al.Numerical analysis of flue gas temperature deviation on heating surface of 660 MW tower tangential boiler[J].Clean Coal Technology,2021,27(4):164-173.