50 MW循环流化床煤炭分级转化多联产技术开发

LI Chao,LI Guangmin,XIA Zhixian,et al.Development of 50 MW CFB coal pyrolysis and combustion multi-generation technology[J].Clean Coal Technology,2021,27(5):157-163.

Development of 50 MW CFB coal pyrolysis and combustion multi-generation technology

0 引 言

我国油气资源短缺,煤炭是唯一可以大规模转化成油气产品的资源。煤炭经气化转化为油气产品的技术路线目前存在转化能耗高、煤质要求高以及水耗高等问题。煤炭多联产系统将煤的热解、燃烧、化工合成等化学转化过程有机整合[1],在同一系统中以煤炭为原料进行多种高附加值的化工、液体燃料、热及电力等产品的生产制备,以实现煤高附加值资源化利用。国外代表性工艺有英国Cranfield大学的油页岩多联产系统、日本IHI双流化床多联产工艺及韩国科学与技术高等学院的内循环煤气化燃烧工艺等;国内浙江大学[2-6]、中科院过程所[7-9]、中科院热物理所[10]、中科院山西煤化所[11-14]、清华大学[15-17]等单位开发了基于多种反应器的煤热解多联产工艺。上述工艺已进行了大量实验室研究,并部分完成了工业试验,具有潜在的经济和环保效益。特别是浙江大学[4]开发的循环流化床煤炭热解燃烧多联产技术显示了反应器易放大、油气产率高、热利用效率高、易实现规模化工程应用等优势。

煤流化床热解方面,浙江大学和中科院等进行了煤处理量2~40 t/h煤热解燃烧工业试验研究,初步验证了通过控制热解温度、气氛和灰载体等提高油气产率及品质的方法;半焦燃烧方面,中科院、哈尔滨工业大学和清华大学等已经完成了1~50 MW循环流化床和煤粉锅炉半焦燃烧/混烧工业试验,表明循环流化床锅炉在纯烧半焦方面更具优势;含油含尘热解煤气高温除尘目前是热解工艺难点,已有研究表明,高温旋风分离、膜过滤、颗粒床过滤、高温静电除尘等在效率及压降等方面各具优势,但在运行稳定性和大型化方面需进一步研发。上述研究为基于发电的煤热解燃烧技术工业应用奠定了良好基础,现阶段急需开展工业示范以推进工业应用。

中国平煤神马集团是一家跨区域、跨行业、跨所有制、跨国经营的特大型能源化工集团,年产5 000万t原煤,针对大量低品质煤的高值化利用难题,中国平煤神马集团开封东大化工有限公司(简称开封东大)与浙江大学合作计划将1台260 t/h循环流化床锅炉改造为50 MW煤炭分级利用多联产装置。笔者对该技术工艺流程进行了论述说明,并以1 MW多联产试验装置试验结果为基础进行了50 MW循环流化床煤热解燃烧多联产装置设计工作,为该技术工业应用提供指导。

1 试 验

1.1 1 MW循环流化床煤炭分级转化技术

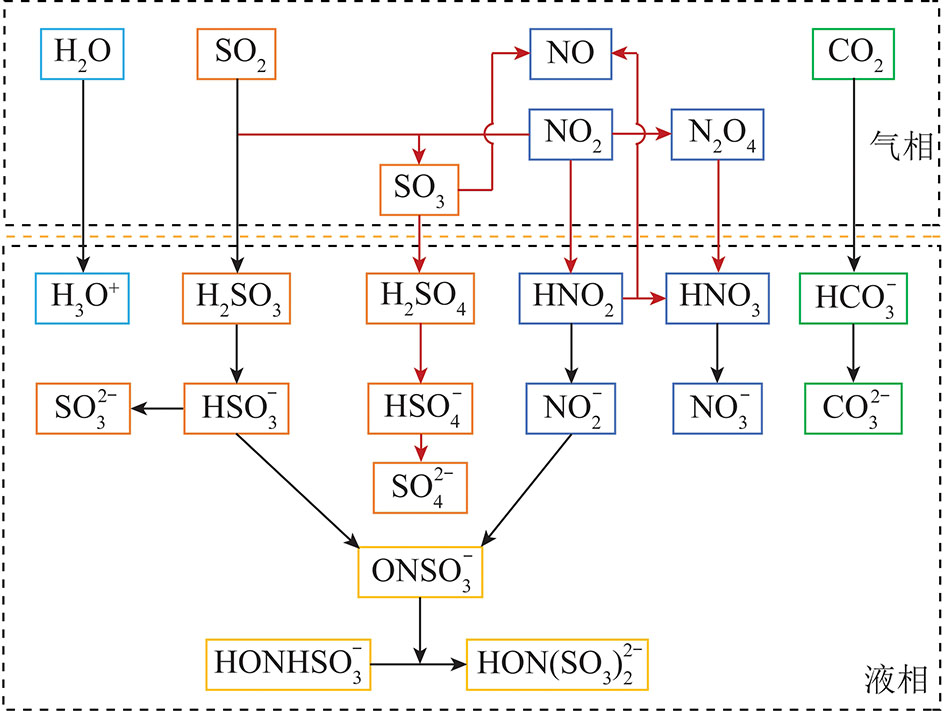

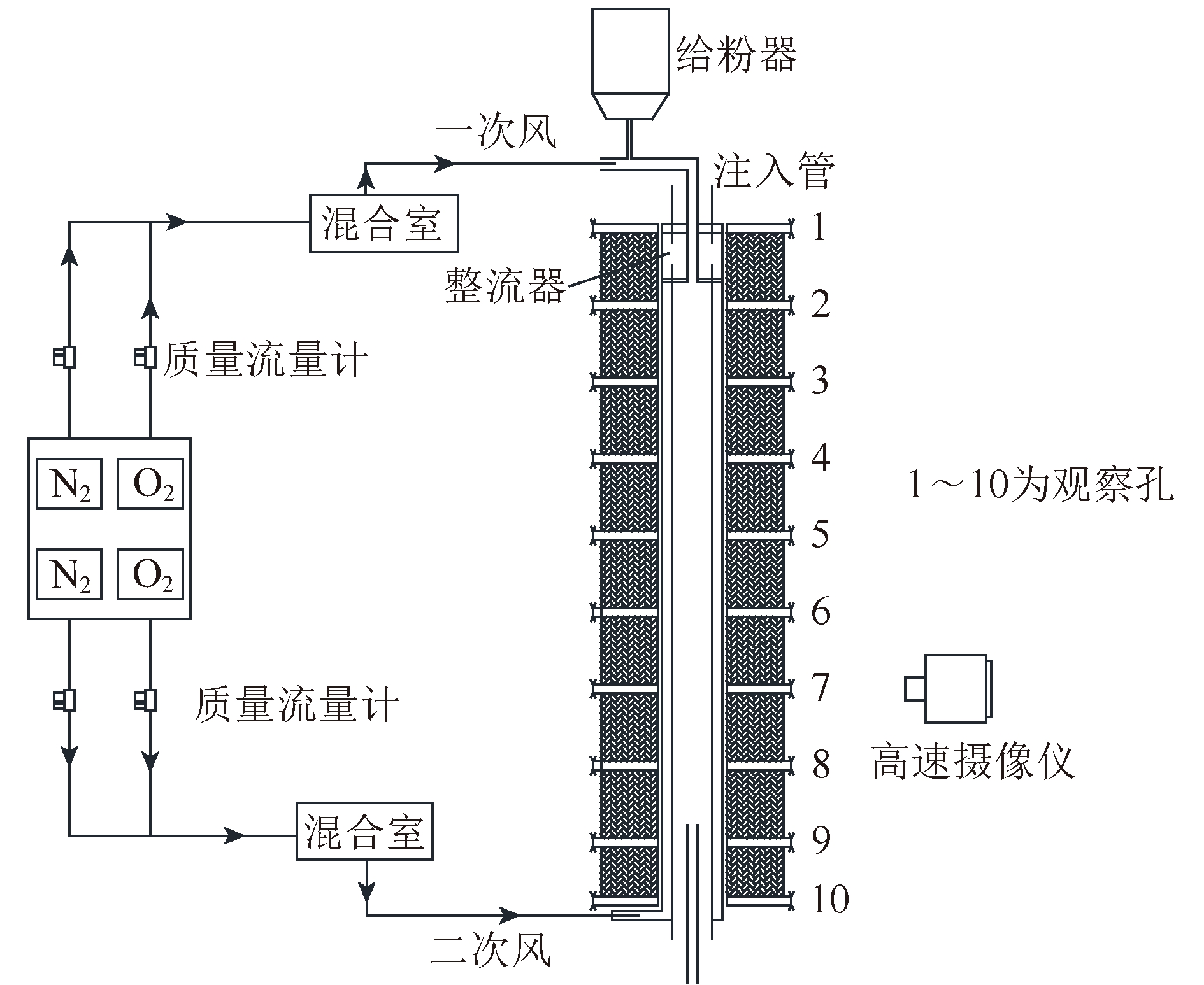

1 MW双循环流化床煤炭分级转化系统流程如图1所示,该系统稳定运行时,煤炭经给料机给入干馏气化(热解)炉,气化(热解)流化床锅炉常压运行,运行温度维持在550~700 ℃,煤炭在热解炉内受热裂解,释放出包含煤气和煤焦油的高温热解挥发产物,同时生成固体产物半焦,热解炉流化介质为煤气,热解所需热量来自燃烧炉燃烧产生高温灰。热解挥发产物经旋风分离器、高温静电除尘器、冷凝塔以及净化器分别去除挥发产物中的灰尘、焦油以及煤气中水分,回收煤焦油和煤气,获得煤气可作为城市煤气及合成燃油的原料,部分粗煤气经风机送回热解炉作为热解炉流化介质,煤焦油可以直接出售或进一步深加工利用。热解半焦送入燃烧炉燃烧,燃烧炉为常压运行流化床锅炉,以空气为流化介质,800~900 ℃运行,产生的水蒸气用来发电、制冷或供热,燃烧灰渣具有良好的活性,可生产优质建材,部分燃烧高温灰作为热源送入热解炉加热给煤,燃烧炉排出的烟气经净化处理可以达到超低排放。

图1 循环流化床煤热解燃烧多联产技术工艺流程

Fig.1 Process flow diagram of coal multi-generation

based on CFB boiler

该“多联产”技术能高效节能减排、投资省、运行成本低、燃料适应性广、灰渣活性高,具有较高的综合利用价值,整体经济效益好[6]。

1.2 1 MW煤炭分级转化多联产试验

浙江大学和开封东大以中国平煤神马集团的产煤为试验煤种,在浙江大学1 MW煤热解燃烧分级转化多联产试验台上开展多联产试验研究。

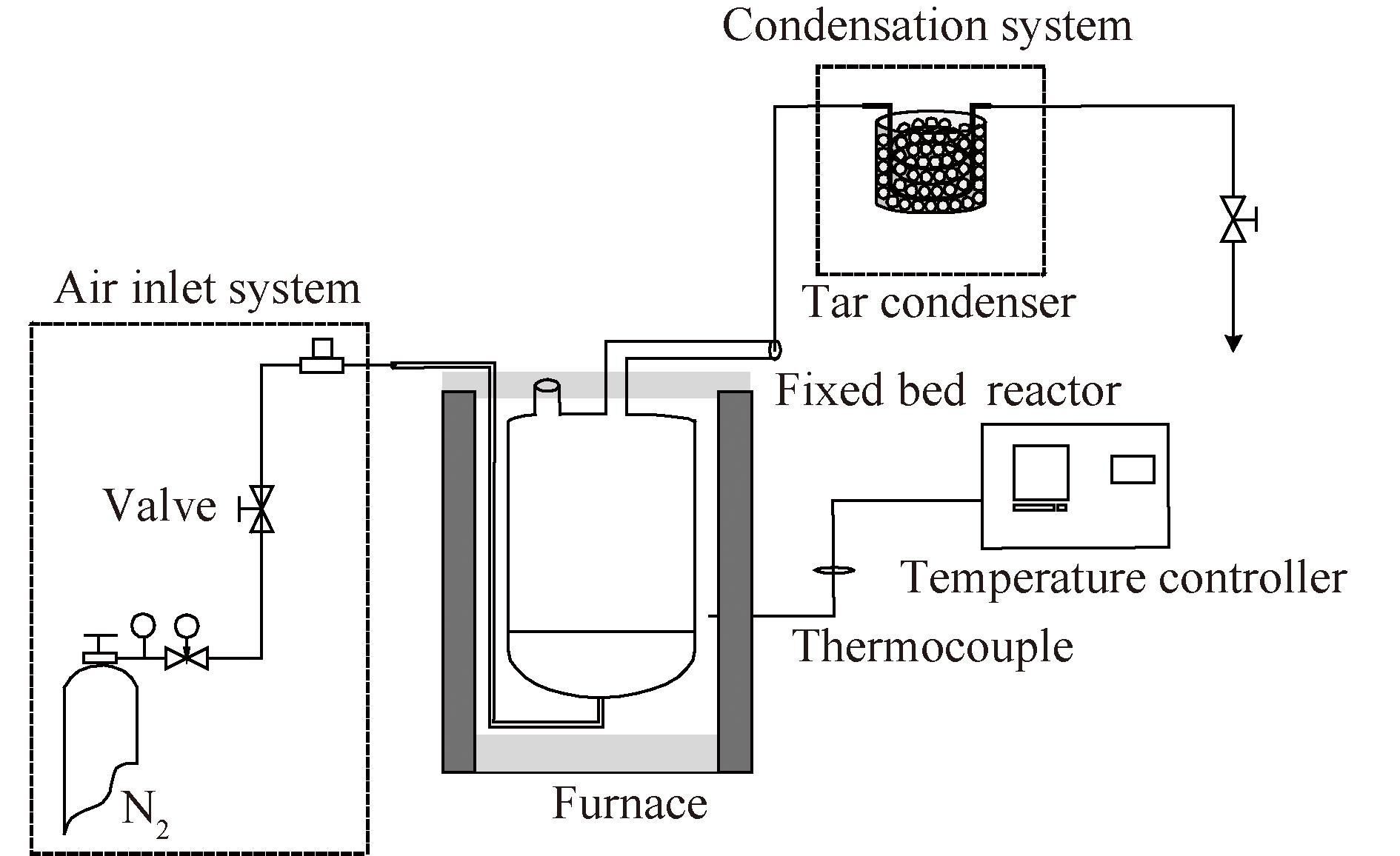

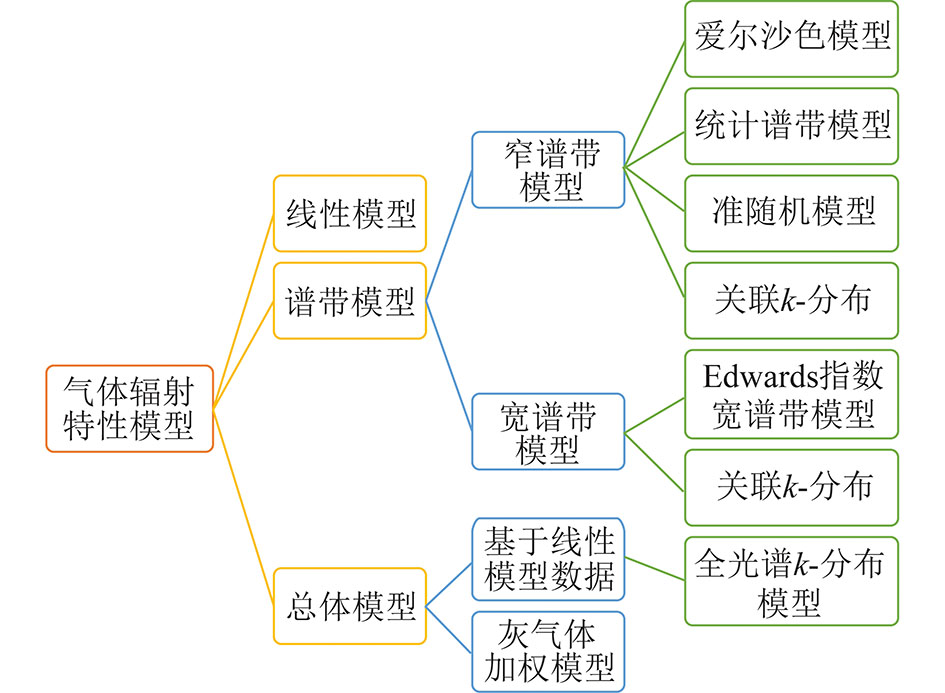

1 MW多联产试验装置如图2所示,该试验装置包括热解炉、燃烧炉、返料系统、烟风系统、焦油煤气分离回收系统等。首先保持燃烧炉单炉运行,待燃烧炉在900 ℃稳定燃烧后,热解炉开始鼓入空气作为流化介质,此时向热解炉中加入石英砂作为流化床料,并关闭燃烧炉至燃烧炉返料器,开启燃烧炉至热解炉返料器,采用燃烧炉产生水蒸气作为返料器输送介质,将燃烧炉内高温灰输送到热解炉加热热解炉内床料,同时开启热解炉至燃烧炉返料器,启动煤气泵(罗茨风机),打开煤气紧急排气阀,保持热解炉内为负压。热解炉内床料被来自燃烧炉的高温床料连续混合加热,当热解炉出口横管温度达到400 ℃以上时,关闭煤气紧急排气阀,开启煤气罐后阀门,使热解炉内出口排气在热解炉往复循环,即热解炉进入气体排气自循环状态。之后通过绞笼向热解炉持续给煤,此时将热解炉床层压力维持在7 kPa

图2 1 MW多联产试验装置

Fig.2 1 MW coal multi-generation system

左右。热解炉运行一段时间后,随着原料煤被加热发生热解反应析出的煤气不断聚集,热解炉排气中的煤气含量升高,煤气中N2和O2含量不断降低,当煤气中N2和O2含量分别持续不高于5.0%、0.5%时,可进入试验工况。

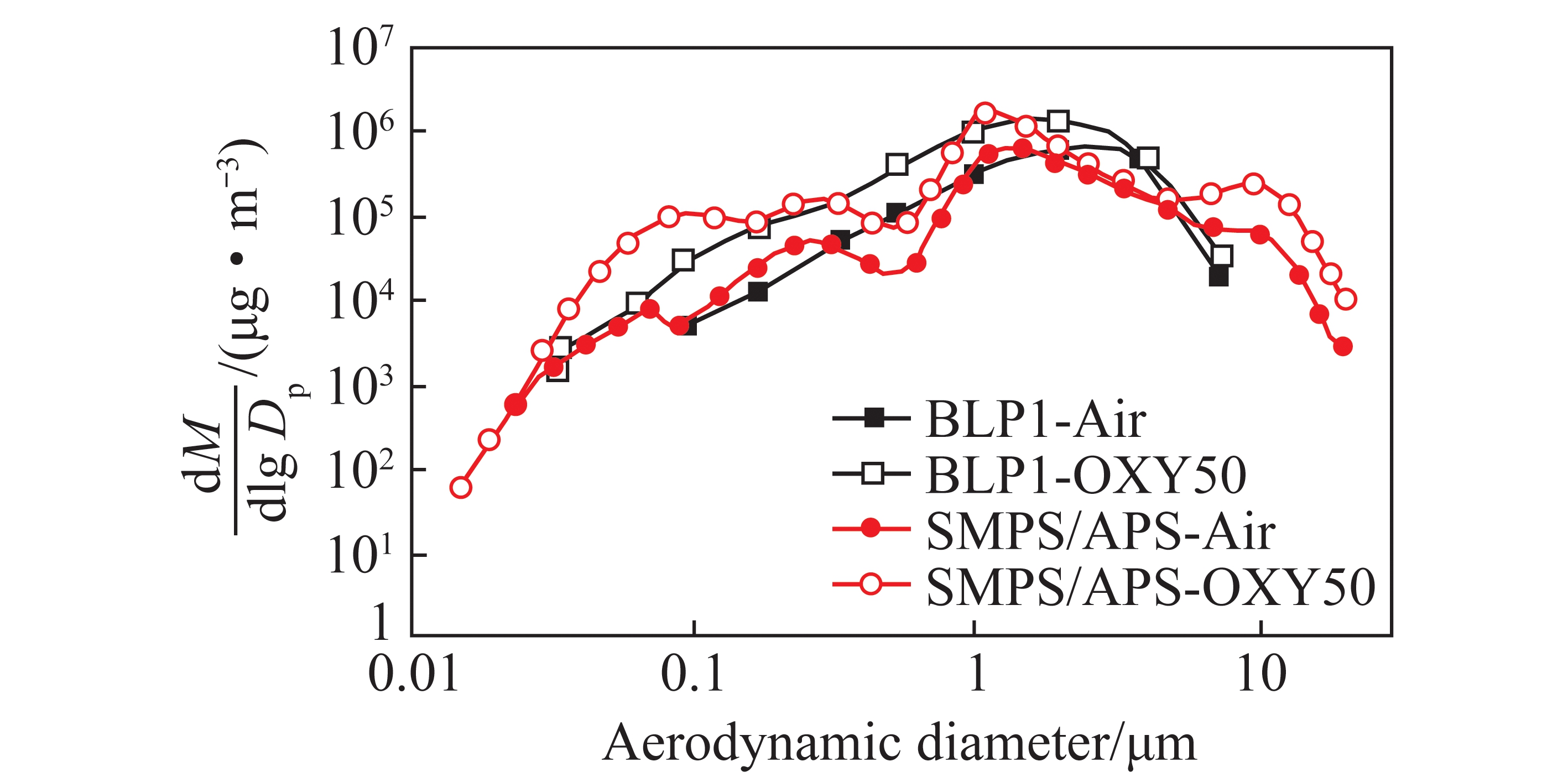

进入试验工况后,原料煤在热解炉内热解产生的高温煤气和焦油等挥发产物进入热解炉旋风分离器及高温静电除尘装置进行高效除尘处理后进入焦油冷凝系统,经过冷凝系统处理实现焦油和煤气的分离,焦油被冷凝回收,煤气经风机送入储气罐,之后部分煤气作为热解流化床流化介质。燃烧炉高温烟气由炉膛出口排出,依次经过旋风分离器、过热器、烟气冷却器、布袋除尘器等部件分别进行灰颗粒脱除、降温、冷却、除尘处理后经烟囱排出。燃烧炉排出的烟气成分由红外烟气分析仪(Gasket)在线分析,烟气中粉尘浓度和粒径分布由自动烟尘测试仪采集测量,采用Agilent7890A气相色谱仪对煤气中H2、CH4、CO、C2H4、C2H6、C3H6、C3H8、CO2、O2、N2等组分进行检测分析。整个系统的流体流量、压力和温度均由数据采集仪记录并进行自动调控。热解炉试验温度工况设定为550、600、650、700 ℃,热解炉给煤量维持在140~200 kg/h,给煤粒径0~8 mm。

试验煤种为中国平煤神马集团平顶山天安煤业股份有限公司的十一矿与张村矿混合煤(煤种1)及一矿与六矿混合煤(煤种2)。典型的燃烧炉和热解炉的炉膛温度分布如图3所示,试验工况中多联产系统处于稳定的运行状态,燃烧炉炉内高度方向温度分布均匀,稳定保持在900 ℃左右。热解炉内温度沿炉膛高度方向呈略下降趋势,但温度差异极小,热解炉出口处温度保持在500 ℃以上,满足试验需求。

图3 多联产运行燃烧炉和热解炉炉膛温度分布

Fig.3 Temperature of pyrolysis boiler and combustion

boiler in the multi-generation system

1.3 1 MW煤炭分级转化多联产煤质分析

煤种1、2的工业分析、元素分析、格金干馏分析、灰熔融温度分析,分别见表1和表2。可知煤种1和煤种2的挥发分均较低,灰分较高,热值偏低,格金干馏焦油产油率不高,灰熔融温度较高,属于低热量劣质煤。

表1 试验煤样工业分析和元素分析

Table 1 Proximate and ultimate analysis of experimental coal

表2 试验煤样格金干馏分析和灰熔融温度分析

Table 2 Gray-King assay analysis and ash fusibility test of experimental coal

注:Tar,ar、Gas,ar、Wp,ar分别为焦油产率、煤气产率、干馏总水分产率;TD、TS、TH、TF分别为变形温度、软化温度、半球温度、流动温度。

2 试验结果与讨论

2.1 1 MW煤炭分级转化多联产挥发产物特性

煤炭热解分级转化挥发产物的释放特性见表3。共进行4个热解运行工况,工况温度分别为550、600、650及700 ℃。煤种1和煤种2热解分级转化产物煤气的主要成分为CH4和H2,其次为CO、烷烃和烯烃组分和CO2,此外还含有量极少N2和O2。

表3 试验工况煤气产率计算

Table 3 Fuel gas calculation in different experimental conditions

煤气中N2体积分数基本在5%以下,O2体积分数基本在0.5%以下。煤种1所得煤气中H2平均体积分数在19%~29%,CH4平均体积分数在35%~44%,CO体积分数在4%~6%,C2~C6总体积分数在9%~11%。煤种2所得的煤气中H2平均体积分数在25%~29%,CH4平均体积分数在28%~43%,CO体积分数在4.4%~5.4%,C2~C6总体积分数在9.3%~11.2%。2种煤样煤气产率最高的工况热解温度为700 ℃,且该工况下两者的煤气产率非常接近,均为5.6%左右。

热解温度对焦油产率有一定影响,2个煤种的焦油产率在试验温度范围内随温度升高先提高后降低。2种煤样的高焦油产率对应的温度在600 ℃左右,且煤种2的焦油产率为7.04%,高于煤种1,二者提油率均达到90%以上。

2种煤样所含硫在热解过程中相当一部分以H2S等挥发产物的形式析出进入煤气或焦油中,还有一部分残留在半焦中,在燃烧炉中以SO2形式析出。半焦燃烧析出的SO2含硫量占系统给煤含硫量较小,煤种1和煤种2平均约15%和4%,由此可知,煤热解燃烧分级转化多联产半焦燃烧可较大幅度降低燃烧炉烟气中SO2浓度。

2种煤热解分级转化过程中的部分氮元素以挥发物的形式释放并扩散至挥发产物(煤气和煤焦油)中,剩余部分氮元素残留于半焦;其中扩散到煤气中的氮元素以N2、NH3形式存在,扩散到焦油中的氮元素以吡啶等化合物的形式存在;残留于半焦的部分氮元素经燃烧以NOx形式存在,燃烧炉内半焦燃烧后形成烟气中NOx的N含量占给煤N含量的比例很低,煤种1平均为4.5%左右,煤种2平均为4.7%左右。因此,有必要在燃烧炉尾部烟道利用相关装置和措施来降低NOx排放浓度。

煤种1与煤种2经分级转化产物半焦1与半焦2(600 ℃)的成分分析见表4,与分级转化前相比,半焦灰分显著上升,半焦挥发分、水分及热值明显下降。与原煤相比,半焦燃点上升,燃烧特性变差。

表4 半焦工业分析与元素分析

Table 4 Proximate and ultimate analysis of char

以中国平煤神马集团2个煤样为原料,应用于循环流化床多联产系统的方案切实可行。热解炉在给入原料煤后稳定运行,煤热解产生挥发产物(煤气、焦油)以及固体产物(半焦),半焦被持续送入燃烧炉稳定燃烧,该系统热解炉的运行参数可通过物料循环系统调节物料量实现,试验过程热解炉和燃烧炉协同运行情况良好,工况参数调节方便。

2.2 50 MW多联产装置设计

2.2.1 50 MW多联产系统

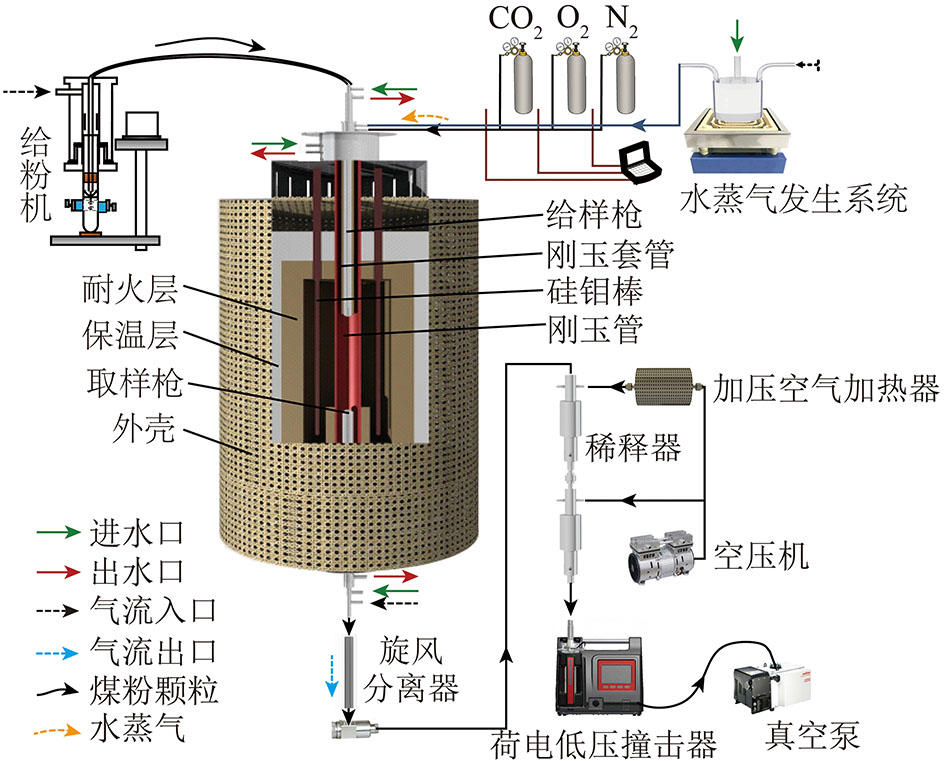

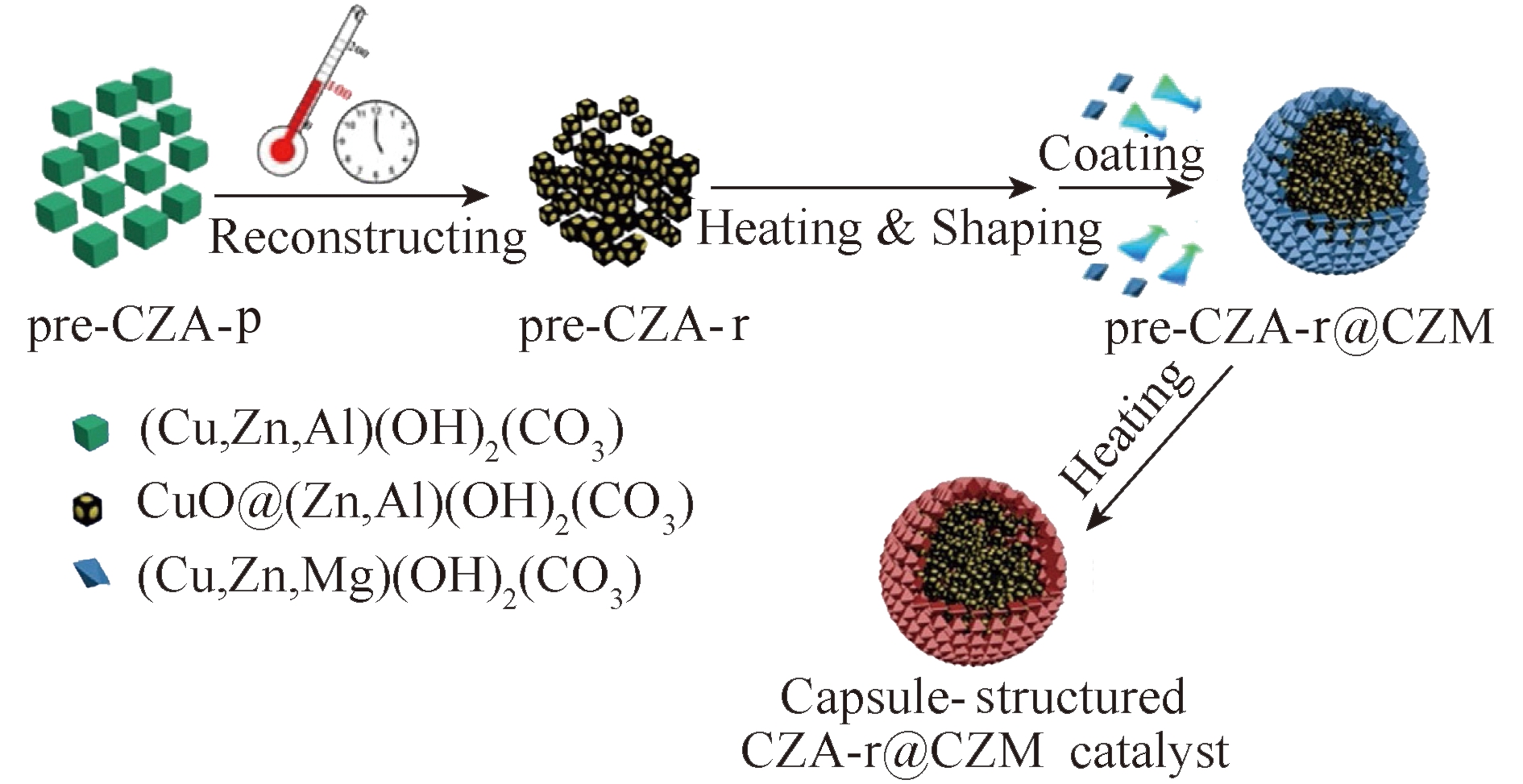

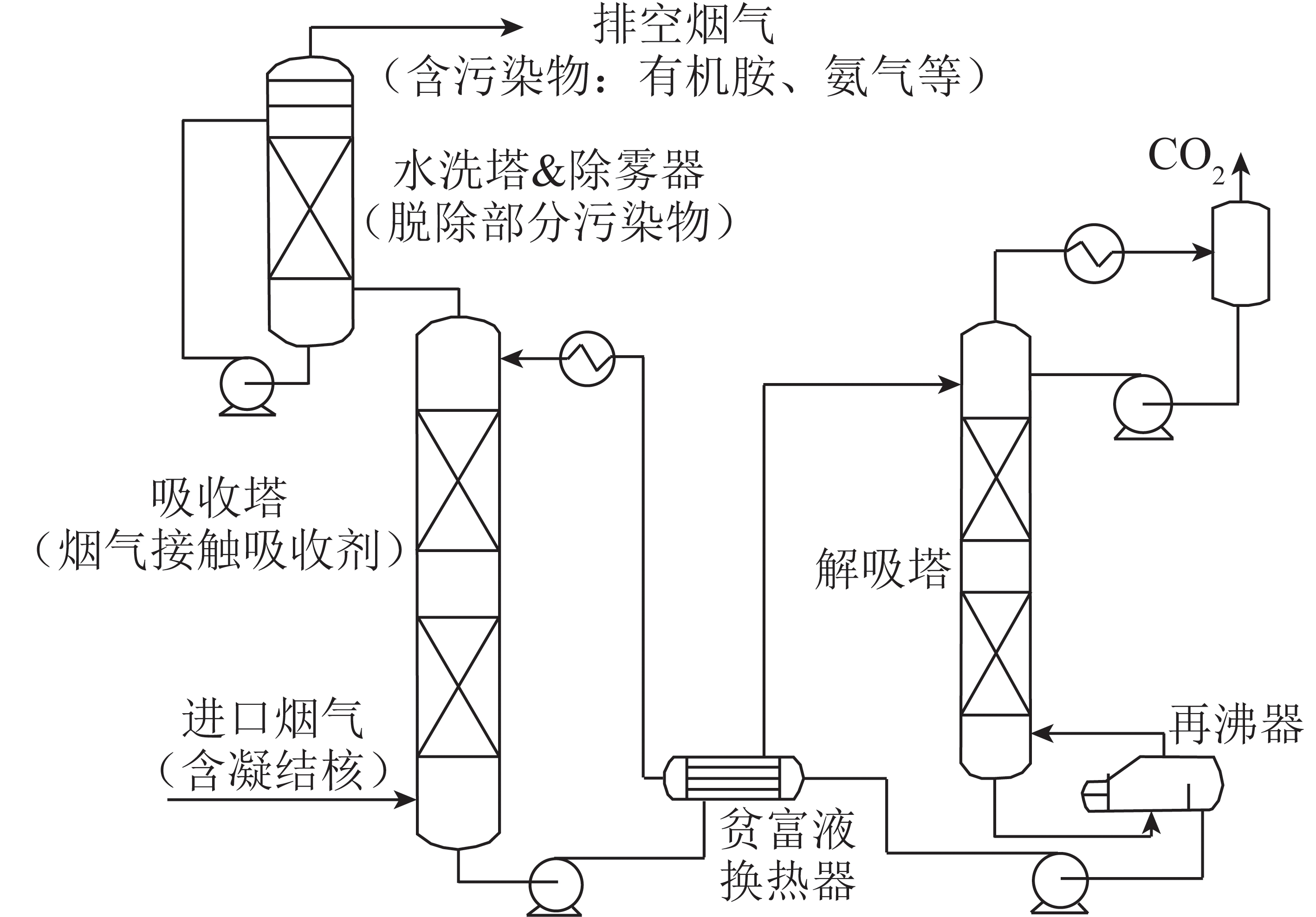

针对开封东大对热、电、煤气等多种能源的需求,依据煤热解燃烧多联产技术,设计了50 MW煤热解燃烧分级转化多联产装置如图4所示。该装置由热解分级转化系统、燃烧系统及两系统之间的返料装置耦合而成,热解分级转化系统由热解流化床锅炉、高温静电除尘器、焦油回收系统、余热回收装置及煤气鼓风机等组成,燃烧系统由260 t/h循环流化床燃烧炉和烟气处理系统组成。

图4 50 MW多联产装置流程

Fig.4 Schematic of 50 MW multi-generation system

热解流化床锅炉运行温度在550~700 ℃,采用煤炭热解煤气作为流化介质,给煤粒径在0~8 mm,原料煤经给煤机送入流化床热解炉热解,反应生成挥发产物(焦油和煤气),热解产生的部分半焦和气化介质反应生成水煤气,剩余半焦经返料装置由热解炉送入燃烧炉,与经燃烧炉给煤口送入的煤炭混合燃烧,返料装置采用高温蒸汽为输送介质,运行温度在900~950 ℃,采用空气作为流化介质,燃烧炉燃烧产生热灰经返料装置送至热解炉为给煤原料提供热解所需热源,燃烧炉燃烧产生的部分水蒸气作为燃烧炉和热解炉之间返料装置的输送介质。

从热解炉出来的高温粗煤气先送至三级旋风除尘器预除尘,经静电除尘器除尘后,送至余热回收装置回收余热,煤气降温后焦油析出,实现煤气和焦油分离并回收焦油,部分煤气经煤气风机送回流化床热解炉作为流化介质,剩余煤气作为城市燃用煤气。

燃烧炉烟气经三级旋风分离器分离处理后进入尾部烟道经过换热器、省煤器、空预器、脱硫脱硝装置在引风机作用下送入烟囱排放,排烟温度维持在125 ℃左右,燃烧炉产生的蒸汽送入蒸汽轮机并带动发电机发电或作为工业及民用热源。

该50 MW多联产系统可在2种模式下运行:耦合运行(设计工况)与单炉运行。在耦合运行工况中,热解炉和燃烧炉同时开启,两者协同耦合运行,当原料煤给入系统后,系统同时生产热、电、油及煤气等产品。单炉运行工况中,该系统只开启燃烧炉,全部原料煤给入燃烧炉,流化介质为空气,关闭燃烧炉和热解炉之间的返料机构阀门。在耦合运行和单炉模式下,该系统均能在额定工况下运行,但不同模式下运行温度会有所差异。

2.2.2 50 MW多联产装置主要设计参数

1)装置结构参数

50 MW多联产系统中燃烧炉一次风和二次风按0.6∶0.4配比,炉膛出口配置二级旋风分离器,炉膛截面为矩形,规格为11.6 m×6.1 m,炉膛高度37 m。热解炉炉膛出口配置三级旋风分离器,除去高温挥发产物所携带的半焦颗粒和灰颗粒,热解炉炉膛截面也为矩形,炉膛高度为15 m。

2)热力特性

耦合运行和单炉运行的热力特性参数见表5,可知该多联产装置额定主蒸汽参数为:主蒸汽温度540 ℃,主蒸汽压力9.8 MPa,主蒸汽流量260 t/h。耦合运行过程中,燃烧炉和热解炉给煤量分别为4.6和70 t/h。当热解炉停运,只开启燃烧炉时,燃烧炉给煤量为52.76 t/h,可见在耦合运行及单独运行2种工况下均能实现额定蒸汽参数运行。

表5 多联产装置主要设计参数

Table 5 Parameters of coal multi-generation system

3)煤气产量和成分

50 MW煤炭热解分级转化多联产装置挥发产物(煤气、焦油)产量及组分见表6,可知煤气的主要组分CH4和H2,体积分数分别为41.97%、28.32%,其次为CO、CO2,烃类气体及N2含量最低。该装置在设计煤种条件下焦油产量3.16 t/h,煤气产量35 262 Nm3/h,煤气热值为26.07 MJ/Nm3。与1 MW煤炭热解分级转化多联产装置相比,50 MW多联产装置不仅可实现煤炭大规模热解分级转化,还能保持高挥发产物转化率及煤气热值。

表6 50 MW多联产装置煤气和焦油产量及成分

Table 6 Components of tar oil and fuel gas evolved from

50 MW multi-generation system

3 结 论

1)循环流化床煤热解燃烧多联产技术可在同一系统中以煤炭为原料同时生产热、电、多种高附加值化工产品和煤气、液体燃料等产品。该技术燃料适应性广、反应器易放大、油气产率高、热利用效率高、节能减排、投资省、运行成本低、经济效益高、应用前景广阔。

2)1 MW多联产装置试验表明,以平顶山天安煤业股份有限公司提供的十一矿与张村矿混合煤以及一矿与六矿混合煤为原料,应用于循环流化床多联产系统的方案切实可行。热解煤气中H2、CH4、C2~C3含量很高,煤气热值为18~26 MJ/Nm3。2种煤样的煤气产率最高工况的热解温度为700 ℃,且该工况下2者煤气产率非常接近,均为5.6%左右。2种煤样高焦油产率对应的温度在600 ℃左右,焦油提取率达到90%以上。

3)完成了50 MW煤热解燃烧多联产装置设计,装置本体由1台260 t/h循环流化床锅炉和1台流化床热解炉组成,煤气产量35 262 Nm3/h,热值26.07 MJ/Nm3,焦油产量3.16 t/h。

[1] 倪维斗,郑洪弢,李政,等. 多联产系统:综合解决我国能源领域五大问题的重要途径[J]. 动力工程,2003,23(2):2245-2251.

NI Weidou,ZHENG Hongtao,LI Zheng,et al. Poly-generation:A very important way to overcome five challenges in energy field of China[J]. Power Engineering,2003,23(2):2245-2251.

[2] 李超. 烟煤流化床热解机理以及挥发产物组分分布特性研究[D].杭州:浙江大学,2016.

[3] LI Chao,FANG Mengxiang,XIAO Ping,et al. Investigation of the evolution behavior of light tar during bituminous coal pyrolysis in a fluidized bed reactor[J]. Chemical Research in Chinese Universities,2016,32(6):1019-1027.

[4] NI Mingjiang,LI Chao,FANG Mengxiang,et al. Research on coal staged conversion poly-generation system based on fluidized bed[J]. International Journal of Coal Science & Technology,2014,1(1):39-45.

[5] 骆仲泱,王勤辉,方梦祥,等. 煤的热电气多联产技术及工程实例[M].北京:化学工业出版社,2004.

[6] 王勤辉,骆仲泱,方梦祥,等. 12兆瓦热电气多联产装置的开发[J]. 燃料化学学报,2002,30(2):141-146.

WANG Qinhui,LUO Zhongyang,FANG Mengxiang,et al.Development of a 12 MW Multi-generation of gas,steam and power[J]. Journal of Fuel Chemistry and Technology,2002,30(2):141-146.

[7] 宋文立,李松庚,都林,等. 低阶煤热解多联产与混合发电系统[J]. 过程工程学报,2018,18(5):893-899.

SONG Wenli,LI Songgeng,DU Lin,et al. Low rank coal pyrolysis poly-generation and hybrid power system[J]. The Chinese Journal of Process Engineering,2018,18(5):893-899.

[8] 王杰广,吕雪松,姚建中,等. 下行床煤拔头工艺的产品产率分布和液体组成[J]. 过程工程学报,2005,5(3):241-245.

WANG Jieguang,LYU Xuesong,YAO Jianzhong,et al.Total distribution and liquid composition of products from coal topping process in a downer reactor[J]. The Chinese Journal of Process Engineering,2005,5(3):241-245.

[9] 申春梅,吴少华,林伟刚,等. 煤拔头中低温快速热解烟煤半焦的孔隙结构[J]. 过程工程学报,2010,10(3):522-529.

SHEN Chunmei,WU Shaohua,LIN Weigang,et al.Pore structure of low temperature and fast pyrolysis bituminous semi-char from coal topping process[J]. The Chinese Journal of Process Engineering,2010,10(3):522-529.

[10] 吕清刚,于旷世,朱治平,等. 固体热载体快速热解粉煤提油中试研究[J]. 煤炭学报,2012,37(9):1591-1595.

LYU Qinggang,YU Kuangshi,ZHU Zhiping,et al.Pilot plant research on fast pyrolysis of coal in circulating fluidized bed with hot char carrier[J]. Journal of China Coal Society,2012,37(9):1591-1595.

[11] 梁鹏,曲旋,王志峰,等. 对CFB燃烧/煤热解多联产工艺过程的开发[J]. 热能动力工程,2010,25(3):278-282.

LIANG Peng,QU Xuan,WANG Zhifeng,et al.,Development of CFB combustion/coal pyrolysis multi-generation process[J]. Journal of Engineering for Thermal Energy and Power,2010,25(3):278-282.

[12] 王志锋,梁鹏,董众兵,等. CFB煤燃烧/热解双反应器立管内的气固流动特性[J]. 燃烧科学与技术,2005,11(5):59-63.

WANG Zhifeng,LIANG Peng,DONG Zhongbing,et al.Gas/solid flow characteristics in standpipe of CFB combined with a pyrolysis reactor[J]. Journal of Combustion Science and Technology,2005,11(5):59-63.

[13] 王志锋,梁鹏,董众兵,等. CFB煤燃烧/热解双反应器中热解室对立管内气固流动特性的影响[J]. 燃料化学学报,2004,32(6):711-716.

WANG Zhifeng,LIANG Peng,DONG Zhongbing,et al.Effects of pyrolysis chamber on gas solid flow characteristics of the standpipe in a CFB combined with coal pyrolysis reactor system[J]. Journal of Fuel Chemistry and Technology,2004,32(6):711-716.

[14] 梁鹏,曲旋,毕继诚. 固体热载体热解高挥发分烟煤产物分布及性质[J]. 煤炭转化,2007,30(1):43-48.

LIANG Peng,QU Xuan,BI Jicheng,Product distribution and characteristic of solid heat carrier pyrolysis of high volatile bituminous coals[J]. Coal Conversion,2007,30(1):43-48.

[15] 李定凯,沈幼庭,徐秀清,等. 循环流化床煤气─热─电联产技术及其应用前景[J]. 煤气与热力,1994(5):41-45.

LI Dingkai,SHEN Youting,XU Xiuqing,et al.Technology for tri-cogeneration of gas heat and power and its market prospects in China[J]. Gas & Heat,1994(5):41-45.

[16] 徐秀清,沈幼庭,李定凯,等. 循环流化床煤气-蒸汽联产炉[J]. 锅炉技术,1994(8):11-15.

XU Xiuqing,SHEN Youting,LI Dingkai,et al.A CFB boiler of fuel gas and steam co-generation[J].Boiler Technology,1994(8):11-15.

[17] 徐秀清,李定凯,马润田. 载热部分气化:半焦循环床燃烧煤气、热、电联产新工艺[J]. 锅炉技术,1993(12):1-3.

XU Xiuqing,LI Dingkai,MA Runtian.Heat carrier partial gasification-char combustion in a CFB boiler to produce fuel gas,heat and electricity[J]. Boiler Technology,1993(12):1-3.