城市固体废弃物焚烧飞灰碳酸化研究进展

0 引 言

随着我国工业化进程的加快,人民生活水平不断提高,城市固体废弃物产量逐年升高,《2019年全国大、中城市固体废物污染环境防治年报》显示,2018年我国200个大中城市生活固体废弃物产量高达2.1亿t[1]。我国城市固体废弃物的处理方法主要包括填埋、焚烧和堆肥等,其中焚烧具有明显的减量化和能源化优势,减量化可达90%,余热可用于发电供热,因此焚烧越来越广泛地应用于城市固体废弃物处理[2-3]。在城市固体废弃物焚烧过程中,产生的飞灰一般占固体废弃物焚烧量的3%左右,据此计算我国全年飞灰的产量达700万t[4],属于危险固体废弃物[5],必须经过处理才可填埋,利用固体废弃物焚烧飞灰碳酸化隔离CO2以及降低飞灰毒性是发展方向之一。

1986年Reddy最早提出利用含钙镁矿石进行碳酸化反应试验[6-8]。LACKNER等[9-10]进行了矿物碳酸化反应的热力学计算,得到了反应的最佳温度和压力区间,在1×105 Pa压力下,当温度低于1 160 K时反应能自发进行。王宗华等[11]对不同矿物碳酸化反应进行了热力学分析,结果表明对于矿物碳酸化,硅灰石优于蛇纹石,蛇纹石优于镁橄榄石;当反应压力较高和温度低于500 K时,矿物隔离CO2有非常好的商业应用前景。ZHAO等[12]研究了天然水镁石在H2O和稀HCl中的碳酸化作用差异,证明了碳酸化反应不会通过气态CO2和固态水镁石之间的非均相反应进行。

工业生产过程中的固体废弃物含有大量钙镁化合物,可用作CO2封存原料,常用的有炼钢渣、废水泥、粉煤灰、固体废弃物焚烧灰、矿物加工和冶炼过程中的尾矿等[13],目前固体废弃物碳酸化方式分为直接和间接法[14],间接法包括盐酸萃取法、氯化镁熔盐法、苛性钠提取法、氨提取法和生物浸出法等[13],BAO等[15]利用有机溶剂磷酸三丁酯和乙酸间接浸出炼钢渣中的钙离子,调整反应条件后获得了较高的浸出率。TIAN和JIANG[16]采用不同组分的模拟烟气,对空气净化控制系统(APCR)的残渣进行了直接气固碳酸化反应,研究了其对CO2封存的影响,得到CO2最大封存量8.13 g/kg。HE等[17]用铵盐溶液对粉煤灰进行间接碳酸化试验,碳酸化转化率达到90%~93%。YE等[18-19]提出一种利用工业废渣CaCl2热活化钾长石生产可溶性钾肥同时固定CO2的新工艺,可获得钾的萃取率超过90%、CO2固定率为0.12 g/g(以钾长石计)。ZHAO等[20]利用磷石膏加氨直接碳酸化,可以得到具有高附加值的碳酸钙。目前许多学者在加快反应速率、提高碳酸化转化率、工艺路线、工业应用等方面取得了突出进展[9-10, 21-25]。

笔者综述了城市固体废弃物焚烧飞灰碳酸化的研究进展,阐述了焚烧飞灰碳酸化反应机理,分析了反应中各种因素的影响,以及固体废弃物焚烧飞灰的固碳率与反应后重金属浸出行为的变化规律。

1 固废焚烧飞灰碳酸化隔离CO2潜力

1.1 固废焚烧飞灰组成及处理方法

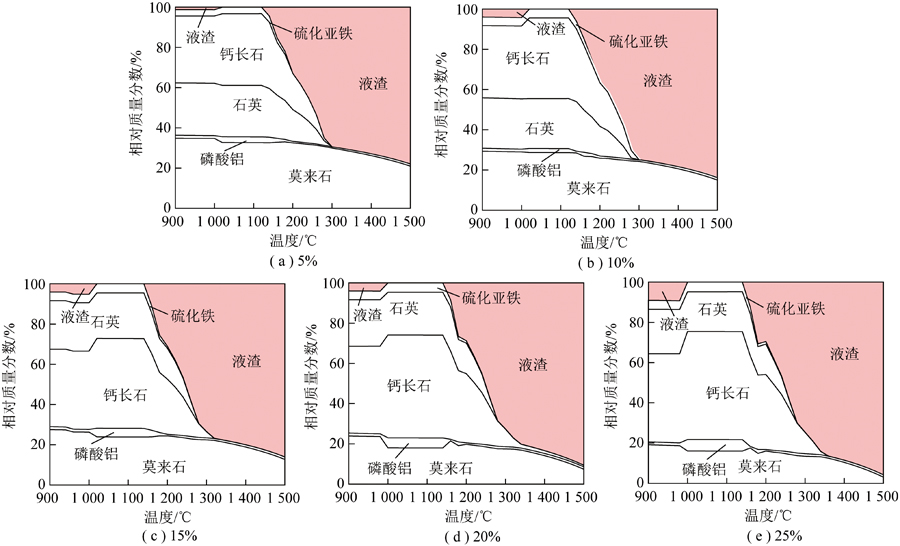

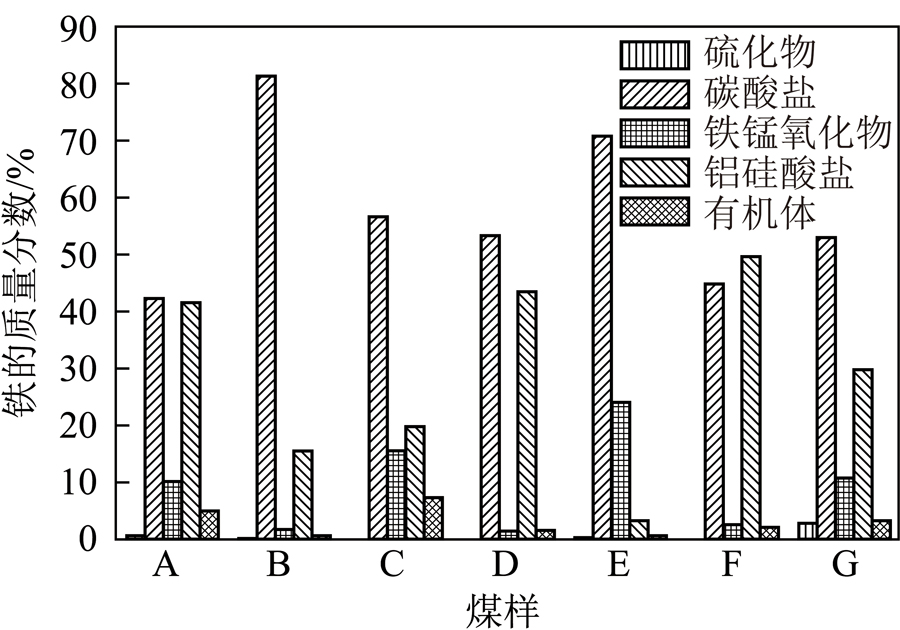

固体废弃物焚烧飞灰主要成分有SiO2、CaO、Fe2O3、Al2O3等,可溶性盐NaCl、KCl、Na2SO4、K2SO4及Pb、Zn、Cu、As、Cr等重金属,属于CaO-SiO2-Fe2O3-Al2O3体系[26],我国部分城市固体废弃物焚烧飞灰主要成分及重金属含量如图1和2所示。

图1 我国部分城市固体废弃物焚烧飞灰成分[27]

Fig.1 Composition of some MSWI fly ash in China[27]

图2 飞灰中主要微量重金属质量分数[27]

Fig.2 Content of main trace heavy metals in fly ash[27]

飞灰中二噁英和重金属含量超标,可溶性氯盐污染水体[28]。目前常用的城市固体废弃物焚烧飞灰处理技术包括水泥固化法、熔融固化法和化学药剂处理法等[27-30]。

SANTOS等[31]比较了自然堆放处理、热处理、湿法碳酸化、加压浆料碳酸化4种方式处理固体废弃物焚烧灰,发现加压浆料碳酸化是最有效的处理方法,不仅能降低灰中有害物质的含量,还能降低灰料的碱度与氯含量,处理后的灰料能作为建筑材料利用。近年来固体废弃物焚烧飞灰碳酸化处理的研究越来越多,模拟自然界自然风化过程[13],形成稳定的碳酸盐,同时固定重金属,实现“以废治废”,应用前景广阔[32-34]。

1.2 固废焚烧飞灰碳酸化反应机理

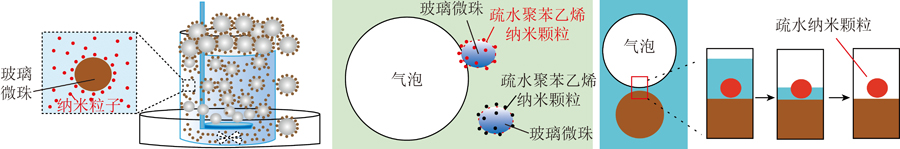

碱性固体废弃物碳酸化反应机理如图3所示,反应经历了4个过程:① 固体颗粒内部Ca2 溶出;② 在颗粒表面沉淀结晶;③ 在溶液中生成沉淀;④ 溶液中的沉淀颗粒吸附到固体表面[35]。影响碳酸化反应速率的因素有:① CO2和Ca2 的扩散运输机制;② 边界层效应(在颗粒上的沉淀层之间扩散);③ Ca(OH)2在颗粒表面的溶解;④ 孔隙的堵塞;⑤ 沉淀层的阻碍[36]。涉及到的主要化学反应有

Ca(OH)2 HCl![]() CaClOH H2O,

CaClOH H2O,

(1)

Ca(OH)2 2HCl![]() CaCl2 2H2O,

CaCl2 2H2O,

(2)

Ca(OH)2 CaCl2![]() 2CaClOH,

2CaClOH,

(3)

2CaClOH![]() CaO·CaCl2 H2O,

CaO·CaCl2 H2O,

(4)

CaO·CaCl2 CO2![]() CaCl2 CaCO3,

CaCl2 CaCO3,

(5)

Ca(OH)2 CO2![]() H2O CaCO3,

H2O CaCO3,

(6)

CaCl2![]() Ca2 2Cl-,

Ca2 2Cl-,

(7)

(8)

图3 碳酸化反应机理[35]

Fig.3 Carbonation reaction mechanism diagram[35]

固体废弃物焚烧飞灰在经历碳酸化反应时,灰中形成3层结构如图4所示:核心层、残渣层和产物层,核心层与灰内部成分一样,未参与反应;残渣层由Ca2 浸出后留下的残渣态物质构成,产物层主要成分是碳酸化反应产生的CaCO3[37]。

图4 飞灰碳酸化反应结构[37]

Fig.4 Carbonation reaction structure of fly ash[37]

固体废弃物焚烧飞灰的机理研究如图5所示,表明碳酸化过程是个由剧烈趋向平缓的过程,首先CO2发生水合作用生成H2CO3,H2CO3电离出![]() 和

和 又进一步电离出

又进一步电离出![]() 和H ,灰颗粒内部的Ca2 、可溶性盐离子浸出,浸出的Ca2 在灰表层与

和H ,灰颗粒内部的Ca2 、可溶性盐离子浸出,浸出的Ca2 在灰表层与![]() 生成CaCO3产物层,随着反应的进行产物层不断增厚直到反应结束。

生成CaCO3产物层,随着反应的进行产物层不断增厚直到反应结束。

图5 飞灰碳酸化反应机理

Fig.5 Reaction mechanism diagram of fly ash carbonation

1.3 固废焚烧飞灰固碳率与钙含量关系

固体废弃物焚烧飞灰的CaO质量分数和固碳率关系如图6所示,固碳率和氧化钙质量分数之间存在一定线性关系。固体废弃物焚烧飞灰中CaO质量分数大部分在35%~40%,固碳率大部分在40~120 g/kg(以飞灰计)。决定固碳率的首要因素是飞灰中CaO质量分数,其次是试验参数和工艺条件。

图6 不同固体废弃物焚烧飞灰的固碳率和钙含量关系

Fig.6 Relationship between carbon fixation

rate and calcium content of MSWI fly ash

2 固废焚烧飞灰碳酸化的影响因素

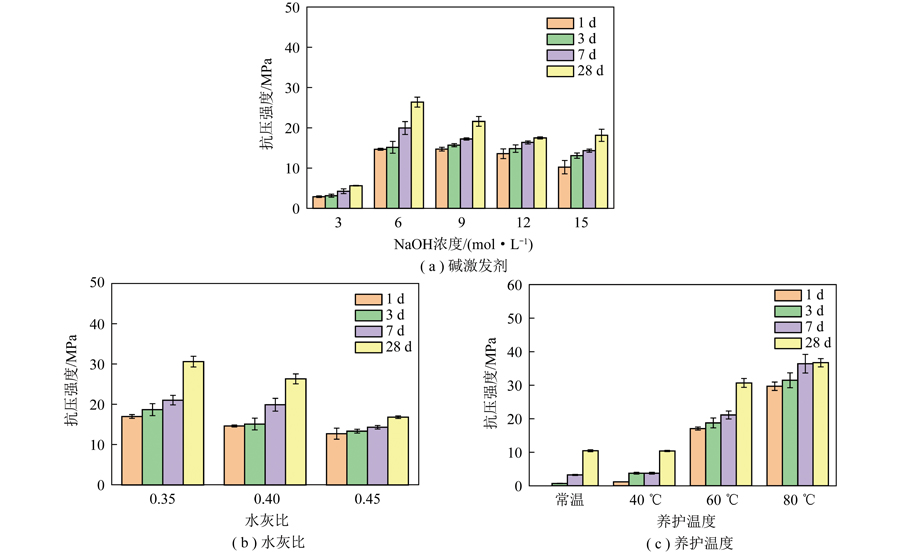

固体废弃物焚烧飞灰碳酸化反应是一个涉及多相传质的复杂过程,受多种工况条件影响,一般为了达到更高的碳酸化转化率,学者们对温度、液固比、反应气氛、CO2体积分数、反应压力、粒度、反应时间以及工艺条件等影响因素分别做了大量试验,结果表明,不同反应对最优温度和CO2浓度要求差异较大,可能受到其他因素交互作用的影响,应视具体反应情况选取最优温度和CO2体积分数;液固比过大或过小都不利于反应,在0.3左右最优;反应气氛中SO2的存在会阻碍反应正向进行;反应压力一般不会增加碳酸化转化率,但会加快反应速率,缩短反应达到平衡的时间;粒度过大或过小都不利于反应;碳酸化反应速率会随着时间延长而逐渐降低;液相反应优于气固直接碳酸化反应,未来常压低温的流化床反应器会是固废焚烧飞灰碳酸化反应装置的发展方向之一。

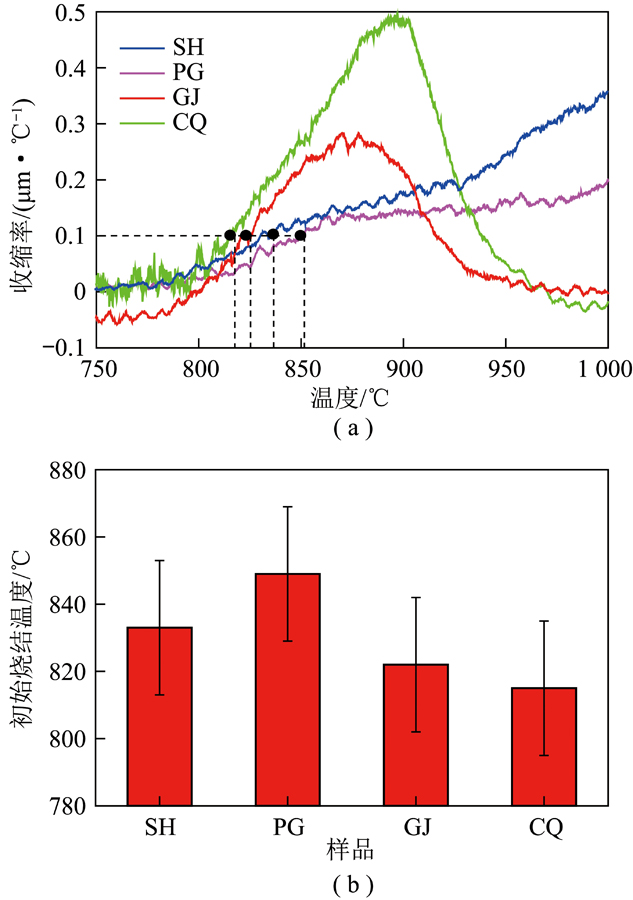

2.1 反应温度

温度在固体废弃物焚烧飞灰碳酸化反应中起重要作用。SUN等[38]在CO2体积分数20%和液固比0.3下改变反应温度进行碳酸化反应,结果表明最佳温度在20~30 ℃,如图7所示。LI等[39]在CO2体积分数20%时也得出相似结论,最佳反应温度为21 ℃。

图7 不同温度下增重随时间变化[38]

Fig.7 Variation of weight gain with time at different

temperatures[38]

雷俊[40]研究了3个固体废弃物焚烧电厂飞灰碳酸化特性,得出最佳反应温度为80 ℃;倪鹏[37]发现温度从25 ℃升高到100 ℃,碳酸化转化率从8.54%提高到15.57%,超过100 ℃开始下降,如图8所示。分析原因可能是温度过高使得CO2在水中的溶解度降低,从而抑制碳酸化反应进行[41]。不同研究者研究表明最优碳酸化温度差别较大,分析认为,碳酸化反应受到多种因素影响,还与反应压力、CO2体积分数等有关,规模化应用前,应针对实际工业条件进行温度寻优小试试验。

图8 不同温度下的碳酸化转化率[37]

Fig.8 Carbonation conversion at different temperatures [37]

2.2 液固比

液固比是固体废弃物焚烧飞灰碳酸化反应又一重要影响因素。SUN等[38]在CO2体积分数20%,30 ℃ 下改变反应液固比进行试验,结果如图9所示,得出最佳液固比为0.3。BERTOS等[42]对比固体废弃物焚烧飞灰和底灰碳酸化反应差异,飞灰和底灰的最佳液固比分别为0.2~0.3、0.3~0.4;LI等[39]选用6个不同固体废弃物焚烧灰样进行碳酸化试验,结果显示最佳液固比为0.3;LEI等[43]研究得出最佳液固比为0.25;蒋建国等[44-46]对固体废弃物焚烧飞灰进行静态和动态碳酸化试验,结果显示最佳液固比为0.2。倪鹏[37]改变3种飞灰的液固比进行试验,最终3种飞灰的碳酸化转化率都随液固比的增加先增大后减小,最佳液固比为0.3,如图10所示。分析认为,液固比为0.3左右时,添加的水分足够润湿飞灰,当液固比超过0.3时,过多的水分阻碍CO2进入飞灰内部空隙,导致碳酸化反应无法充分完成,且浪费水资源。

图9不同液固比下增重随时间变化[38]

Fig.9 Variation of weight gain with time under different

liquid-solid ratios[38]

图10 不同液固比下的碳酸化转化率[37]

Fig.10 Carbonation conversion under different

liquid-solid ratios[37]

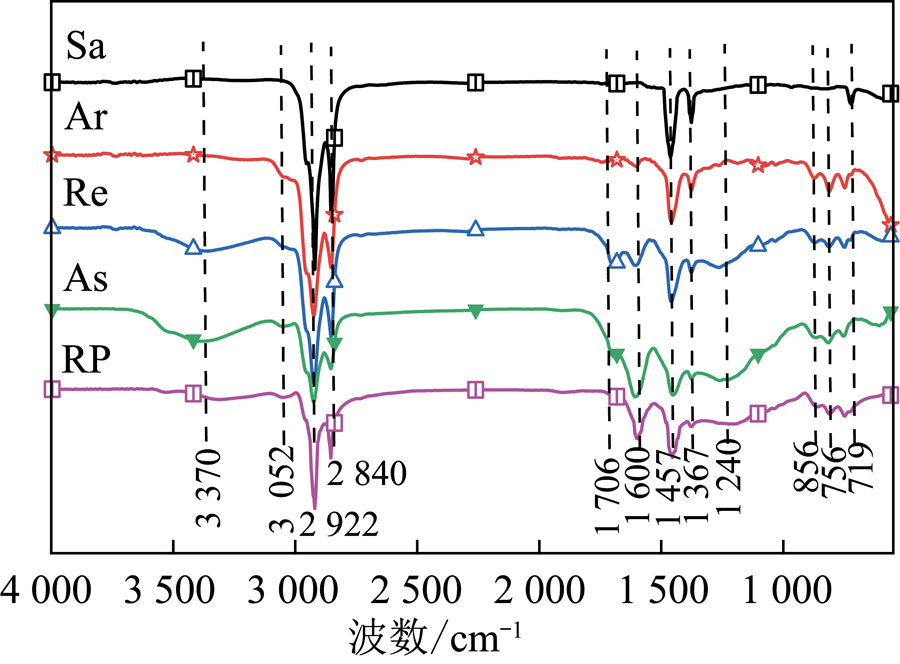

2.3 反应气氛

反应气氛中的杂质气体对固体废弃物焚烧飞灰碳酸化有一定影响。倪鹏[37]对比了模拟烟气、添加0.1% SO2模拟烟气对飞灰碳酸化转化率影响,发现加入SO2后碳酸化转化率从10.43%降低至8.35%。蒋建国和田思聪等[47-48]也探究了反应气氛中SO2对碳酸化反应的影响,结果显示SO2会不同程度增加重金属的浸出量、降低CO2固定量,这可能是由于SO2溶解在水中生成 进一步氧化成

进一步氧化成 与活性钙结合生成CaSO4,硫酸盐会堵塞反应颗粒的微孔、消耗活性钙、阻碍碳酸盐的生成。因此实际工业应用时应该先脱除烟气中的SO2再进行碳酸化反应,以保证飞灰达到较高的碳酸化转化率。

与活性钙结合生成CaSO4,硫酸盐会堵塞反应颗粒的微孔、消耗活性钙、阻碍碳酸盐的生成。因此实际工业应用时应该先脱除烟气中的SO2再进行碳酸化反应,以保证飞灰达到较高的碳酸化转化率。

2.4 CO2体积分数

CO2体积分数对固体废弃物焚烧飞灰碳酸化反应的影响不尽相同,这可能与原料成分组成有关。SUN等[38]用密闭腔室对飞灰进行碳酸化反应试验,CO2体积分数为20%、40%、60%、80%、100%,结果表明CO2体积分数越高,CO2固定量越少,这可能是由于CO2体积分数高反应快、生成较大的CaCO3晶体,堵塞了颗粒孔隙,阻碍反应进行。CHANG等[49]研究了不同CO2体积分数下(10%、30%、100%)固体废弃物焚烧底灰的固碳量变化,结果显示CO2体积分数越低,固碳量越高,CO2体积分数在10%时固碳量30 min能达到0.078 kg/kg。

有学者得出了相反结论,ECKE[50]进行固体废弃物焚烧飞灰碳酸化试验,结果显示随CO2体积分数升高和反应时间延长,碳酸化反应更完全。JIANG等[44]利用连续供气动态设备研究固体废弃物焚烧飞灰在100% CO2和模拟焚烧烟气15% CO2条件下的固碳能力,结果显示飞灰在100% CO2气氛下的固碳量为21.4%,高于模拟烟气氛围的固碳量18.5%;倪鹏[37]对比了100%CO2、模拟烟气15% CO2气氛对飞灰碳酸化转化率影响,发现模拟烟气的碳酸化转化率为10.43%,低于纯CO2下的转化率15.57%。后续又进行了富氧燃烧烟气下的试验,结果显示富氧燃烧烟气下碳酸化转化率和100% CO2接近,且重金属浸出量降低。探究不同CO2下的反应差异有助于优化碳酸化反应工艺,工业应用时应根据现场烟气中CO2浓度提前进行试验,保证在实际工况下能达到最高碳酸化转化率。

2.5 反应压力

倪鹏[37]采用高压反应釜改变纯CO2的压力进行试验,结果显示压力从0.1 MPa升至1 MPa时,碳酸化转化率提高,当压力超过1 MPa时碳酸化转化率基本保持不变,这是由于压力增大使得CO2在水中的溶解度提高,溶液中![]() 含量增加,从而提高了碳酸化效率。BACIOCCHI等[51]研究了1×105、3×105、10×105 Pa压力下固体废弃物焚烧飞灰对纯CO2吸收量的影响,发现改变压力对固碳量影响不大,这可能是由于在试验CO2压力下,碳化反应过程在动力学上是由Ca2 的扩散而不是CO2的溶解控制的。RENDEK等[52]研究了纯CO2的压力变化对固体废弃物焚烧底灰碳酸化反应的影响,发现提高反应压力虽然能缩短碳酸化反应的完成时间,但最终固定的CO2量没有太大变化,SCUZZARELLA等[53]用几种不同钙含量的原料进行碳酸化反应也得出了相似结论。从热力学观点来看,CO2压力不影响碳酸化平衡,但是其在整个过程的动力学中起重要作用,由于实际应用时考虑到成本问题,一般会采用常压反应器进行碳酸化反应。

含量增加,从而提高了碳酸化效率。BACIOCCHI等[51]研究了1×105、3×105、10×105 Pa压力下固体废弃物焚烧飞灰对纯CO2吸收量的影响,发现改变压力对固碳量影响不大,这可能是由于在试验CO2压力下,碳化反应过程在动力学上是由Ca2 的扩散而不是CO2的溶解控制的。RENDEK等[52]研究了纯CO2的压力变化对固体废弃物焚烧底灰碳酸化反应的影响,发现提高反应压力虽然能缩短碳酸化反应的完成时间,但最终固定的CO2量没有太大变化,SCUZZARELLA等[53]用几种不同钙含量的原料进行碳酸化反应也得出了相似结论。从热力学观点来看,CO2压力不影响碳酸化平衡,但是其在整个过程的动力学中起重要作用,由于实际应用时考虑到成本问题,一般会采用常压反应器进行碳酸化反应。

2.6 粒度

固体废弃物焚烧飞灰的碳酸化转化受到反应物粒度的限制。BERTOS等[42]改变固体废弃物焚烧飞灰和底灰的粒度,结果表明,当飞灰粒径在212 μm 以下,底灰粒径为710 μm以下时CO2固定量最高,粒度过大使颗粒的比表面积减小,活性钙的溶出受到限制,粒度过小导致在反应过程中相互团聚,内部颗粒无法完全反应。RENDEK等[52]对比了4 mm筛分和未筛分的固体废弃物焚烧底灰固碳量的差异,结果表明4 mm筛分样品固碳量为24 L/kg,未筛分的样品固碳量为12.5 L/kg,这是由于筛分提高了灰中的钙含量,促进了碳酸化反应。CHANG等[49]研究了不同粒径的固体废弃物焚烧底灰的碳酸化转化率,发现颗粒粒径越小,碳酸化转化率越高,5 min内反应基本完成。分析认为,特定粒度段的活性钙会产生富集,可以根据具体情况预先对飞灰进行筛分分选后,选择合适粒径的物料参与碳酸化反应。

2.7 反应时间

碳酸化反应在初始阶段反应速率较快,一定时间后反应速率降低。雷俊[40]研究了固体废弃物焚烧飞灰在不同反应时间下的固碳量,结果表明0~60 min时固碳量增长很快,超过60 min后固碳量基本稳定。BERTOS等[42]发现飞灰和底灰的CO2消耗量随反应时间延长而升高,当反应超过2.5 h后反应速率趋于缓慢,最佳反应时间为2.5 h。分析其原因,初始状态下飞灰表层孔隙发达,活性钙的溶出和方解石的生成快速进行,产生的方解石覆盖在孔隙表面,不断沉积,阻碍活性钙的溶出,反应速度越来越慢直到停止。EI等[43]对比不同液固比下溶液pH随时间的变化规律,发现液固比在0.25时反应所需时间最短,pH从开始迅速降低,然后变化缓慢直至反应结束。CHANG等[49]研究了不同CO2体积分数下固碳量随反应时间的变化,得到的近似曲线显示反应开始5 min内固碳量急速增加,5 min后固碳量几乎没有变化。应选择固碳量最大时的用时作为碳酸化反应时长,以节省反应时间,提高工艺运行效率。

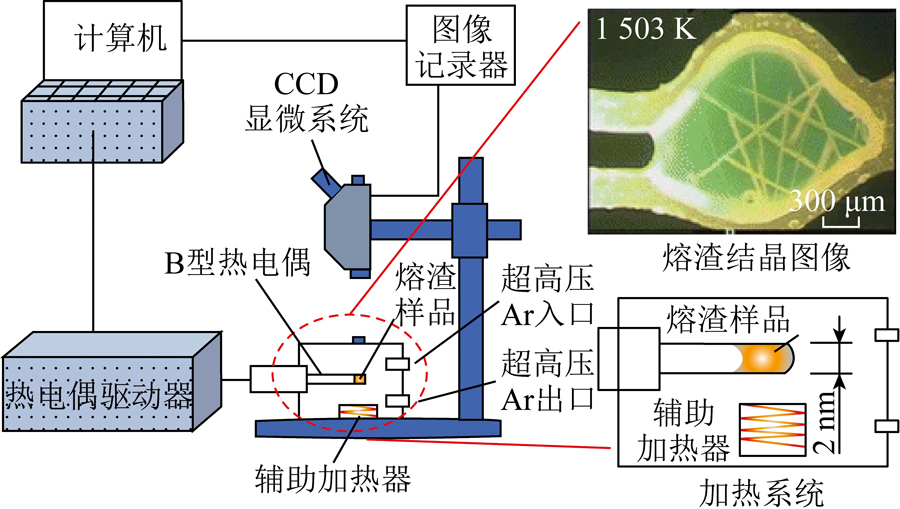

2.8 工艺条件

固体废弃物焚烧飞灰碳酸化分为干法气-固碳酸化法和湿法液相碳酸化法,其中干法气-固碳酸化法对反应条件如温度、压力等的要求十分苛刻,且固碳率较低,因此研究大都采用湿法液相碳酸化法。BACIOCCHI等[54]采用改造后的马弗炉对固体废弃物焚烧飞灰进行气-固直接碳酸化反应试验,改变反应温度,发现温度在300 ℃以下时反应几乎停滞,温度为400 ℃时钙转化率达到最大,为57%,对应的固碳率最高为0.12 kg/kg,反应后除了Pb的浸出浓度仍超过限值外,其余重金属浸出量均小于填埋限值。倪鹏[37]采用高温高压反应釜进行碳酸化试验,碳酸化转化率最高为15.57%;ECKE[50]采用水平管式反应器进行湿法碳酸化试验,最高固碳率为40 kg/t。雷俊[40]设计了新型冷态流化床,用以实现常压低温下的大规模飞灰碳酸化反应。UM和AHN[55]用高温高压反应釜对比固体废弃物底灰的润湿度对碳酸化效果的影响,结果表明液固比为10时,固碳量达38.5 g/kg,高于液固比为0.3的32 g/kg,这是由于润湿度决定碳酸化反应的速率。润湿度低,反应受相界面反应控制;润湿度高,反应受产物层扩散作用控制。不同反应装置和工艺条件下反应效率不同,高温高压反应釜有可调节反应压力与温度,密闭腔室保证碳酸化反应更充分等优点,但存在大型化应用困难的问题,未来常压低温的流化床反应器将会是碳酸化反应装置的发展方向之一。

3 固废焚烧飞灰碳酸化隔离CO2模拟

根据学者们对液相碳酸化反应动力学的研究[56-68],碳酸化反应主要受2个步骤的控制,第1步:CO2溶解;第2步:CO2在溶液中解离出![]() 与活性钙反应生成CaCO3,其中反应速率慢的一步是整体反应的关键控制步骤。CO2在水中的溶解取决于温度、CO2压力和体积分数等,假定该反应不影响碳酸化速率,则固液之间的碳酸化反应速率取决于第2步,采用下式对反应数据进行拟合可以用于评价碳酸化反应:

与活性钙反应生成CaCO3,其中反应速率慢的一步是整体反应的关键控制步骤。CO2在水中的溶解取决于温度、CO2压力和体积分数等,假定该反应不影响碳酸化速率,则固液之间的碳酸化反应速率取决于第2步,采用下式对反应数据进行拟合可以用于评价碳酸化反应:

[1-(1-Xt)1/3]n=kt,

(9)

其中,Xt为碳酸化转化率;t为反应时间;k为表观速率常数。当n=1时,表示反应由相界面控制,反应的控制步骤是快速的碳酸化成核反应;当n=2时,表示反应由扩散控制,反应的控制步骤是产物层的扩散作用。

式(10)可线性化为:

ln[1-(1-Xt)1/3]=(1/n)ln t (1/n)ln k。

(10)

ln[1-(1-Xt)1/3]和ln t存在线性关系,斜率为1/n。UM等[55]用式(10)对2种固体废弃物底灰碳酸化反应方式:液固比0.3 L/kg的湿润(wet)碳酸化和液固比10 L/kg的浸没(submerged)碳酸化反应进行拟合,结果如图11所示。研究表明,湿润碳酸化方式在前20 min内速率控制步骤是由水膜与颗粒表面之间的相互作用控制的相界面反应,随着反应的进行,控制步骤切换为扩散控制反应。在浸没方式下,溶解的Ca2 与水中注入的CO2(aq)之间的碳酸化反应在最初的1~2 min内迅速发生,之后,Ca2 通过浸没颗粒的产物层进行扩散控制步骤占据主导地位,成为决定碳酸化速率步骤。

图11 不同反应方式下ln[1-(1-Xt)1/3]和ln t关系[55]

Fig.11 Relationship between ln[1-(1-Xt)1/3] and ln t

under different reaction modes[55]

SUN等[38]的拟合结果也验证了这一现象,在液固比0.3时进行固体废弃物焚烧飞灰碳酸化试验,不同CO2体积分数下的拟合结果如图12所示。当CO2体积分数为100%时,碳酸化反应由产物层的扩散作用控制;随着CO2体积分数的降低,反应呈2个过程,先受相界面反应控制后转化为产物层的扩散作用控制。在相界面控制阶段,高CO2体积分数有助于其通过水膜扩散到固体颗粒表面。与如图3所示的机理吻合,即在反应的初始阶段,在较高的CO2体积分数下,反应速度快,一旦CO2通过产物层扩散到颗粒内部未反应核中,孔的开放度对CO2的扩散速率比CO2的体积分数更为重要。因此,在第2阶段CO2体积分数对反应速率有相反的影响,因为CO2体积分数越高,固体中的孔被堵塞的速度越快。

图12 不同CO2浓度下ln[1-(1-Xt)1/3]

和ln t关系[38]

Fig.12 Relationship between ln[1-(1-Xt)1/3]

and ln t at different CO2 concentration[38]

王洪跃[67]用生物质灰进行碳酸化反应试验,不同温度和液固比下的拟合结果如图13所示,也验证了液固比较大时,碳酸化反应的主导步骤是通过产物层的扩散作用,模型对试验数据的拟合度很高,升高温度或提高液固比都可以使表观速率常数增大,从而提高反应速率。

图13 ln[1-(1-Xt)1/3]和ln t关系[67]

Fig.13 Relationship between ln[1-(1-Xt)1/3] and ln t[67]

综上所述,当液固比较小时(0.3左右),颗粒处于润湿状态,反应速率先由相界面反应控制,后由产物层扩散作用控制;当液固比较大时(10左右),颗粒完全被水浸没,反应速率完全由产物层扩散作用控制。这是由于水量的多少决定了相界面反应与扩散作用的相对强度,在液固比较大的反应中,溶解的CO2与Ca2 很快在液固相界面完成反应,使得产物层较快堆积,阻碍了Ca2 的扩散作用,从而Ca2 通过产物层的扩散与![]() 结合成了反应的主导步骤。

结合成了反应的主导步骤。

4 重金属与可溶性盐浸出行为

表1为固体废弃物焚烧飞灰碳酸化试验条件对重金属和可溶盐浸出试验对比。对于重金属和可溶性盐的迁移率变化可以归纳出:碳酸化反应后 的浸出量降低;重金属Pb、Cu、Zn、Hg在多数文献中提到的碳酸化反应后浸出量都显著降低,而Cr、Cd碳酸化后的浸出量则大多提高,分析原因可能有以下几点:

的浸出量降低;重金属Pb、Cu、Zn、Hg在多数文献中提到的碳酸化反应后浸出量都显著降低,而Cr、Cd碳酸化后的浸出量则大多提高,分析原因可能有以下几点:

1)碳酸化反应过程中CaCO3生成伴随pH的降低,KOMONWEERAKET[71]和ZHANG[72]等研究发现pH变化对重金属的浸出影响不大。

2)部分重金属如Pb、Cu、Zn、Hg与Ca为类质同象,在反应过程中取代了CaCO3的晶格,转化为碳酸盐态以及以类质同象存在于碳酸盐中被产物层固定[73-74];Pb、Cu、Zn可能会依附于碳酸化反应生成的CaCO3表面形成共沉淀,从而不易被浸出[75-76]。

3)Cr随着碳酸化反应可能会先生成难溶的Cr(OH)3,但随着反应时间延长Cr(OH)3又会被氧化成Cr6 ,从而易被浸出;ECKE[50]认为Cd在反应中可能生成了易溶的CdCl2,先水洗脱除灰中的Cl再进行碳酸化反应可能会降低Cd的迁移率[77]。

总体来说,碳酸化反应能降低固废焚烧飞灰中大部分重金属的迁移率,大幅减少后续填埋处理对土壤环境的污染,有利于资源化利用。

表1 固体废弃物焚烧飞灰碳酸化结果

Table 1 Comparison of carbonation results of MSWI fly ash

5 结语与展望

目前国内外对固体废弃物焚烧飞灰碳酸化反应进行了比较系统的研究,探讨了反应温度、液固比、反应气氛等反应参数对碳酸化反应过程的影响,得出不同反应条件下的固碳率,对比分析了不同固体废弃物焚烧飞灰碳酸化反应的差异,初步建立了反应动力学模型。但是该技术目前仍存在碳酸化转化率不高、反应微观机理不明、实用性差等问题。未来对固体废弃物焚烧飞灰碳酸化应在以下几方面进行重点研究:

1)碳酸化反应模型还有待完善,需要建立应用范围更广的碳酸化反应理论体系,用新的模型反向优化碳酸化反应条件,提高碳酸化转化率和固碳量,为后续规模化应用提供理论依据。

2)重金属的浸出率不仅随pH降低变化,还与络合物的黏附有关,另外可溶性盐的浸出也会影响其浸出率,对不同重金属微观迁移规律需要进一步深入研究。

3)在工程应用方面,中试反应系统的建立至关重要,包括物料的添加方式、反应器的设计等,应结合反应参数,设计出专用碳酸化反应工艺系统,促进固体废弃物焚烧飞灰碳酸化技术工业化应用。

[1] 中华人民共和国环境生态部. 2019年全国大、中城市固体废物污染环境防治年报[R/OL]. (2019-12-27)[2021-04-20].https://www. mee. gov. cn/hjzl/sthjzk/gtfwwrfz.

[2] 王成艳, 王雷, 李润东. 垃圾焚烧灰渣的碳酸化处理研究现状[J]. 环境工程, 2009(S1):434-437.

WANG Chengyan, WANG Lei, LI Rundong. Carbonation technology for treatment of refuse incineration residue[J]. Environmental Engineering, 2009(S1):434-437.

[3] 蒋旭光, 常威. 生活垃圾焚烧飞灰的处置及应用概况[J]. 浙江工业大学学报, 2015, 43(1):7-17.

JIANG Xuguang, CHANG Wei. Review for treatment and application of municipal solid waste incineration fly ash[J]. Journal of Zhejiang University of Technology, 2015, 43(1):7-17.

[4] 焦建伟. 垃圾焚烧中飞灰的处理与处置研究[J]. 机电信息, 2019(35):129-130.

JIAO Jianwei. Study on treatment and disposal of MSWI fly ash[J]. Mechanical and Electrical Information, 2019, 605(35):129-130.

[5] 车宁, 孙英杰. 垃圾焚烧飞灰的处理与处置技术[J]. 中国环境管理干部学院学报, 2019, 29(5):76-80.

CHE Ning, SUN Yingjie. Treatment and disposal technology of waste incineration fly ash[J]. Journal of EMCC, 2019, 29(5):76-80.

[6] REDDY K J, LINDSAY W L. Availability and plant uptake of trace elements from recarbonated retorted shale[J]. Journal of Environmental Quality, 1987, 16(2):168-171.

[7] REDDY K J, HASFURTHER V R. Solubility and release of fluorine and molybdenum from oil shale solid wastes[J]. Water Research, 1989, 23(7):833-836.

[8] REDDY K J, LINDSAY W L, BOYLE F W, et al. Solubility relationships and mineral transformations associated with recarbonation of retorted shales[J]. Journal of Environmental Quality, 1986, 5(2):129-133.

[9] LACKNER K S. A guide to CO2 sequestration[J]. Science, 2003, 300: 1677-1678.

[10] KOJIMA T, NAGAMINE J. Absorption and fixation rate of carbon dioxide by rock weathering[J]. Kagaku Kogaku Ronbunshu, 2010, 36(4):237-242.

[11] 王宗华, 张军营, 徐俊,等. CO2矿物碳酸化隔离的理论研究[J]. 工程热物理学报, 2008, 29(6): 1063-1068.

WANG Zonghua, ZHANG Junying, XU Jun,et al. A theoretical study on mineral carbonation for CO2 sequestration[J]. Journal of Engineering Thermophysics, 2008, 29(6): 1063-1068.

[12] ZHAO L, SANG L, CHEN J, et al. Aqueous carbonation of natural brucite:Relevance to CO2 sequestration[J]. Environmental Science & Technology, 2010, 44(1):406-411.

[13] BOBICKI E R, LIU Q, XU Z, et al. Carbon capture and storage using alkaline industrial wastes[J]. Progress in Energy and Combustion Science, 2012, 38(2):302-320.

[14] 吴昊泽. 固体废弃物碳酸化研究综述[J]. 粉煤灰, 2011, 23(1): 33-35.

WU Haoze. Summary of study of solid waste carbonation[J].Coal Ash, 2011, 23(1):33-35.

[15] BAO W, LI H, ZHANG Y. Selective leaching of steelmaking slag for indirect CO2 mineral sequestration[J]. Industrial & Engineering Chemistry Research, 2010, 49(5):2055-2063.

[16] TIAN S, JIANG J. Sequestration of flue gas CO2 by direct gas-solid carbonation of air pollution control system residues[J]. Environmental Science & Technology, 2012, 46(24):13545.

[17] HE L, YU D, WEI Z, et al. A novel method for CO2 sequestration via indirect carbonation of coal fly ash[J]. Industrial & Engineering Chemistry Research, 2013, 52(43):15138-15145.

[18] YE L, YUE H, WANG Y, et al. CO2 mineralization of activated K-Feldspar CaCl2 slag to fix carbon and produce soluble potash salt[J]. Industrial & Engineering Chemistry Research, 2014, 53(26):10557-10565.

[19] WANG C, YUE H, LI C, et al.Mineralization of CO2 using natural K-Feldspar and industrial solid waste to produce soluble potassium[J]. Industrial and Engineering Chemistry Research, 2014, 53(19):7971-7978.

[20] ZHAO H, LI H, BAO W, et al. Experimental study of enhanced phosphogypsum carbonation with ammonia under increased CO2 pressure[J]. Journal of CO2 Utilization, 2015, 11:10-19.

[21] YAN H, ZHANG J, ZHAO Y, et al. CO2 sequestration from flue gas by direct aqueous mineral carbonation of wollastonite[J]. Science China:Technological Sciences, 2013, 56(9): 2219-2227.

[22] 刘瑞, 王志华, 张军营,等. 模拟烟气条件下钙长石碳酸化的实验[C]//中国矿物岩石地球化学学会会议论文集. 长春:[s.n.],2015.

[23] 张军营, 赵永椿, 潘霞,等. 硅灰石碳酸化隔离二氧化碳的实验研究[J]. 自然科学进展, 2008, 18(7): 836-840.

ZHANG Junying, ZHAO Yongchun, PAN Xia, et al.Experimental study on carbon dioxide isolation by carbonation of wollastonite[J]. Progress in Natural Science, 2008, 18(7):836-840.

[24] 晏恒, 张军营, 王志亮,等. 模拟烟气中硅灰石矿物碳酸化隔离CO2的实验研究[J]. 中国电机工程学报, 2010, 30(11):44-49.

YAN Heng, ZHANG Junying, WANG Zhiliang, et al. Carbon dioxide sequestration by mineral carbonation in simulated flue gas using wollastonite[J]. Proceedings of the CSEE, 2010, 30(11):44-49.

[25] 晏恒, 张军营, 王志亮,等. 中低压条件下蛇纹石直接矿物碳酸化隔离CO2的实验研究[J]. 燃料化学学报, 2013, 41(6):748-753.

YAN Heng, ZHANG Junying, WANG Zhiliang, et al. CO2 sequestration by direct mineral carbonation of serpentine under medium and low pressure[J]. Journal of Fuel Chemistry and Technology, 2013, 41(6):748-753.

[26] 袁玲, 施惠生, 岳鹏. 垃圾焚烧飞灰胶凝活性初探[J]. 同济大学学报(自然科学版), 2003, 31(12): 60-64.

YUAN Ling, SHI Huisheng, YUE Peng. Research on potential cementitious reactivity of fly ash from incinerator of municipal solid wastes[J]. Journal of Tongji University(Natural Science), 2003, 31(12):60-64.

[27] 王成艳. 加速碳酸化对焚烧飞灰重金属浸出特性及高温迁移特性的影响[D].沈阳:沈阳航空工业学院, 2010:5-9.

[28] LUO H, CHENG Y, HE D, et al. Review of leaching behavior of municipal solid waste incineration (MSWI) ash[J]. Science of the Total Environment, 2019, 668(10):90-103.

[29] 池冬华. 垃圾焚烧飞灰在水泥中的固化稳定化研究[D].上海:东华大学, 2004:10-23.

[30] 张海军, 于颖, 倪余文,等. 采用巯基捕收剂稳定化处理垃圾焚烧飞灰中的重金属[J]. 环境科学, 2007, 28(8): 1899-1904.

ZHANG Haijun, YU Ying, NI Yuwen, et al.Stabilization of heavy metals in municipal solid waste incineration fly ash with the thiol collectors[J]. Environmental Science, 2007, 28(8):1899-1904.

[31] SANTOS R M, MERTENS G, SALMAN M, et al. Comparative study of ageing, heat treatment and accelerated carbonation for stabilization of municipal solid waste incineration bottom ash in view of reducing regulated heavy metal/metalloid leaching[J]. Journal of Environmental Management, 2013, 128(15):807-821.

[32] GERVEN T V, KEER E V, ARICKX S. Carbonation of MSWI-bottom ash to decrease heavy metal leaching, in view of recycling[J]. Waste Management, 2005, 25(3):291-300.

[33] ECKE H, MENAD N, LAGERKVIST A. Treatment-oriented characterization of dry scrubber residue from municipal solid waste incineration[J]. Journal of Material Cycles & Waste Management, 2002, 4(2):117-126.

[34] ECKE H, MENAD N, LAGERKVIST A. Carbonation of municipal solid waste incineration fly ash and the impact on metal mobility[J]. Journal of Environmental Engineering, 2003, 129(5):435-440.

[35] PAN S Y, CHANG E E, CHIANG P C. CO2 capture by accelerated carbonation of alkaline wastes: A review on its principles and applications[J]. Aerosol and Air Quality Research, 2016, 12(5):770-791.

[36] HUNTZINGER D N, GIERKE J S, SUTTER L L, et al. Mineral carbonation for carbon sequestration in cement kiln dust from waste piles[J]. Journal of Hazardous Materials, 2009, 168(1):31-37.

[37] 倪鹏. 垃圾焚烧飞灰矿化解毒一体化的研究[D].武汉:华中科技大学, 2018:90-91.

[38] SUN J, BERTOS M F, SIMONS S. Kinetic study of accelerated carbonation of municipal solid waste incinerator air pollution control residues for sequestration of flue gas CO2[J]. Energy & Environmental Science, 2008, 1(3):370.

[39] LI X, BERTOS M F, HILLS C D, et al. Accelerated carbonation of municipal solid waste incineration fly ashes[J]. Waste Management, 2007, 27(9):1200-1206.

[40] 雷俊. 低压条件下垃圾焚烧飞灰碳酸化固碳脱毒实验研究[D].武汉:华中科技大学, 2012:26-31.

[41] NI P, XIONG Z, TIAN C, et al. Influence of carbonation under oxy-fuel combustion flue gas on the leachability of heavy metals in MSWI fly ash[J]. Waste Management, 2017, 67:171-180.

[42] BERTOS M F, LI X, SIMONS S, et al. Investigation of accelerated carbonation for the stabilisation of MSW incinerator ashes and the sequestration of CO2[J]. Green Chemistry, 2004, 6(8):428-436.

[43] LEI W, JIN Y, NIE Y. Investigation of accelerated and natural carbonation of MSWI fly ash with a high content of Ca[J]. Journal of Hazardous Materials, 2009, 174(1/3):334-343.

[44] JIANG J G, DU X J, CHEN M Z, et al. Continuous CO2 capture and MSWI fly ash stabilization, utilizing novel dynamic equipment[J]. Environmental Pollution, 2009, 157(11):2933-2938.

[45] JIANG J, CHEN M, YAN Z, et al. Pb stabilization in fresh fly ash from municipal solid waste incinerator using accelerated carbonation technology[J]. Journal of Hazardous Materials, 2009, 161(2/3):1046-1051.

[46] 蒋建国, 陈懋喆, 张妍,等. 城市生活垃圾焚烧飞灰对CO2的固定[J]. 清华大学学报(自然科学版), 2008, 48(12): 2074-2078.

JIANG Jianguo, CHEN Maozhe, ZHANG Yan, et al. CO2 fixation by municipal solid waste incineration fly ash[J]. Journal of Tsinghua University Science and Technology, 2008, 48(12):2074-2078.

[47] TIAN S, JIANG J, CHANG Z. Influence of flue gas SO2 on the toxicity of heavy metals in municipal solid waste incinerator fly ash after accelerated carbonation stabilization[J]. Journal of Hazardous Materials, 2011, 192(3):1609-1615.

[48] JIANG J, TIAN S, ZHANG C. Influence of SO2 in incineration flue gas on the sequestration of CO2 by municipal solid waste incinerator fly ash[J]. Journal of Environmental Sciences, 2013, 25(4):735-740.

[49] CHANG E E , PAN S Y , YANG L, et al. Accelerated carbonation using municipal solid waste incinerator bottom ash and cold-rolling wastewater: Performance evaluation and reaction kinetics[J]. Waste Management, 2015, 43(9):283-292.

[50] ECKE H. Sequestration of metals in carbonated municipal solid waste incineration (MSWI) fly ash[J]. Waste Management, 2003, 23(7):631-640.

[51] BACIOCCHI R, COSTA G, BARTOLOMEO E D, et al. The effects of accelerated carbonation on CO2 uptake and metal release from incineration APC residues[J]. Waste Management, 2009, 29(12):2994-3003.

[52] RENDEK E, DUCOM G, GERMAIN P. Carbon dioxide sequestration in municipal solid waste incinerator (MSWI) bottom ash[J]. Journal of Hazardous Materials, 2006, 128(1):73-79.

[53] SCUZZARELLA A, BERTOS M F, SIMONS S, et al. Sequestration of carbon dioxide in artificial aggregates: Determining the potential for fluidised-bed processing[J]. International Journal of Greenhouse Gas Control, 2005, 7(2):2327.

[54] BACIOCCHI R, POLETTINI A, POMI R, et al. CO2 sequestration by direct gas-solid carbonation of air pollution control (APC) residues[J]. Energy and Fuels, 2006, 20(5):1933-1940.

[55] UM N, AHN J W. Effects of two different accelerated carbonation processes on MSWI bottom ash[J]. Process Safety and Environmental Protection, 2017, 111:560-568.

[56] LEGENDRE D, ZEVENHOVEN R. A numerical Euler-Lagra-nge method for bubble tower CO2 dissolution modeling[J]. Chemical Engineering Research and Design, 2016, 111:49-62.

[57] LEGENDRE D, ZEVENHOVEN R. Detailed experimental study on the dissolution of CO2 and air bubbles rising in water[J]. Chemical Engineering Science, 2017, 158:552-560.

[58] DE Windt L, CHAURAND P, ROSE J. Kinetics of steel slag leaching: Batch tests and modeling[J]. Waste Management, 2011, 31(2):225-235.

[59] ISHIDA T, MAEKAWA K. Modeling of pH profile in pore water based on mass transport and chemical equilibrium theory[J]. Doboku Gakkai Ronbunshu, 2000, 648: 203-215.

[60] BANO G. Investigation of the CO2 carbonation reaction: Kinetic models, CFD simulations and thermogravimetric data analysis[D].Italy:Università degli Studi di Padova, 2018:2-103.

[61] AHN H, CHOI S. A comparison of the shrinking core model and the grain model for the iron ore pellet indurator simulation[J]. Computers & Chemical Engineering, 2017, 97(2):13-26.

[62] SHIH S M, HO C S, SONG Y S, et al. Kinetics of the reaction of Ca(OH)2 with CO2 at low temperature[J]. Industrial and Engineering Chemistry Research, 1999, 38(4):1316-1322.

[63] CHANG E E, PAN S Y, CHEN Y H, et al. CO2 sequestration by carbonation of steelmaking slags in an autoclave reactor[J]. Journal of Hazardous Materials, 2011, 195:107-114.

[64] CHANG E E, CHIU A C, PAN S Y, et al. Carbonation of basic oxygen furnace slag with metalworking wastewater in a slurry reactor[J]. International Journal of Greenhouse Gas Control, 2013, 12(1):382-389.

[65] HUIJGEN W J J, WITKAMP G J, COMANS R N J. Mineral CO2 sequestration by steel slag carbonation[J]. Environmental Science and Technology, 2005, 39(24):9676-9682.

[66] WANG T, HUANG H, HU X, et al. Accelerated mineral carbonation curing of cement paste for CO2 sequestration and enhanced properties of blended calcium silicate[J]. Chemical Engineering Journal, 2017, 323:320-329.

[67] 王洪跃. 碱性固体废弃物液相直接碳酸化隔离CO2的实验研究[D].武汉:华中科技大学, 2019:29-30.

[68] 王雷, 金宜英, 聂永丰. 生活垃圾焚烧飞灰的加速碳酸化处理[J]. 中国环境科学, 2009, 29(10): 1111-1116.

WANG Lei, JIN Yiying, NIE Yongfeng. Accelerated carbonation of municipal solid waste incineration fly ash[J]. China Environmental Science, 2009, 29(10):1111-1116.

[69] 籍晓洋, 吴新, 孙立,等. 基于加速碳酸化法稳固化垃圾焚烧飞灰中重金属实验研究[J]. 东南大学学报(自然科学版), 2016, 46(4): 794-800.

JI Xiaoyang, WU Xin, SUN Li, et al. Experimental study on stabilization and solidification of heavy metals in municipal solid waste incineration fly ash based on accelerated carbonation technology[J]. Journal of Southeast University(Natural Science Edition), 2016, 46(4):794-800.

[70] 许鑫, 蒋建国, 陈懋喆,等. 加速碳酸化技术对城市垃圾焚烧飞灰重金属稳定性影响研究[J]. 环境科学, 2007, 28(7): 1644-1648.

XU Xin, JIANG Jianguo, CHEN Maozhe, et al. Investigation of the sequestration of CO2 and carbonation process for the stabilization of MSW fly ash[J]. Environmental Science, 2007, 28(7):1644-1648.

[71] KOMONWEERAKET K, CETIN B, BENSON C H, et al. Leaching characteristics of toxic constituents from coal fly ash mixed soils under the influence of pH[J]. Waste Management, 2015, 38(1):174-184.

[72] ZHANG Y, CETIN B, LIKOS W J, et al. Impacts of pH on leaching potential of elements from MSW incineration fly ash[J]. Fuel, 2016, 184:815-825.

[73] ASSI A, FEDERICI S, BILO F, et al. Increased sustainability of carbon dioxide mineral sequestration by a technology involving fly ash stabilization[J]. Materials, 2019, 12(17):2714-2714.

[74] THRIVENI T, RAMAKRISHNA C, WHAN A J. Simultaneous CO2 sequestration of Korean municipal solid waste incineration bottom ash and encapsulation of heavy metals by accelerated carbonation[J]. Minerals, Metals and Materials Series, 2019, 81-89.

[75] 曹祎男. 垃圾焚烧飞灰中重金属的浸出特性与湿法控制研究[D].厦门:厦门大学, 2019:33-35.

[76] 刘兴帅. 城市垃圾焚烧飞灰制备轻质碳酸钙及重金属迁移研究[D].徐州:中国矿业大学, 2019:34-37.

[77] 魏云梅, 姚瑞轩, 陈爽,等. 生活垃圾焚烧飞灰加速碳酸化深度除氯与水洗除氯对比研究[J].中国环境科学, 2021,41(9):1-9.

WEI Yunmei, YAO Ruixuan, CHEN Shuang, et al. Removal of chloride from MSWI fly ash: A comparison of accelerated carbonation and water flushing[J]. China Environmental Science, 2021,41(9):1-9.

Research progress on carbonation of municipal solid waste incineration fly ash

ZHENG Xufan,DU Yi,MIAO Endong,et al.Research progress on carbonation of municipal solid waste incineration fly ash[J].Clean Coal Technology,2022,28(1):187-197.