流场结构对PEM电解槽性能影响模拟

0 引 言

稳定持续的能源供给是人类社会发展的重要前提。据国际能源署(IEA)预测,世界能源供应需求仍将继续增长,到2030年,全球能源需求总量将达162亿t石油当量[1]。而在双碳时代背景下,可再生清洁能源的开发和利用尤为重要。2021年10月24日,国务院发布了《关于完整准确全面贯彻新发展理念做好碳达峰碳中和工作的意见》,标志着我国坚定不移地走生态优先、绿色低碳的高质量发展道路,确保如期实现碳达峰、碳中和目标。氢能清洁、高效,且反应产物是水,无CO2排放,具有较高质量能量密度(1.43×108 J/kg),是未来最理想的能源形式之一,发展氢能经济是实现双碳目标的必由之路[2]。

氢气在自然界中并不存在,需通过输入其他一次能源生产。迄今为止,氢气主要通过天然气重整、煤气化、电解水等方式制备,然而化石燃料蒸汽重整产生的低纯度氢中还含有高浓度含碳物种,如CO、CO2等。且蒸汽重整不会减轻对化石燃料的依赖,也不会减少污染物,对实现双碳目标作用甚微。

氢能作为一种储能方式,可解决可再生能源难以持续供应的问题。随着可再生能源产业的大力发展和水电解制氢技术不断进步,水电解制氢必将成为未来制氢产业的发展趋势[3]。国际能源署预测,到2030年电解水制氢占比增至30%左右[4]。而质子交换膜(PEM)电解水制氢技术具有电流密度高、运行负荷范围宽、动态响应速度快等优点,可直接耦合可再生能源实现绿氢生产,极具应用前景。经过30多年发展,PEM水电解制氢技术已从实验室研究阶段过渡到产业化初始阶段[1]。

尽管如此,质子交换膜电解槽还存在成本高、耐久性不足等问题。如何降低PEM电解槽的电压损耗、维持电解槽长期稳定运行是质子交换膜电解水技术研究的首要任务。在高电流密度下,大量水在阳极催化层发生电解产生氧气,一段时间后电解槽的阳极气体扩散层内会积聚大量氧气[5],气体扩散层孔隙被氧气气泡堵塞,未反应的水无法穿过扩散层到达催化层发生连续反应,增加了电解槽内部的传质阻力,进而降低电解效率[6]。由于氧气导热系数远小于水,若不及时排出产生的氧气,会影响电解槽散热,造成电解槽局部过热,严重时会导致质子交换膜发生破裂,存在安全隐患[4,7]。通过改善流场设计,有望强化传质,及时排出电解水过程产生的氧气,减少传质阻力,从而降低电压损耗。同时优化流场结构还可强化传热,带走热量,提升电解槽运行稳定性[8]。

质子交换膜电解水制氢过程涉及电化学反应、多组分流体流动,固体流体传热、多孔介质传热[9]。但在试验测试中仅能通过电化学工作站监测电解槽运行电流和电压,通过在线氢气分析仪在线测量电解槽氢气产量,但无法监测电解槽运行时内部的物质分布、温度分布等。因此,通过对PEM水电解槽进行合理化建模,借助数值仿真软件实现电解槽内部物质分布和热量分布的仿真,对电解槽运行时内部传质传热情况进行分析,为优化流道结构设计提供理论依据[10-11]。MAJASAN等[12]研究了单通道PEM电解池的阳极流道深度对电解槽电解性能的影响。在低、中电流密度下,流道深度对电解槽性能的影响可忽略不计,但在高电流密度下影响显著。何旭等[13]借助Volume of fluid方法模拟研究了单通道下纯水流速、电解电流密度对电解产生氧气在流动通道中运输特性的影响。增大纯水流速也有利于氧气泡脱离,减小气泡体积;较高的电解电流密度导致氧气气泡生成速率较高,增大多孔气体扩散层表面的气体覆盖率,阻碍电解水反应连续发生。以往针对质子交换膜电解槽流道结构研究大多围绕单通道PEM电解槽进行[14]。

笔者基于Comsol仿真软件,建立一个全尺寸多通道PEM电解槽三维模型,研究流道高度、堵块、脊宽度等流场结构设计对PEM电解槽电解性能和内部传质传热现象的影响,通过比较相同工作电流密度下阳极气体扩散层内平均氧气质量分数、膜电极平均温度和电解电势,为优化电解槽流场结构设计提供理论依据。

1 模型建立及验证

1.1 PEM电解水制氢技术

PEM电解槽装置的基本结构如图1所示,主要由膜电极、阴阳极扩散层、阴阳极流道以及阴阳极极板、端板组合而成。PEM电解槽工作原理为:水进入阳极端板,经流道后穿过扩散层,在一定电压下,在阳极催化层发生析氧反应产生氧气和氢离子,氧气与未经反应的水一起排出;氢离子穿过质子交换膜,在阴极催化层得到电子发生析氢反应,产生氢气,穿过扩散层经流道排出[15]。电解槽反应方程式为

图1 PEM电解槽结构示意

Fig.1 Schematic diagram of the PEM electrolyzer structure

总反应:2H2O![]() 2H2 O2,

2H2 O2,

(1)

阳极反应:

(2)

阴极反应:2H 2e-![]() H2。

H2。

(3)

1.2 模型假设

建立一个同时涉及电化学反应、两相流体流动及传热、多孔介质传热的全尺寸的多通道PEM电解槽三维模型(图2),做以下假设:① 参与电解反应的纯水及产生的氧气和氢气均是不可压缩流体;② 只考虑阳极侧的纯水和氧气混合流体流动,只在阳极侧供水,阴极侧的氢气产生后直接排出;③ 忽略模型界面间的接触电阻;④ 认为质子交换膜只能透过氢离子,不存在氧气和氢气的交叉扩散现象;⑤ 模型求解为带电流初始化的稳态结果。

图2 质子交换膜电解槽模型剖面

Fig.2 Proton exchange membrane electrolyzer model section

1.3 模型建立

1.3.1 电化学模型

PEM电解槽的电解电势E主要由3部分组成(式4),分别为开路电压Eeq、活化过电势ηact、欧姆过电势ηohm[16]:

E=Eeq ηact ηohm。

(4)

在不同温度和压力下开路电压有所差别,可通过能斯特方程[17]计算得到:

(5)

其中,R为一般气体常数,J/(mol·K);F为法拉第常数,C/mol;T为电解槽运行时的温度,K;p(i)为O2、H2、H2O的平衡压力,Pa;n为电子转移数;Eeq,ref (T)[18]可通过式(6)计算:

Eeq,ref(T)=1.229-0.9×10-3(T-298.15)。

(6)

活化过电势分为阴阳两极的活化过电势(ηact,a和ηact,c),通过Butler-Volmer方程计算活化过电势:

(7)

(8)

式中,αv为电化学活性比表面积,m-1;αa、αc分别为阳极和阴极的电荷转移系数;io,a、io,c分别为阳极和阴极交换电流密度,A/cm2。

电子在电解槽内部转移时,会有欧姆损失,主要由质子交换膜、阴阳极催化剂层、阴阳极气体扩散层、阴阳极流场板的电阻产生。将这几部分组件假设成各向同性材料,且只考虑电解槽运行温度对质子交换膜电阻的影响。质子交换膜电导率σm为

(9)

欧姆过电势ηohm计算公式为

(10)

式中,σm、σs分别为质子交换膜和电解池固相组件的电导率,S/m;I为电流,A;φm为电解质电势,V;φs为电子电势,V。

1.3.2 流体流动模型

通过质量守恒定律和动量守恒定律方程对PEM电解槽内部的两相流体流动进行描述。假设流体为不可压缩,且包含了多孔介质流体流动,通过Maxwell-Stefan[19]方程描述电解池内部各组分的对流和扩散。

1.3.3 热量传递模型

PEM电解槽的热量来源主要有水流带来的热量和电流做功产生的热量,热量散失途径主要为对流散热、辐射散热及电解产生的气体和未反应的水流出电解池带走的热量。热量分布主要通过能量守恒方程描述[20]。

1.4 模型验证

模型边界条件设置如下:初始状态下,流道内充满液态水,阳极和阴极出口均为大气压,在阳极流道板侧添加电势,因不考虑阴极侧的气体流动,阴极侧的扩散层接地。模型参数设定见表1。

表1 模型参数[10,16,21-25]

Table 1 Model parameters[10,16,21-25]

电解槽的尺寸参数设定见表2。

表2 尺寸参数

Table 2 Dimensional parameters

对模型进行网格加密后计算,将仿真结果与单通道PEM电解槽模型及文献中同尺寸PEM电解槽数据进行比较,如图3所示。全尺寸模型计算的电化学性能与MARANGIO等[17]测得数据更接近,平均工作电流密度为2 A/cm2时相对误差仅2%,而单通道模型为4.1%,说明全尺寸多通道模型更完善,模型建立基本正确。

图3 全尺寸模型仿真结果与单通道模型、文献数据对比

Fig.3 Comparison of full-size model simulation results with single-channel models and literature experimental data

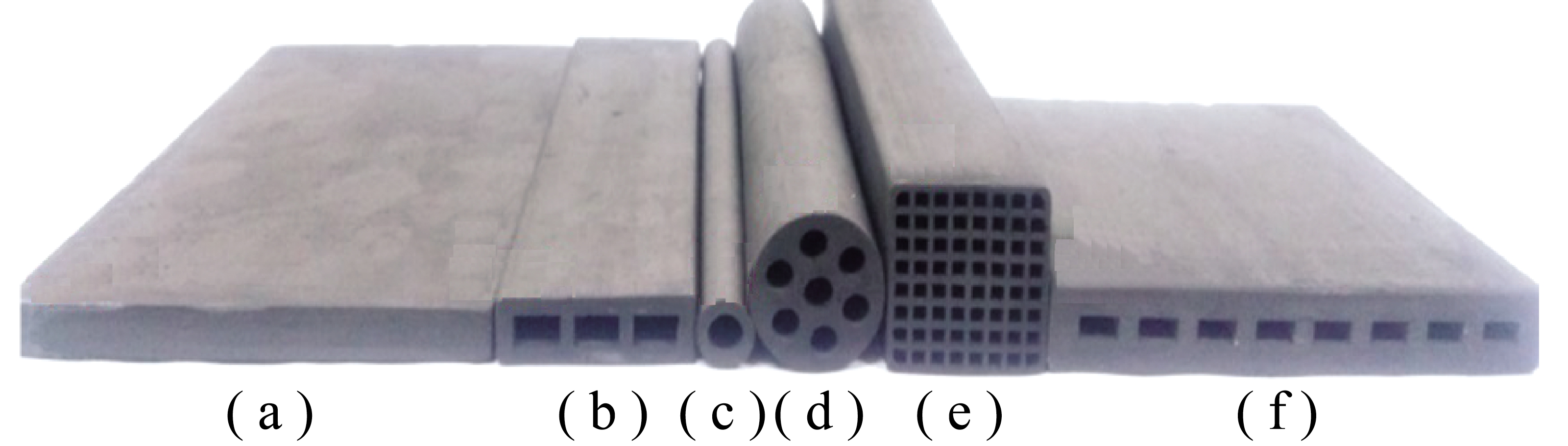

2 流场结构优化

液态水进入流道后,在流场板分配作用下穿过阳极扩散层后在催化层发生分解,电解产生的氧气穿过扩散层后与未参加反应的水一起流出流道后排出电解槽。基于建立的全尺寸多通道三维模型进行不同流场结构的仿真计算,研究流道高度、堵块、脊宽度(图4)对PEM电解槽性能的影响。

图4 质子交换膜电解槽三维模型

Fig.4 3D model of proton exchange membrane electrolyzer

2.1 直行流道高度的影响

控制入口流速相同,探究流道高度对PEM电解槽性能的影响。流道高度设定为1.5、2.0、2.5、3.0、3.5 mm五种尺寸,相应的入口水流量设定为4×10-5、5.33×10-5、6.67×10-5、8×10-5、9.33×10-5 kg/s,电解槽入口水流初始温度为353.15 K,PEM电解槽平均工作电流密度为2 A/cm2。PEM电解槽模型仿真计算结果见表3。

表3 不同流道高度的PEM电解槽模型仿真结果

Table 3 Simulation results of PEM electrolyzer models with different runner heights

仿真结果表明,在研究设定的PEM电解槽尺寸下,流道高度为2 mm时,高电流密度下稳态运行时阳极气体扩散层内的平均氧气质量分数最小为26.651%,膜电极平均温度最低为363.88 K,达2 A/cm2 电流密度所需电解电势最低为2.458 3 V,此时电解槽性能最佳,电压损耗最小。随流道高度增加,扩散层内平均氧气质量分数、膜电极平均温度、电解电势均增大。流道高度越小,越有利于及时排出电解产生的氧气,扩散层孔隙中氧气气泡越少则越有利于水穿过扩散层在催化层发生持续反应,同时水含量增大有利于水流带走多余热量,增加导热能力,提高电解槽性能和运行稳定性。膜电极平均温度与扩散层内平均氧气质量分数呈正相关,这主要是由于水的导热系数远大于氧气,扩散层内氧气质量分数越低,水含量越高,可明显增强电解槽散热,降低电解槽整体温度,从而提升电解槽运行稳定性。

但流道高度减小至1.5 mm时,电解电势、膜电极的平均温度、阳极扩散层的平均氧气质量分数均上升,这是由于流道高度过低时,水流量较小,水流能带走的氧气和热量有限。

控制入口水流速度不变时,电解槽阳极流场的流道高度会影响电解槽内部氧气和水的物质传递过程及传热过程,从而影响电解槽运行时所需电解电势。适当减小流道高度,可增强传质传热过程,提升电解槽性能和稳定运行。该电解槽尺寸下最佳流道高度为2 mm。

2.2 不同形状堵块的影响

扩散层内氧气传质过程对电解槽性能有重要影响,增强电解槽内部流体扰动有助于水流带出氧气。在直行流道顶部设置堵块,可改变水在流道内的运动方向,促进水流向气体扩散层,如图5所示。

图5 扩散层内水和氧气流动示意

Fig.5 Schematic diagram of the flow of water and oxygen in the diffusion layer

建立了3种不同流道结构的PEM电解槽模型,分别在流道顶部设置半圆形、三角形和矩形堵块,如图6所示。

图6 设置不同形状的堵块的直行流道

Fig.6 Installation of straight runners with different shaped blocks

直行流道高度设置为最佳高度2 mm,堵块高度为1 mm,为流道高度的50%,入口水流量设为5.33×10-5 kg/s,入口水温为353.15 K,膜电极平均电流密度为2 A/cm2。PEM电解槽的模型仿真计算结果见表4。

由表4可知,最佳流道高度下,在直行流道顶部设置不同形状堵块后,扩散层内平均氧气质量分数最大下降约2.6个百分点,膜电极平均温度最多降低2.26 K,电势下降0.023 5 V左右。证明在流道顶部设置堵块可增强流体扰动,改变水流流动方向,增加水流流向扩散层的速度,克服传质阻力,水流更易穿过扩散层到达催化层持续发生析氧反应;同时有利于带走热量并增强散热,降低膜电极温度,降低电解电势且提升电解槽稳定性。另外,流道顶部设置不同形状堵块对电解槽性能的影响差别不大,其中设置矩形堵块优化效果最佳。

表4 不同形状堵块的PEM电解槽模型仿真结果

Table 4 Simulation results of PEM electrolyzer models with different shape blocks

2.3 脊宽度的影响

适当增加流体扰动可一定程度上提高电解槽电化学性能,但需考虑到在流道末端增加扰动会导致原本已穿过扩散层进入流道的氧气再次随水流进入扩散层,影响氧气排出,降低电解槽性能。

电解槽稳态运行时阳极气体扩散层内氧气质量分数分布热力图如图7所示,可知脊对应位置的扩散层内氧气质量分数明显高于平均值,特别是流场两侧边界脊对应的扩散层处,氧气质量分数高达68.2%,这主要是由于两侧边界处的扩散层不仅无法与水直接接触,且不同于中间处脊对应的扩散层,氧气可被两边流道内水流带走,所以两侧边界扩散层内积聚了大量氧气,导致电解水反应缓慢。

图7 脊宽2 mm的电解槽扩散层内氧气质量分数分布热力图

Fig.7 Thermal diagram of the oxygen mass fraction distribution in the diffusion layer of electrolyzer with ridge width of 2 mm

因此在不改变流场流道水流总面积的情况下,研究减小单个脊宽度对PEM电解槽性能的影响。不同宽度脊的直行流道结构如图8所示。

图8 不同宽度脊的直行流道

Fig.8 Straight runners with different ridge widths

设定水流量为5.33×10-5 kg/s,入口水温度为353.15 K,电解槽稳态运行时设定膜电极的平均电流密度为2 A/cm2,流道深度为2 mm,建立3种不同宽度脊直行流道的PEM电解槽模型进行模拟,仿真计算结果见表5。

表5 不同宽度脊的PEM电解槽模型仿真结果

Table 5 Simulation results of PEM electrolyzer models with different widths of ridges

仿真结果表明,随单个脊宽度减小,阳极气体扩散层内平均质量分数、膜电极平均温度、电解槽电解电势均明显下降。PEM电解槽脊宽度从2 mm减小至1 mm时,扩散层内平均氧气质量分数下降约8.7个百分点,膜电极平均温度下降6.21 K,电解槽的电势减少0.038 5 V左右。说明减小单个脊的宽度,有利于提高PEM电解槽的电化学性能,达到相同电流密度所需电势更低。

3种不同宽度脊的PEM电解槽模型稳态运行时阳极气体扩散层内氧气质量分数分布的最大值和最小值见表6。可知随脊宽度减小,扩散层中氧气质量分数最大值下降,由2 mm降至1 mm时,氧气质量分数最大值由68.282%降至41.080%,降幅明显,氧气质量分数最小值变化不明显,说明减小单个脊宽度可促进脊对应处扩散层内氧气被水流带出,减少氧气在脊处扩散层内积聚的可能性,从而增强电解槽内部传质传热过程,降低电解电势,提升电解槽稳定性。电解槽脊宽度为1 mm时,电解槽性能较好。

表6 扩散层中氧气质量分数极值

Table 6 Extreme values of the mass fraction of oxygen in the diffusion layer

尽管减小脊宽度有利于提高电解槽性能和稳定性,但减小脊宽度还应考虑流场结构的加工成本和技术可行性。

2.4 综合影响

基于上述结果,设置流道高度为2 mm,脊宽度为1 mm,在流道顶部设置矩形堵块,仿真结果显示,PEM电解槽扩散层内平均氧气质量分数为16.657%,膜电极平均温度为356.54 K,电解槽的电解电势为2.406 6 V,说明电解槽的电解性能进一步提升。

3 结 论

1)在该研究设定的PEM电解槽模型尺寸下,最佳流道高度为2 mm。

2)在流道顶部设置不同形状的堵块可提升电解槽性能,电解槽扩散层内的氧气质量分数下降约2.6个百分点,膜电极平均温度下降2.26 K左右,电解槽电解电势降低0.023 5 V左右,矩形堵块对电解槽的性能提升最大。

3)脊宽度从2 mm减小至1 mm时可使扩散层内平均氧气质量分数下降8.7个百分点,膜电极平均温度下降6.21 K,电解槽的电势降低0.038 5 V。

4)结合最佳流道高度、堵块形状和脊宽度可使扩散层内平均氧气质量分数下降10个百分点,膜电极平均温度下降7.34 K,电解电势降低0.051 7 V。

[1] HU Guoping,CHEN Chao,LU Hiep Thuan,et al. A review of technical advances,barriers,and solutions in the power to hydrogen (P2H) roadmap [J]. Engineering,2020,6(12):1364-1380.

[2] TENHUMBERG Nils,BÜKER Karsten. Ecological and economic evaluation of hydrogen production by different water electrolysis technologies [J]. Chemie Ingenieur Technik,2020,92(10):1586-1595.

[3] MEHMETI Andi,ANGELIS-DIMAKIS Athanasios,ARAMPATZIS George,et al. Life cycle assessment and water footprint of hydrogen production methods:From conventional to emerging technologies [J]. Environments,2018,5(2):24-42.

[4] SIRACUSANO S,VAN DIJK N,BACKHOUSE R,et al. Degradati-on issues of PEM electrolysis MEAs [J]. Renewable Energy,2018,123:52-57.

[5] GARCIA-NAVARRO J C,SCHULZE M,FRIEDRICH K A. Detecting and modeling oxygen bubble evolution and detachment in proton exchange membrane water electrolyzers [J]. International Journal of Hydrogen Energy,2019,44(50):27190-27203.

[6] LI Yifan,KANG Zhenye,MO Jingke,et al. In-situ investigation of bubble dynamics and two-phase flow in proton exchange membrane electrolyzer cells [J]. International Journal of Hydrogen Energy,2018,43(24):11223-11233.

[7] NOURI-KHORASANI Amin,TABU Ojong Emile,SMOLINKA Tom,et al. Model of oxygen bubbles and performance impact in the porous transport layer of PEM water electrolysis cells[J]. International Journal of Hydrogen Energy,2017,42(48):28665-28680.

[8] TISS F,CHOUIKH R,GUIZANI A. A numerical investigation of reactant transport in a PEM fuel cell with partially blocked gas channels[J]. Energy Conversion and Management,2014,80:32-38.

[9] IN Luo,SHIZHONG Chen,ZHONGXIAN Xia,et al. Numerical simulation of a new flow field design with Rib grooves for a proton exchange membrane fuel cell with a serpentine flow field [J]. Applied Sciences,2019,9(22):4683-4684.

[10] OLESEN Anders Christian,RØMER Carsten,K☞R Søren Knuds-en. A numerical study of the gas-liquid,two-phase flow maldistribution in the anode of a high pressure PEM water electrolysis cell[J]. International Journal of Hydrogen Energy,2016,41(1):52-68.

[11] AYERS Katherine,DANILOVIC Nemanja,OUIMET Ryan,et al. Perspectives on low-temperature electrolysis and potential for renewable hydrogen at scale[J]. Annual Review of Chemical and Biomolecular Engineering,2019,10(1):219-239.

[12] MAJASAN J,JASON I S Cho,MAXIMILIAN Maier,et al. Effect of anode flow channel depth on the performance of polymer electrolyte membrane water electrolyser[J]. ECS Transactions,2018,85(13):1593-1603.

[13] 何旭,罗马吉,陈奔. 质子交换膜电解池内氧气泡输运过程特性[J]. 江苏大学学报(自然科学版),2021,42(2):139-144.

HE Xu,LUO Maji,CHEN Ben. Characteristics of oxygen bubble transport process in proton exchange membrane electrolysis cell[J]. Journal of Jiangsu University(Natural Science Edition),2021,41(2):139-144

[14] IMMERZ C,BENSMANN B,TRINKE P,et al. Local current density and electrochemical impedance measurements within 50 cm single-channel PEM electrolysis cell[J]. Journal of The Electrochemical Society,2018,165(16):F1292-F1299.

[15] CARMO Marcelo,FRITZ David L,MERGEL Jürgen,et al. A co-mprehensive review on PEM water electrolysis[J]. International Journal of Hydrogen Energy,2013,38(12):4901-4934.

[16] ESPINOSA-L PEZ Manuel,DARRAS Christophe,POGGI Philippe,et al. Modelling and experimental validation of a 46 kW PEM high pressure water electrolyzer [J]. Renewable Energy,2018,119:160-173.

PEZ Manuel,DARRAS Christophe,POGGI Philippe,et al. Modelling and experimental validation of a 46 kW PEM high pressure water electrolyzer [J]. Renewable Energy,2018,119:160-173.

[17] MARANGIO F,SANTARELLI M,CALI M. Theoretical model and experimental analysis of a high pressure PEM water electrolyser for hydrogen production[J]. International Journal of Hydrogen Energy,2009,34(3):1143-1158.

[18] AWASTHI A,SCOTT Keith,BASU S. Dynamic modeling and simulation of a proton exchange membrane electrolyzer for hydrogen production[J]. International Journal of Hydrogen Energy,2011,36(22):14779-14786.

[19] XU Wu,SCOTT Keith. The effects of ionomer content on PEM water electrolyser membrane electrode assembly performance[J]. International Journal of Hydrogen Energy,2010,35(21):12029-12037.

[20] CHEN Yanan,MOJICA Felipe,LI Guangfu,et al. Experimental study and analytical modeling of an alkaline water electrolysis cell[J]. International Journal of Energy Research,2017,41(14):2365-2373.

[21] TOGHYANI S,AFSHARI E,BANIASADI E,et al. Thermal and electrochemical analysis of different flow field patterns in a PEM electrolyzer[J]. Electrochimica Acta,2018,267:234-245.

[22] TOGHYANI S,AFSHARI E,BANIASADI E. Metal foams as flow distributors in comparison with serpentine and parallel flow fields in proton exchange membrane electrolyzer cells[J]. Electrochimica Acta,2018,290:506-519.

[23] OLIVIER Pierre,BOURASSEAU Cyril,BOUAMAMA Pr Belkac-em. Low-temperature electrolysis system modelling:A review [J]. Renewable and Sustainable Energy Reviews,2017,78:280-300.

[24] AUBRAS F,DESEURE J,KADJO J J A,et al. Two-dimensional model of low-pressure PEM electrolyser:Two-phase flow regime,electrochemical modelling and experimental validation[J]. International Journal of Hydrogen Energy,2017,42(42):26203-26216.

[25] HOSSAIN Mamdud,ISLAM Sheikh Zahidul,POLLARD Patricia. Investigation of species transport in a gas diffusion layer of a polymer electrolyte membrane fuel cell through two-phase modelling[J]. Renewable Energy,2013,51:404-418.

Simulation of the effect of flow channel structure on the performance of PEM electrolyzer

WANG Hua,MA Xiaofeng,HE Yong,et al.Simulation of the effect of flow channel structure on the performance of PEM electrolyzer[J].Clean Coal Technology,2023,29(3):78-84.