风箱结构对预燃室式煤粉燃烧器内空气动力场的影响

0 引 言

工业锅炉是继电站锅炉外第二大燃煤领域,进一步提高煤粉工业锅炉系统装备与技术的先进性,对促进煤炭清洁高效利用具有重要作用[1]。煤粉燃烧器是煤粉锅炉燃烧组织的核心设备,合理的风箱结构有助于助燃空气与煤粉良好掺混,实现煤粉快速、稳定着火[2-3]。尤其是对于预燃室式煤粉燃烧器,预燃室承担着煤粉预热及初级火焰的形成,其内部空气动力场对于煤粉稳定着火及燃烧至关重要[4-7]。

为解决燃烧器出口气流不均的问题,一些学者从改进风箱结构及进风方式角度探究了其对流场的影响。赵静等[8]采用激光颗粒成像技术研究了EI-DRB燃烧器出口流场特性,发现由于气流突然转弯造成燃烧器下部风速高于上部,使得该燃烧器出口速度分布不均匀,故风箱内配风均匀性对燃烧器流场均匀性有直接影响。郭育兵[9]为解决某350 MW亚临界W火焰锅炉高负荷下排烟氧含量低,且随助燃空气量增大出现燃烧不稳、火检丢失的问题,通过延长导流通道,加装导流板等F二次风箱改造,消除了F二次风(垂直墙最下部F挡板所构成的二次风道)上翘的问题,实现了高负荷下二次风分级送入,显著改善了炉内空气动力场,确保了高负荷下煤粉气流稳定着火和火焰稳定。张立栋等[10]采用Fluent软件对某350 MW电厂分离燃尽风风箱进行了流场模拟与结构优化。通过在分离燃尽风风箱内加装导流板,解决了风箱出口速度不均的问题;进一步延长内侧导流板长度,减小外侧导流板半径等措施,降低了风箱阻力及湍流速度,显著优化了分离燃尽风入炉空气动力场。范庆伟等[11]研究了某电厂600 MW旋流燃烧器二次风箱流量分配特性,结果表明,旋流燃烧器迎风侧出口的气流流速比背风侧低10 m/s左右,提高燃烧器风量对于改善二次风分配特性及流动特性具有重要影响。王永英等[12-13]、纪任山等[14]研究了旋流强度等参数对双锥预燃室内冷态空气动力场特征的影响,揭示了双锥预燃室内气流分布的基本特征。

研究表明,通过调整锅炉风箱结构或进风方式,可以优化燃烧器出口气流分布的合理性,显著改善燃烧组织特性[15-17]。对于工业锅炉煤粉燃烧器来说,单只燃烧器承担着重要的燃烧组织功能,决定了工业锅炉燃烧特性是否合理。对于预燃室工业锅炉,煤粉燃烧器尤为关键,预燃室承担着煤粉着火、稳燃等关键功能,预燃室内气流流场的均匀性对煤粉与助燃空气混合至关重要。而风箱作为助燃风进入预燃室前的重要稳压、导流设备,其结构的合理性对助燃风进入旋流叶片是否均匀以及经过旋流叶片后形成的旋转气流动力场是否均匀等具有重要影响。当前针对预燃室式旋流燃烧器风箱结构对预燃室内气流动力场分布均匀性的研究还较为缺乏,助燃风经风箱进入旋流叶片前的均匀性以及在预燃室内分布均匀性不明晰,气流三维速度分布特征也不明确。

笔者以14 MW预燃室式煤粉燃烧器为研究对象,采用数值计算方法,研究不同进风方式及风箱结构对预燃室内空气动力场的影响,探究合理的进风方式及风箱结构,揭示风箱结构对助燃风进入切向旋流叶片前的气流分布均匀性,以及经过切向旋流叶片后预燃室内旋流动力场的分布特性,为进一步优化预燃室式煤粉燃烧器内气流组织,改善燃烧器燃烧组织特性等提供改进依据。

1 网格模型及边界条件

1.1 模型建立及网格无关性检验

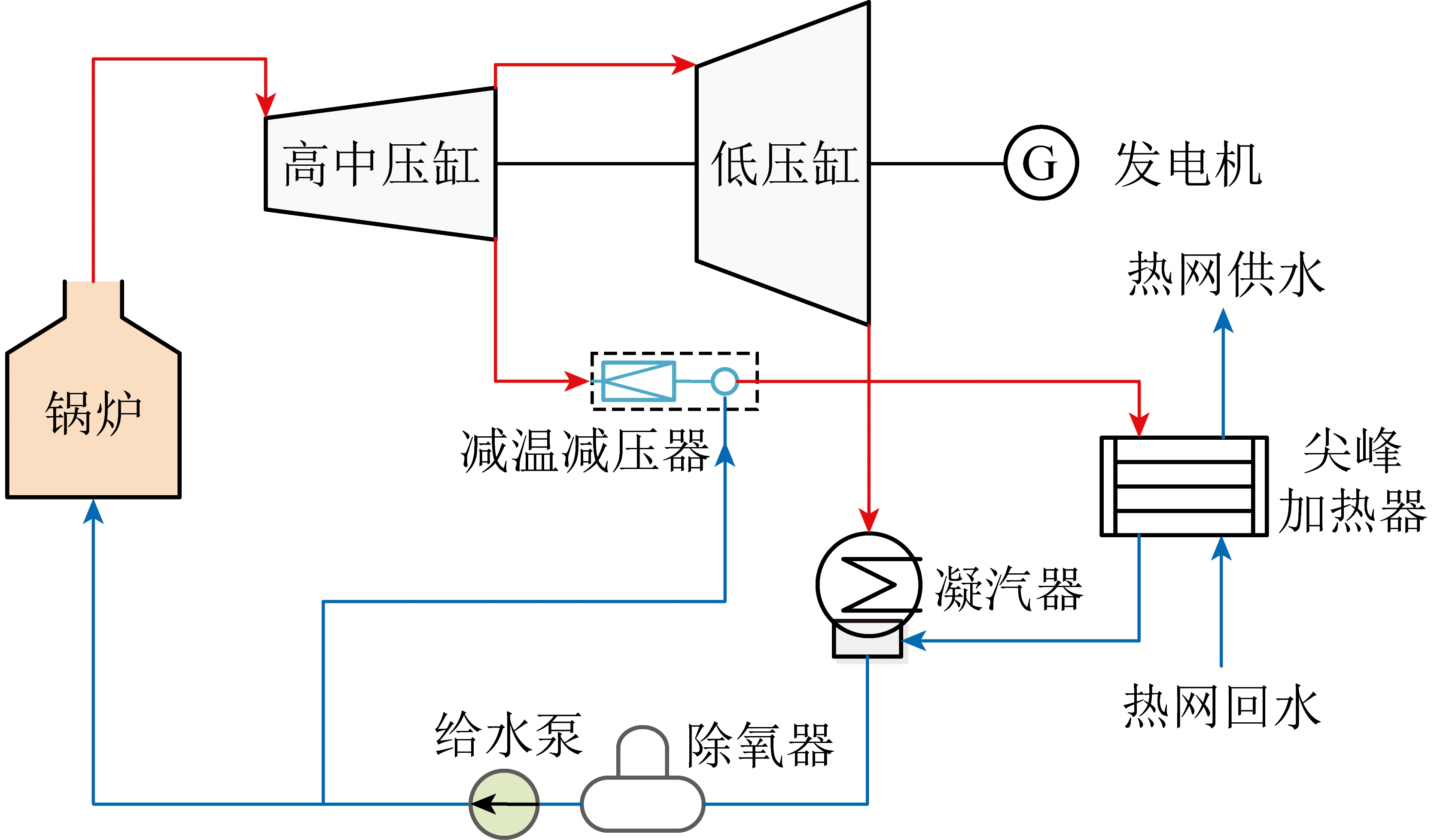

14 MW逆喷旋流煤粉燃烧器结构如图1所示。由图1可知,该燃烧器主要由一次风管、二次风箱、切向旋流叶片和预燃室等组成。工作原理为:煤粉与一次风由一次风管进入,经特殊结构实现逆喷;自二次风道来的二次风先进入二次风箱,后经旋流叶片旋转进入预燃室内,与一次风粉混合实现燃烧,最后一并由预燃室出口喷入炉膛进行后续燃烧。由于一次风占比仅为总风量的8%左右,绝大部分助燃空气以二次风的形式进入预燃室内参与燃烧,因此,二次风对预燃室内空气动力场的均匀性起决定性作用。为了解决实际应用中燃烧器出口气流偏斜、出口圆周上旋转气流分布不均等问题,采用数值计算的方法,探究了风箱结构对其预燃室内空气动力场的影响。

图1 14 MW预燃室式煤粉燃烧器结构

Fig.1 Structure of 14 MW pre-chamber pulverized coal burner

采用ICEM软件划分的14 MW逆喷旋流煤粉燃烧器1∶1计算域网格示意如图2所示。计算前首先需要开展网格独立性检验。本文划分了100万、150万以及200万3种不同网格数量的燃烧器计算域,采用冷态模拟检验的方式对比了预燃室中心轴线上10个位置处的速度分布情况。原风箱各截面速度均值如图3所示,可知150万与200万的网格所对应的结果一致性很强。为了在同等计算结果水平下降低计算量,本文选用的网格数量为150万。同样对于新风箱燃烧器开展了网格独立性检验,发现180万网格即可排除网格数量对计算结果的影响。

图2 14 MW预燃室式煤粉燃烧器ICEM计算域网格示意

Fig.2 Grid diagram of ICEM calculation domain for 14 MW pre-chamber pulverized coal burner

图3 原风箱网格独立性检验

Fig.3 Grid independence test of original air box

1.2 煤质数据及边界条件设置

本文使用的煤种为神木烟煤,煤粉平均粒径为75 μm,其工业及元素分析见表1。经计算,该煤种理论空气量为6.6 Nm3/kg,因此,当过量空气系数选为1.2、供料量1 800 kg/h、风温25 ℃时,总助燃空气量约为15 561 m3/h。该燃烧器实际使用中一次风量为恒定值900 m3/h,因此二次风总量为14 661 m3/h保持不变,二次风经过切向旋流叶片,旋流强度为1.6。数值计算中边界条件的设置见表2。

表1 煤质分析

Table 1 Coal quality analysis

表2 边界条件设置

Table 2 Setting of boundary conditions

2 数学模型及计算方法

本文采用Fluent数值计算软件,对预燃室内空气动力场展开计算,数学模型主要包括流体力学控制方程、湍流模型、离散项流动模型三大部分。

2.1 流体力学控制方程

1)连续性方程[18-19]为

(1)

式中,ρ为流体密度,kg/m3,t为时间,s;u、v、w分别为x、y、z方向上的速度矢量,m/s。

2)动量方程[18-19]为

(2)

(3)

(4)

式中,μ为动力黏度,N·s/m2。

3)能量方程[18-19]为

(5)

式中,T为温度,K;cp为比热容,J/(kg·K);k为流体的传热系数,W/(m2·K);ST为流体内热源及流体机械能耗散转化的热能,J。

2.2 湍流模型

本文二次风经过切向旋流叶片后转变为强旋转射流,因此湍流模型必须适用于求解强旋流。根据前人大量试验及模型验证,发现k-ε模型能较好地求解湍流流动,且发展出了Realizable k-ε模型,针对强旋转射流可以获得更准确的结果。因此,本文采用Realizable k-ε双方程湍流模型[20]求解预燃室内湍流流动。

2.3 离散项流动模型

预燃室内空气动力场属于复杂的湍流气固两相流,目前针对该情况有2种求解方法:① 采用欧拉-欧拉的连续介质模型,将颗粒视为连续介质项故无法获得颗粒的运动轨迹;② 采用欧拉-拉格朗日的颗粒轨道模型,采用驻点法精确刻画煤粉的运动轨迹。其中,颗粒轨道模型常用于此类复杂的湍流气固两相流中,其子模型——随机轨道模型更广泛应用于该领域,故本文采用随机颗粒轨道模型求解离散项运动。

3 结果与讨论

3.1 原风箱结构下预燃室内速度场分布

经过预燃室中心轴线且与其垂直的6条横线上,即x/D分别为0.80、1.14、1.64、1.76、2.00和2.50处预燃室内速度场分布曲线如图4所示(黑线为预燃室内气流(包含一、二次风)的合速度,红线为气流的轴向速度)。

图4 不同截面处预燃室内速度场分布曲线(原结构)

Fig.4 Velocity field distribution curves in pre-chamber at different sections(original structure)

由图4可知,在径向方向上,气流轴向(x方向)速度整体呈现先由中心低速逐渐增大至峰值,然后下降的趋势,具体表现为预燃室内中心区域(-0.2 m<R(径向距离)<0.2 m)速度低、两侧(-0.4 m<R<-0.2 m,0.2 m<R<0.4 m)速度高、靠近最外侧速度低的特征。这主要由该燃烧器特殊的进风结构及特定的气流掺混特性造成。二次风由二次风管道先经风箱整流、稳压,然后经过切向旋流叶片形成强旋转气流,再进入预燃室内。切向旋流叶片出口靠近预燃室壁面,因此形成的强旋转气流先紧贴预燃室壁面旋转,由于二次风强旋转运动,产生径向与轴向压力梯度,具体表现为二次风强旋流情况下,轴向反压力梯度大到足以发生沿轴线的反向流动,建立起回流区,且越靠近中心轴线处气流轴向速度低,而随着径向距离的增加,大量二次风与部分回流的气流掺混,形成了一个高速区。

气流合速度方面,除x/D=0.80截面外,气流合速度整体呈现中心低、两侧高的趋势。合速度分布与轴向速度分布存在差异,这是由于旋流二次风约占总风量的94%,且是强旋流,切向速度分量大于轴向,故合速度分布与轴向速度分布并不一致。靠近预燃室壁面处轴向速度降到较小值,而合速度几乎接近最高值,这时靠近预燃室壁面风量显著多于中心,故风速高。

3.2 改进风箱结构下预燃室内流场分布

改进风箱结构后,经过预燃室中心轴线且与其垂直的6条横线上,即x/D分别等于0.80、1.14、1.64、1.76、2.00、2.50处预燃室内速度场分布曲线如图5所示。

图5 不同截面处预燃室内速度场分布曲线(改进结构)

Fig.5 Velocity field distribution curves in pre-chamber at different sections(new structure)

由图5可知,改进风箱结构后,x/D=1.64及以后截面气流速度分布特征均与风箱未改造前趋势相似,即预燃室内气流速度分布随径向距离的增加,整体呈由中心低速逐渐增大至峰值,然后再下降的趋势;而当x/D=0.8时,气流分布特征发生变化,气流合速度随径向距离的增加,呈现中心略高然后逐渐减小至最低值,然后再上升,最后在靠近预燃室壁面时出现下降趋势,当x/D=1.14时,只是在靠近预燃室壁面处未出现最后下降现象,其他趋势与x/D=0.8 截面趋势一致。

对比气流分布均匀性可知,预燃室前段气流速度分布对称性得到改善,使得预燃室内气流整体分布趋向对称、均匀。

3.3 预燃室内气流分布均匀性对比

预燃室内气流分布均匀性方面,针对原风箱结构,当x/D<1.64时,预燃室内气流合速度及轴向速度沿中心轴线(R=0)的对称性不好,越靠近预燃室前段,气流存在明显的偏斜,具体表现为下半部分速度分布略高于上半部分;当x/D>1.64时,随着气流逐渐充分发展,预燃室内气流偏斜情况基本消除。对于改进风箱结构,各截面的速度分布不对称性几乎消除。预燃室前段正是初级火焰形成、稳定火焰的关键阶段,该部分气流不均匀分布对于组织燃烧、控制NOx和实现煤粉高效燃烧均产生不利影响。

采用不均匀值σ(标准差除以平均值)定量考察温度、速度的不均匀度,具体为

(6)

式中,n为某断面测点数;xi为各测点的数值;![]() 为所有测点平均值。

为所有测点平均值。

两风箱各截面速度不均匀度如图6所示,可知改进风箱各截面速度不均匀度均小于原风箱,特别是在x/D=2.50时,原风箱不均匀度达到了0.362,而改进风箱仅有0.220,即在预燃室后半部分,改进风箱内气流的均匀性相比于原风箱结构下更佳。

图6 两风箱各截面速度不均匀度

Fig.6 Speed unevenness of each section of two bellows

为了直观反映气流经风箱结构后预燃室内运动轨迹,选取气流自进叶片后,预燃室内气流轨迹,如图7所示。由图7(a)可知,原风箱结构下,出叶片后气流在预燃室前段气流迹线分布并不规整,但随着气流不断发展,在预燃室中段后,旋转角度以及气流分布接近均匀,这一现象同预燃室内速度分布规律(图3)一致。

图7 预燃室内气流迹线

Fig.7 Air flow trace in pre-chamber

由图7(b)可知,改进风箱结构后,进叶片前及出叶片后气流在预燃室内气流旋转角度和分布较为规整,这与大风箱改善风箱内气压平衡、增加进叶片前气流分布均匀性有较大关系,同时这一现象与预燃室内速度分布规律(图5)一致。

二次风经二次风管道进入风箱后,绕过导流锥进入叶片,形成强旋转气流。预燃室内旋转气流的对称性和风箱结构影响二次风整流、稳压作用,而切向旋流叶片呈严格的对称、均匀分布,故进入叶片的气流分布是否均匀直接决定二次风在预燃室分布的均匀性。选取垂直于叶片的截面(图8)进一步考察不同风箱结构对二次风进入叶片均匀性的影响情况,如图9所示。

图8 垂直叶片截面示意

Fig.8 Schematic diagram of vertical blade section

图9 垂直叶片截面的速度分布

Fig.9 Velocity distribution vertical to blade section

对比图9可知,二次风经两叶片之间的入口进入叶片后形成旋转气流,原风箱结构下部分叶片之间的速度明显高于其他叶片,即原风箱结构下进入叶片之间的风量不相等,同时燃烧器中心区域的速度分布也存在显著的不均匀性。而对于改进风箱后,任意两切向旋流叶片之间二次风风速不存在明显的高速区,即叶片之间的进风量接近相等,这为出叶片后(燃烧器中心黄色速度区域)气流的对称性创造了基本条件。通过改变风箱结构设计、增大风箱容积,提高了风箱稳压能力,较好消除了二次风由风管进风不均导致预燃室内气流分布不均的情况。

4 结 论

1)原风箱及改进风箱结构下,截面气流速度分布趋势相似:二次风风速在预燃室中心(R/D=0)呈低速区;随径向距离R/D增加,气流速度逐渐增大至速度峰值;随径向距离R/D进一步增加,气流速度逐渐减小,在靠近预燃室壁面处(R/D最大)气流速度略低于速度峰值。

2)通过改变风箱结构设计、增大风箱容积,提高了风箱稳压能力,使进入旋流叶片的气流分布更加均匀,在x/D=2.50时,原风箱不均匀度达0.362,而改进风箱仅0.220,即在预燃室后半部分,相比原风箱结构,改进风箱内气流的均匀性更好。

3)扩大风箱容积,在确保同等风量的情况下,可降低风箱截面速度,有效消除二次风由风管进风时不均导致预燃室内气流分布不均的情况。

[1] 王翰锋.中国燃煤工业锅炉政策解析与展望[J].洁净煤技术,2020,26(1):1-8.

WANG Hanfeng.Policy analysis and prospects of China′s coal-fired industrial boiler[J].Clean Coal Technology,2020,26(1):1-8.

[2] SMOOT L D,PRATT D J.粉煤燃烧与气化[M].傅维标译.北京:清华大学出版社,1979.

[3] 冯俊凯,沈幼庭.锅炉原理及计算[M].3版.北京:科学出版社,2003.

[4] 丛日成,刘娟,邹天舒,等.旋流燃烧器冷态空气动力场试验研究[J].东北电力技术,2019,40(5):23-27,44.

CONG Richeng,LIU Juan,ZOU Tianshu,et al.Experimental study on cold aerodynamic field of swirl burner[J].Northeast Electric Power Technology,2019,40(5):23-27,44.

[5] 王浩然.一种新型旋流燃烧器燃烧室内流动及燃烧数值模拟[D].哈尔滨:哈尔滨理工大学,2019.

[6] 王永英,杨石,张深.空气冷却式煤粉燃烧室数值模拟研究[J].洁净煤技术,2020,26(2):50-57.

WANG Yongying,YANG Shi,ZHANG Shen.Numerical simulation on pulverized coal combustion chamber with air cooling[J].Clean Coal Technology,2020,26(2):50-57.

[7] 郭强,李前宇.HALF-PAX旋流燃烧器冷态空气动力场试验研究[J].电站系统工程,2017,33(6):43-46.

GUO Qiang,LI Qianyu.Experimental study oncold aerodynamic field of HALF-PAX swirl burner[J].Power System Engineering,2017,33(6):43-46.

[8] 赵静,杨宗恒,张海.浓缩型双调风旋流燃烧器的冷模试验研究[J].动力工程,2008,28(5):690-695.

ZHAO Jing,YANG Zongheng,ZHANG Hai.Cold model test study of concentrated double regulation swirl burner[J].Power Engineering,2008,28(5):690-695.

[9] 郭育兵.W火焰锅炉二次风箱结构改造分析[J].科技情报开发与经济,2012,22(21):151-153.

GUO Yubing.Structural transformation analysis of secondary air box of W-flame boiler[J].Science and Technology Information Development and Economy,2012,22(21):151-153.

[10] 张立栋,李伟伟,周阳,等.某350 MW电厂分离燃尽风风箱流场模拟与结构优化[J].电站系统工程,2014,30(6):8-10.

ZHANG Lidong,LI Weiwei,ZHOU Yang,et al.Flow field simulation and structural optimization of a 350 MW power plant′s separated burnout wind box[J].Power Station System Engineering,2014,30(6):8-10.

[11] 范庆伟,张帆,刘定坡,等.锅炉二次风箱流量分配特性数值模拟[J].热力发电,2014,43(5):87-90.

FAN Qingwei,ZHANG Fan,LIU Dingpo,et al.Numerical simulation of flow distribution characteristics of boiler secondary bellows[J].Thermal Power Generation,2014,43(5):87-90.

[12] 王永英,周建明,杨晋芳.双锥燃烧室冷态流场的实验研究[J].洁净煤技术,2012,18(2):81-84.

WANG Yongying,ZHOU Jianming,YANG Jinfang.Experimental study on cold flow field of double cone combustor[J].Clean Coal Technology,2012,18(2):81-84.

[13] 王永英,张鑫,姜思源.双锥燃烧室旋流强度的计算[J].洁净煤技术,2013,19(6):79-84.

WANG Yongying,ZHANG Xin,JIANG Siyuan.Calculation of swirl intensity in double cone combustor[J].Clean Coal Technology,2013,19(6):79-84.

[14] 纪任山,王乃继,肖翠微,等.高效煤粉工业锅炉技术现状及应用[J].洁净煤技术,2009,5(5):52-56.

JI Renshan,WANG Naiji,XIAO Cuiwei,et al.Technical status and application of high efficiency pulverized coal fired industrial boiler[J].Clean Coal Technology,2009,5(5):52-56.

[15] 陈宁,马紫阳,周密,等.小型旋流燃烧器冷热态流场数值模拟[J].舰船科学技术,2020,42(4):70-74.

CHEN Ning,MA Ziyang,ZHOU Mi,et al.Numerical simulation of cold and hot flow field of small swirl burner[J].Ship Science and Technology,2020,42(4):70-74.

[16] 朱宣而,黄亚继,岳峻峰,等.旋流对冲锅炉侧墙贴壁风结构优化及布置数值模拟[J].洁净煤技术,2021,27(3):174-181.

ZHU Xuaner,HUANG Yaji,YUE Junfeng,et al.Numerical simulation of structure optimization and layout of near-wall air nozzle on an opposed wall-fired boilerr[J].Clean Coal Technology,2021,27(3):174-181.

[17] 谢宁,宋洪鹏,兰勇.某电厂锅炉燃烧器及B层炉膛空气动力场特性鉴定[J].电站系统工程,2019,35(1):27-30.

XIE Ning,SONG Hongpeng,LAN Yong.Identification of aerodynamic field characteristics of boiler burner and furnace on floor B in a power plant[J].Power System Engineering,2019,35(1):27-30.

[18] 戴干策,陈敏恒.化工流体力学[M].2版.北京:化学工业出版社,2005.

[19] 王鹏涛,王乃继,程晓磊,等.煤粉工业锅炉空气深度分级数值模拟研究[J].洁净煤技术,2018,24(5):68-76.

WANG Pengtao,WANG Naiji,CHENG Xiaolei,et al.Numerical simulation of deep air-staged technology in pulverized coal industrial boiler[J].Clean Coal Technology,2018,24(5):68-76.

[20] 姜思源.煤粉工业锅炉对大同难燃煤适应性研究[D].北京:煤炭科学研究总院,2014.

Effect of air box structure on aerodynamic field in pre-chamber pulverized coal burner

移动阅读

CUI Yuhong.Effect of air box structure on aerodynamic field in pre-chamber pulverized coal burner[J].Clean Coal Technology,2021,27(6):147-154.