基于粒径匹配复合剂的循环流化床锅炉脱硫试验

0 引 言

根据国家能源局颁布的《煤电节能减排升级与改造行动计划(2014—2020)》,要求2020年前现役燃煤电厂全部实现超低排放,即在基准氧含量6%条件下,需达到NOx排放质量浓度不高于50 mg/m3、SO2排放质量浓度不高于35 mg/m3、烟尘排放质量浓度不高于10 mg/m3。对于循环流化床锅炉,依靠传统炉内干法脱硫装置实现SO2超低排放并长周期稳定运行存在较大难度,主要是因为脱硫剂石灰石高温分解为CaO,与煤燃烧生成的SO2进行脱硫反应时,脱硫效率与石灰石煅烧特性、孔结构及氧化钙的烧结特性均有直接关系,尤其高温下脱硫剂石灰石煅烧出的CaO晶粒易长大烧结,且发生CaO结构间气孔破坏、堵塞,均导致CaO活性下降,直接影响脱硫效率[1-4]。另外炉膛内900 ℃及以上高温,脱硫产物CaSO3化学性质不稳定,会重新分解为CaO和SO2,导致脱硫效率降低。因此,很多CFB锅炉在炉内干法脱硫后,再次进行尾部半干法、湿法工艺脱硫,从而实现烟气超低排放[5-6]。

很多学者开展了炉膛内深度脱硫研究,谢国威和顾从阳[7]通过提高床压降低床温、对二次风优化调整以及调整脱硫剂粒度来降低锅炉内钙硫比并提高脱硫效率。柳成亮等[8]模拟CFB燃烧气氛环境与条件,在Catlab反应器中分析了4种粒径等级(<0.105、0.105~0.200、0.200~0.900、0.900~2.000 mm)的石灰石脱硫效果及反应动力学,研究表明,石灰石中含有一定量SiO2时,在800~950 ℃燃烧温度下SiO2化学性质稳定,不参与脱硫反应;石灰石热分解后,CaO起支架支撑作用,气态SO2易扩散并与更多的CaO发生化合反应。陈国艳等[9]在原有石灰石脱硫剂的基础上,增加了Fe2O3、CaF2、Al2O3等催化剂,制备了一种复合矿化固硫剂,并在465 t/h循环流化床锅炉上进行试验,结果表明,当钙硫比大于2.5时,添加复合矿化固硫剂可满足超低排放要求,复合矿化固硫剂添加量为5%时,脱硫效率达95%以上,并降低锅炉煤耗5%左右。蔡毅等[10]以CaO和MgO等碱性物质为脱硫剂进行循环流化床炉内脱硫,并利用热重分析法、微观结构表征法研究其固硫反应特性,结果表明:在800~900 ℃,石灰石钙转化率随温度升高而增强;石灰石粒径越小,钙转化率越高,由于石灰石煅烧后在晶粒表面形成的裂纹促进了SO2扩散,提高了脱硫效率。陈建和[11]通过现场试验总结出提高CFB 锅炉脱硫效果的措施,如控制适宜的Ca/S物质的量比、控制恰当的炉膛氧含量、严格控制床温的波动区间以及适宜的石灰石粒径等,并提出了复杂燃料工况下确保脱硫效果、降低SO2排放的措施。

笔者利用共沉淀法制备了CeO2-MnO2-Fe2O3复合剂,并根据燃煤发电循环流化床锅炉脱硫剂石灰石的粒度要求,将复合剂成型加工至匹配粒度,利用复合剂中稀土Ce元素及过渡族Mn、Fe元素的催化氧化作用,促进脱硫效率的提高,同时复合剂粒径与固硫剂一致,制备的复合剂随烟气经旋风分离器进气固分离后又返回炉膛,可再次用于深度催化脱硫,提高了复合剂的使用率,该复合剂还可通过提高脱硫效率减少脱硫剂的使用,从而提高锅炉热效率。

1 试 验

1.1 粒径匹配复合剂制备

采用共沉淀法制备CeO2-MnO2-Fe2O3复合剂,配制Ce(NO3)3、Mn(NO3)2和Fe(NO3)3混合溶液并加热至80~90 ℃,搅拌滴加10%氨水沉淀剂,常温陈化并于120~150 ℃干燥后得到CeO2-MnO2-Fe2O3固溶体,加入相应的分散剂、黏结剂后经高速混合机混合,在旋转式颗粒机上加工制粒得到φ0.6~1.0 mm椭球状结构,并在球形抛丸机抛丸处理得到φ0.8~1.2 mm球状CeO2-MnO2-Fe2O3复合剂。

1.2 表征与测试

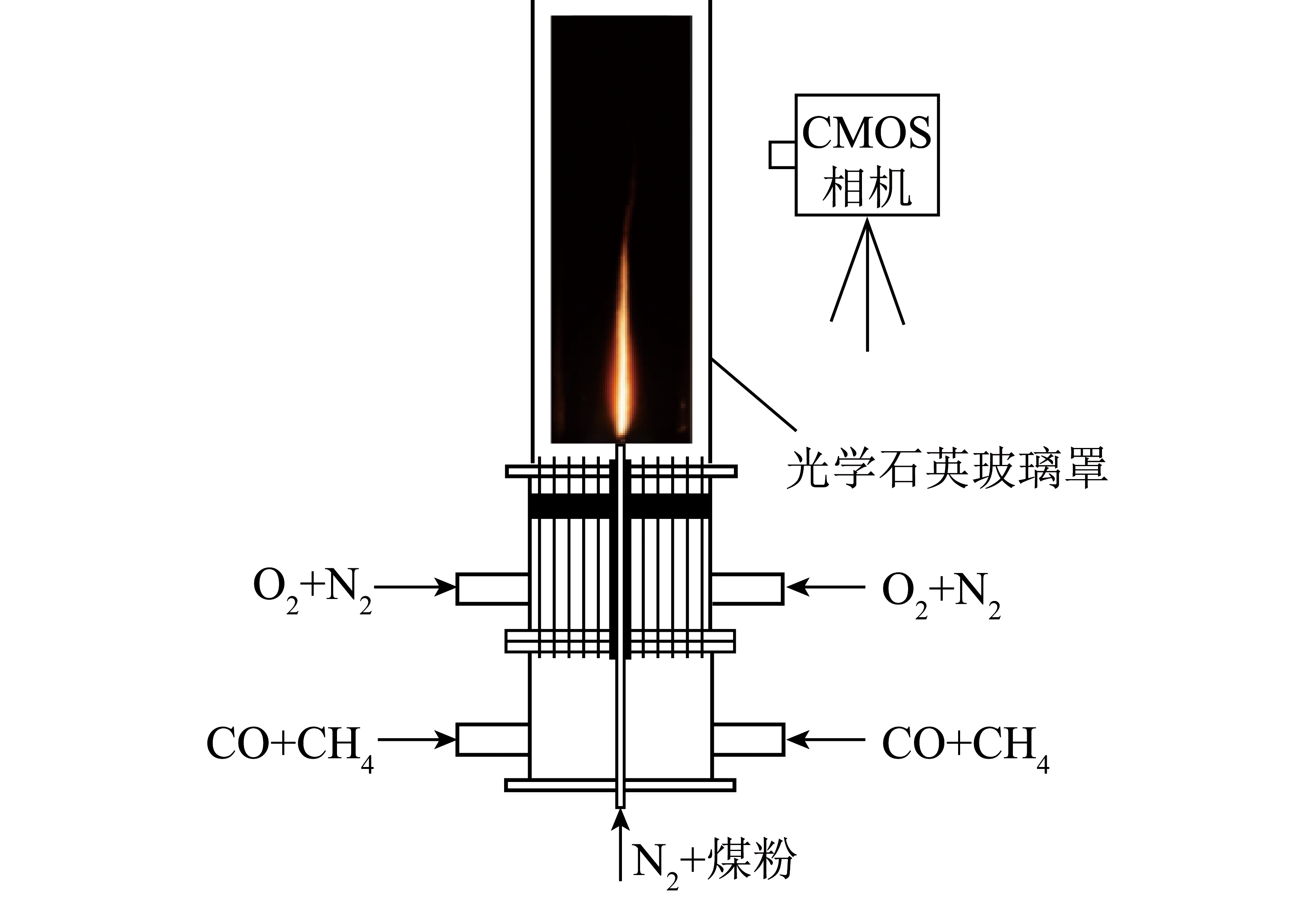

采用JEOL JSM-5900型扫描电子显微(Scanning Electron Microscopy,SEM)观察燃烧灰渣微观形貌,采用循环流化床燃烧试验平台进行循环流化床锅炉燃烧脱硫中试试验。

1.3 复合剂活性评价

将某电厂实际生产用煤及脱硫剂石灰石粉直接用于中试燃烧试验,煤样工业分析与元素分析见表1。

表1 煤样工业分析与元素分析

Table 1 Proximate and ultimate analysis of coal sample

石灰石粉料粒度分布为:>1 mm占46.79%,0.2~1.0 mm占32.70%,<0.2 mm占20.50%,脱硫剂石灰石干基质量分数为51.07%。

将成型加工后的 CeO2-MnO2-Fe2O3复合剂进行循环流化床锅炉燃烧试验,即将煤样、脱硫剂石灰石粉与复合剂充分混合加入循环流化床锅炉中,燃烧温度分别为850、880、920 ℃,试验过程中检测烟气中NO、SO2、CO、O2浓度,同时收集灰渣进行扫描电镜形貌分析及对燃烧中复合剂进行综合评价分析。

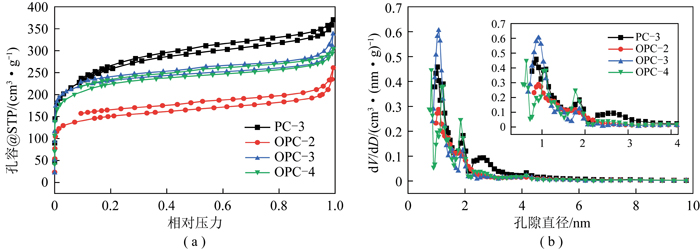

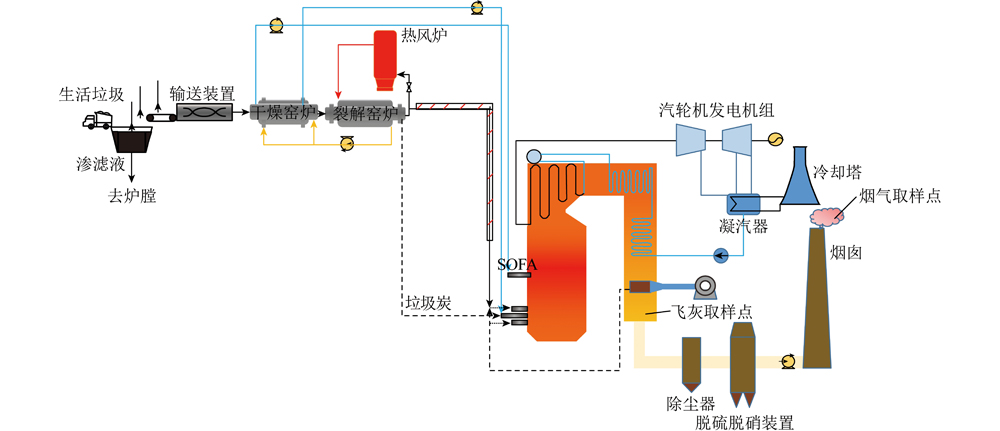

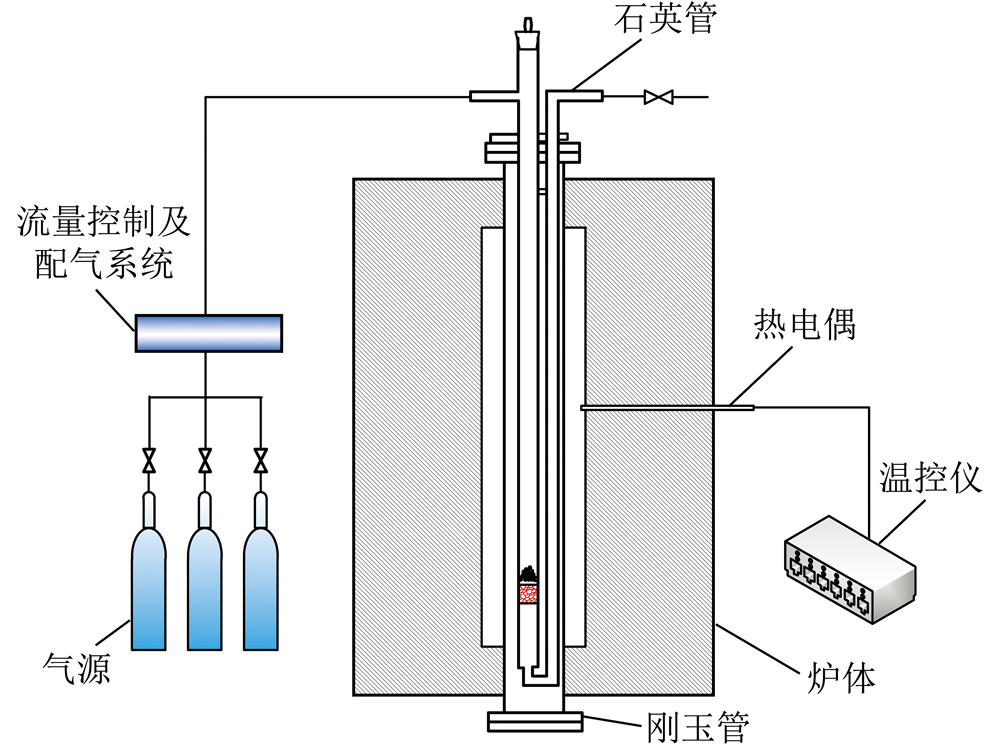

试验中燃烧给煤量为2.0 kg/h左右,返料风量为0.095 Nm3/h,一次风量为12.8 Nm3/h,二次风量为0.5 Nm3/h,风室压力为6 550 Pa。采用高硫煤(硫含量1.42%)作为试验煤样,燃烧试验采用石灰石粉为脱硫剂,脱硫钙硫比为2.5,复合剂添加量为石灰石粉的0.5%。循环流化床燃烧试验平台如图1所示。

图1 循环流化床燃烧试验平台

Fig.1 Experiment platform of CFB combustion

2 试验结果与分析

2.1 CeO2-MnO2-Fe2O3复合剂成型加工试验

若CeO2-MnO2-Fe2O3复合剂以粉体形式与煤粉及石灰石粉充分混合后加入循环流化床锅炉进行燃烧试验,该复合剂为一次性利用,应用成本较高,无法大规模工业化推广应用。基于与循环流化床燃煤发电锅炉石灰石粉粒度相匹配原则,确定CeO2-MnO2-Fe2O3球状复合剂粒度为φ0.8~1.2 mm,堆积密度为1.80~2.10 g/cm3,在此基础上针对固溶体粒度与堆积密度进行试验,选择不同黏合剂进行成型加工,干燥焙烧后测试其强度。干燥焙烧后的复合剂性能参数测试结果见表2。

表2 复合剂成型加工性能参数

Table 2 Characteristic parameters of CeO2-MnO2-Fe2O3 complex shaping

按照循环流化床锅炉旋风分离器技术要求,脱硫剂石灰石粒度大于0.2 mm基本能实现分离回用,但受电厂生产成本限制,现场用石灰石均含有粒径小于0.2 mm的粉料。本文采用某电厂生产实际用石灰石,其粒度大于0.2 mm的粉料占79.49%,制备的复合剂粒度为φ0.8~1.2 mm,与实际燃烧脱硫剂石灰石粒径匹配,这也是从复合剂在循环流化床锅炉炉膛内的停留时间考虑,受循环流化床锅炉旋风分离器分离效率制约,若复合剂颗粒过细,在炉膛燃烧过程中停留时间较短,且不易被旋风分离器捕集,导致随飞灰逃逸出炉膛造成浪费;若复合剂颗粒较大,在燃烧过程中会掉入灰渣,无法充分发挥复合剂的催化分散作用,因此复合剂与脱硫剂粒度一致,在燃烧过程中最大程度保证其在炉膛中的停留时间。复合剂抗压强度为3.0 MPa左右,在燃烧区固气物料混合状态下起催化氧化作用的同时还可承受多次冲刷磨损,且随烟气进入旋风分离器后又可通过返料装置重新进入燃烧区,发挥催化氧化作用,达到复合剂循环利用目的。

2.2 循环流化床锅炉深度脱硫中试试验

将φ0.8~1.2 mm的 CeO2-MnO2-Fe2O3复合剂与煤样、脱硫剂石灰石粉混合后进行循环流化床锅炉燃烧中试试验,该复合剂粒径与石灰石粒径一致,煤粉粒径≤2 mm,燃烧温度为850、880、920 ℃,钙硫比为2.5,对高硫煤、高硫煤 石灰石、高硫煤 石灰石 CeO2-MnO2-Fe2O3燃烧介质下烟气中NO、SO2、CO、O2体积分数进行检测,结果见表3。

表3 不同燃烧工况下烟气体积分数

Table 3 Flue gas volume fraction of different combustion conditions

由表3可知,锅炉燃烧温度在850、880、920 ℃时,原煤燃烧烟气中的SO2体积分数(6% O2折算)分别为1 213×10-6、1 288×10-6、1 635×10-6,随着燃烧温度升高,烟气中SO2体积分数呈上升趋势。在燃烧过程中加入脱硫剂石灰石后,3种燃烧温度下烟气中的SO2体积分数(6% O2折算)分别为869×10-6、943×10-6、986×10-6,比原煤工况分别减少28.4%、26.8%、39.7%。添加0.5% CeO2-MnO2-Fe2O3复合剂后,SO2体积分数明显下降,分别为677×10-6、728×10-6、799×10-6,比相应的原煤 石灰石工况分别减少22.1%、22.8%、19.0%,说明CeO2-MnO2-Fe2O3复合剂对循环流化床锅炉燃烧脱硫具有明显的催化作用。

循环流化床锅炉燃烧脱硫是一个复杂的物理、化学过程,煤在燃烧中释放SO2,与脱硫剂CaCO3热分解出的CaO反应生成CaSO4,其核心反应是SO2与O2结合生成SO3,该反应过程中CeO2-MnO2-Fe2O3复合剂中主催化剂CeO2存在2种氧化价态(Ce3 与Ce4 )的转变,CeO2表面及体相的晶格氧原子可迁移至催化剂表面呈 3价态,大量氧自由基参与并促使SO2与O2结合生成SO3,同时氧空位从气相中夺取氧,转入晶格失去氧原子呈 3价态,Ce原子重新变为Ce3 ,因此CeO2通过Ce的价态变化,转移电子储放氧起到催化作用。复合剂中MnO2、Fe2O3可与CeO2 形成固溶体,提高了CeO2催化剂表面活性氧的流动性,从而使反应过程中产生的SO3 通过MnOx→MnOx(SO3)→MnOx化学循环引出反应体系,从而避免SO3 在CeO2催化活性位上的吸附,提高CeO2催化剂的稳定性[12]。

另外,CeO2-MnO2-Fe2O3复合剂对石灰石及生成硫酸盐具有分散作用,在CaO与SO2形成CaSO3过程中,分子尺度团聚和气体分子进入石灰石颗粒的内层通道堵塞是阻碍脱硫反应进行的重要原因,大量石灰石热分解后生成的CaO因团聚难与SO2结合而无法有效利用,缺少CaO与SO2反应的有效通道及空间,该复合剂中含有适用于硫酸盐的分散剂、活化改性剂,具有活化、分散防团聚作用,从而提高CaO的有效利用。复合剂中的分散剂(SDS等)通过在石灰石粒子表面的吸附作用,使粒子带相同的电荷,从而使其相互排斥而分散,由于排斥力作用,分散剂吸附在固体微粒表面,同时阻止微粒的重新聚集,形成稳定的分散体,可有效减少因CaSO4分子尺度团聚导致的电石渣热分解CaO内层孔隙堵塞,从而增大了CaO与SO2的接触几率,提高了脱硫效率。

复合剂主要由CeO2、MnO2、Fe2O3组成,过渡族氧化物MnO2、Fe2O3可与脱硫产物CaSO4形成稳定的多元共熔体稳定结构,促进中间产物CaSO3氧化生成稳定态CaSO4,有助于脱硫反应的正向进行,在高温燃烧过程中MnO2、Fe2O3与煤灰的硅酸盐、硅铝酸盐、硫酸盐形成多元共熔体结构,促使脱硫反应正向进行。其反应方程为

CaSO3 O2![]() CaSO4,

CaSO4,

(1)

CaSO4 Al2O3 SiO2 MnO2![]() CaSO4-Al2O3-SiO2-MnO2,

CaSO4-Al2O3-SiO2-MnO2,

(2)

CaSO4 Al2O3 SiO2 Fe2O3![]() CaSO4-Al2O3-SiO2-Fe2O3。

CaSO4-Al2O3-SiO2-Fe2O3。

(3)

2.3 添加复合剂后对脱硝效率的影响

由表3可知,锅炉燃烧温度在850、880、920 ℃时原煤燃烧烟气中NO体积分数(6%O2折算)分别为322×10-6、344×10-6、412×10-6,随着燃烧温度升高,烟气中NO体积分数呈上升趋势。加入石灰石脱硫剂及复合剂后,烟气中NO体积分数随燃烧温度升高而增加。加入脱硫剂石灰石后,3种燃烧温度下锅炉燃烧烟气中NO体积分数(6%O2折算)分别为296×10-6、342×10-6、405×10-6,比对应的原煤工况分别减少8.1%、0.6%、1.7%。循环流化床锅炉中试燃烧中添加0.5% CeO2-MnO2-Fe2O3复合剂后,NO体积分数下降,分别为270×10-6、297×10-6、349×10-6,比相应的原煤 石灰石工况分别减少8.8%、13.2%、13.8%。循环流化床锅炉燃烧温度区间为800~950 ℃,煤中氮元素在热解过程中转化为挥发分氮和焦炭氮,进而氧化生成NOx。研究表明,脱硫剂CaO在循环流化床锅炉燃烧过程中对挥发分氮氧化生成NO具有催化作用[13-15],CFB 床温800~950 ℃时,挥发分氮主要为NH3和HCN,其先吸附CaO颗粒表面,遵循Langmuir-Hinshelwood 机理(L-H机理)完成“NH3 O2 NO”反应体系,CaO在其反应过程中通过异相催化氧化促使NH3反应生成NO。

本文所制备的复合剂CeO2-MnO2-Fe2O3在燃烧过程中,稀土Ce氧化物及过渡族Fe、Mn氧化物通过价态变化产生大量的氧自由基,促进了CaO向CaSO4固化,从而减少CaO对氮氧化的催化作用,有利于降低NO浓度,但同时循环流化床锅炉燃烧温度升高更有利于NO生成。综上,循环流化床锅炉燃烧温度对NO浓度有更显著的作用,因此添加复合剂后烟气中NO浓度比未添加时下降幅度较小。

2.4 复合剂添加量对深度脱硫效率的影响

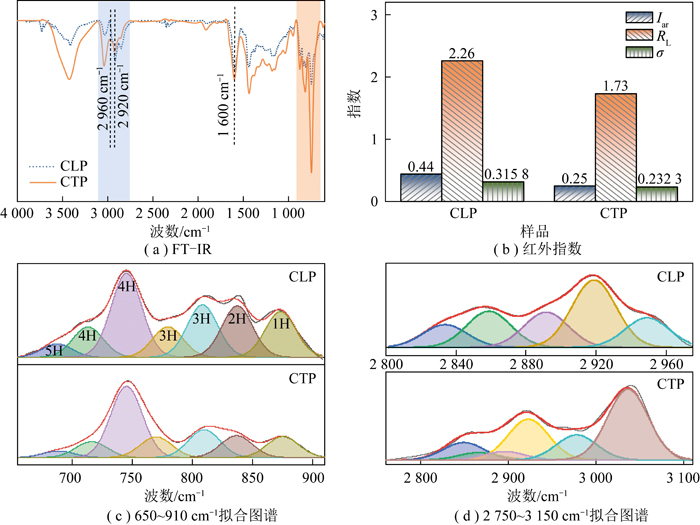

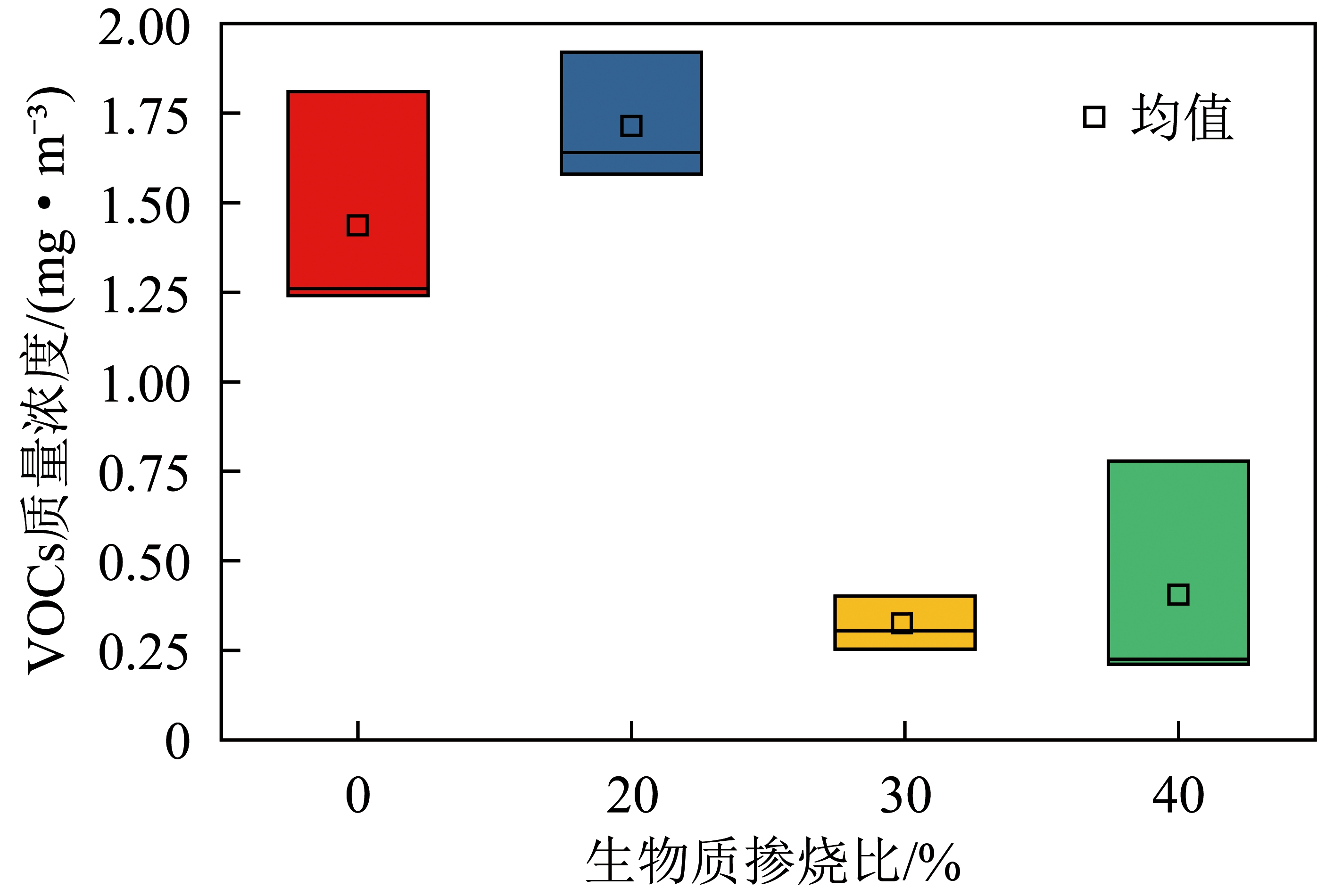

钙硫比Ca/S为1.5、2.0时,CeO2-MnO2-Fe2O3复合剂添加量对脱硫效率的影响如图2所示。

图2 复合剂CeO2-MnO2-Fe2O3添加量与固硫率的关系

Fig.2 Relationship between the amount of CeO2-MnO2-Fe2O3 complex and desulfurization efficiency

钙硫比Ca/S=1.5时,850、880 ℃下,随着CeO2-MnO2-Fe2O3含量增加,脱硫效率增加;920 ℃时,脱硫效率随CeO2-MnO2-Fe2O3含量的增加先升后降,CeO2-MnO2-Fe2O3添加量为0.5%是转折点。Ca/S=2.0时,850、880、920 ℃下,脱硫效率均呈先升后降趋势,850 ℃时复合剂CeO2-MnO2-Fe2O3添加量为0.5%是转折点,880、920 ℃时0.3%是转折点。煤燃烧生成SO2过程中,一部分SO2继续与O2反应生成SO3,并与石灰石分解后的CaO生成稳定的CaSO4,该反应过程中复合剂CeO2-MnO2-Fe2O3中的CeO2通过氧化态Ce4 与Ce3 的转变,产生易迁移的不稳定氧空位和大量氧自由基,晶格氧迁移至CeO2催化剂表面后参与并促使SO2向SO3转变,对脱硫起催化氧化作用。但随着燃烧温度升高,生成的CaSO3分解释放SO2速度加快,在一定程度上降低了脱硫效率[16-17]。另外,复合剂CeO2-MnO2-Fe2O3中稀土CeO2在850 ℃以上高温气氛中,其晶体颗粒极易长大,比表面积显著下降,使晶体表面反应物分子接触面积减少,吸附SO2量减少,导致异相催化效率降低。同时,脱硫反应产物CaSO4进一步结晶使表面活性位减少,孔隙堵塞可能更严重,SO2穿透孔隙与活性CaO结合难度增大,因此复合剂催化作用受钙硫比、燃烧温度等综合因素影响,脱硫效率并非随复合剂添加量的增大而增加。虽然钙硫比与CeO2-MnO2-Fe2O3复合剂添加量的增加均可促进固硫作用,但高温下受到CaSO3逆向分解、催化剂CeO2比表面积下降以及脱硫产物CaSO4导致孔隙堵塞等因素制约,920 ℃时脱硫效率下降[18]。

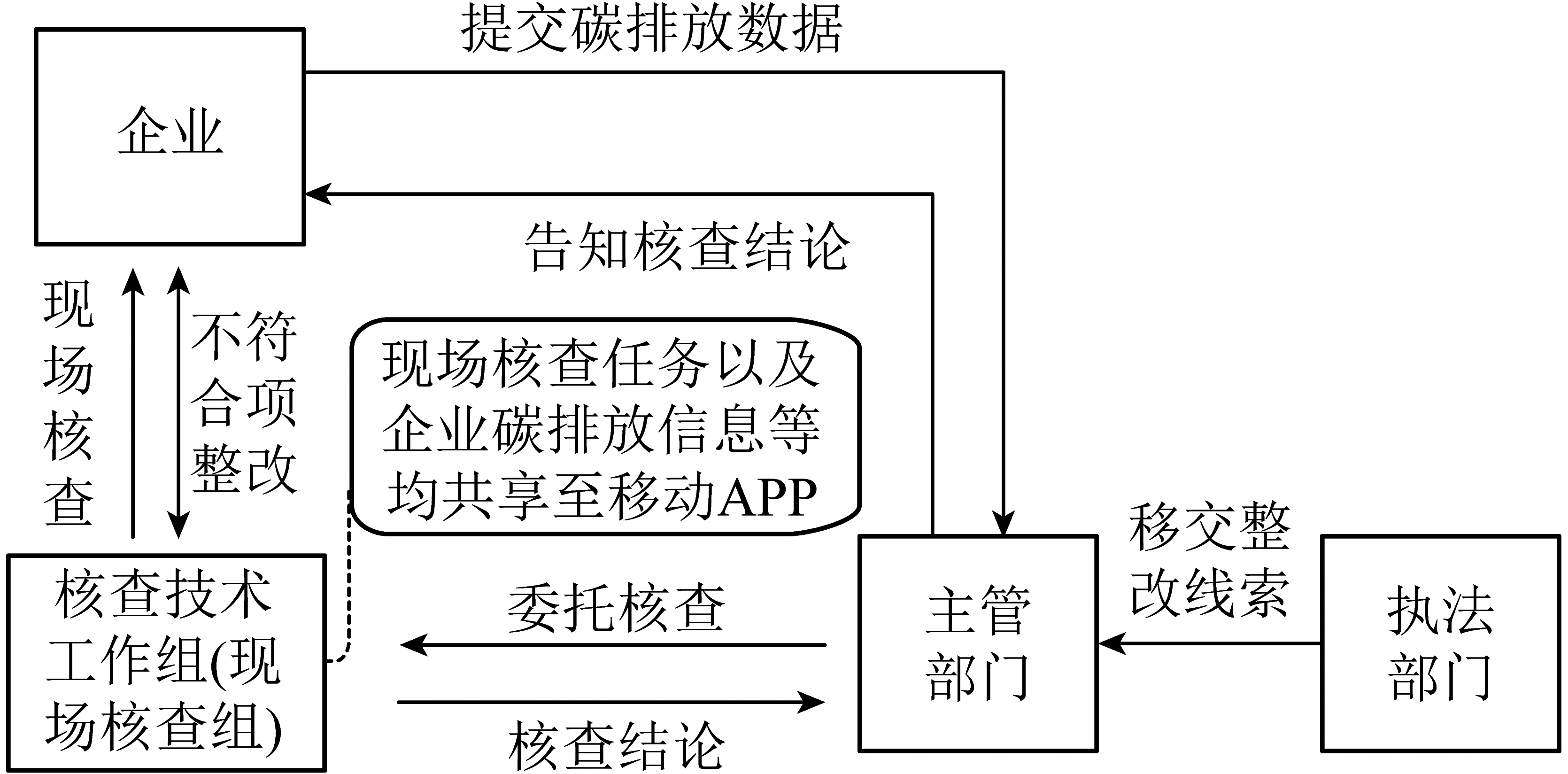

2.5 添加复合剂后钙硫比对脱硫效率的影响

复合剂CeO2-MnO2-Fe2O3添加量分别为0.3%与1.0%时,钙硫比Ca/S分别为1.5、2.0和2.5对脱硫效率的影响如图3所示。由图3(a)可知,复合剂添加量为0.3%、燃烧温度为850、880 ℃时,脱硫效率随着钙硫比的增大而增加,920 ℃时脱硫效率先增加后下降,与复合剂添加量为1.0%时的变化趋势一致。由于受CaSO3逆向分解、催化剂CeO2比表面积下降以及脱硫产物CaSO4导致孔隙堵塞等因素影响,脱硫效率在920 ℃时先增加后下降。

图3 不同钙硫比与固硫率的关系

Fig.3 Relationship between the different Ca/S ratio and desulfurization efficiency

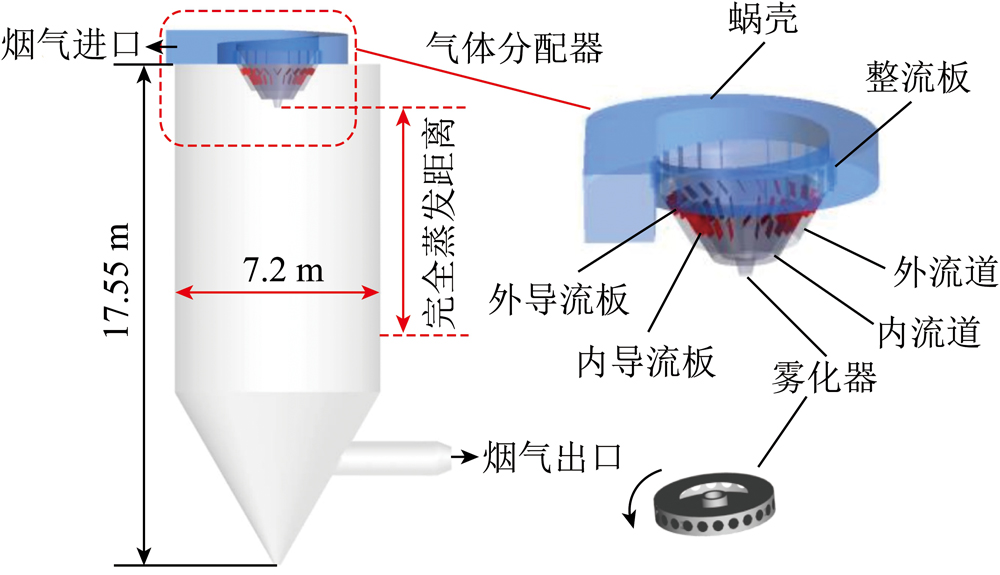

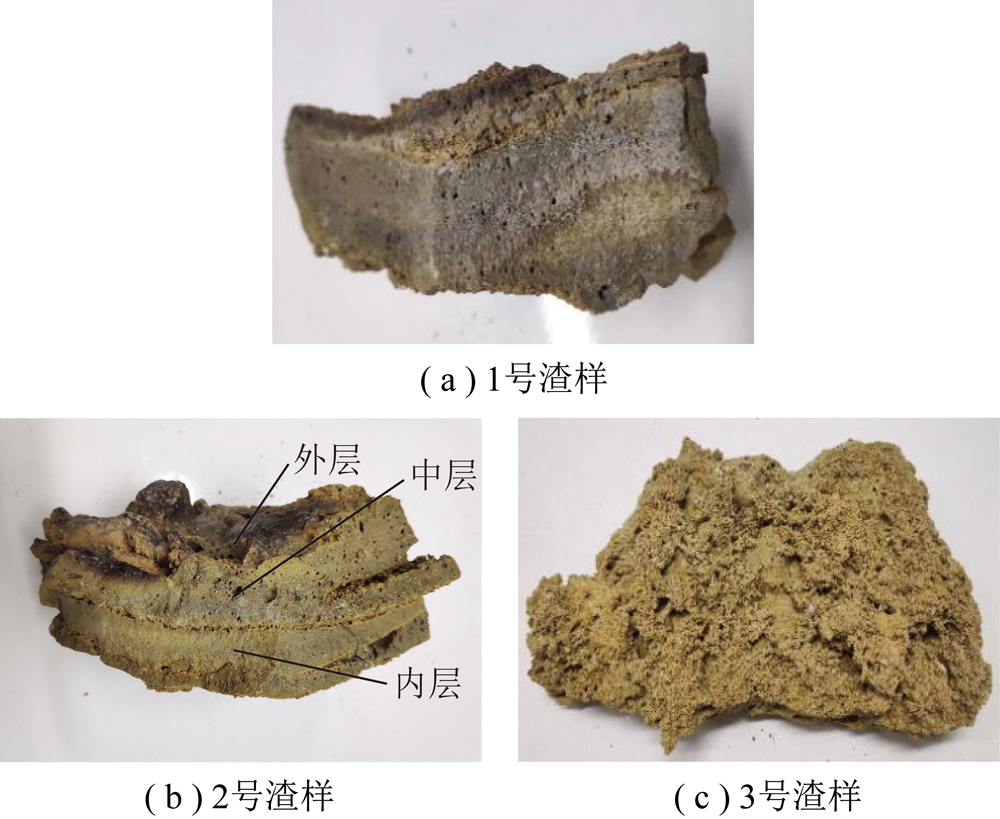

2.6 添加复合剂后灰渣微观形貌

未添加CeO2-MnO2-Fe2O3复合剂时,CFB锅炉中试燃烧灰渣微观形貌如图4所示,可知燃烧后灰渣微观形貌为块状、不规则状,线扫描元素分析结果表明,灰渣中含O、Ca、Si、Al、Fe、S、Te等元素。

图4 未添加CeO2-MnO2-Fe2O3复合剂时CFB锅炉中试燃烧灰渣微观形貌和EDS图谱

Fig.4 SEM images and EDS of coal ash before CeO2-MnO2-Fe2O3 complex adding

添加CeO2-MnO2-Fe2O3复合剂后,CFB锅炉燃烧后灰渣微观形貌与EDS图谱如图5所示,可知,其结果与未添加复合剂相似,形貌均为块状、不规则状,且灰渣中含O、Ca、Si、Al、Fe、S、Na、Te等元素,可能由于复合剂添加量较少,CeO2复合剂对煤灰渣形貌改变不大。

图5 添加CeO2-MnO2-Fe2O3复合剂后CFB锅炉中试燃烧灰渣微观形貌和EDS图谱

Fig.5 SEM images and EDS of coal ash after CeO2-MnO2-Fe2O3 complex adding

2.7 添加复合剂后飞灰与灰渣物相结构

添加CeO2-MnO2-Fe2O3复合剂后在除尘间飞灰取样及灰渣库取灰渣样得到的XRD图谱如图6所示,可以看出,飞灰与灰渣主要由脱硫产物CaSO4、未完全反应的CaO以及SiO2组成,均未检测出复合剂中CeO2、MnO2、Fe2O3,其结果与灰渣扫描电镜中能谱定性分析相对应。

图6 添加CeO2-MnO2-Fe2O3复合剂时CFB锅炉中试燃烧灰渣及飞灰XRD分析

Fig.6 XRD analysis of coal ash and fly ash after CeO2-MnO2-Fe2O3 complex addings

3 结 论

1)制备的CeO2-MnO2-Fe2O3复合剂成型加工粒径为φ0.8~1.2 mm,该粒径与固硫剂石灰石粉粒径相匹配,有利于循环流化床锅炉燃烧时循环使用。

2)在循环流化床锅炉燃烧深度脱硫中试试验中,加入复合剂后烟气浓度比未添加复合剂时明显降低,钙硫比均为2.5工况下,燃烧温度850、880、920 ℃时,烟气中SO2体积分数比原煤 石灰石工况分别减少22.1%、22.8%、19.0%,说明CeO2-MnO2-Fe2O3复合剂对循环流化床锅炉燃烧脱硫具有明显的催化促进作用。

3)添加CeO2-MnO2-Fe2O3复合剂后,循环流化床锅炉燃烧试验中的灰渣微观形貌为块状、不规则状,灰渣中含O、Ca、Si、Al、Fe、S、Na、Te等元素,与未添加复合剂时类似。

[1] 潘好伟,杨圣超,马萍,等.循环流化床锅炉SO2超低排放技术与优化[J].应用能源技术,2019(2):27-29.

PAN Haowei,YANG Shengchao,MA Ping.SO2 ultra-low emission technology and optimization in CFB boilers[J].Applied Energy Technology,2019(2):27-29.

[2] 余付先,赵明.循环流化床炉内脱硫效率影响因素研究[J].电站系统工程,2014,30(4):17-19.

YU Fuxian,ZHAO Ming.Research of circulating fluidized bed furnace desulfurization efficiency factors[J].Power System Engineering,2014,30(4):17-19.

[3] 辛胜伟.大型循环流化床锅炉SO2超低排放改造关键技术研究[J].电力科技与环保,2017(8):10-13.

XIN Shengwei.Study on modification of SO2 ultra-low emission in CFB boiler[J].Electric Power Technology and Environmental Protection,2017(8):10-13.

[4] 张磊,苑广存.超低排放下CFB 锅炉内外脱硫系统匹配优化[J].电力科技与环保,2019(4):60-62.

ZHANG Lei,YUAN Guangcun.Matching optimization of internal and external desulfurization system of CFB boiler under ultra-low emission[J].Electric Power Technology and Environmental Protection,2019(4):60-62.

[5] 汪筱渊,薛正良,李建立.不同性质石灰石高温煅烧后的石灰活性度研究[J].炼钢,2016,32(3):73-78.

WANG Xiaoyuan,XUE Zhengliang,LI Jianli.Study on the activity of limes calcinated using limestones with different properties at high temperature[J].Steelmaking,2016,32(3):73-78.

[6] 高明明,岳光溪,雷秀坚.循环流化床锅炉石灰石控制研究[J].动力工程学报,2014,34(10):759-777.

GAO Mingming,YUE Guangxi,LEI Xiujian,Research on limestone control of circulating fluidized bed boiler[J].Electric Power Technology and Environmental Protection,2014,34(10):759-777.

[7] 谢国威,顾从阳,辛胜伟,等.循环流化床锅炉炉内脱硫提效试验研究[J].锅炉技术,2018,49(6):42-46.

XIE Guowei,GU Congyang,XIN Shengwei,et al.Experimental study on desulfurization and efficiency improvement of CFB Boiler[J].Boiler Technology,2018,49(6):42-46.

[8] 柳成亮,曹静,乔秀臣.石灰石粒度和品质对干法脱硫效率的影响[J].无机盐工业,2018,50(9):38-41.

LIU Chengliang,CAO Jing,QIAO Xiuchen.Influences of particle size and purity of limestone on dry desulphurization[J].Inorganic Chemicals Industry,2018,50(9):38-41.

[9] 陈国艳,李孝梁,邓浩鑫,等.复合矿化固硫剂CFB炉内脱硫试验研究[J].洁净煤技术,2018,24(9):126-131.

CHEN Guoyan,LI Xiaoliang,DENG Haoxin,et al.Experimental study on desulfurization with complex mineralized sulfur-fixed agent in CFB boiler[J].Clean Coal Technology,2018,24(9):126-131.

[10] 蔡毅,程乐鸣,王勤辉.钙基脱硫剂固硫特性的试验研究[J].浙江电力,2017,36(11):73-77.

CAI Yi,CHENG Leming,WANG Qinhui.Experimental study on of desulfurization characteristics of calcium-based sorbents[J].Zhejiang Electric Power,2017,36(11):73-77.

[11] 陈建和.如何确保CFB 锅炉在复杂燃料下的脱硫效果[J].环保科技,2018,24(1):36-39.

CHEN Jianhe.How to ensure the desulfurization effects of CFB boiler under complex fuels[J].Environmental Protection and Technology,2018,24(1):36-39.

[12] 詹望成,郭耘,龚学庆,等.二氧化铈表面氧的活化及对氧化反应的催化作用[J].中国科学:化学,2012,42(6):433-445.

ZHAN Wangcheng,GUO Yun,GONG Xueqing.Surface oxygen activation on CeO2 and its catalytic informances for oxidation reactions[J].Science China:Chemistry,2012,42(6):433-445.

[13] 李影平,辛胜伟,王凤君.660 MW超超临界循环流化床锅炉超低NOx排放研究[J].洁净煤技术,2019,25(5):86-92.

LI Yingping,XIN Shengping,WANG Fengjun.Study on ultra-low NOx emission technology of 660 MW ultra-supercritical circulating fluidized bed boilers[J].Clean Coal Technology,2019,25(5):86-92.

[14] 柯希玮,蔡润夏,吕俊复,等.钙基脱硫剂对循环流化床NOx排放影响研究进展[J].洁净煤技术,2019,25(1):1-11.

KE Xiwei,CAI Runxia,LYU Junfu,et al.Research progress of the effects of Ca-based sorbents on the NOx reaction in circulating fluidized bed boilers[J].Clean Coal Technology,2019,25(1):1-11.

[15] 吴守城,陈晓平,胥建群,等.300 MW循环流化床锅炉SO2及NOx排放特性试验研究[J].锅炉技术,2015,46(5):31-34.

WU Shoucheng,CHEN Xiaoping,XU Jianqun,et al.Research on the SO2 and NOx emission characters of a 300 MW circulating fluidized bed boiler[J].Boiler Tcehnology,2015,46(5):31-34.

[16] 杨春雪.催化烟气脱硫技术[J].煤炭与化工,2019,19(5):7-10.

YANG Chunxue.Catalytic flue gas desulfurization technology[J].Coal and Chemical Industry,2019,19(5):7-10.

[17] 张利君,薛守洪.稀土掺杂Mn-Ti-Ox复合剂对循环流化床锅炉燃烧深度固硫的影响[J].华北电力大学学报,2016,43(3):99-105.

ZHANG Lijun,XUE Shouhong.The effects of RE-doped Mn-Ti-Ox complex oxide for catalytic desulfurization deeply in the combustion of circulating fluidized bed boiler[J].Journal of North China Electric Power University,2016,43(3):99-105.

[18] 李凯,周卫华,王学中,等.CeO2基氧化物储氧材料研究(Ⅰ)制备、储氧性能研究[J].中国稀土学报,2014,22(1):81-84.

LI Kai,ZHOU Weihua,WANG Xuezhong,et al.CeO2-Based oxygen storage compounds(Ⅰ)preparation and oxygen storage capacity investigation[J].Journal of the Chinese Rare Earth Socitty,2014,22(1):81-84.

Experimental study on desulfurization with particle size matched complex agent in CFB boiler

移动阅读

YU Bin,HAN Lijun,ZHU Yewei,et al.Experimental study on desulfurization with particle size matched complex agent in CFB boiler[J].Clean Coal Technology,2021,27(6):155-162.