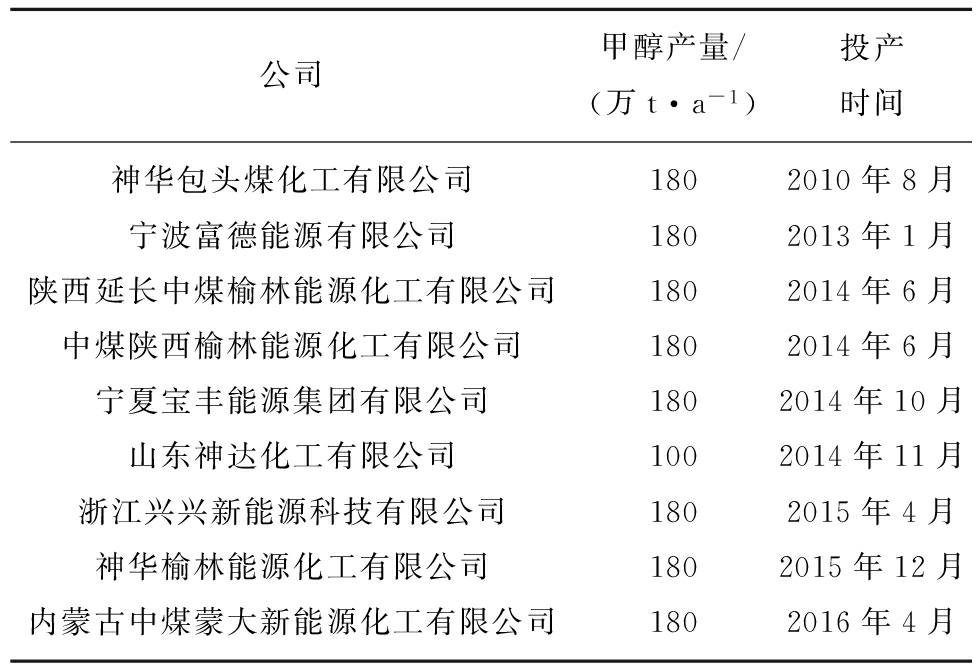

高含水低品质煤干燥脱水提质技术进展

0 引 言

我国煤炭资源丰富,种类多样,以煤为主的能源资源禀赋特点决定了未来相当长一段时间内,我国经济社会发展仍将离不开煤炭[1]。随着无烟煤炼焦煤等高品质煤炭资源的开发消耗,低品质煤炭资源的开发利用逐渐受到重视,在能源结构中占据重要地位[2]。

当煤炭具有高水分、高灰分、高含硫、高含碱、低发热量、低挥发分等一种或多种特点时,其难以加工利用,因此可称为低品质煤[3]。低阶煤是指变质程度较低的煤炭,包括褐煤和低变质程度烟煤(长焰煤、弱黏煤、不黏煤等),占我国储量的55%以上,其中褐煤和低变质烟煤分别占12.7%和42.5%[4]。低阶煤变质程度低,亲水性强,主要特点为高水分,其水分可达25%~70%,属于高含水低品质煤[5]。

近年来,低品质煤的清洁高效利用逐渐受到重视,学者研究了低品质煤的浮选[6]、热解[7]、液化[8]和煤中矿物质赋存[9]等。高含水低品质煤具有高水分、低发热量等特点,用于燃煤锅炉发电时,煤中部分能量在蒸发煤炭自身水分时被浪费,降低了发电效率,且煤炭在长距离运输过程中由于水分存在增加了运输成本,同时水分过高也会在燃烧和运输过程中增加CO2排放[10-11]。煤炭干燥可脱除煤中大部分水分,提高发热量,减少后续利用过程温室气体CO2排放。因此开发高效的高含水低品质煤干燥脱水提质技术对于其进一步的加工利用具有战略性意义。

为实现高含水低品质煤炭资源的高效清洁利用,笔者将从煤炭水分赋存和其物理化学结构特性等方面出发,揭示高含水低品质煤的含水机理,指导煤炭干燥脱水工艺选择与优化。目前煤炭工业级干燥脱水工艺以蒸发脱水为主,在褐煤、低变质烟煤的工业化脱水干燥过程中得到广泛应用,包括滚筒干燥、低温蒸汽干燥、流化床干燥等多种方式[12]。

1 高含水低品质煤含水机理

1.1 高含水煤水分赋存

高含水低品质煤通常为低阶煤[5,13],含氧官能团含量高,孔隙结构发达。受煤炭物化结构的影响,煤炭呈亲水性,根据煤水相互作用强度不同,将煤中水分划分为不同赋存状态,影响干燥过程水分迁移行为。因此,明晰煤中不同类型水分赋存是研究实现高含水煤炭高效、安全提质及水分精准调控的必要基础[14]。

煤中不同赋存状态的水分在降温过程会出现结晶特性的差异,低温差式扫描量热仪(DSC)是探究煤中水分赋存的有效工具之一。MRAW等[15]首先发现了煤样降温过程部分水分在低温环境下无法结晶,表明煤中存在可冻水和不冻水。RISH等[16]利用低温高精度差式扫描量热仪(DSC)将褐煤温度由室温降至-60 ℃,结果表明煤炭在降温过程中分别在-9和-43 ℃附近分别出现2个放热峰,说明煤中存在2种不同形式的可冻水,即在-9 ℃发生冻结的自由水和在-43 ℃发生冻结的可冻束缚水。TAHMASEBI等[17]通过DSC放热峰的面积计算出褐煤的结晶焓为21.13 kJ/kg,进而定量分析自由水、可冻束缚水、不可冻水赋存情况。万克记[18]研究了褐煤不同干燥阶段的水分低温结晶特性,发现煤中不同水分的迁移存在先后顺序,即自由水优先脱除,束缚水其次,不冻水最后脱除,干燥过程褐煤内部的不均匀毛细力场会驱使煤中水分向更小孔隙迁移。

煤炭内部水分与环境湿度间存在一定的平衡关系,煤炭对水蒸气的等温吸附/脱附行为反映了水分与煤炭的结合强度。ALLARDICE等[19]依据不同温度下褐煤的等温吸附/脱附线,将褐煤中的水分分为单层吸附水、多层吸附水、毛细水和自由水。单层吸附水通过氢键作用吸附于煤表面的极性官能团处,多层吸附水单分子层的水分子作为吸附位点以氢键作用吸附水分子,随着湿度的增加和吸附的进行,水分子在煤炭发生毛细管凝结形成毛细水,自由水存在于较大的孔隙结构中[20-21]。LI等[22]根据水分与煤颗粒之间的关系将煤中水分分为内部吸附水、表面吸附水、毛细水、颗粒间隙水、黏附水5类,如图1所示[23]。内部吸附水存在于微孔或微毛细管中,表面吸附水仅依附在煤颗粒表面形成单层水,毛细水存在于煤颗粒的毛细管内,颗粒间隙水存在于2个或多个颗粒的间隙内,黏附水存在于单个或聚集颗粒表面形成一层膜的水[24]。CHARRI RE等[25]提出褐煤中单分子层水以氢键通过强相互作用与煤炭相连接,煤水相互作用较强,而随吸附逐步形成的多层吸附水、毛细水和自由水与煤炭间的相互作用越来越弱,脱除所需能量逐渐降低。

RE等[25]提出褐煤中单分子层水以氢键通过强相互作用与煤炭相连接,煤水相互作用较强,而随吸附逐步形成的多层吸附水、毛细水和自由水与煤炭间的相互作用越来越弱,脱除所需能量逐渐降低。

图1 煤中不同形式的水分[23]

Fig.1 Different forms of water in coal[23]

低场核磁共振技术可通过检测煤中水分中H原子在外加磁场下的弛豫信号反映水分子的自由度。横向弛豫时间T2与煤中水分所处的孔隙结构存在线性关系,翟成等[26]式(1)计算了煤炭孔隙结构与水分赋存间关系。

1/T2=Fsρ2/r,

(1)

式中,T2为横向弛豫时间,ms;Fs为几何形状因子,狭缝型孔Fs取1、圆柱型孔Fs取2、球型孔Fs取3;ρ2为横向表面弛豫率,nm/ms;r为孔隙半径,nm。

WANG等[27]根据含水煤样的T2图谱对水分进行分类,依据不同的T2时间范围将水分分为吸附水和非吸附水两类,吸附水在0.1~10 ms出现峰值信号,非吸附水在10 ms后出现峰值信号,非吸附水包括毛细管水和自由水。安佰瑞[28]将煤样在40 ℃、105 ℃进行鼓风干燥,对原煤煤样及干燥处理后煤样进行核磁测试,得到不同T2图谱的积分面积,分别对应化合水 毛细管水 自由水、化合水 毛细管水、化合水的含量,从而分析煤样提质脱水后脱除的水分类型。翟成等[26]对饱水煤样和离心煤样进行低场核磁共振检测,将煤中水分以“饱水-离心”联测法分为自由流体和束缚流体,在此基础提出采用“双T2c”方法将煤中饱和孔隙流体分为完全自由流体、部分自由流体和完全束缚流体。LI等[29]采用微波干燥的方式对神木煤进行干燥试验,并通过核磁共振测试绘制了T2曲线随微波照射时间的变化,发现其T2曲线图呈三峰分布,并将T2曲线图分为两部分:T2>10 ms的缓慢弛豫部分,其与较大孔隙的自由水相关联;T2<10 ms的快速弛豫部分,其与较小孔中的自由水和结合水相关联。同时发现微波干燥首先去除了煤中较大孔隙的水分,T2曲线最右侧的峰在干燥过程中首先开始减小。HE等[30]对内蒙古胜利褐煤进行热干燥试验,并将不同干燥时间的煤样进行核磁测试得到T2曲线,发现其T2曲线都呈单峰分布且随干燥时间增加T2曲线的峰逐渐左移,也证实了干燥过程中较大孔隙的水分首先被脱除,峰左侧部分同样左移证实了随干燥进行小部分水分进入更小孔隙中。

综上所述,煤中水分具有多种分类方式,明确煤中不同类型的水分有助于后续脱水工艺的选择。离心等机械脱水方法只能脱除煤中自由水(颗粒间隙水和表面吸附水),其余水分可通过加热干燥的方法使其蒸发脱除。非自由水(毛细管水和吸附水)在加热干燥过程中所需干燥温度和脱除所需能量不同,通过定量分析不同类型水分含量控制干燥过程中能量的输入,以达到精确干燥减少能量浪费的目的。

1.2 高含水煤物理化学结构特性

1.2.1 孔隙结构

高含水煤变质程度低,内部发达的孔隙结构为水分赋存提供了赋存空间,同时,与外界连通的孔隙也是干燥过程内部水分向外迁移的通道。目前针对煤中孔隙结构分类有多种方法,依据孔径尺寸、连通性、成因或吸附性能等进行分类,根据孔隙大小的分类方法目前常用B B霍多特孔隙分类方式[31]和国际理论和应用化学联合会(IUPAC)提出的孔隙分类方式[32],其他学者提出的分类方案见表1。

表1 孔隙大小分类方案

Table 1 Classification scheme of pore size

根据孔隙结构的成因,煤中孔隙类型可分为4类,即原生孔隙、变质孔隙、矿物质孔隙和应力孔隙[36]。目前用于测试煤体孔隙结构的方法包括压汞法、气体吸附/脱附法、电子扫描显微镜、计算机断层扫描、核磁共振技术等方法。由于测试方法和原理的差异,不同测试方法在表征孔隙尺度上存在一定差异,如压汞法对大孔范围的测试表征更为准确,气体吸附法对微孔和中孔范围的测试表征更为准确。

压汞法利用汞对固体不润湿的特性,分析注入体积和压力间的关系,孔的半径越小毛细管力越大,压汞所需压力越大,进而得到样品孔体积和孔径分布。进汞退汞曲线的类型反映了孔隙的连通性。根据孔隙结构的连通性可将煤中孔隙分为开放型孔、半开放型孔和封闭型孔3种[37]。开放型孔具有良好的连通性,进汞曲线和退汞曲线不重合,存在明显的滞后环;半开放型孔进汞和退汞时压力相同,一般不出现滞后环,但当孔隙结构为细瓶颈孔时,由于瓶颈和瓶体进汞和退汞的压力不同,导致存在滞后环[36]。QIN等[38]选取褐煤、烟煤、无烟煤样品进行压汞试验,3种煤样的进汞退汞曲线均不重合,表明煤中至少存在开放型孔或细瓶颈孔;其中褐煤的压汞曲线具有明显的滞后环,表明褐煤的孔隙以开放型孔为主。气体吸附脱附法利用惰性气体(N2、CO2)在压力下与煤炭吸附行为的差异,依据IUPAC可将吸附等温线分为6种类型,煤的吸附等温线形态多为第Ⅱ类型,第II类型等温线随着压力的增大吸附量快速增大,曲线整体呈“S”形,通常发生在大孔分布较多的多孔介质内。煤样的吸附/脱附曲线由于开放型孔的存在,曲线存在滞后环,NIE等[39]通过低温氮吸附/脱附试验将5种类型的吸附回线和孔隙形态相关联,认为圆柱型孔隙会导致出现A类吸附回线,狭缝型孔隙会导致出现B类吸附回线,楔型孔隙会导致出现C类和D类吸附回线,出现E类吸附回线(图2)。

图2 吸附回线及其对应的孔隙[39]

Fig.2 Adsorption loop and its corresponding pores[39]

煤中发达的孔隙为水分的赋存提供了场所,但复杂的孔隙结构特征增加了水分脱除过程的难度[40]。煤中微孔的大小和水分子相近,水分子首先在微孔中吸附形成单层吸附,单层吸附水最难脱除;中孔比水分子大5~125倍,水分子易在中孔发生毛细凝聚形成毛细管水,脱除难度次之;而大孔直径远大于水分子直径,水分受大孔束缚作用较小,可以自由流动,大孔中水分最易被脱除[41]。FENG等[42]研究了云南褐煤氮气环境下干燥过程比表面积、孔容积等孔隙结构特性与表面吸附水(与表面官能团结合的水分)的活化能、水分扩散系数等干燥特性参数之间的关系,结果表明表面吸附水的活化能随比表面积的增大而增大,推测氧官能团在较大表面上的分布更加均匀,从而使氧官能团在水的吸附中起协同作用,更多水在表面形成氢键,干燥活化能增大。水分扩散系数随大孔容积的增大而增大,表明大孔隙是影响水汽输送的主要因素。曲啸洋等[43]在鼓风干燥箱中以60~140 ℃干燥温度干燥胜利褐煤和昭通褐煤,研究了2种煤炭的有效水分扩散系数和比表面积间的关系,结果表明褐煤有效水分扩散系数随比表面积的增大而增大,说明比表面积越大,褐煤能提供更多的活性位点,使内部孔隙中的水分向外迁移的能力越大,因此导致有效水分扩散系数增大。

煤炭水分脱除过程由于煤体的干缩作用和高压蒸汽破坏,相应影响煤炭孔隙结构。GAO等[44]在氮气环境中以120、200、280 ℃干燥昭通褐煤,对不同干燥温度干燥后煤样和原煤进行压汞测试以表征其孔隙结构变化,研究表明随干燥时间增长,其压汞曲线的滞后环越来越窄,随干燥温度提高,其压汞曲线的滞后环也越来越窄,表明随干燥程度加深孔隙连通性变差,开放型孔隙数量减少,同时分析了不同干燥温度干燥后的煤样和原煤的孔径分布,结果表明随干燥的进行其孔体积逐渐减小,且温度越高孔体积下降越多,其中>1 000 nm大孔对煤样孔体积的贡献最大。CHENG等[45]采用常温干燥、热风干燥、冷冻干燥的方式对昭通褐煤进行干燥试验,褐煤经常温干燥和热风干燥后孔体积变小,冷冻干燥对孔隙结构的影响较小,因此冷冻干燥常被用做孔隙结构测试前预先脱水方法。曲啸洋等[43]研究了在60~140 ℃干燥过程中胜利褐煤和昭通褐煤孔隙结构的变化,随温度升高褐煤比表面积逐渐增大,随干燥时间增加褐煤比表面积逐渐减小,孔容积逐渐减小。因此,常规蒸发干燥过程中随煤中水分脱除煤体结构发生收缩,造成孔体积降低,比表面积增大。

1.2.2 化学结构

煤是一种化学结构复杂的混合物,主要由有机物构成,其主要构成部分为杂环芳核和缩聚芳核,这些结构单元通过不同含氧基团、烷基侧链和桥键相互连接。高含水的低阶煤具有较强亲水性的原因之一为煤中含有大量极性含氧官能团,这类官能团为水分的吸附提供亲水位点,通过氢键与水分子进行结合。检测煤中含量官能团的常见方法有化学滴定法和傅里叶红外(FTIR)光谱法,根据相关文献[46-47]总结了煤结构中官能团的归属,煤中官能团FTIR吸收峰的归属见表2。

表2 煤中官能团FTIR吸收峰的归属

Table 2 Attribution of FTIR absorption peaks of coal functional groups

QIAN等[48]根据煤的FTIR曲线拟合结果,将煤的红外光谱的吸收峰分为4个区域:羟基区域(3 600~3 000 cm-1)、脂肪族区域(3 000~2 800 cm-1)、含氧官能团区域(1 800~1 000 cm-1)和芳香区域(900~700 cm-1)。CHEN等[49]探究了不同煤种含氧官能团含量与其持水能力的关系,发现长焰煤比其他煤种含更多的羧基、羰基和醚基,其内在水分含量也显著高于其他煤种,并且发现无烟煤中虽然含氧官能团含量较少,但其内在水分含量多于肥煤、炼焦煤等中等变质程度煤种,表明煤种持水能力与煤种变质程度有关,主要受微孔的影响,但长焰煤的持水能力主要受含氧官能团含量的影响。LIU等[50]通过制备不同氧化程度的石墨烯模拟褐煤持水能力与含氧官能团的关系,随着氧化程度的加深,羧基(—COOH)和羟基(—OH)含量逐渐增多,羧基含量为7.04%、羟基含量为6.57%时氧化石墨烯持水量为23.19%,而羧基含量为8.96%、羟基含量为6.46%时氧化石墨烯持水量为48.3%。表明随含氧官能团含量增加其持水量不断增加。因此,高含水低阶煤中羧基(—COOH)和羟基(—OH)等极性含氧官能团使煤表面呈现较强亲水性,含氧官能团形成的亲水位点与水分之间形成氢键,增强了水分子和煤炭之间的相互作用。

煤加热干燥过程中,随干燥温度变化,煤中含氧官能团含量发生变化。LU等[51]在110~160 ℃干燥温度下干燥内蒙古褐煤,并对原煤和脱水煤进行FTIR分析,含氧官能团峰位于3 500~3 000和1 650~1 600 cm-1,发现原煤和脱水煤的含氧官能团几乎没有发生变化,表明煤干燥过程中在160 ℃以下含氧官能团并不会脱除。ZHANG等[52]在氮气环境下以120~360 ℃干燥温度干燥内蒙古褐煤,并通过化学滴定法研究煤中含氧官能团含量,研究发现原煤和脱水煤中含氧官能团含量顺序保持一致:即酚羟基(Ar—OH)>羰基(C![]() O)>羧基(COOH)>甲氧基(OCH3)。含氧官能团的亲水性顺序为:羧基(COOH)>酚羟基(Ar—OH)>羰基(C

O)>羧基(COOH)>甲氧基(OCH3)。含氧官能团的亲水性顺序为:羧基(COOH)>酚羟基(Ar—OH)>羰基(C![]() O)>甲氧基(OCH3),干燥过程中,甲氧基(OCH3)和羧基(COOH)在160 ℃时开始分解,羰基在200 ℃前保持稳定,而酚羟基在280 ℃以上开始逐渐分解。WU等[53]在卧式固定床干燥器对内蒙古褐煤进行干燥,并定量分析了含氧官能团含量在不同温度干燥下的变化,结果表明高温干燥褐煤样品中的含氧官能团随干燥温度升高而增加,这是由于高温下孔中氧与脂肪族取代基反应形成过氧化物。因此,当干燥过程煤炭温度高于160 ℃时,煤中甲氧基(OCH3)、羧基(OH)、羧基(COOH)等弱键会发生分解,一定程度上削弱煤炭的亲水性,当温度进一步升高,还可能导致干燥产品中挥发分析出,固定碳含量增加,氧元素含量降低。

O)>甲氧基(OCH3),干燥过程中,甲氧基(OCH3)和羧基(COOH)在160 ℃时开始分解,羰基在200 ℃前保持稳定,而酚羟基在280 ℃以上开始逐渐分解。WU等[53]在卧式固定床干燥器对内蒙古褐煤进行干燥,并定量分析了含氧官能团含量在不同温度干燥下的变化,结果表明高温干燥褐煤样品中的含氧官能团随干燥温度升高而增加,这是由于高温下孔中氧与脂肪族取代基反应形成过氧化物。因此,当干燥过程煤炭温度高于160 ℃时,煤中甲氧基(OCH3)、羧基(OH)、羧基(COOH)等弱键会发生分解,一定程度上削弱煤炭的亲水性,当温度进一步升高,还可能导致干燥产品中挥发分析出,固定碳含量增加,氧元素含量降低。

1.3 物理化学结构对水分赋存的影响

水分、孔隙结构和化学结构共同存在于煤中,影响水分脱除的实质为水分与煤结构间的相互作用,脱除不同类型水分所需的能量不同,即表现为赋存于煤中不同类型的水分脱除难度不同,孔隙越小水分越难蒸发脱除,通过含氧官能团以氢键结合的水分较难脱除。根据Kelvin方程[54]:

(2)

式中,Pr为液滴的饱和蒸气压,Pa;P0为平面的饱和蒸气压,Pa;γ为液态吸附质的表面张力,N/m;M为液体的摩尔质量,g/mol;θ为接触角,(°);R为理想气体常数,J/(mol·K);T为试验温度,K;ρ为液体密度,kg/m3;r为孔隙半径,m。

由式(2)可知随孔隙半径的减小,液滴的饱和蒸气压Pr随之减小,因此孔隙越小其内赋存的水分越难蒸发,脱除水分所需能量越大。

LIAO等[55]于氮气环境下在500~600 W微波场下干燥50 g云南褐煤,发现总水分脱水能耗为9.3~11.4 kJ/g(以H2O计,下同),可冻水脱水能耗为9.1~10.8 kJ/g,不可冻水的脱水能耗为10.4~15.8 kJ/g。FENG等[56]将褐煤中水分的结合能分为3个能级,第1能级的水分结合能最低,包括自由水和孔隙水,去除自由水的温度主要集中在100 ℃以下,孔隙水的脱水温度主要集中在100~200 ℃;第2能级的水分结合能位于中间,包括与氢键结合的水和毛细管束缚水,脱水温度主要集中在200~400 ℃;第3能级的水分结合能最高,并不属于褐煤自身水分,而是通过化学反应产生的水分。

煤的物理化学结构影响煤的持水能力,FENG等[57]用直径1~2、5~10、20~50 nm的碳纳米管进行H2O2溶液氧化处理,处理后的纳米管孔隙结构未发生明显变化,但其含氧官能团显著增加,以此研究孔隙结构和含氧官能团对煤持水能力的影响,结果表明含氧官能团和5~10 nm的孔隙对煤持水能力具有显著的协同作用。煤干燥过程中除水分脱除外还伴随孔隙结构和官能团的变化,这种变化对煤在干燥脱水后的复吸产生影响,WU等[53]对不同干燥温度处理后的脱水煤样进行水分复吸试验,并将复吸的水分分为自由水、可冻束缚水、不可冻水,研究了水分与孔隙结构、含氧官能团之间的关系,结果表明煤样总水分含量与孔隙体积正相关,非自由水含量与平均孔径负相关,不可冻水含量与含氧官能团在低温和高温干燥后呈现不同的相关性:在低温下相关性极低,但在高温下表现出正相关,即煤中含氧官能团越多,其不可冻水的含量越高。LIU等[58]对不同干燥技术处理后脱水褐煤的水分复吸行为进行研究,结果表明ηRH(相对湿度)≤10%时,脱水褐煤的复吸水分含量比原煤少,由含氧官能团的下降引起;ηRH>10%时,脱水褐煤的复吸水分含量比原煤少,由含氧官能团和孔体积共同下降的协同效应引起的。

由于水分含量和物理化学结构不同,不同煤样的特征温度不同,尤其着火温度不同会影响干燥温度上限。XU等[59]对新疆矿区长焰煤进行热分析试验,发现其着火温度为245.6 ℃,并发现原煤经水浸和风干后活化能降低而自燃倾向升高,在水浸和风干的作用下煤的孔隙增大膨胀,煤中脂肪侧链出现断裂,羟基和羧基的含量增加,提高了煤自燃的可能性。GUO等[60]对烟煤和褐煤的燃烧性能进行分析,二者收到基水分均在39%左右,但烟煤和褐煤的着火温度分别为434.9和343.8 ℃。为研究水分对着火点温度的影响,贾廷贵等[61]利用水雾喷淋和恒温干燥箱制备出不同水分的煤样并进行热重试验,发现燃点随水分增加先增加后减少,水分为13.88%时燃点达到最大值317.17 ℃。通过以上研究发现煤炭燃点与不同煤种及自身水分相关,因此在工业化生产中应根据煤炭自身性质确定合理的干燥温度上限,防止在干燥过程中出现煤炭过热燃烧的现象。

2 煤炭干燥技术

2.1 煤炭干燥机理

2.1.1 干燥技术分类

煤炭干燥技术可以依据干燥方法、传热机理、加热和干燥介质热源等差异分为不同类别。依据水分脱除机理的差异可将煤炭分为蒸发脱水和非蒸发脱水。非蒸发脱水水分以液态的形式脱除,主要包括水热脱水和机械热压脱水技术等。蒸发脱水通过加热煤炭使水分以气态形式蒸发脱除,是目前煤炭干燥领域主要的工业级干燥技术,因此本文主要介绍现有蒸发干燥技术研究进展。

煤炭蒸发干燥的热介质主要有热烟气、热空气和热蒸汽。热烟气干燥技术利用锅炉燃烧产生的废热加热煤炭,能够提升工厂整体能量效率。但烟气干燥本身能耗较高,尤其烟气温度较低时,需要补偿大流量烟气,导致综合能耗约为3 200 kJ/kg(以水计,下同),其中约2 600 kJ/kg能量用于水分蒸发,剩余为热损失和加热湿煤所需能量。热空气由于氧气含量较高,为防止干燥过程的自燃起火,其干燥温度相比热烟气干燥温度更低,其热损失也有所降低,通过余热回收技术综合能耗约为2 700 kJ/kg。热蒸汽作为热介质可通过冷凝的方式回收剩余热量,通过较高的余热回收效率及干燥流程的优化,蒸汽干燥机的综合能耗最低达600 kJ/kg[62]。

根据传热机理不同,可将干燥方法分为直接干燥和间接干燥技术。直接干燥技术煤炭与热介质一般通过对流的方式进行热量传递。间接干燥煤炭和热介质之间通常分开,主要通过热传导和热辐射进行热量传递。直接干燥相较间接干燥传热效率较高,但间接干燥可使用蒸汽作为热介质,其余热回收效率较高,可以降低整体能耗。

2.1.2 煤炭干燥过程

蒸发干燥的实质为物料在干燥过程中水分由液态水蒸发为气态水并传输到干燥介质环境中,由于干燥介质与煤炭间存在温度梯度,部分能量使煤炭受热温度升高,部分能量用于脱除表面自由水,由于湿度梯度的存在内部水分以液态水由孔隙通道迁移至煤炭表面,而随着干燥的进行煤炭内能进一步增大促使内部水分蒸发变为气态,煤炭颗粒内部蒸气压增大,此时湿度梯度较小,蒸汽压梯度作为传质驱动力促使水分向外迁移。干燥过程煤炭温度的提升与水分存在相关关系,LIN等[63]在微波场下对褐煤进行干燥试验,研究了煤样温度与含水量之间的关系,可将煤样的升温曲线分为快速加热阶段、连续干燥阶段、慢速干燥阶段,在快速加热阶段煤样温度快速上升达到100 ℃左右,但水分下降较少;连续干燥阶段水分大量蒸发导致内部蒸汽压上升,蒸汽压驱动水分向煤炭表面迁移,这一时期干燥脱水效率最高;慢速干燥阶段水分含量过低剩余水分脱除难度较大。同样证实了在干燥过程中蒸汽压梯度对水分脱除的促进作用。

煤炭水分脱除过程一般分为恒速干燥和降速干燥,但依据原煤性质和水分赋存的差异,不同煤炭干燥过程也有所差异。贺琼琼[64]将低阶煤干燥过程分为快速干燥和慢速干燥阶段2个阶段,杜峰等[65]在115 ℃的低温干燥条件下对褐煤进行干燥试验,将水分脱除过程水分变化分为准稳态干燥阶段和降速干燥阶段,准稳态干燥阶段主要是不冻水和吸附水的脱除,干燥速度较快且煤中水分基本脱除;降速干燥阶段水分更多存在于微孔中,造成脱除困难且整体变化不超过1%。RONG等[66]对内蒙古低阶煤在423 K和20 kPa条件下进行负压干燥,按干燥速率变化将其分为干燥速率增加阶段和干燥速率减小阶段,其分界点煤样水分为21.38%,干燥速率增加阶段主要是表面自由水的脱除,干燥速率减小阶段主要是内部水的脱除,包括内部裂缝中的水、毛细水、结合水。不同学者对于快速干燥阶段和慢速干燥阶段的分界点定义各不相同,整体而言,快速干燥阶段水分容易脱除,干燥速率较快,而慢速干燥阶段水分脱除难度变大,干燥速率较慢。

2.2 典型干燥技术

2.2.1 滚筒干燥

滚筒干燥一般采用高温热烟气作为干燥介质以直接干燥的方式干燥煤炭。滚筒干燥筒体倾斜放置,物料沿轴方向移动,移动过程中物料与干燥介质进行热交换,从而蒸发物料水分,设备简单易操作,滚筒干燥机如图3所示[67]。滚筒干燥技术较为成熟,被用于部分选煤厂高含水的煤炭及煤泥的脱水提质。塔拉壕选煤厂采用滚筒干燥技术对压滤湿煤泥进行干燥脱水,干燥煤泥的水分较原煤泥下降12%,发热量提高2.09~3.35 MJ/kg,干燥煤泥既可单独销售也可掺入末精煤销售,增加企业经济效益[68]。

图3 滚筒干燥机[67]

Fig.3 Drum dryer[67]

滚筒干燥技术较为成熟,目前研究者主要研究了转筒干燥器沿长度的温度分布、蒸发量和固体停留时间分布等干燥器的设计和干燥流程的优化。PHICIATO等[69]采用2套滚筒干燥系统串联组成双级转筒干燥系统对印度尼西亚褐煤进行干燥,褐煤首先进入一级滚筒干燥机进行干燥脱水,干燥后的物料经过破碎研磨预处理后进入二级滚筒干燥机进行干燥脱水,结果表明双级滚筒干燥的脱水效果优于传统的单级滚筒干燥,可在没有自燃的情况下实现较少的氧气含量和较高的温度。滚筒干燥由于温度较高,干燥过程中需严格控制干燥温度及含氧量,否则存在一定煤尘爆炸的安全隐患,也会导致煤炭不均匀干燥、挥发分析出、轻度焦化等现象。邢曦文等[70]研究了干燥介质对滚筒干燥机内煤泥干燥效果的影响,结果表明当热烟气温度超过500 ℃时,滚筒干燥机内的氧气含量低于16%,可确保处于煤粉尘爆炸的安全范围内。且随温度升高,滚筒内的对流换热程度增强,从而提高物料的脱水率,然而随烟气温度升高,筒体内外的温差急剧增大,从而增加热损耗。

2.2.2 低温蒸汽干燥

1)蒸汽管式干燥。管式干燥是以蒸汽作为热介质的间接干燥技术,最终起源于德国泽马克(ZEMAG)公司。干燥过程煤走管程与管间周围的低压蒸汽进行热量交换,煤炭在重力和旋转叶片作用下由入料向出料端运动[71]。蒸汽管式干燥技术有较成熟的工业应用,其中大唐多伦煤化工项目通过蒸汽管式干燥技术,实现了将褐煤由全水分36%降至水分13.27%,处理量60.19 t/h,干燥介质为饱和蒸汽,温度150.61 ℃,蒸汽流量24.21 t/h,干燥机运行非常平稳。内蒙古某大型煤制烯烃项目引入蒸汽管式干燥技术,单台处理量50 t/h,原煤全水分由34%干燥至12%。蒸汽管式干燥技术作为较成熟的低温蒸汽干燥技术,具有一定工业应用。低压饱和蒸汽作为干燥介质温度一般低于煤的燃点,因此其干燥过程安全性高,对干燥后产物性质影响小,较多的干燥管(1 500根)增大了换热面积,提升了热效率。但蒸汽管式仍面临以下几点问题:① 相较于其他干燥设备,其单台设备干燥能力小。② 由于煤走管路,一般要求煤炭入料粒度6 mm以下,否则易发生堵煤现象。③ 设备干燥管数量多(1 500根),安装周期长。

2)回转管式干燥。回转管式干燥和蒸汽管式干燥相近均为蒸汽间接干燥,但与蒸汽管式干燥技术的不同之处在于,回转管式干燥煤走壳程、低压蒸汽走管程。回转管式干燥器示意如图4所示[72],干燥过程湿原煤进入筒体后,物料在倾斜的筒体向前移动中,蒸汽在换热管通过管壁与物料进行传热,干燥后煤从出料口排出,蒸汽冷凝后可收集回收利用,尾气由除尘器处理后排入空气环境。根据其换热管结构的不同可分为直管式回转干燥机和环管式回转干燥机,济三选煤厂利用电厂余热蒸汽作为热源,采用直管式回转干燥机对选煤厂内煤泥进行干燥脱水,干燥处理后煤泥平均水分由27.1%降至14.2%,而煤泥平均发热量由12.39 MJ/kg提高至16.25 MJ/kg,增加了企业的经济效益[73]。LIU等[74]研究了回转管式干燥机用于预干燥褐煤发电系统的应用,并建立了理论模型对其干燥效果进行分析,计算结果表明干燥机出口蒸汽焓每提高100 kJ/kg,发电厂发电效率降低约0.05%。

图4 回转管式干燥机[72]

Fig.4 Rotary tube dryer[72]

回转管式干燥机采用0.15~0.55 MPa蒸汽作为干燥介质间接加热煤炭,减小煤在干燥过程中自燃的风险,温度较低能减少与外界的热交换损失,热效率较高,并且蒸汽冷凝后可回收利用。LIU等[75]对烟气和蒸汽转筒预干燥褐煤发电系统进行优化,并建立经济技术模型进行比较分析,结果表明,烟气转筒预干燥褐煤发电系统的最大净现值将比常规褐煤发电系统的收益高950万美元,而蒸气转筒预干燥褐煤发电系统的最大净现值将比常规褐煤发电系统的收益高4 010万美元。

2.2.3 流化床干燥

1)沸腾流化床干燥。沸腾流化床干燥也称高温流化床干燥,利用热烟气或热空气作为热介质和流化介质,使湿煤呈现流态化,提高了物料与热烟气之间的接触面积和传热效率,煤炭升温速度较快,湿煤水分迅速蒸发后,水蒸气随干燥废气排出,干燥后粗粒煤单独排出,微细粒煤粉通过旋风除尘器回收。其干燥流程如图5所示,刘文欣[76]针对内蒙古鄂尔多斯地区煤炭低燃点、高爆炸危险性的特点,改进了沸腾流化床干燥设备,建立全密封干燥系统,增设充氮气保护系统,控制干燥过程含氧量,降低了煤炭干燥过程危险性,设备处理能力平均350 t/h,将煤炭水分由32%降至24%,发热量提升2.4 MJ/kg。沸腾床干燥过程中,为保证流化质量,研究者指出应严格控制煤炭粒度、设备尺寸、初始气速等条件,否则会影响颗粒的流化质量。

图5 沸腾床干燥系统[76]

Fig.5 Fluidized bed drying system[76]

2)旋翼式流态化干燥机。旋翼式流态化干燥机采用500~700 ℃热烟气与煤炭直接接触干燥,干燥时高含水黏湿煤泥首先经过缓冲仓由给料机均匀给入干燥机内,由设备底部2个相向旋转的旋翼将湿煤打碎结块,并将其抛掷到干燥腔内,在引风机的负压作用下,高温热风在水平方向产生波浪式紊流,物料在气流和重力的双重作用下在干燥腔内往复运动,与高温热风充分接触并进行换热[77]。其结构如图6所示,干燥机内部存在3个工作区域,分别为成球区、解黏区、造粒区,物料大量水分在解黏区被脱除,此工作区域内物料处于恒速干燥阶段,水分快速降低。旋翼式流态化干燥机在新景矿选煤厂用作干燥煤泥物料,干燥后煤泥平均水分降至11.19%,可脱除50%~60%的水分,平均发热量由16. 74 MJ/kg提高至19.95 MJ/kg[78]。

图6 旋翼式流态化干燥机结构[78]

Fig.6 Structure diagram of rotor fluidized dryer[78]

3)过热蒸汽流化床。过热蒸汽是一种不饱和蒸汽,具有吸水能力,其温度大于相对应条件下水的沸点温度。相较于传统热空气和热烟气,过热蒸汽的起火爆炸风险更低,余热回收利用效率也更高。目前,德国WTA干燥技术以沸腾床干燥为基础采用过热蒸汽作为流化介质和干燥介质,吸收了原煤蒸发出的水分。过热蒸汽作为电厂中容易获取的热源,WTA流化床干燥技术常与电厂蒸汽余热利用系统联合进行煤炭的预干燥,WTA流化床干燥技术如图7所示。RAKOPOULOS等[79]研究了WTA干燥技术在燃煤发电厂中的应用,干燥介质由余热利用系统的蒸汽提供,干燥过程中褐煤的大部分水分被蒸发脱除,使用预干燥后的褐煤进行燃烧降低了发电和供热成本,从而增加了企业整体净利润。AVAGIANOS等[80]研究了WTA干燥器、滚筒干燥器、蒸汽回转管式干燥器分别与燃煤发电厂集成后的运行情况,结果表明WTA干燥器在3种干燥技术中受电厂负荷的影响最小,且当使用WTA干燥器时生产成本最低。

图7 WTA流化床干燥技术[72]

Fig.7 WTA fluidized bed drying technology[72]

2.2.4 振动混流干燥

振动流化床一般利用热烟气或热空气直接接触煤炭干燥,通过在流化床中施加振动能量,强化颗粒的松散,提升干燥效果。振动混流干燥工艺是一种具有代表性的振动流化床干燥方式,其流程如图8所示。振动混流干燥器内布置了多层可振动的倾斜筛板,煤炭由顶部均匀给入干燥器内,在筛板的振动作用下形成“之”字形物料层,小颗粒干燥速度较快,可透过筛板下落提前干燥,大颗粒物料在振动作用下移至下一级筛板继续干燥,直至完成干燥排出,干燥过程中煤尘由除尘器分离排出。热风干燥介质由干燥器底部进入并自下而上与物料充分混合,气流在上升过程中由于多层倾斜筛板的阻挡会产生水平气流,因此物料在干燥过程中同时存在水平逆流和垂直逆流,形成特有的混流干燥作用。唐山神州机械集团研发的MFD混流干燥系统在150~200 ℃下对50~0 mm低阶煤进行干燥可脱除5%~10%的水分。赵斌等[81]采用振动混流干燥机对神华金峰矿褐煤进行干燥试验,在进口热风温度100 ℃、给料量100 t/h下对0~50 mm褐煤进行干燥,结果表明不同粒级褐煤水分下降不超过3%,水分脱除率低于1%。进口温度205 ℃,给料量100 t/h下对0~30 mm褐煤进行干燥,褐煤水分由28.1%降至25.0%[82]。通过减小入料粒度和提高进口温度对振动混流干燥工艺的干燥效果有一定提升作用。

图8 振动混流干燥工艺流程[81]

Fig.8 Flow chart of vibrating mixed flow drying process [81]

2.2.5 微波干燥

微波是波长在1 mm~1 m,频率在300~300 000 MHz的电磁波,不同物质材料受到微波辐射会发生透射、反射、吸收现象,而微波吸收材料是微波加热的主要对象,物料在微波场受介电损耗的影响从而被加热,多相材料由于不同相物质的介电损耗能力不同,因此多相材料可在微波场下实现选择性加热某一相物质而其他相物质基本不受影响的效果[83]。基于微波选择性加热的特点,微波在干燥煤样时可直接加热内部水分使其蒸发脱除,实现了低阶煤内部水分的快速脱除[84]。

LIN等[63]研究了在微波场下褐煤的水分迁移规律,使用不同水分的褐煤样品在微波场下进行干燥试验,干燥过程中在样品裂隙附近发现液态水滴,表明褐煤在微波场下水分的变化是液态水和水蒸气的耦合迁移,而煤中水分不均匀蒸发形成的蒸汽压是水分迁移的主要驱动力,在压力梯度和温度梯度的双重作用下促进了孔隙和裂隙的发育,部分液态水由此通道迁移至煤样表面。HE等[85]利用SEM、FTIR、BET等表征方法研究微波场下昭通褐煤干燥后孔隙结构和含氧官能团变化,结果显示微波干燥后褐煤表面出现大量裂隙和裂纹,含氧官能团显著减少,比表面积和孔体积较原煤均呈增大趋势,孔隙主要以微孔和中孔为主,因此微波干燥后可在一定程度抑制水分复吸。

尽管微波干燥具有快速干燥、选择性加热等优点,但其干燥过程的能量实际由电能转换而来,造成微波干燥能耗和运行成本较高,且易造成煤炭过度干燥导致热失控。部分学者将微波干燥与传统蒸发干燥相结合,以此提高微波脱水的经济适用性。GE等[86]探究了微波干燥和热风干燥相结合的褐煤干燥方法,褐煤样品首先进行不同程度的热风干燥随后进行微波干燥,微波干燥在降速干燥阶段可显著提高干燥速率,结果表明2种干燥方式相结合可减少干燥时间和能耗。虽然微波干燥在降速干燥阶段可加快干燥进程,但含水量较低时采用微波干燥可能导致煤样发生热解或燃烧,其安全性较难保障。LIAO等[55]分析了微波干燥和固定床干燥的优势和劣势,确定了前期采用微波干燥后期采用固定床干燥的脱水方式,前期采用微波干燥煤样水分的大量蒸发会带走热量,不会导致煤样发生过热现象,而后期采用固定床干燥来控制煤样中残余水分虽然干燥速度较慢但安全性更高,使用微波干燥 固定床干燥的方式可提高干燥效率。

2.2.6 典型干燥技术对比

上文总结了不同干燥技术的干燥原理及应用现状,典型干燥技术见表3。滚筒干燥、沸腾床干燥、旋翼式流态化干燥使用热烟气作为干燥介质,其干燥设备结构简单、干燥温度高,处理量较大,已在我国实现一定工业应用,解决了部分煤泥和粉煤的干燥脱水提质问题。但热烟气干燥热量回收效率低、能耗较高,干燥过程需严格控制含氧量。由于低阶煤化学反应性强,燃点低,高温热烟气干燥实际应用过程存在煤炭挥发分析出、轻度焦化等现象,影响煤炭质量。此外,热烟气干燥效果不均匀,可能出现大颗粒煤炭外围干燥但内部水分仍较高的情况,干燥宽粒级末煤时也会出现大颗粒水分较高而细颗粒过干燥现象,导致煤炭起火或粉尘爆炸,风险高、安全性差。因此,热烟气干燥未能完全解决宽粒级煤炭的干燥提质难题。

表3 典型干燥技术对比

Table 3 Comparison of typical drying techniques

低温蒸汽干燥安全性高,且蒸汽作为热源回收效率较高,能耗较低,且无废水废气排出,适用于粉煤、末煤干燥。但低温蒸汽干燥过程煤炭与蒸汽间接加热,煤炭仍处于空气环境,无法彻底隔绝煤炭自燃风险,低温蒸汽干燥煤炭干燥管较多,设备结构相对复杂,维护成本相对较高,限制了其大规模工业应用。过热蒸汽流化床干燥热效率高且尾气仍为蒸汽,可回收其潜热,在蒸汽环境下无失火和爆炸危险。但过热蒸汽干燥设备复杂,对入料、排料系统、废气回收设备密封要求高,费用高。过热蒸汽加热物料到蒸发温度过程中会不可避免产生凝结,同时煤炭颗粒粒度过大会恶化床层的流化效果,因此过热蒸汽干燥主要应用于粉煤干燥过程。

微波干燥具有选择性加热的优势,干燥速率快,但能耗高,且干燥后期易出现热失控,目前主要处于实验室/中试研究阶段。

煤中不同类型水分干燥脱除过程所需能量不同,煤炭水分脱除过程一般分为恒速干燥和降速干燥,通过合理控制各阶段干燥能量的输入或采用多种干燥方式相组合的方式实现高含水低品质煤的高效脱水。

3 结语及展望

1)总结了煤中水分的不同分类方式,分析了煤物理化学结构的特性及干燥前后变化,揭示了煤炭物理化学结构对水分脱除和干燥后复吸的影响,结果表明小孔隙中或与含氧官能团以氢键形式结合的水分脱除所需能量较大,在干燥过程较难脱除。不同类型水分干燥脱除过程所需能量不同,煤炭水分脱除过程一般分为恒速干燥和降速干燥,通过合理控制各阶段干燥能量的输入或采用多种干燥方式相组合的方式实现高含水低品质煤的高效脱水。

2)干燥后煤孔隙体积和含氧官能团的减少可有效抑制水分复吸,干燥温度在160 ℃以上存在部分含氧官能团分解,但干燥温度过高又会导致煤炭氧化,甚至超过燃点导致燃烧和粉尘爆炸,因此可通过合理控制干燥温度达到抑制煤样干燥后复吸的问题,降低干燥温度以防煤炭出现爆炸、燃烧隐患。

3)煤炭的滚筒、沸腾流化床、振动混流、旋翼式等干燥技术已在我国实现一定工业应用,解决了部分煤泥和末煤的干燥脱水提质问题。但由于高含水的低阶煤化学反应性强,燃点低,部分干燥技术实际应用过程存在煤炭挥发分析出、轻度焦化等现象,影响煤炭质量,甚至导致粉尘爆炸,风险高、安全性差。

4)为克服现有干燥技术易过热失控、安全性差、能耗大、成本高,脱水产品易复吸和易自燃等问题,应开发高效的煤炭蒸汽干燥脱水技术,其中蒸汽温压瞬态脱水技术通过“蒸汽传热-瞬态释压-水分闪蒸”实现脱水提质,具有传热效率高、低能耗、安全性高和抑制水分复吸的技术优势,未来可将蒸汽温压瞬态脱水作为煤炭提质的研究重点,实现高含水低品质煤清洁高效利用,保障国家能源安全。

[1] 谢和平, 任世华, 谢亚辰, 等. 碳中和目标下煤炭行业发展机遇[J]. 煤炭学报, 2021, 46(7): 2197-2211.

XIE Heping, REN Shihua, XIE Yachen,et al. Development opportunities of the coal industry towards the goal of carbon neutrality[J]. Journal of China Coal Society, 2021, 46(7): 2197-2211.

[2] 周琦. 低阶煤提质技术现状及完善途径[J]. 洁净煤技术, 2016, 22(2): 23-30.

ZHOU Qi. Status and improvement approach of low rank coal upgrading technologies [J]. Clean Coal Technology, 2016, 22 (2): 23-30.

[3] KATALAMBULA H, GUPTA R. Low-grade coals: A review of some prospective upgrading technologies[J]. Energy &Fuels, 2009, 23(7): 3392-3405.

[4] XUE F, LI D, GUO Y, et al. Technical progress and the prospect of low-rank coal pyrolysis in China[J]. Energy Technology, 2017, 5(11): 1897-1907.

[5] RAO Z, ZHAO Y, HUANG C, et al. Recent developments in drying and dewatering for low rank coals[J]. Progress in Energy and Combustion Science, 2015, 46: 1-11.

[6] LI Y, XIA W, PENG Y, et al. A novel coal tar-based collector for effective flotation cleaning of low rank coal[J]. Journal of Cleaner Production, 2020, 273: 123172.

[7] DWIVEDI K K, SHRIVASTAV P, KARMAKAR M K, et al. A comparative study on pyrolysis characteristics of bituminous coal and low-rank coal using thermogravimetric analysis (TGA)[J]. International Journal of Coal Preparation and Utilization, 2022, 42(1): 1-11.

[8] LI H, PENG W, ZHU D, et al. A review of low-rank coals liquefaction processes containing water and syngas (or CO)[J]. Fuel, 2023, 332: 126260.

[9] FINKELMAN R B, DAI S, FRENCH D. The importance of minerals in coal as the hosts of chemical elements: A review[J]. International Journal of Coal Geology, 2019, 212: 103251.

[10] YUAN L, XU C. Lifecycle assessment of low-rank coal utilizati-on for power generation and energy transportation[J]. Energies, 2019, 12(12): 2365.

[11] DOMAZETIS G, BARILLA P, JAMES B D, et al. Treatments of low rank coals for improved power generation and reduction in Greenhouse gas emissions[J]. Fuel Processing Technology, 2008, 89(1): 68-76.

[12] 朱川, 杨晓毓, 邵徇. 低阶煤干燥脱水技术的研究[J]. 洁净煤技术, 2013, 19(1): 42-47.

ZHU Chuan, YANG Xiaoyu, SHAO Xun. Techniques for low rank coal dewatering and drying[J]. Clean Coal Technology, 2013, 19 (1): 42-47.

[13] 赵鹏, 李文博, 梁江朋, 等. 低阶煤提质技术现状及发展建议[J]. 洁净煤技术, 2015, 21(1): 37-40.

ZHAO Peng, LI Wenbo, LINAG Jiangpeng, et al. Status and development suggestion of low rank coal upgrading technologies[J]. Clean Coal Technology, 2015, 21(1): 37-40.

[14] GUO F, LIU H, ZHAO X, et al. Insights on water temporal-spatial migration laws of coal gasification fine slag filter cake during water removal process and its enlightenment for efficient dewatering[J]. Fuel, 2021, 292: 120274.

[15] MRAW S C, NAAS-O′ROURKE D F. Water in coal pores: Low-temperature heat capacity behavior of the moisture in Wyodak coal[J]. Science, 1979, 205(4409): 901-902.

[16] RISH S K, TAHMASEBI A, YU J. A DSC study on the impact of low-temperature oxidation on the behavior and drying of water in lignite[J]. Journal of Thermal Analysis and Calorimetry, 2020, 139(6): 3507-3517.

[17] TAHMASEBI A, YU J, SU H, et al. A differential scanning calorimetric (DSC) study on the characteristics and behavior of water in low-rank coals[J]. Fuel, 2014, 135: 243-252.

[18] 万克记. 基于多孔介质热质传递的褐煤干燥动力学数值模拟[D]. 徐州:中国矿业大学: 2018.

[19] ALLARDICE D J, EVANS D G. The-brown coal/water system: Part 2. Water sorption isotherms on bed-moist Yallourn brown coal[J]. Fuel, 1971, 50(3): 236-253.

[20] YU J, TAHMASEBI A, HAN Y, et al. A review on water in low rank coals: The existence, interaction with coal structure and effects on coal utilization[J]. Fuel Processing Technology, 2013, 106: 9-20.

[21] 莫琼. 干燥提质对褐煤物化结构的影响及其与表面稳定性和燃烧反应性关联的研究[D]. 太原:太原理工大学, 2021: 37-39.

[22] LI Z, YAN H, YAN J, et al. Drying and depolymerization technologies of Zhaotong lignite: A review[J]. Fuel Processing Technology, 2019, 186: 88-98.

[23] KARR C. Analytical methods for coal and coal products, vol. I[M]. New York: Academic Press, 1978.

[24] KARTHIKEYAN M, WU Z, MUJUMDAR A S. Low-rank coal drying technologies current status and new developments[J]. Drying Technology, 2009, 27(3): 403-415.

[25] CHARRI RE, DELPHINE, BEHRB, et al. Water sorption on co-als[J]. Journal of Colloid &Interface Science, 2010, 344(2): 460.

RE, DELPHINE, BEHRB, et al. Water sorption on co-als[J]. Journal of Colloid &Interface Science, 2010, 344(2): 460.

[26] 翟成, 孙勇, 范宜仁, 等. 低场核磁共振技术在煤孔隙结构精准表征中的应用与展望[J]. 煤炭学报, 2022, 47(2): 828-848.

ZHAI Cheng, SUN Yong, FAN Yiren,et al. Application and prospect of low-field nuclear magnetic resonance technology in accurate characterization of coal pore structure[J]. Journal of China Coal Society, 2022,47(2):828-848.

[27] WANG F, YAO Y, WEN Z, et al. Effect of water occurrences on methane adsorption capacity of coal: A comparison between bituminous coal and anthracite coal[J]. Fuel, 2020, 266: 117102.

[28] 安佰瑞. 基于高压蒸汽瞬放的低阶煤脱水提质研究[D]. 徐州:中国矿业大学, 2021: 26-28.

[29] LI H, LIN B, HONG Y, et al. Assessing the moisture migration during microwave drying of coal using low-field nuclear magnetic resonance[J]. Drying Technology, 2018, 36(5): 567-577.

[30] HE Q, LI X, MIAO Z, et al. The relevance between water release behavior and pore evolution of hard lignite during the thermal-drying process[J]. Journal of the Energy Institute, 2019, 92(6): 1689-1696.

[31] 霍多特B B, 宋士钊,王佑安.煤与瓦斯突出[M].北京:中国工业出版社,1966.

[32] JR P L W, VERMA S K, RIVERA-UTRIVERA J, et al. Densities, porosities and surface areas of coal macerals as measured by their interaction with gases, vapours and liquids[J]. Fuel, 1988, 67(12): 1615-1623.

[33] 吴俊, 金奎励, 童有德, 等. 煤孔隙理论及在瓦斯突出和抽放评价中的应用[J]. 煤炭学报, 1991(3): 86-95.

WU Jun, JIN Kuili, TONG Youde, et al. Theory of coal pores and its application in evaluation of gas outburst proneness and gas drainage[J]. Journal of China Coal Society, 1991, 16 (3), 86-95.

[34] 秦勇, 徐志伟, 张井. 高煤级煤孔径结构的自然分类及其应用[J]. 煤炭学报, 1995,20(3): 266-271.

QIN Yong, XU Zhiwei, ZHANG Jing.Natural classification of the high rank coal pore structure and its application[J]. Journal of China Coal Society 1995, 20(3), 266-271.

[35] 张红日, 杨思敬. 煤的低温氮吸附试验研究[J]. 山东矿业学院学报, 1993(3): 245-249.

ZHANG Hongri, YANG Sijing. Experimental study on nitrogen adsorption of coal at low temperature[J].Journal of Shandong University of Science and Technology(Natural Science), 1993(3): 245-249.

[36] MOU P, PAN J, NIU Q, et al. Coal pores: Methods, types, and characteristics[J]. Energy &Fuels, 2021, 35(9): 7467-7484.

[37] CLARKSON C R, MARC Bustin R. Variation in micropore capacity and size distribution with composition in bituminous coal of the Western Canadian Sedimentary Basin[J]. Fuel, 1996, 75(13): 1483-1498.

[38] QIN L, LI S, ZHAI C, et al. Joint analysis of pores in low, intermediate, and high rank coals using mercury intrusion, nitrogen adsorption, and nuclear magnetic resonance[J]. Powder Technology, 2020, 362: 615-627.

[39] NIE B, LIU X, YANG L, et al. Pore structure characterization of different rank coals using gas adsorption and scanning electron microscopy[J]. Fuel, 2015, 158: 908-917.

[40] HAN R, ZHOU A, ZHANG N, et al. A review of kinetic studies on evaporative dehydration of lignite[J]. Fuel, 2022, 329: 125445.

[41] 孙南翔. 低阶煤热敏特性及其热力破碎机理研究[D]. 北京:中国矿业大学(北京), 2016: 57-58.

[42] FENG G, NIU X, LIAO J, et al. Correlation between drying behaviors of brown coal and its pore structures[J]. Energy &Fuels, 2019, 33(7): 6027-6037.

[43] 曲啸洋, 李鹏, 周国莉, 等. 孔隙结构对褐煤干燥动力学的影响[J]. 煤炭学报, 2019, 44(3): 950-957.

QU Xiaoyang, LI Peng, ZHOU Guoli ,et al. Effect of pore structure on drying kinetics of lignite [J]. Journal of China Coal Society, 2019, 44(3): 950-957.

[44] GAO M, JI P, MIAO Z, et al. Pore structure evolution and fractal characteristics of Zhaotong lignite during drying[J]. Fuel, 2020, 267: 117309.

[45] CHENG C, GAO M, MIAO Z, et al. Structural changes mechanism of lignite during drying: Correlation between macroscopic and microscopic[J]. Fuel, 2023, 339: 126955.

[46] ZHU H , ZHAO H , WEI H , et al. Investigation into the thermal behavior and FTIR micro-characteristics of re-oxidation coal[J]. Combustion and Flame, 2020, 216: 354-368.

[47] 赵孟浩, 张守玉, 郑红俊, 等. 低阶煤中含氧官能团干燥前后的演变规律[J]. 煤炭学报, 2016, 41(2): 483-489.

ZHAO Menghao, ZHANG Shouyu, ZHENG Hongjun, et al. Transition of the oxygen-containing functional groups of low rank coal during drying process[J]. Journal of China Coal Society, 2016, 41(2): 483-489.

[48] QIAN L, TAO C, MA C, et al. Construction of a macromolecular structure model for Zhundong subbituminous coal[J]. Journal of Molecular Structure, 2022, 1248: 131496.

[49] CHEN M , CHENG Y , LI H , et al. Impact of inherent moisture on the methane adsorption characteristics of coals with various degrees of metamorphism[J]. Journal of Natural Gas Science and Engineering, 2018, 55: 312-320.

[50] LIU J, JIANG X, CAO Y, et al. Exploring the effect of oxygen-containing functional groups on the water-holding capacity of lignite[J]. Journal of Molecular Modeling, 2018, 24(6): 130.

[51] LU X, LIAO J, MO Q, et al. Evolution of pore structure during pressurized dewatering and effects on moisture readsorption of lignite[J]. ACS Omega, 2019, 4(4): 7113-7121.

[52] ZHANG Y, JING X, JING K, et al. Study on the pore structure and oxygen-containing functional groups devoting to the hydrophilic force of dewatered lignite[J]. Applied Surface Science, 2015, 324: 90-98.

[53] WU Y, ZHANG S, LI Y, et al. Transformation of the reabsorption characteristics of lignite treated by low and high temperature drying process[J]. Drying Technology, 2020, 38(14): 1857-1868.

[54] RONG L, SONG B, YIN W, et al. Drying behaviors of low-rank coal under negative pressure: Kinetics and model[J]. Drying Technology, 2017, 35(2): 173-181.

[55] LIAO J, MO Q, LI C, et al. Classification of water forms in lignite and analysis of energy consumption on the drying processes by microwave and fixed bed[J]. Fuel, 2019, 253: 580-587.

[56] FENG L, YUAN C, MAO L, et al. Water occurrence in lignite and its interaction with coal structure[J]. Fuel, 2018, 219: 288-295.

[57] FENG G, CUI J, NIU X, et al. Effect of O-containing functional groups and meso- and micropores on content and re-adsorption behavior of water in upgraded brown coal[J]. Fuel, 2019, 257: 116100.

[58] LIU X, LI G, XIE R, et al. A review on moisture re-adsorption of lignite treated using different drying techniques[J]. Drying Technology, 2022, 40(7): 1263-1277.

[59] XU Y, BU Y, CHEN M, et al. Effect of water-immersion and air-drying period on spontaneous combustion characteristics for long-flame coal[J]. Combustion Science and Technology, 2022, 194(5): 882-897.

[60] GUO L, ZHAI M, WANG Z, et al. Comparison of bituminous

coal and lignite during combustion: Combustion performance, coking and slagging characteristics[J]. Journal of the Energy Institute, 2019, 92(3): 802-812.

[61] 贾廷贵, 娄和壮, 刘剑, 等. 不同水分含量煤自燃过程热特性实验研究[J]. 煤炭学报, 2020, 45(S1): 346-352.

JIA Tinggui, LOU Hezhuang, LIU Jian, et al. Experimental study on thermal characteristics of spontaneous combustion process of coal with different moisture[J]. Journal of China Coal Society, 2020, 45(S1): 346-352.

[62] NIKOLOPOULOS N, VIOLIDAKIS I, KARAMPINIS E,et al. Report on comparison among current industrial scale lignite drying technologies (A critical review of current technologies)[J]. Fuel, 2015, 155: 86-114.

[63] LIN B, CAO X, LIU T,et al. Experimental research on water migration-damage characteristics of lignite under microwave heating[J]. Energy &Fuels, 2021, 35(2): 1058-1069.

[64] 贺琼琼. 褐煤干燥的孔隙水运移及其机制研究[D]. 徐州:中国矿业大学, 2016: 60-67.

[65] 杜峰, 任志祥, 邓文安, 等. 干燥脱水对褐煤理化结构和加氢转化性能的影响[J]. 煤炭学报, 2020, 45(2): 778-785.

DU Feng, REN Zhixiang, DENG Wen′an, et al. Effect of dry dewatering on physicochemical structure and hydro-conversion performance of lignite[J]. Journal of China Coal Society, 2020, 45(2): 778-785.

[66] RONG L, XIAO J, WANG X,et al. Low-rank coal drying behaviors under negative pressure: Thermal fragmentation, volume shrinkage and changes in pore structure[J]. Journal of Cleaner Production, 2020, 272: 122572.

[67] 田靖, 刘兵. 褐煤干燥技术进展及应用[J]. 煤化工, 2012, 40(3): 1-5.

TIAN Jing, LIU Bing. Progress and applicaiton of lignite drying technologies[J]. Coal Chemical Industry, 2012, 40(3): 1-5.

[68] 张永飞. 煤泥干燥技术在塔拉壕选煤厂的应用[J]. 煤炭加工与综合利用, 2021(1): 57-59.

ZHANG Yongfei. Application of slime drying technology in Talahao Coal Preparation Plant [J]. Coal Processing &Comprehensive Utilization, 2021(1): 57-59.

[69] PHICIATO P, YASKURI D. Dual-stage drying process of lignite using pilot scale coal rotary dryer[J]. International Journal of Coal Preparation and Utilization, 2019, 39(7): 373-388.

[70] 邢曦文, 浑宝炬, 宋哲君. 滚筒干燥机内煤粉尘颗粒传热传质数值模拟[J]. 中国矿业, 2021, 30(S2): 310-315.

XING Xiwen, HUN Baoju, SONG Zhejun. Study on the influence of boundary condition on heat and mass transfer of coal slime particles in a drum dryer[J]. China Mining Magazine, 2021, 30 (S2): 310-315.

[71] 杨亚利. 褐煤干燥提质技术的应用与研究[D]. 保定:华北电力大学, 2017:7-11.

[72] 沈望俊, 刘建忠, 虞育杰, 等. 低品位热源干燥低阶煤技术研究进展[J]. 热力发电, 2013, 42(5): 1-6.

SHEN Wangjun, LIU Jianzhong, YU Yujie, et al. Advance research on low grade heat source drying low-rank coal technology [J]. Thermal Power Generation, 2013, 42(5): 1-6.

[73] 庞明瑾, 付亮亮, 王海明, 等. 煤泥低温蒸汽回转干燥技术在济三选煤厂的应用[J]. 选煤技术, 2019(5): 16-19.

PANG Mingjin, FU Liangliang, WANG Haiming, et al. Application of coal slime low temperature steam rotary-drum drying technology at Jining No. 3 Coal Preparation Plant[J]. Coal Preparation Technology, 2019(5): 16-19.

[74] LIU M, YAN J, BAI B, et al. Theoretical study and case analysis for a predried lignite-fired power system[J]. Drying Technology, 2011, 29(10): 1219-1229.

[75] LIU R, LIU M, YAN J. Techno-economic analysis of the ligni-te-fired power plant integrated with a steam or flue gas dryer[J]. Drying Technology, 2021, 39(10): 1271-1284.

[76] 刘文欣. 高温流化床低阶煤干燥技术的开发与应用[J]. 选煤技术, 2019(6): 52-55,61.

LIU Wenxin. Development and application of the high-temperature fluidized-bed low-rank coadrying technology[J]. Coal Preparation Technology, 2019(6): 52-55 ,61.

[77] 温德扬, 张菲. 旋翼式强制流态化干燥机在玉溪选煤厂的应用[J]. 煤炭加工与综合利用, 2021(10): 34-37.

WEN Deyang, ZHANG Fei. Application of rotor type forced fluidization dryer in Yuxi Coal Preparation Plant [J]. Coal Processing & Comprehensive Utilization, 2021(10): 34-37.

[78] 张建丽. WJG-15000型旋翼式干燥机在新景矿选煤厂的应用[J]. 选煤技术, 2018(4): 130-132,135.

ZHANG Jianli. Application of the WJG-15000 rotor-type thermal dryer at Xinjing Mine Coal Preparation Plant[J]. Coal Preparation Technology, 2018 (4): 130-132,135.

[79] RAKOPOULOS D, AGRANIOTIS M, GRAMMELIS P,et al. Efficient CHP-plant configuration for district heating systems utilizing low-rank coals[J]. Journal of Energy Engineering, 2017, 143(4): 04016066.

[80] AVAGIANOS I, VIOLIDAKIS I, KARAMPINIS E,et al. Therm-al simulation and economic study of predried lignite production retrofit of a Greek power plant for enhanced flexibility[J]. Journal of Energy Engineering, 2019, 145(2): 04019001.

[81] 赵斌, 高明非, 钟晓晖, 等. 基于振动混流技术的褐煤干燥试验研究[J]. 煤炭学报, 2016, 41(10): 2541-2546.

ZHAO Bin, GAO Mingfei, ZHONG Xiaohui, et al. Experimental study on lignite drying based on vibration and mixed flow technology [J]. Journal of China Coal Society, 2016, 41(10): 2541-2546.

[82] 吴子科. 振动床混流干燥系统热效率研究[J]. 洁净煤技术, 2013, 19(6): 109-112.

WU Zike. Thermal efficiency of vibrating bed mixed flow drying system[J]. Clean Coal Technology, 2013, 19(6): 109-112.

[83] GE L, LIU X, FENG H,et al. The interaction between microwa-ve and coal: A discussion on the state-of-the-art[J]. Fuel, 2022, 314: 123140.

[84] 刘淑琴, 脱凯用. 低阶煤微波辅助热提质研究进展[J]. 煤炭科学技术, 2021, 49(1): 162-174.

LIU Shuqin, TUO Kaiyong. Recent advances in microwave-assisted thermal upgrading of low-rank coal[J]. Coal Science and Technology, 2021, 49(1): 162-174.

[85] HE Zhixiu, SRINIVASAKANNAN C, LIU Chenhui, et al. Upg-radation of Zhaotonglignite through microwave drying[J]. Materials Research Express, 2019, 6(4): 045515.

[86] GE J, HE Y, ZHU Y, et al. Combined conventional thermal and microwave drying process for typical Chinese lignite[J]. Drying Technology, 2019, 37(7): 813-823.

Techological advances in drying for quality improvement of high-moisture,low-quality coal

ZHANG Bo,YAO Shaoyu,SUN Zongsheng,et al.Techological advances in drying for quality improvement of high-moisture,low-quality coal[J].Clean Coal Technology,2024,30(1):31-44.

移动阅读