甲烷固体氧化物燃料电池的多物理场耦合积碳模型

0 引 言

随着能源枯竭和环境恶化,开发和利用新型高效清洁能源将成为21世纪能源发展的重要选择[1]。一般来说,与碱性燃料电池(AFC)、质子交换膜(PEM)燃料电池等其他类型的燃料电池相比,固体氧化物燃料电池(SOFC)具有较高的电效率和相对较低的成本。目前,碳氢化合物、煤基合成气及沼气等都是SOFC的主要燃料来源[2]。当直接通入碳氢燃料时,常用的Ni-YSZ阳极可能会造成积碳,因为镍是形成C—C键的良好催化剂。因此使用碳氢燃料时,镍表面很容易形成长链(烟尘)的积碳,进而对扩散系数、电导率及导热系数造成影响。燃料电池的性能和效率主要由温度、气体入口速度、工作压力、入口燃料成分、材料、电池几何形状及流动方向决定[3]。

在诸多文献报道中,可采用开发新的催化剂来抑制碳沉积及采用碱土金属氧化物修饰的方法来加速除碳,提高Ni/YSZ电极的抗结焦性能。考虑商业性、可靠性和成本,较实用的方法是对固体氧化物燃料电池的碳沉积状态进行在线监测和相应的长期性能退化评估[4]。

在过去的几十年里,SOFC在积碳方面的研究引起了许多学者的广泛关注。FINNERTY等[5]研究表明甲烷重整阳极上的积碳受甲烷蒸汽比强烈影响。NIKOOYEH等[6]发现积碳速率随氢含量的增加而增加且结构破坏速度明显降低。YAN等[7]发现积碳增加时会降低电极的孔隙率和催化剂活性。MA等[8]发现增加工作电压和增加操作压力会增加积碳。SUBOTI等[9]发现甲烷浓度越高积碳速率越快,且甲烷、一氧化碳以及二氧化碳对积碳速率的影响越来越小,甲烷起决定作用。KHOSHKAM等[10]发现入口速度增加改变了电池的热传递速率,减少沉积碳。CAI等[11]认为降低预重整会增加积碳的风险。田辉等[12]发现温度、氢气、水及一氧化碳气体浓度对积碳产生速率影响较小,甲烷对积碳影响较大。丁国鹏等[13]发现温度越高电池性能越好。上述研究表明,工作温度、燃料成分、工作电压、工作压力对SOFC阳极中碳沉积的数量和位置有显著影响。

基于以上原因,笔者提出三维瞬态SOFC积碳模型,综合考虑固体氧化物燃料电池内部的电荷守恒、动量守恒、组分守恒、能量守恒以及电化学反应,研究SOFC碳沉积造成的影响及如何减少积碳的形成。

1 多物理场模拟及反应

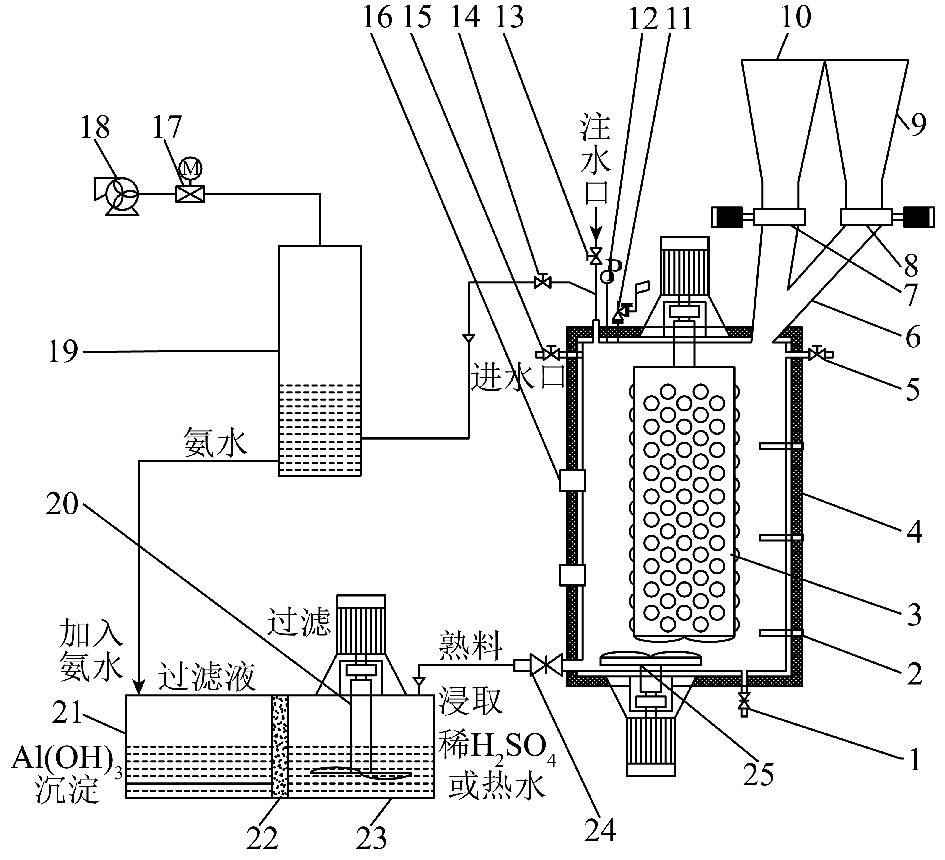

选用纽扣式固体氧化物燃料电池,物理模型如图1所示,包括燃料通道、阳极支撑层、阳极反应层、电解质、阴极反应层、阴极支撑层和空气通道。阴阳极均采用多孔材料,阳极使用Ni/YSZ,阴极材料为LSCF/GDC,电解质为YSZ层。为避免LSCF与YSZ间的相互作用,在电解质和阴极间添加了Gd掺杂二氧化铈(CeO2)简称GDC阻挡层。具体模型物理参数以及操作条件见表1。

表1 模型的物理尺寸和工作参数

Table 1 Physical dimensions and working parameters of the model

图1 SOFC的物理模型

Fig.1 Physical model of SOFC

不同预转化比例的组分的初始摩尔分数见表2,通入的燃料成分有CH4、H2O、CO、CO2以及H2。因此阳极支撑层与阳极反应层中主要存在甲烷水蒸气重整反应(SMR)、水煤气重整反应(WGSR)、甲烷裂解反应(MSRR)及一氧化碳歧化反应(BR),而阳极燃料通道中存在水煤气重整反应(WGSR)。因此主要考虑的化学反应及电化学反应如下[7]:

表2 不同预转化比例的组分的初始摩尔分数

Table 2 Initial mole fractions of components with different pre-conversion proportions

CH4 H2O![]() CO 3H2(SMR),

CO 3H2(SMR),

(1)

CO H2O![]() CO2 H2(WGSE),

CO2 H2(WGSE),

(2)

CH4![]() C 2H2(MSRR),

C 2H2(MSRR),

(3)

2CO![]() C CO2(BR),

C CO2(BR),

(4)

H2 O2-![]() H2O 2e-,

H2O 2e-,

(5)

CO O2-![]() CO2 2e-。

CO2 2e-。

(6)

阴极中的电化学反应如下:

![]() O2 2e-→O2-。

O2 2e-→O2-。

(7)

上述反应的反应速率如下[7]:

Rr=a(kfrp(CH4)p(H2O)-kbrp(CO)p(H2)),

(8)

Rs=a(kfsp(CO)p(H2O)-kbsp(CO2)p(H2)),

(9)

(10)

(11)

式中,kfr和kbr为甲烷水蒸气重整反应的正向和反向反应速率常数;kfs和kbs为水煤气变换反应的正向和反向反应速率常数[14];KP,c为平衡常数;k为指前因子[15-16];KP,b为阈值常数;a为催化剂活性;MC为碳的摩尔质量;p(CH4)、p(H2)、p(CO)、p(CO2)分别为CH4、H2、CO、CO2的压力;Rr、Rs、Rc、Rb分别为甲烷水蒸气重整反应(SMR)、水煤气重整反应(WGSR)、甲烷裂解反应(MSRR)以及一氧化碳歧化反应(BR)的反应速率。

由于CO在燃料通道内发生WGSR反应,消耗大量CO电池内的H2电化学反应速率比CO一般快2~5倍[7],因此只考虑氢气的电化学反应。

1.1 组分传递

假设电池内部除通入气体外,不存在其他气体。气体扩散模型采用含尘气体模型,结合摩尔扩散及对流扩散,可精确预测多孔介质中的质量传递。式(5)为瞬态的连续性方程-质量守恒方程:

∇·Ji ρ(u·∇)ωi=Si。

∇·Ji ρ(u·∇)ωi=Si。

(12)

其中,ρ为混合气体的密度,kg/m3;ωi为物质i的质量分数;u为速度矢量,m/s;Ji为扩散质量源项,kg/(m2·s);Si为化学反应质量源项,kg/(m3·s)。由广义Fick方程定义,因SOFC内部热扩散效应较小,故其简化后的扩散质量源项表达式为

∇

∇

(13)

其中,![]() 为有效扩散系数,m2/s。流道中

为有效扩散系数,m2/s。流道中 Dij由文献[17]表示,见式(14)。多孔电极的有效扩散系数

Dij由文献[17]表示,见式(14)。多孔电极的有效扩散系数![]() 由文献[14]表示,见式(15)。

由文献[14]表示,见式(15)。

(14)

(15)

其中,vi、vj为组分i、j的扩散体积,cm3/mol;Mi、Mj为组分i、j的摩尔质量,kg/mol;Dmix,i为混合气体平均扩散系数;DKn,i为克努森扩散系数;ε为孔隙率;τ为曲折度。燃料通道、阳极支撑层、阳极反应层和阴极反应层的质量源项如下,其他层的质量源项为0。

式中,F为法拉第常数,96 485 C/mol。

1.2 动量传递

在SOFC内部流动分成流道中的不可压缩自由流动和多孔电极中的多孔介质流动。不可压缩流动采用了Navier-Stokes(N-S)方程(16)、(17),多孔介质流动采用了布林克曼(Brinkman)方程(18)、(19),表达式如下:

![]() ∇·(ρu)=S′i,

∇·(ρu)=S′i,

(16)

![]() ∇·[μ(∇u (∇u)T)] ρ(u·∇)∇u ∇p=S′i,

∇·[μ(∇u (∇u)T)] ρ(u·∇)∇u ∇p=S′i,

(17)

![]() ∇·(ρu)=S′i,

∇·(ρu)=S′i,

(18)

∇

∇

∇p=0。

∇p=0。

(19)

其中,μ为混合气体的动力黏度,Pa·s;κ为电极层的渗透率,m2;ε为电极层的孔隙率;S′i为动量源项;ach代表燃料通道,asl代表阳极支撑层,afl、cfl分别代表阳极、阴极反应层,具体表达如下:

Sfuel=Rs(M(CO2) M(H2)-M(CO)-M(H2O)),

Sasl=Rr(M(CO) 3M(H2)-M(CH4)-M(H2O))

Rs(M(CO2) M(H2)-M(CO)-M(H2O))

Rc(2M(H2)-M(CH4)) Rb(M(CO2)-2M(CO)),

Safl=Rr(M(CO) 3M(H2)-M(CH4)-M(H2O))

Rs(M(CO2) M(H2)-M(CO)-M(H2O)) Rc(2M(H2)-

M(CH4)) Rb(M(CO2)-2M(CO))

1.3 热量传递

在SOFC工作内部的传热分为2种,对流传热以及热传导,忽略热辐射影响。多孔电极传热还需考虑孔隙对传热的影响。采用多孔局部热平衡传热模型,表达式如下:

∇·(-λeff∇T) ρCp,fu·∇T=Qi。

∇·(-λeff∇T) ρCp,fu·∇T=Qi。

(20)

其中,Cp,f为流体的恒压比热容,J/(kg·K);λeff为有效导热系数,W/(m·K)。(ρCp)eff为有效恒压容积热容,J/(m3·K)。在多孔电极中,其表达式为(ρCp)eff=(1-ε)ρsCp,s ερfCp,f;keff为有效导热系数,W/(m·K)。多孔电极中,keff=(1-ε)ks εkf。多孔电极中,keff=(1-ε)ks εkf。Qi为热量源项,el代表电解质层,GDC代表GDC层,具体表达如下:

Qach=-RsΔHs,

∇φelΔ∇φel-RrΔHr-RsΔHs-RcΔHc-RbΔHb,

∇φelΔ∇φel-RrΔHr-RsΔHs-RcΔHc-RbΔHb,

∇φel·∇

∇φel·∇ ∇φio·∇

∇φio·∇

Jηan-RrΔHr-RsΔHs-RcΔHc-RbΔHb,

∇φel·∇

∇φel·∇![]() ∇φio·∇

∇φio·∇

∇φio·∇φio,

∇φio·∇φio,

∇φio·∇φio,

∇φio·∇φio,

式中, 为有效电子、离子导电率,S/m;φio和φel为电子和离子的过电势,V;Sa、Sca为阳极、阴极比表面积[14],m-1。

为有效电子、离子导电率,S/m;φio和φel为电子和离子的过电势,V;Sa、Sca为阳极、阴极比表面积[14],m-1。

1.4 电荷守恒与传递模型

SOFC的电流来源于带电粒子(电子与离子)的转移。电子在电极支撑层与电极反应层中传递,离子在电极反应层与电解质间传递。由欧姆定律推导,得到电子守恒方程(21)以及离子守恒方程(22)。

∇

(21)

∇

(22)

式中,i为交换电流密度,A/m2。

1.5 电化学动力学模型

氢气和氧气在电极催化的作用下发生电化学反应,在电池中电化学动力学特性一般采用Bulter-Volmer方程来描述,表达式如下:

(23)

(24)

其中,α为电荷转移系数,其值在0~1,本文取0.5[14];η为过电势,V;n为参与电化学反应的电子数,取2;0,a、0,c为阳极、阴极。

活化极化过电位:

ηact=φelectronic-φionic-Δφeq,

(25)

式中,φelectronic、φionic分别为电子相、离子相过电势,V;φeq为平衡电位,V。

电池的工作电压Vcell[18]:

Vcell=Δφeq,c-Δφeq,a-Vpol,

(26)

式中,Δφeq,c、Δφeq,a分别为阴极、阳极平衡电位,V;Vpol为极化电压,V。

1.6 积碳模型

积碳主要由甲烷裂解以及一氧化碳歧化反应造成,通常发生在阳极反应层与阳极支撑层。积碳速率rC[7]的表达式如下:

(27)

式中,cC为积碳的浓度。

沉积的碳附着在催化剂表面,造成了催化剂活性下降以及电极孔隙率降低。催化剂活性以及孔隙率变化[7,15]的表达式如下:

(28)

(29)

式中,ka为催化剂活性衰减常数[8];ρC为积碳的密度,kg/m3。

阳极孔隙率的变化会影响多孔层的渗透率,渗透率[19]为

(30)

式中,κ0为初始渗透率;ε0为初始孔隙率。

1.7 边界条件

在模拟过程中,在燃料通道和空气通道的入口处采用速度边界条件,在出口处采用压力边界。气体通道、电极支撑层及电极反应层的边界被指定为连续的。其他边界条件被指定为防滑边界条件。

考虑到每个不稳定守恒方程的数学性质,需考虑初始值和适当的边界条件。电池工作电压在阳极支撑层的下边界和电极反应层的界面处实现,并假定电解质连续。流速入口边界条件选择在流道入口处。

1.8 网格独立化验证

模型验证工作有两方面:一是固体氧化物燃料电池模型的验证,二是碳沉积动力学模型的准确性。为验证模拟的准确性,选取郭常福[20]及文献[7]结果进行对比,图2为模型验证。可能由于纽扣电池阴极较小,因此造成电流密度与文献的偏差,但由于偏差小于5%可证实本工作中瞬态多物理数值模拟的合理性。

图2 SOFC模型验证

Fig.2 SOFC model verification

为验证网格系统,进行网格独立性测试。基于文献[7]数据选取2种网格进行运行比较,发现2种网格的模拟结果相似(差异小于1%)。为保证计算的精度与速度,选用8 868个网格进行计算。

2 计算结果

2.1 基本案例分析

选用0.7 V作为基本案例分析,燃料选用甲烷30%预重整,其H2O/CH4比例为2.88。对于空气通道选用空气比例,假设N2和O2的摩尔分数在所有情况下分别为0.79和0.21。燃料通道与空气通道的入口流速选用2 m/s。在后面讨论中,只改变1个所述操作参数中,其他操作参数保持不变,假定初始状态催化剂活性为1。

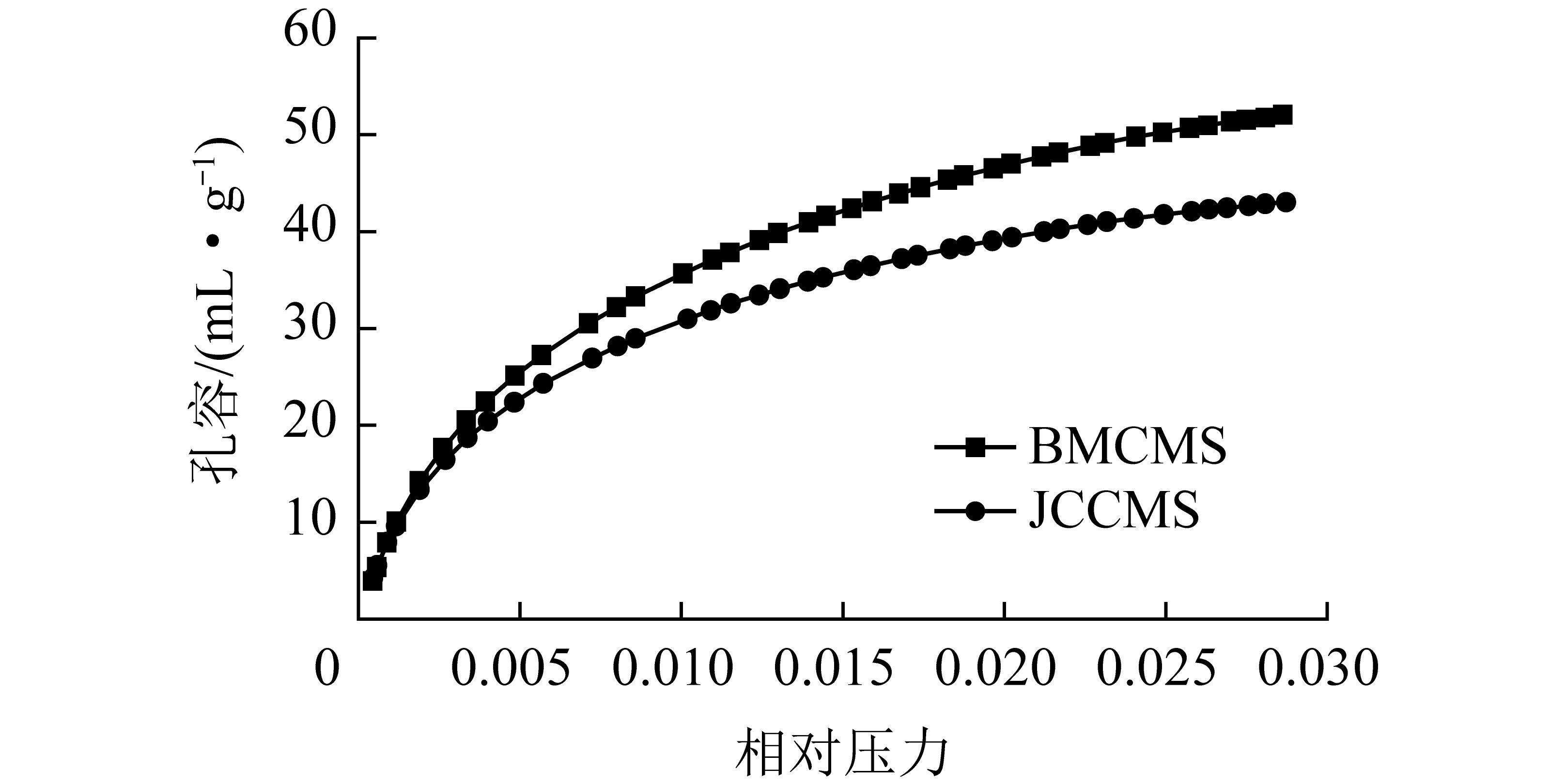

不同时间电池内的积碳分布如图3所示,阳极入口处(中心)积碳较多,随时间增加积碳逐渐增多。入口处的甲烷含量较多,此处甲烷裂解与CO歧化反应速率较快,因此造成入口处大量积碳。而较多的积碳堵塞了催化剂和YSZ的活性中心,造成甲烷裂解与CO歧化反应速率降低,因此入口处孔隙率与催化剂活性随时间减小(图4和5)。在SOFC碳沉积模型中,阳极孔隙率是影响电性能衰减的重要因素。

图3 不同时间电池内的积碳分布

Fig.3 Carbon deposition distribution in cells at different times

图4 不同时间电池内的阳极截面孔隙率分布

Fig.4 Porosity distribution of anode cross section at different time

图5 不同时间电池内的阳极截面催化剂活性分布

Fig.5 Distribution of catalyst activity at anode cross sections in cells at different times

2.2 温度对积碳的影响

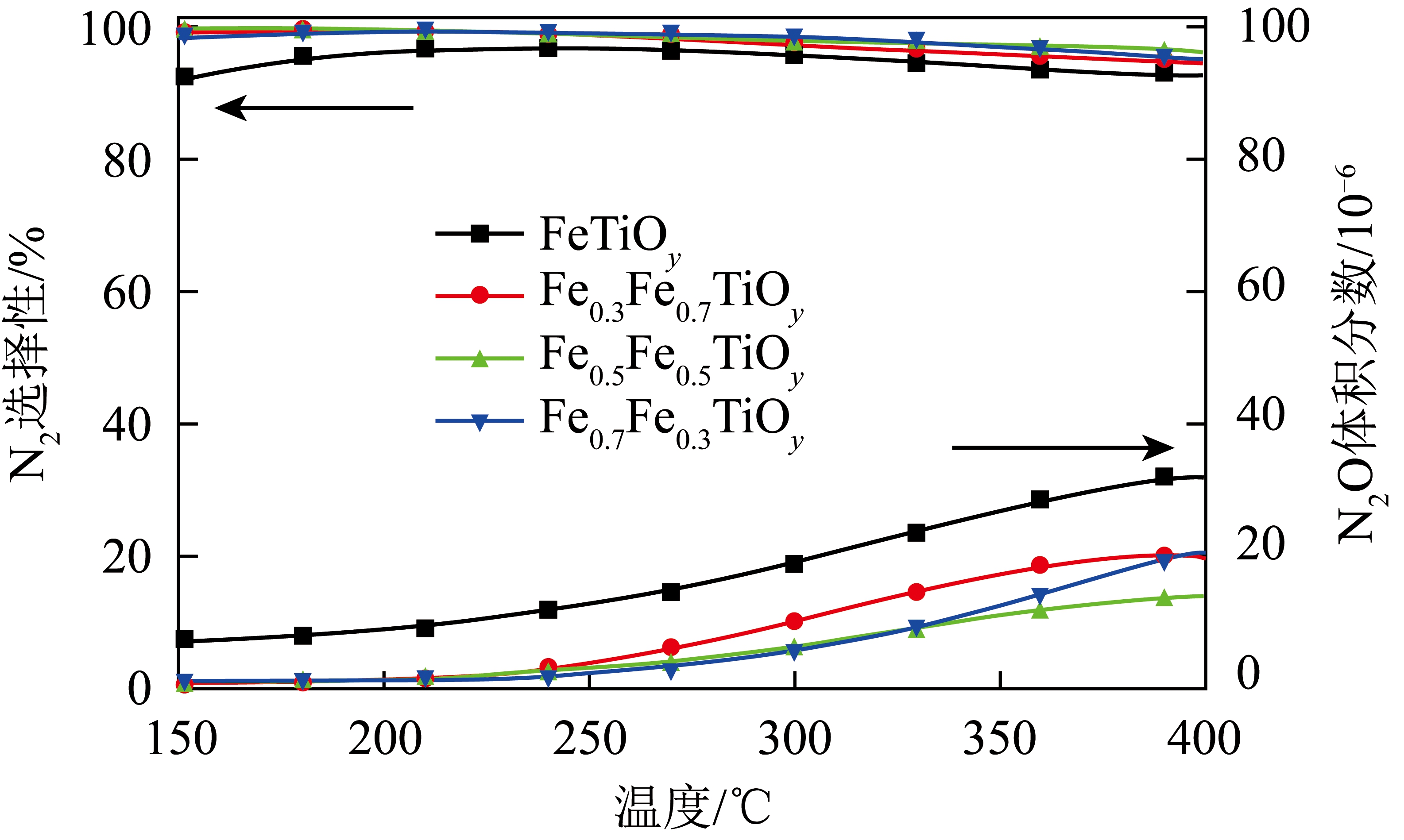

温度对电池性能的影响如图6所示。随温度升高,积碳量逐渐增加,孔隙率及催化剂活性下降越快。甲烷裂解反应的反应速率随温度增加而增大,因此操作温度越高,积碳速率越快,多孔介质孔隙越小,催化活性衰减。由图6可知温度越高,电流密度越高。由于温度越高,甲烷裂解速度越快,产生的氢气越多,发生更多的电化学反应,而内阻随工作温度的升高而减小。因此温度越低,电流密度下降越快。虽然提高工作温度可以改善电池性能,但对材料性能和辅助设备的要求更高。王怡楠等[21]发现温度低于1 000 K时,阳极内产生的积碳是固体碳。降低操作温度虽然可以减少积碳形成,但电池性能会降低。

图6 操作温度对电池的影响

Fig.6 Effects of operating temperature on batteries

2.3 氢气含量对积碳的影响

图7展示了操作温度1 023 K、速度2 m/s情况下,燃料中H2含量对SOFC积碳的影响。初始CH4/H2O物质的量比为1,保持CH4浓度不变,以H2O的摩尔分数作为变量,不通入CO与CO2。由图7可知,增加燃料中氢气的含量积碳增多,孔隙率与催化剂活性降低。这是由于发现增加H2含量会增加电化学反应速率,高电流密度会改变平均温度及甲烷裂解的反应速率。由上所述,燃料中甲烷含量较高时,增加氢气的含量会造成积碳增多,但电流密度也变大。然而增加燃料中氢气含量将大幅提高成本。

图7 燃料中氢气含量对电池的影响

Fig.7 Effect of hydrogen content in fuel on batteries

2.4 入口速度对积碳的影响

入口速度是影响SOFC电池性能的有效参数之一。空气和燃料通道的入口速度均采用匀速方式,且匀速是动量和能量方程的边界条件,燃料通道与气体通道的进气速度保持一致。研究1、2、3和4 m/s四种速度,以检查进料速度对碳沉积的影响(图8)。如图8所示,随入口速度增加,积碳量降低,孔隙率与催化剂活性增加,电池性能增加。这是由于改变入口速度会影响电池中的热传递效率,还会影响电池温度及甲烷裂解的反应速率。随入口速度增加,甲烷消耗较少,因此积碳量也较少,孔隙率及催化剂活性的变化也较小。但本文使用纽扣式SOFC与板式SOFC[22]相比,入口速度对积碳、孔隙率、催化剂活性及电池性能影响较小。这可能是由于纽扣式SOFC的燃料与空气通道垂直于纽扣电池,作用范围较小,且集中在中心位置。而板式SOFC的燃料沿电池的水平方向流动,作用面积较大。因此增加进料速度可降低积碳,改善电池性能。

图8 入口速度对电池的影响

Fig.8 Effect of inlet speed on the battery

2.5 预重整对积碳的影响

甲烷预重整对SOFC电池积碳的影响如图9所示。增加预重整可抑制焦化,孔隙率及催化剂活性衰减程度降低,电池性能增大。随燃料中甲烷预重整程度的增加,通入的甲烷浓度降低,甲烷裂解与一氧化碳歧化反应速率下降,降低积碳的形成速率。

图9 甲烷预重整程度对电池的影响

Fig.9 Effect of methane pre-reforming degree on battery

燃料中较高的氢气可以既提高电流密度又阻碍甲烷裂解反应,因此电池性能随预重整的增加而增加。

而含量较高的二氧化碳有利于反转一氧化碳歧化反应清除积碳。因此随燃料中甲烷预重整程度的增加,电池内积碳减少,电池性能增大。

2.6 工作电压对积碳的影响

工作电压(Vcell)对SOFC电池积碳的影响如图10所示。通常工作电压在0.5~0.7 V[8],故图10选用0.5、0.6和0.7 V三个工作电压,可知工作电压增加时,积碳量减少,孔隙率和催化剂活性衰减程度降低。当工作电压降低时,电化学速率加快[23],电流密度增加。电流密度增加后,反应产生的H2O和CO2促进就地重整,进而减少积碳。因此发现随着工作电压的增加,积碳降低,但电池性能较差。

图10 工作电压对电池的影响

Fig.10 Effect of operating voltage on battery

3 结语与展望

1)由积碳引起性能变化程度最大的区域在阳极入口中心,边缘影响最小。碳沉积的增加会减小电极的孔隙率并降低电极内催化剂的活性。

2)空气和燃料通道入口速率增加、阳极燃料中甲烷预重整程度增加会降低积碳量,使电极孔隙率减小速率和催化剂的活性的衰减速率降低,电池性能得到提升。温度降低、燃料中氢气含量减少、工作电压增加会造成电池中积碳减少以及孔隙率和催化剂活性衰减速率降低,但电池性能衰减。

3)燃料中氢气摩尔分数较高时,燃料气体对电池性能的影响较小。积碳过程中甲烷裂解反应起主导作用。

4)采用长通道垂直通入方法并使用纽扣电池进行试验,对试验性能影响较小,后续可对板式SOFC进行研究。本文只研究了试验参数对碳沉积的影响,后续工作可以考虑催化剂材料、进料流动方向以及进料通道形状对碳沉积造成的影响。

[1] 李永峰, 董新法, 林维明. 固体氧化物燃料电池的现状和未来[J]. 电源技术, 2002(6): 462-465.

LI Yongfa, DONG Xinfa, LIN Weiming. State-of-art and future of soli d oxide fuel cell[J]. Chinese Journal of Power Sources, 2002(6):462-465.

[2] RANASINGHE S N, MIDDLETON P H, IEEE. Modelling of Single Cell Solid Oxide Fuel Cells Using COMSOL Multiphysics[C]// 17th IEEE International Conference on Environment and Electrical Engineering (IEEE EEEIC)/1st IEEE Industrial and Commercial Power Systems Europe Conference (IEEE I and CPS Europe). Milan: IEEE EMC Soc; IEEE Power &Energy Soc;IEEE Ind Applicat Soc,2017.

[3] LI P W, CHEN S P, CHYU M K. To achieve the best perfo-rmance through optimization of gas delivery and current collection in solid oxide fuel cells[J]. Journal of Fuel Cell Science and Technology, 2006,3(2): 188-194.

[4] LI Z, YANG G G, SHEN Q W, et al. Transient multi-physics modeling and performance degradation evaluation of direct internal reforming solid oxide fuel cell focusing on carbon deposition effect[J]. Energies, 2023,16(1):124.

[5] FINNERTY C M, COE N J, CUNNINGHAM R H, et al. Carbon formation on and deactivation of nickel-based/zirconia anodes in solid oxide fuel cells running on methane[J]. Catalysis Today, 1998,46(2/3): 137-145.

[6] NIKOOYEH K, CLEMMER R, ALZATE-RESTREPO V, et al. Effect of hydrogen on carbon formation on Ni/YSZ composites exposed to methane[J]. Applied Catalysis A:General, 2008,347(1): 106-111.

[7] YAN M, ZENG M, CHEN Q Y, et al. Numerical study on carbon deposition of SOFC with unsteady state variation of porosity[J]. Applied Energy, 2012,97: 754-762.

[8] MA T, YAN M, ZENG M, et al. Parameter study of transient carbon deposition effect on the performance of a planar solid oxide fuel cell[J]. Applied Energy, 2015,152: 217-228.

[9] SUBOTIC V, SCHLUCKNER C, HOCHENAUER C. An experimental and numerical study of performance of large planar ESC-SOFCs and experimental investigation of carbon depositions[J]. Journal of the Energy Institute, 2016,89(1): 121-137.

[10] KHOSHKAM H, ATASHKARI K, BORJI M. Numerical investigation of factors affecting carbon deposition and interaction on SOFC performance over time[J]. Korean Journal of Chemical Engineering, 2022,39(11): 3012-3020.

[11] CAI W Q, ZHENG Q R, YU W N, et al. Effects of methane pre-reforming percentage and flow arrangement on the distribution of temperature and thermal stress in solid oxide fuel cell[J]. Crystals, 2022,12(7): 2073-4352.

[12] 田辉, 华栋, 曼茂立, 等. 板式固体氧化物燃料电池积碳特性的数值研究[J]. 储能科学与技术, 2022,11(1): 291-296.

TIAN Hui, HUA Dong, MAN Maoli, et al. Numerical study on carbon deposition characteristics of planar solid oxide fuel cell [J]. Energy Storage Science and Technology, 2022,11(1):291-296.

[13] 丁国鹏, 孙良良, 陈子豪, 等. 直接天然气火焰燃料电池阳极抗积碳的研究[J]. 稀有金属, 2023,47(1): 167-176.

DING Guopeng,SUN Liangliang, CHEN Zihao, et al. Study on carbon deposition resistance of direct natural gas flame fuel cell anode [J]. Chinese Journal of Rare Metals, 2023,47(1):167-176.

[14] HUSSAIN M M, LI X, DINCER I. A general electrolyte-electrode-assembly model for the performance characteristics of planar anode-supported solid oxide fuel cells[J]. Journal of Power Sources, 2009,189(2): 916-928.

[15] ZAVARUKHIN S G, KUVSHINOV G G. The kinetic model of formation of nanofibrous carbon from CH4-H2 mixture over a high-loaded nickel catalyst with consideration for the catalyst deactivation[J]. Applied Catalysis A: General, 2004,272(1): 219-227.

[16] SNOECK J W, FROMENT G F, FOWLES M. Steam/CO2 reforming of methane. Carbon filament formation by the boudouard reaction and gasification by CO2, by H2, and by steam: Kinetic study[J]. Industrial &Engineering Chemistry Research, 2002,41(17): 4252-4265.

[17] LEE S, KIM H, YOON K J, et al. The effect of fuel utilization on heat and mass transfer within solid oxide fuel cells examined by three-dimensional numerical simulations[J]. International Journal of Heat and Mass Transfer, 2016,97: 77-93.

[18] 连琰珂, 明平文, 蔡黎明. 固体氧化物燃料电池/燃气轮机混合动力系统建模仿真研究进展[J]. 洁净煤技术, 2023, 29 (3): 26-39.

LIAN Yanke, MING Pingwen, CAI Liming, et al. Recent research progresses of mathematical modeling and simulation of solid oxide fuel cell/gas turbine (SOFC/GT) hybrid systems [J]. Clean Coal Technology, 2023, 29 (3): 26-39.

[19] BORISOVA E A, ADLER P M. Deposition in porous media and clogging on the field scale[J]. Physical Review E, 2005,71(1) : 1550-2376.

[20] 郭常福. 固体氧化物燃料电池输运特性和性能模拟研究[D]. 大连:大连理工大学, 2018.

[21] 王怡楠, 王雨晴, 张瑞宇, 等. 固体氧化物燃料电池积碳效应数值模拟[J]. 洁净煤技术: 2023, 29(3): 40-48.

WANG Yinan, WANG Yuqing, ZHANG Ruiyu, et al. Numerical simulation of carbon deposition in solid oxide fuel cells [J]. Clean Coal Technology, 2023, 29(3): 40-48.

[22] KHOSHKAM H, ATASHKARI K, BORJI M. Numerical investigation of factors affecting carbon deposition and interaction on SOFC performance over time[J]. Korean Journal of Chemical Engineering, 2022,39(11): 3012-3020.

[23] 宋彪. 不同燃料的固体氧化物燃料电池数值模拟研究[D]. 武汉:武汉科技大学, 2020.

Numerical simulation of carbon deposition in direct methane solid oxide fuel cells

移动阅读