基于数据生命周期的煤泥浮选智能控制技术研究进展

0 引 言

煤炭行业作为全球能源结构的重要组成部分,其副产品煤泥的处理和利用一直是关注焦点。煤泥通常由煤炭加工过程中产生的细粒煤组成,颗粒细小、含水量高难以实现有效分离和利用。随着煤炭加工快速发展,煤泥产量显著上升。我国煤泥产量近年来不断增加,预计未来产量保持稳定增长态势。尽管煤泥具有一定热值,但其直接利用受到限制,主要由于其高含水量和细粒度导致燃烧效率低下。因此,作为煤泥有效处理的浮选环节是提高资源利用率的关键。

浮选是一种基于细粒矿物表面物理化学性质差异从混合矿物体系中分离出目的矿物的选矿技术[1],广泛用于细粒精煤产品回收[2],已基本成熟。煤泥浮选技术有3个关键的技术领域:① 煤泥主要由细颗粒组成,优化粒度分布方法包括通过预处理步骤如筛分和离心分离去除极细颗粒,从而提高浮选效率。同时,微泡浮选技术作为一种创新手段,通过生成极小气泡提高细粒回收率,显著提升浮选过程的整体效率。② 考虑到传统浮选过程中使用的化学药剂对环境的负面影响,正积极寻找更高效、环保的替代品,如生物基表面活性剂,以减少环境污染并改进浮选性能。③ 人工智能技术的应用可提高浮选效率,降低人工成本。利用先进的传感器和数据分析工具,可以实现对浮选过程的实时监控和调整,优化处理效果,同时减少药剂消耗和精煤浪费。随着这些技术进一步成熟和应用,煤泥浮选处理和回收预期更加高效、环保和经济。但从工业生产与管理角度发现,当前煤泥浮选工艺系统生产过程粗糙、物料损耗严重、工作环境恶劣。针对上述问题,学者从指标预测[3]、过程变量监测[4]、药剂添加控制和系统优化[5-6]等角度开展系列研究,以期建成煤泥浮选辅助决策控制系统,提升煤炭资源清洁利用效率,助力选煤厂智能化建设。

影响煤泥浮选效果变量主要包含入料流量、入料浓度、充气量、电机转速、起泡剂与捕收剂添加量、入料粒度、泡沫表层特性、矿浆性质、入料灰分、精煤灰分、尾矿灰分、补加水量等[7-8]。另一方面,实现煤泥浮选系统控制无需纳入所有过程变量,如矿浆性质中pH、Eh和电导率等变量不适用浮选系统宏观控制研究[9]。早期浮选过程控制模型研究始于20世纪,多采用经验方程和动力学模型,其中经验方程用来预测浮选生产指标,动力学模型着重研究浮选速率常数与浮选药剂用量的关系[10]。随后,有学者在浮选精煤/尾煤灰分在线预测取得突破,研究发现浮选泡沫/尾矿图像的视觉特性能间接反馈浮选精煤/尾煤灰分变化[11],使煤泥浮选系统有望形成控制闭环。但目前煤泥浮选控制系统中涉及的控制算法鲁棒性较低,通常是为特定浮选工艺或特定煤质设计开发,不具备普遍性。此外,复杂的动力学模型和部分机器学习模型无法直接部署在工业现有硬件上,模型在变量边界区间预测误差较大,同时,煤泥浮选指标检测精度不够,使许多现有浮选过程控制系统无法达到令人满意的控制效果。

近年来,各工业强国十分关注人工智能技术。我国政府于2015年5月印发《中国制造2025》对标德国的“工业4.0”,旨在加速完成工业化进程[12]。美国于2020年提出《国家人工智能计划》,确保其在航空航天等众多领域人工智能研究的优势地位[13]。欧盟于2021年颁布《人工智能白皮书》,旨在重点工业领域大力发展人工智能[14]。2017年7月,国务院继续发布《新一代人工智能发展规划》,在国家层面明确提出到2030年使中国人工智能技术达到世界领先水平[15]。此外,国家部委针对矿业发展颁布了一系列文件以推进智能矿山建设的发展,其中煤矿智能化建设受到国家相关部门高度重视。2020年2月,国家发改委和能源局等八部委联合印发《关于加快煤矿智能化发展的指导意见》,明确提出煤矿智能化的发展原则、目标、任务和保障措施,为我国煤矿智能化发展指明方向[16]。2020年9月,国家能源局、应急管理部和安监局在山东兖矿召开全国煤矿智能化推进会,再次强调煤矿智能化是必由之路。2020年10月,中国煤炭加工利用协会发布《智能化选煤厂建设通用技术规范》团体标准,定义煤炭分选加工和煤质管理智能化建设的技术标准[17]。随后,国家能源局和安监局接连印发《煤矿智能化建设指南(2021版)和(2022版)》,为多种类型、不同模式下煤炭“采”“掘”“选”环节的智能化建设提供指导意见[18]。

煤泥浮选智能化建设是选煤厂智能化建设的重点和难点,受政策牵引、技术驱动和工业亟需等多方面原因推动,目前已有大量研究人员对煤泥浮选智能控制技术开展研究[19-21]。新一代人工智能技术作为新科技革命的核心,能将人工智能思想、模型、煤泥浮选过程控制因子与浮选知识相融合,利用浮选过程中大量视觉、数字和经验数据,构建机器学习模型、智能推理和决策机制,在煤泥浮选指标预测、药剂添加建模、过程变量监测控制等方面实现智能预测调控[22-25]。因此,未来基于新一代人工智能技术解决煤泥浮选系统智能控制问题是选煤厂智能化建设的核心问题之一。

综上所述,当前煤泥浮选技术主要难点:① 浮选精煤灰分在线预测难度大,其中单一的视觉特征信息不足以提供可靠的预测。相比之下,尾矿灰分的预测技术更成熟和可靠。② 浮选药剂添加量的调控复杂,药剂添加量受到多个过程变量的影响,使其调控变得复杂。模型在整个工况区间的自适应性和泛化能力需进一步提升。③ 智能控制技术的局限性,浮选工业系统的智能控制技术发展受限于多个因素,包括灰分预测精度、传感器检测精度及药剂添加精准度。这些限制因素影响了整个浮选过程的效率和效果。因此,笔者基于数据生命周期的煤泥浮选智能控制技术,从浮选精煤/尾煤灰分在线预测、浮选药剂智能添加和煤泥浮选系统智能决策3个角度展开综述。

1 浮选数据生命周期与智能控制技术概述

随着工业大数据、互联网、建模技术和硬件计算单元不断迭代发展,浮选工艺系统全过程数据挖掘、系统数据全生命周期、系统数据云计算处理成为可能[26]。大数据的处理和分析是一个多学科问题,包括统计学、数据挖掘、建模预测、数据科学、数据分析、知识学习等多个领域[27-28]。

煤泥浮选系统数据库是煤炭分选大数据的关键组成部分,分选指标受众多过程变量影响。合理有序的归类和预处理可提升煤泥浮选过程变量数据库的利用效率,赵晓红等[29]将影响煤泥浮选系统智能控制的变量按照属性划分为扰动变量、操纵变量、状态变量和控制变量,其中扰动变量是不能被直接修改和控制的变量,或在某些特定情况下可被检测的变量;操纵变量是可以改变浮选系统控制状态的变量;状态变量是浮选系统控制模型内部定义的变量;控制变量包括浮选指标或系统控制的目标变量。

在浮选原生数据集基础上进行自动或半自动探索分析,发现控制决策机制的模式或规律是浮选系统数据分析的第1步——数据挖掘[30]。结合原生数据组建浮选系统数据库是浮选系统智能控制的必要条件,在此基础上大数据分析交叉各学科领域特点,形成浮选系统数据多学科研究分析模式,浮选系统数据多学科研究分布如图1所示。作为浮选系统智能控制的核心技术,模式识别和机器学习解决了浮选系统中多个非线性离散关系模型的建立,浮选系统数据生命周期研究能建立浮选系统智能管理模式,与前二者共同组成煤泥浮选智能控制系统。

图1 煤泥浮选数据多学科研究分布

Fig.1 Multidisciplinary distribution of coal flotation data

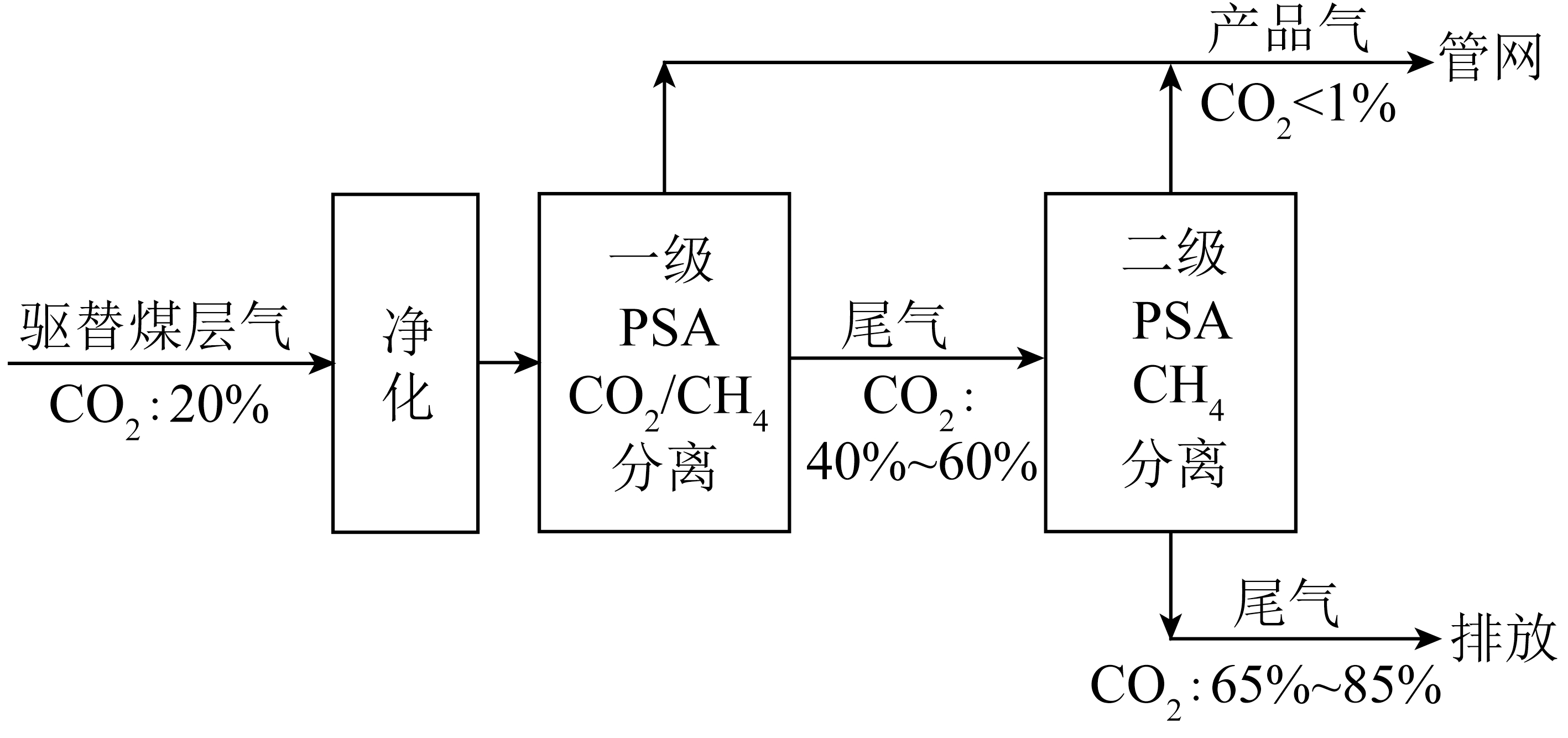

浮选系统数据生命周期是基于大数据、互联网和人工智能技术实现煤泥浮选系统智能化控制的基础,浮选系统数据生命周期与系统智能控制关系如图2所示。笔者从浮选系统智能化建设角度出发,将浮选系统数据生命周期划分为预处理、建模和应用分析3个主要模块。首先,经过数据挖掘组建煤泥浮选系统数据库,对于初始浮选系统数据利用自适应预处理方法进行规范化表征,为后续建模提供高质量的输入数据,预处理过程可概括为插补降噪、多模态融合、高维异构融合、数据降噪和增强5部分;其次,第2个关键环节为浮选系统过程建模,根据目标任务提取核心特征数据,基于机器学习中匹配度较高的建模策略,建立浮选系统过程控制模型,为后续工业应用提供模型基础;最后,结合煤泥浮选系统智能控制需求,面向实际问题建立工业应用模型及分析,包含指标在线预测、药剂智能添加、过程变量调控和故障诊断分析。

图2 煤泥浮选系统数据生命周期与智能控制

Fig.2 Data lifecycle and intelligent control of coal flotation system

2 煤泥浮选系统智能控制

以煤泥浮选工艺系统中浮选系统数据的生命周期为依据,从浮选精煤/尾煤灰分实时在线预测、浮选药剂智能添加、煤泥浮选系统智能决策3个主要环节综述了煤泥浮选工艺系统智能化建设的研究现状。

2.1 浮选精煤/尾煤灰分在线预测

精煤/尾煤灰分是度量煤泥浮选效率的关键指标,对应的煤泥浮选工艺过程中精煤产率、可燃体回收率和浮选完善指标等参数由灰分计算得到。但目前没有可靠的工业灰分实时检测手段,工业上浮选精煤/尾煤灰分由化验室通过工业快灰法检测,延误了浮选工艺系统最佳调节窗口,浮选操作工人主要凭借浮选泡沫/尾煤视觉特征调整浮选机过程变量[31]。这种基于经验的方法误差较大,易造成浮选精煤和药剂损失。此外,浮选精煤/尾煤灰分是实现煤泥浮选工艺系统控制环节中的关键参数,为实时在线检测浮选精煤灰分,学者进行了大量研究[32-34]。浮选精煤/尾煤灰分预测主流技术主要有放射性同位素技术和计算机视觉技术2种技术路线,放射性同位素技术受限于环境保护和对人体潜在的危害约束了该方法的应用前景,相关研究较少。相反,计算机视觉技术在环保和时效性方面相对前者有更加出色的表现,受到关注。

目前,浮选过程灰分在线预测研究主要集中在浮选精煤,研究人员在浮选泡沫图像上发现了众多与精煤灰分相关的视觉特征,同时以拟合浮选泡沫图像特征和精煤灰分的算法进行多次迭代,近年来煤泥浮选精煤灰分预测研究见表1。浮选尾矿灰分在线预测研究较少,但进展较快。目前,已经出现包括中国矿业大学、天津美腾科技有限公司在内的多个工业应用成果。将从特征工程、传统机器学习模型和深度学习3个方面综述选精煤/尾煤灰分在线预测研究。

表1 近年来煤泥浮选精煤灰分预测相关研究

Table 1 Research on ash prediction of coal by slime flotation in recent years

2.1.1 特征工程

提取浮选泡沫/尾矿图像的视觉特征向量是建立精煤/尾矿灰分预测模型的关键,特征工程是将特征提取和特征筛选相结合的过程,其最终目的是挖掘更丰富的泡沫/尾矿图像特征,将图像特征维度进行变换,剔除冗余特征信息,为预测模型提取到最佳输入特征。特征工程中每个特征提取维度均有可能包含冗余、不相关的特征信息,降低特征维数对特征工程中提取有用信息非常重要,系统提取泡沫图像的多维特征并选择适当数量的特征主成分是准确预测煤浮选精矿灰分的必要条件。

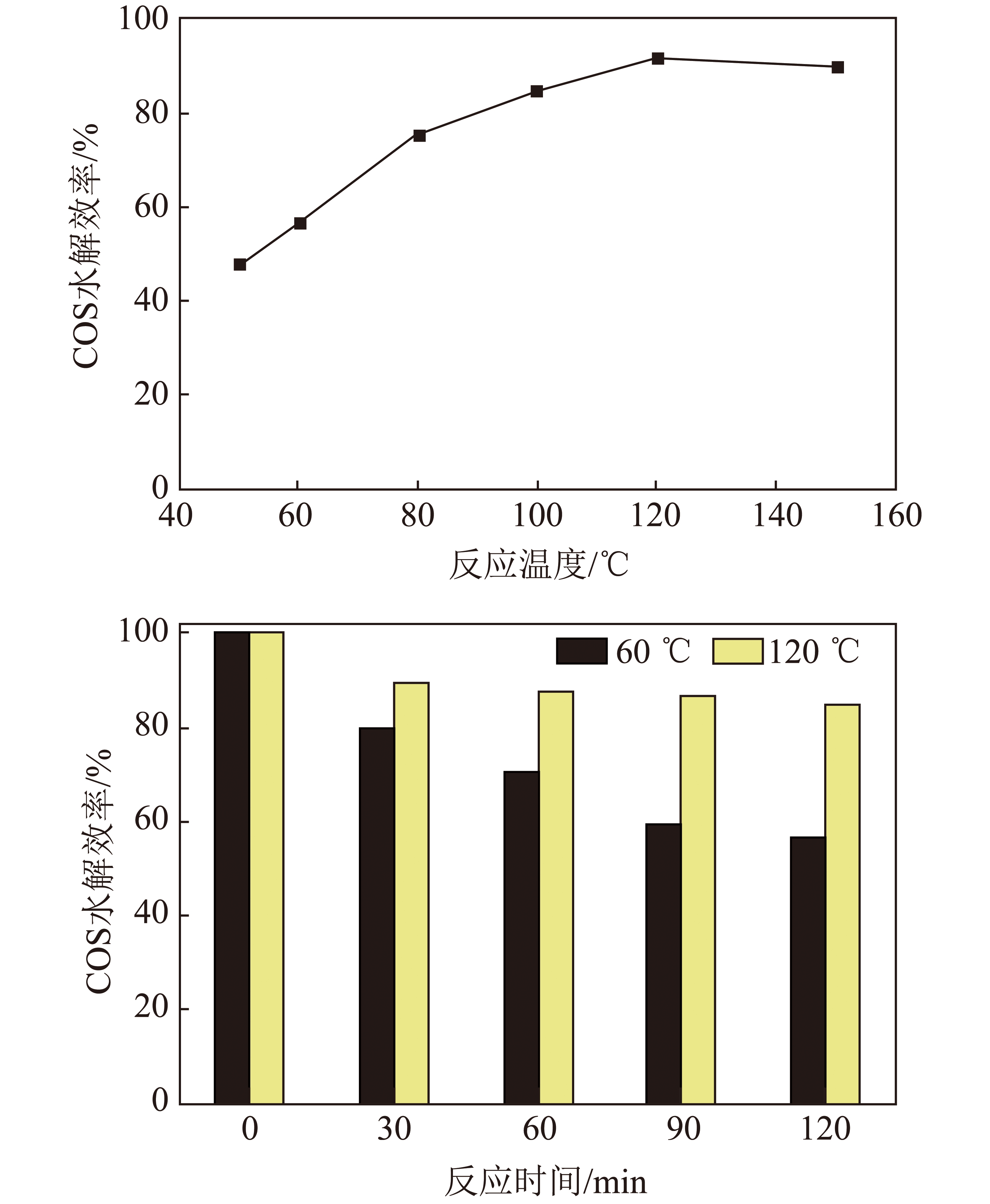

常见的浮选泡沫/尾矿图像特征提取包含气泡大小、灰度共生矩阵、灰度直方图、气泡数量、破裂率、颜色空间、稳定性、承载率和泡沫速度等[47-48]。WEN等[41]将其系统划分为形态学特征、统计学特征和颜色空间特征,从图像处理角度,系统研究了形态学特征(3个特征)、统计学特征(灰度直方图特征(5个特征)、灰度共生矩阵特征(24个特征)、统计建模特征(48个特征))和色彩空间特征(18个特征)。该研究中煤泥浮选泡沫图像特征工程相关性矩阵[41]如图3所示,其中形态学与灰度的相关性最强(R=0.66),统计学模型特征自相关显著,但与灰分相关性不高,最后基于主成分分析(Principal Component Analysis, PCA)对特征工程进行降维,最优均方根误差(Root Mean Square Error, ERMS)为0.633 1。可以看出系统的特征工程具有较好性能,能准确预测浮选精矿灰分。但在不同煤质或分选工况突变的条件下,当前特征工程技术在浮选精煤灰分工业预测上存在明显不足。

图3 煤泥浮选泡沫图像特征工程相关性矩阵[41]

Fig.3 Correlation matrix for froth image feature engineering of coal flotation[41]

浮选尾矿图像传统特征的提取方法与浮选泡沫图像方法基本一致,区别在于没有浮选尾矿图像提取形态学特征,这主要归因于浮选尾矿图像本身平面属性。高博[49]提取了浮选尾矿图像的灰度均值、方差、偏度、平衡度、能量、熵、亮斑平均面积和亮斑数目等8个图像的特征值作为软测量模型的输入,基于PCA降维后前3个主元的累计贡献率超过95%。王靖千[50]对比分析不同灰分的黑白图像和彩色图像信息,通过分析判断原图像中影响图像特征提取的因素有噪声和煤颗粒镜面反射的亮点,从RGB颜色空间、YUV颜色空间和HIS颜色空间提取了浮选尾矿图像的均值特征,结果发现特征工程主成分降至5个维度时对尾煤灰分的表达性最高。ZHANG等[51]研究了尾矿图像灰度特征与灰分之间相关性,从灰度直方图中提取特征值(平均灰度、方差、平滑度、能量和熵),随灰分增加,平均灰度、方差和平滑度增强,能量降低。

2.1.2 传统预测模型

随着人工智能技术的普及,机器学习技术逐渐成为浮选精煤/尾矿灰分预测模型研究的主要方法,相较单一图像特征的相关性分析,机器学习模型执行效率更高,可输入特征数据维度更宽,模型性能更突出。

在浮选泡沫图像研究中,神经网络(Neural Networks,NN)是预测浮选精煤/尾矿灰分常用的方法,ZHANG等[51]和TANG等[43]基于煤泥浮选泡沫图像特征选择BP(Back Propagation)神经网络预测浮选精煤灰分,模型的输出结果与精煤灰分标签有良好的相关性。此外,在金属矿领域,WANG等[52]在铁浮选中基于BP神经网络预测铁精矿品位,JAHEDSARAVANI等[53-54]基于BP神经网络研究铜浮选精矿品位预测。在之后很长一段时间,人工神经网络是浮选试验数据建模、指标预测的最佳建模方式之一。CAO等[55]和HE等[56]使用基于结构风险最小化和最小二乘支持向量机(LS-SVM)的统计模型监测浮选过程指标,结果表明LS-SVM模型对于浮选指标预测的结果优于直接使用SVM模型。POPLI等[57]开发了泡沫浮选的动态模型,以此检测浮选。WEN等[41]为煤浮选泡沫图像建立特征工程,基于主成分分析(PCA)与支持向量回归(SVR)建立煤泥浮选精煤灰分预测模型,模型在现有数据集上具有较好的预测趋势,但预测误差与工业应用还存在差距。

传统机器学习作为煤泥浮选精煤/尾煤灰分建模使用最广泛的技术沿用至今,结合已有研究,模型类型大致划分为线性回归(LR)、多元线性回归(MLR)、神经网络(NN)、支持向量机(SVM/SVR)、小波神经网络(WNN)、决策树(DT)和随机梯度下降(XGBoost)等。煤泥浮选精煤/尾煤灰分预测传统机器学习模型的优缺点见表2。经多次迭代后现有模型的优势主要表现为适用于非线性数据集、具备可解释性和处理高维度数据,缺点主要表现在无法自动超参数寻优、容易过拟合、泛化能力不高。对应在工业上表现为模型精度低、模型自适应能力低。

表2 煤泥浮选精煤/尾煤灰分预测传统机器学习模型的优缺点

Table 2 Advantages and limitations of ML models in coal flotation concentrate/tailings ash content prediction

随机梯度下降(XGBoost)[62]可解释性强,对高维数据拟合效果明显,泛化能力较高,参数不易调整,输入特征数据要求高,容易过拟合。

2.1.3 深度学习

深度学习属于机器学习的一个子集,其结构灵感来自人脑对信息的处理模式。按照训练方式可将深度学习分为监督学习、半监督学习和无监督学习。与传统机器学习方式不同,深度学习具备从数据中自主发现特征的优势,通过捕捉高维抽象的数据特征后进行建模。

HORN等[63]率先将深度学习技术应用于视觉监测铂浮选研究,基于卷积神经网络对不同品位的4种铂浮选泡沫图像分类,结果表明深度学习模型对于浮选泡沫图像的分类效果优于传统BP神经网络算法。郭西进等[64]提出一个7层卷积神经网络和softmax分类器将白天和夜晚工况下的煤泥浮选泡沫图像分成良好、合格、不合格3类,模型准确率在94.01%以上。WANG等[47]提出一种基于图像序列的两步工况识别策略,采用深度学习技术对锑浮选槽分类准确率高达89%。保江等[65]基于Inception V1和ResNet网络在锑矿浮选下冒槽、沉槽和正常3种工况进行迁移学习建模,准确率达95.4%。李中美等[66]结合卷积神经网络和支持向量机诊断锑浮选过程中正常、过量药剂、药剂不足和紊乱4种工况,取得了99.2%的准确率。FU等[67]利用流行的卷积神经网络对砷浮选工况进行分类,预测结果显示ResNet网络分类效果最佳。在煤泥浮选监测和控制方面,相关研究更少。ZARIE等[68]最近基于卷积神经网络分类4种不同工况的浮选泡沫图像,最终准确率高达93.1%,结果表明煤泥浮选精煤灰分受入料性质、浮选药剂、充气量、浮选机(柱)型号等多因素控制,这些参数改变均会引发浮选泡沫表面特征变化。PU等[69]开发了新的深度学习网络Flotation Net,通过不同输入和输出变量之间的映射关系创建一个工业浮选数据集,结果显示Flotation Net对铁浮选品位预测非常有效,但对硅浮选品位预测略不足。深度学习两步法提取浮选泡沫图像特征建立灰分模型的一般流程如图4所示。以CNN(Convolutional Neural Networks)为首的深度学习技术主要集中应用在浮选泡沫图像建模过程中,在浮选尾矿应用较少,这可能归因于浮选尾矿表面一致性较高,可被卷积池化操作提取的特征信息较少。

图4 两步浮选泡沫图像识别流程[47]

Fig.4 Two-step procedure of flotation froth images recognition method[47]

在工业化应用方面,浮选精煤灰分预测建模研究滞后于浮选尾矿,但前者研究数据量远大于后者,说明浮选泡沫图像预测精煤灰分存在更多挑战。目前,已有成熟的尾矿灰分智能检测系统应用于选煤厂浮选车间,比较成熟的产品包含天津美腾科技股份有限公司的矿浆灰分仪、中国矿业大学的尾矿灰分智能检测系统和江苏仕能工业技术有限公司的矿浆灰分仪。3种产品的工业案例如图5所示。

图5 当前主流的浮选尾矿灰分在线检测系统

Fig.5 Current mainstream on-line detection system for tailings ash content of coal flotation

2.2 浮选药剂智能添加

浮选药剂作为煤泥浮选工艺系统中关键控制点备受关注。SWAGAT[70]通过工业试验,评价了浮选药剂添加量对浮选指标的影响,建立了浮选药剂与浮选指标之间的二阶响应模型,得到了药剂对应工况的预测设定值。ZHANG等[71]提出了一种针对阳离子浮选药剂添加过程的专家系统最优控制方法,解决了复杂浮选工艺条件下药剂自动调控问题,控制效果明显提高。此外,包括煤泥浮选在内的众多矿物浮选工艺系统中,浮选入料流量和矿浆浓度均是建立药剂添加模型最重要的特征变量。GENG等[72]以浮选入料流量、入料浓度等特征变量作为控制决策的输入,利用模拟人工经验仿真技术推导出浮选过程中药剂添加优化点和添加量,实现浮选药剂添加量对操作变量的自适应变化。CHAI等[73]建立了浮选药剂与浮选指标之间的非线性关系,提出了一种浮选药剂反馈调节的混优方法。上述研究侧重基于模型和在线分析进行药剂进料控制,药剂添加模型的建立主要依靠浮选过程变量作为模型输入,重点是浮选入料浓度和入料流量。

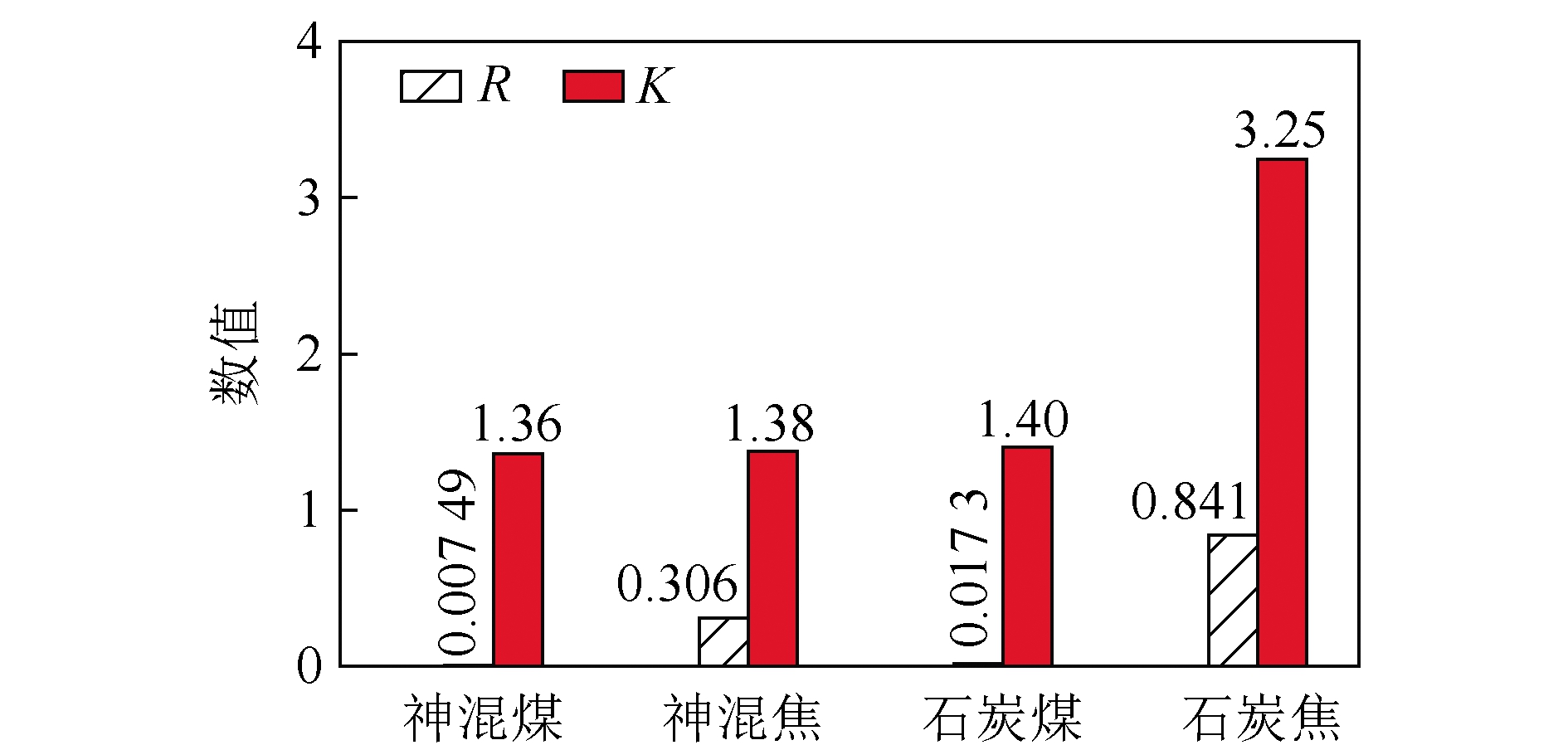

研究人员认为浮选泡沫图像的视觉特征同样能有效反馈浮选药剂添加量变化,可用于浮选药剂添加模型的建立。在工业上,浮选泡沫图像的视觉特征不仅能直接反馈浮选工况条件变化,也是人工调整药剂添加量的依据。因此,为不断优化浮选过程中药剂添加控制模型,研究人员将浮选过程变量与浮选泡沫图像特征相互融合,结合浮选过程专家知识和工人经验建立浮选药剂添加控制数据集,最后基于机器学习等建模技术建立浮选药剂智能添加决策。置信网络是一种基于证据理论、决策理论、模糊理论和传统if-then规则库的基于证据推理方法(RIMER)的拥塞控制算法(Bottleneck Bandwidth,BRB)。ZOU等[74]提出一种基于BRB的锑粗浮选药剂进给量智能设定方法,利用浮选过程大量历史数据,将浮选工况、泡沫图像特征与药剂进料之间的关系归纳为BRB结构策略,通过参数学习模型优化BRB参数。BRB药剂预测模型的输出主过程推导公式为

(1)

其中,f为浮选药剂添加量;μ为BRB评价等级属性参数;X为置信度等级;U为决策机制;i为第i条决策;Di为决策模型;βi为模型系数。在专家规则库推导过程中,模型中初始参数由专家经验确定,具有主观性,无法适应情况变化。对此,YANG等[75]提出不同的BRB专家系统优化模型,该药剂优化模型结构如图6所示。其运算机制主要通过调整参数使误差最小化,并利用最小误差优化下一循环的参数。

图6 BRB药剂优化模型结构

Fig.6 Flotation regents optimization model structure of BRB

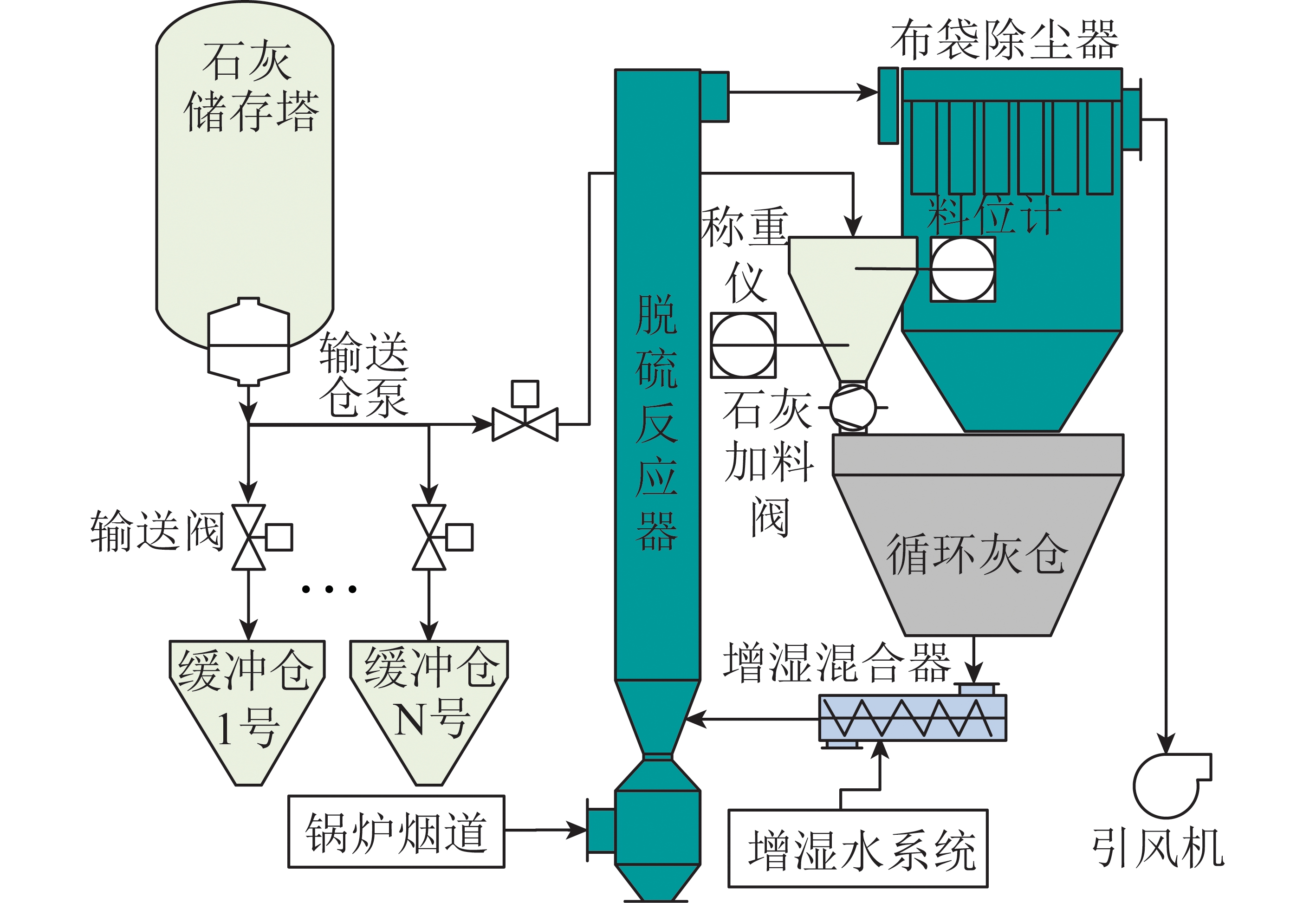

煤泥浮选药剂智能控制研究中,早期研究主要基于煤泥浮选入料浓度和入料流量等参数建立数学模型进行预测,后期研究则主要以专家系统和机器学习模型为主。何胜春等[76]通过研究邢台选煤厂浮选工艺过程,使用浮选入料浓度和入料密度信息间接计算药剂添加量,实现浮选加药的前馈控制。郭西进等[77]针对现有煤泥浮选加药量预测模型现场应用准确率低的问题,使用GA-BP神经网络模型对药剂添加量进行预测,并使用MIV值评价法筛选出对药剂添加量影响较大的因素,在此基础上建立了基于GA-BP神经网络的加药预测模型。李璐等[78]针对选煤厂中浮选过程药剂的添加完全由人工操作的问题,设计了浮选自动加药专家系统,该系统能以浮选入料浓度、浮选入料流量及单位药剂添加量为基础,自动判断药剂添加量,并实现药剂自动添加。温智平等[79]提出一种分段可解释的煤浮选智能加药方法,技术路线如图7所示,该方法以入料浓度、流量、充气量和尾矿灰分为特征变量,以捕收剂加药量和起泡剂加药量为目标变量,通过树基模型XGBoost为基础网络结构,建立药剂用量预测模型,通过可解释学习框架SHAP计算煤泥浮选特征变量对浮选加药量模型的贡献,通过SHAP均值划分加药上下边界,最终实现浮选药剂智能添加。该方法采用分段调控方式,按照输入变量区间划分不同工况段,以适应不同的药剂添加模型,结果表明,这种方式能更好适用于煤泥浮选全工况的加药机制。

图7 一种分段可解释的煤浮选智能加药方法[79]

Fig.7 An intelligent interpretability regents adding method for coal flotation[79]

浮选药剂添加受选煤厂工艺、浮选设备寿命、入浮煤质等多因素共同影响,现有研究结果暂无法实现药剂添加量的智能决策,未来煤泥浮选药剂智能添加还有很多问题亟需解决。在以机器学习为主的加药模型中加入浮选专家的人工决策经验,通过多区间、分段控制药剂添加量的模式可作为未来浮选药剂实现智能添加的可行路径之一。

2.3 煤泥浮选过程智能决策

煤泥浮选系统智能决策是实现煤泥浮选工艺系统智能控制中最关键的一环,当前浮选工艺系统主流的智能决策机制均基于模型预测控制策略,该机制一般包含多个控制模型,模型间相互协同作用,最终目的是使浮选过程控制的目标函数最小化,使受控变量保持在最佳浮选工况的期望工作值上。基于模型预测控制浮选系统控制策略包含预测模型、目标函数、控制逻辑等模块。其中,预测模型是核心组成部分,直接关系到主要控制变量的动作区间,此外,预测模型应避免复杂化,可使浮选工艺系统在尽可能短的时间内对目标变量求解。根据已有研究,浮选工艺系统常见控制模型可分为经验模型、动力学模型、现象模型、混合模型和机器学习模型[80]。浮选工艺系统智能决策的研究方案如图8所示。

图8 煤泥浮选工艺系统智能决策的研究方案

Fig.8 Research scheme diagram of coal flotation process intelligent decision

经验模型是浮选工艺系统工业生产和指标数据基于统计学方法利用该数据库分析开发,这类模型通常使用多元线性回归方法或样条回归方法,从中获取对浮选系统具备调控意义的过程参数[81]。经验模型所需数据可通过在线或离线方法收集,一般通过在线仪器或检测设备获得,允许实时更新模型中的经验参数。动力学模型是将浮选工艺过程看作类似化学反应过程而建立的控制模型。LYNCH[82]考虑2种类型的碰撞来描述浮选中气泡间的碰撞、矿浆中疏水颗粒与气泡之间的碰撞。但简单的动力学描述可能忽略浮选泡沫对浮选精煤和矸石矿物传输的作用,所以动力学模型用以描述矿物从矿浆到泡沫层,以及因气泡间排水过程从泡沫相转移到浆相中的过程。在实际工业控制中,动力学模型应用相对较少,这是由于实时输入控制模型的过程变量很难在线量化检测。现象模型基于连续性控制方程,J MS

MS -JOUNELA等[83]利用这一模型实现了6个浮选池矿浆液位的动态控制策略,研究验证了1个单输入单输出控制器和3个不同多输入多输出控制器。混合模型通过使用连续变量和离散变量表示浮选过程,该机制利用连续变量中产生变化的不同操作条件/模式制定控制逻辑规则。PUTZ等[84]最早开发了PWARX(Piece Wise Autoreg Ressivee Xogenous)浮选混合模型,其在不同操作条件下使用线性化模型近似非线性过程动力学。机器学习模型在浮选智能控制系统中最常用,具备良好的非线性和自学习处理能力,同时适用于多输入多输出的浮选系统控制任务。AI等[85]提出一种双层最优控制方法,包含稳态设定点计算和浮选药剂试剂控制,依次进行模糊化、模糊推理和去模糊化计算浮选稳态,使用神经网络推导Argmax控制策略。

-JOUNELA等[83]利用这一模型实现了6个浮选池矿浆液位的动态控制策略,研究验证了1个单输入单输出控制器和3个不同多输入多输出控制器。混合模型通过使用连续变量和离散变量表示浮选过程,该机制利用连续变量中产生变化的不同操作条件/模式制定控制逻辑规则。PUTZ等[84]最早开发了PWARX(Piece Wise Autoreg Ressivee Xogenous)浮选混合模型,其在不同操作条件下使用线性化模型近似非线性过程动力学。机器学习模型在浮选智能控制系统中最常用,具备良好的非线性和自学习处理能力,同时适用于多输入多输出的浮选系统控制任务。AI等[85]提出一种双层最优控制方法,包含稳态设定点计算和浮选药剂试剂控制,依次进行模糊化、模糊推理和去模糊化计算浮选稳态,使用神经网络推导Argmax控制策略。

ZARAGOZA等[86]使用经济指标作为目标函数,考虑了铜的价格、精矿品位的惩罚参数和试剂成本(即起泡剂价格和捕收剂价格)。此外,该目标函数还考虑浮选性能指标,如回收率、精矿品位和操作变量(铜质量流量、起泡流量和捕收器流量)。PUTZ等[84]开发一个尾煤灰分预测目标函数,将尾煤灰分(y4(k))作为输出,但必须遵循给定的对照函数(r(k)),输出控制阈值(Δu1(k)、Δu2(k)、Δu3(k))的变化也被考虑在内。MALDONADO等[87]在目标函数中将追踪误差(即轨迹(rj(k α/k))与预测控制变量(yj(k α)k)之间的差值)设为加权项,被操纵变量则以(Δup(k α))为加权项。MALDONADO等[87]将目标函数定义为铜尾煤品位的最小值,尽管尾煤品位易测量,但通过降低尾煤品位最大限度提高回收率能最大程度提高经济效益。

基于模型的浮选预测控制在工业规模上已有成功案例,但由于模型表达能力太过单一,无法准确预测浮选过程变量的动作值,未实现有效应用。煤泥浮选过程由于缺乏基于模型的浮选预测控制基础理论,很难用简单模型准确表示,工业应用困难。浮选过程精准控制预测模型较多,但精度和时效性无法达到工业现场应用需求。

综上,专家控制系统无需精确的数学模型,且在理论结构上已成熟,应用于浮选等控制领域,但预测精度不高。传统浮选控制主要利用过程操作变量、图像特征和冶金参数之间的相关性评估浮选过程变量,变量预测值被微调以缩小实际过程输出和设定值之间的偏差。对于更高维的浮选过程数据集,很难建立可靠的知识库。深度学习能有效适应这种数据结构,如强化学习可利用大容量网络轻松适应高维数据空间,但强化学习的数据捕获可能在现实浮选过程中难以实施。已开发的浮选视觉监测系统只针对特定矿物浮选工艺,专一性很强。浮选过程变量和工况不同使浮选泡沫特征参数和浮选性能之间关系不一致。因此,对于煤泥浮选工艺,应寻求浮选过程建模方法和控制浮选系统新方案。

3 结语及展望

选煤厂智能化建设受国家政策持续牵引、新技术驱动和工业迫切需求等多因素推动,是煤炭分选工业未来产业升级的必由之路,而浮选工艺作为复杂度较高的环节,一直是重点课题。当前煤泥浮选工艺系统智能控制技术在浮选精煤/尾煤灰分在线预测、浮选药剂智能添加和煤泥浮选系统智能决策等多方面取得突破,其中以深度学习为代表的新一代人工智能建模技术表现出色。但煤泥浮选工艺是一个复杂的工业系统,受煤质变化、设备折旧率、变量检测技术精度影响,在工业上批量化实现煤泥浮选智能控制系统还需持续攻关。

1)相较浮选尾矿灰分,浮选精煤灰分预测研究是未来研究重点,工业浮选泡沫图像易发生兼并撕裂,这些干扰因素降低了实际泡沫表层特征与精煤灰分之间的相关性,考虑到精煤矿浆本身携带特征信息,未来应从稀释精煤矿浆的视觉信息和外加检测媒介(如射线等)方面提取更多维度的特征信息进行灰分建模。浮选尾矿灰分未来研究重点是持续提高预测模型的精度和鲁棒性。

2)浮选药剂添加受多个浮选工况变量同时制约,尽管机器学习模型近几年崭露头角,但模型在整个工况区间的适应性和泛化能力还需进一步提升。未来应将浮选工况划分多段建模,通过模型匹配机制制定智能浮选药剂添加策略。

3)煤泥浮选智能控制系统受浮选精煤/尾煤灰分指标预测精度、传感器检测精度、药剂添加精度等方面限制,对比金属矿物浮选智能控制系统建设,煤泥浮选智能控制技术未来除构建高效、精准的预测模型外,还需借鉴专家经验,结合多维度特征变量融合建模技术开发煤泥浮选智能控制系统。

4)煤泥浮选智能控制技术很容易受煤质信息影响产生波动,因此未来应在多煤种、多地质结构和不同矿区间建立煤泥浮选智能控制资料大数据集,结合基因选矿部分方法,实现控制模型在不同煤种和工况条件下的自适应切换。

[1] LASKOWSKI J. Coal flotation and fine coal utilization[M]. [S.l.]:Elsevier, 2001.

[2] 谢广元. 选矿学[M].徐州:中国矿业大学出版社, 2016.

[3] JORJANI E, MESROGHLI S, CHELGANI S C. Prediction of operational parameters effect on coal flotation using artificial neural network[J]. Journal of University of Science and Technology Beijing, Mineral, Metallurgy, Material, 2008, 15(5): 528-533.

[4] SRIPRIYA R, RAO P V T, CHOUDHURY B R. Optimisation of operating variables of fine coal flotation using a combination of modified flotation parameters and statistical techniques[J]. International Journal of Mineral Processing, 2003, 68(1/4): 109-127.

[5] DRZYMALA J. Evaluation of flotation reagents by normalization procedures[J]. Physicochemical Problems of Mineral Processing, 2018, 54:244-257.

[6] GHOBADI P, YAHYAEI M, BANISI S. Optimization of the performance of flotation circuits using a genetic algorithm oriented by process-based rules[J]. International Journal of Mineral Processing, 2011, 98(3/4): 174-181.

[7] SCHUBERT H. On the optimization of hydrodynamics in fine particle flotation[J]. Minerals Engineering, 2008, 21(12/14): 930-936.

[8] SHEAN B, HADLER K, CILLIERS J J. A flotation control system to optimise performance using peak air recovery[J]. Chemical Engineering Research and Design, 2017, 117: 57-65.

[9] DO Santos Pereira M, BORGES A C, MUNIZ G L, et al. Dissolved air flotation optimization for treatment of dairy effluents with organic coagulants[J]. Journal of Water Process Engineering, 2020, 36: 101270.

[10] OOSTHUIZEN D J, CRAIG I K, J MS

MS -JOUNELA S L, et al. On the current state of flotation modelling for process control[J].Intellgent Flotation Academic Conference, 2017, 50(2): 19-24.

-JOUNELA S L, et al. On the current state of flotation modelling for process control[J].Intellgent Flotation Academic Conference, 2017, 50(2): 19-24.

[11] ZHANG Z, YANG J, WANG Y, et al. Ash content prediction of coarse coal by image analysis and GA-SVM[J]. Powder Technology, 2014, 268: 429-435.

[12] 中国政府网. 中国制造2025[EB/OL].(2015-05-19)[2023-10-31].https://www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

[13] REP Johnson, EDDIE Bernice.National Artificial Intelligence Initiative Act of 2020[EB/OL] (2020-12-03)[2023-10-31].https://www.congress.gov/bill/116thcongress/house-bill/6216.

[14] European Commission.European union white paper on artificial intelligence:A european approach to excellence and trust. brussels[EB/OL](2020-02-19)[2023-10-31].https:∥eur-lex.europa.eu/legal-content/EN/TXT/PDF/?uri=CELEX:52020DC0065.

[15] 中国政府网. 新一代人工智能发展规划[EB/OL].(2015-05-19)[2023-10-31].https://www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

[16] 中国政府网. 关于加快煤矿智能化发展的指导意见[EB/OL].(2015-05-19)[2023-10-31].https://www.gov.cn/ zhengce/ content /2015-05/19/content_9784.htm.

[17] 中国煤炭加工利用协会.智能化选煤厂建设 通用技术规范:T/CCT 005.1—2020[S].北京:[s.n.],2020.

[18] 国家能源局. 煤矿智能化建设指南(2021年版). [EB/OL].(2021-06-19)[2023-10-31].https://www.gov.cn/zhengce/ zhengceku/2021-06/19/content_5619502.htm.

[19] CHELGANI S C, SHAHBAZI B, HADAVANDI E. Support vector regression modeling of coal flotation based on variable importance measurements by mutual information method[J]. Measurement, 2018, 114: 102-108.

[20] SHAHBAZI B, CHELGANI S C. Modeling of fine coal flotation separation based on particle characteristics and hydrodynamic conditions[J]. International Journal of Coal Science &Technology, 2016, 3: 429-439.

[21] OFORI P, O′BRIEN G, HAPUGODA P, et al. Distributed flotation kinetics models:A new implementation approach for coal flotation[J]. Minerals Engineering, 2014, 66: 77-83.

[22] 付翔,秦一凡,李浩杰,等.新一代智能煤矿人工智能赋能技术研究综述[J].工矿自动化,2023,49(9):122-131,139.

FU Xiang,QIN Yifan,LI Haojie,et al. Summary of research on artificial intelligence empowerment technology for new generation intelligent coal mine[J]. Industry and Mine Automation,2023,49(9):122-131,139.

[23] 李少波.新一代人工智能助推工业产业升级变革[J].当代贵州,2019(19):80.

LI Shaobo. A new generation of artificial intelligence has boosted industrial upgrading and transformation[J]. Contemporary Guizhou,2019(19):80.

[24] JAHEDSARAVANI A, MARHABAN M H, MASSINAEI M. Application of statistical and intelligent techniques for modeling of metallurgical performance of a batch flotation process[J]. Chemical Engineering Communications, 2016, 203(2): 151-160.

[25] POLYZOTIS N, ROY S, WHANG S E, et al. Data lifecycle challenges in production machine learning: A survey[J]. ACM Sigmod Record, 2018, 47(2): 17-28.

[26] 柴天佑.工业人工智能与工业互联网协同实现生产过程智能化及其未来展望[J].控制工程,2023,30(8):1378-1388.

CHAN Tianyou. Industrial AI and industrial internet collaboratively achieving production process intelligence and its future perspectives[J].Control Engineering of China,2023,30(8):1378-1388.

[27] OUSSOUS A, BENJELLOUN F Z, LAHCEN A A, et al. Big data technologies: A survey[J]. Journal of King Saud University-Computer and Information Sciences, 2018, 30(4): 431-448.

[28] KLINGENBERG C O, BORGES M A V, ANTUNES Jr J A V. Industry 4.0 as a data-driven paradigm: A systematic literature review on technologies[J]. Journal of Manufacturing Technology Management, 2021, 32(3): 570-592.

[29] 赵晓红,张明明,温智平.智能控制技术在煤泥浮选过程控制中的应用[J/OL].选煤技术:1-7[2023-10-15].https://doi.org/10.16447/j.cnki.cpt.2022.03.015.

ZHAO Xiaohong,ZHANG Mingming,WEN Zhiping. Application of intelligent control technology in fine coal flotation process control[J/OL].Goal Preparation Technology:1-7[2023-10-15].https://doi.org/10.16447/j.cnki.cpt.2022.03.015.

[30] LIAO S H, CHU P H, HSIAO P Y. Data mining techniques and applications:A decade review from 2000 to 2011[J]. Expert Systems with Applications, 2012, 39(12): 11303-11311.

[31] SHEAN B J, CILLIERS J J. A review of froth flotation control[J]. International Journal of Mineral Processing, 2011, 100(3/4): 57-71.

[32] VAPUR H, BAYAT O, UÇURUM M. Coal flotation optimization using modified flotation parameters and combustible recovery in a Jameson cell[J]. Energy Conversion and Management, 2010, 51(10): 1891-1897.

[33] TAN J, LIANG L, PENG Y, et al. The concentrate ash content analysis of coal flotation based on froth images[J]. Minerals Engineering, 2016, 92: 9-20.

[34] 范富博,王然风,付翔.基于多源异构信息融合的浮选精煤灰分在线检测技术研究与应用[J].煤炭技术,2023,42(2):233-238.

FAN Fubo,WANG Ranfeng,FU Xiang. Research and application of on-line detection technology of flotation cleaned coal ash based on multi-source heterogeneous information Fusion[J].Coal Technology,2023,42(2):233-238.

[35] WEN Z, JIA R, LIU H, et al. Transfer learning using small-sized dataset for concentrate ash content prediction of coal flotation[J]. International Journal of Coal Preparation and Utilization, 2022(3): 1-18.

[36] TAN J, LIANG L, PENG Y, et al. Challenges of using froth features to predict clean coal ash content in coal flotation[J]. International Journal of Coal Preparation and Utilization, 2022, 42(7): 1991-2027.

[37] YANG X, ZHANG K, NI C, et al. Ash determination of coal flotation concentrate by analyzing froth image using a novel hybrid model based on deep learning algorithms and attention mechanism[J]. Energy, 2022, 260:125027.

[38] 丁建军,白飞燕,任学禹,等.基于浮选泡沫图像识别的精煤灰分预测系统[J].选煤技术,2022,50(4):89-93.

DING Jianjun,BAI Feiyan,REN Xueyu,et al. The flotation froth image recognition-based concentrate ash prediction system[J]. Coal Preparation Technology,2022,50(4):89-93.

[39] BU X, VAHED A T, GHASSA S, et al. Modelling of coal flotation responses based on operational conditions by random forest[J]. International Journal of Oil, Gas and Coal Technology, 2021, 27(4): 457-468.

[40] WEN Z, ZHOU C, PAN J, et al. Deep learning-based ash content prediction of coal flotation concentrate using convolutional neural network[J]. Minerals Engineering, 2021, 174: 107251.

[41] WEN Z, ZHOU C, PAN J, et al. Froth image feature engineering-based prediction method for concentrate ash content of coal flotation[J]. Minerals Engineering, 2021, 170: 107023.

[42] ALI D, HAYAT M B, ALAGHA L, et al. An evaluation of machine learning and artificial intelligence models for predicting the flotation behavior of fine high-ash coal[J]. Advanced Powder Technology, 2018, 29(12): 3493-3506.

[43] TANG M, ZHOU C, ZHANG N, et al. Prediction of the ash content of flotation concentrate based on froth image processing and BP neural network modeling[J]. International Journal of Coal Preparation and Utilization, 2018,11(2):432-446.

[44] TAN J, LIANG L, XIA W, et al. The effect of different flotation operating parameters on the froth properties and their relation to clean coal ash content[J]. Separation Science and Technology, 2018, 53(9): 1434-1444.

[45] 郭西进,于国防,陈晓天,等.基于径向基神经网络的浮选精煤灰分预测[J].选煤技术,2017(5):69-72.

GUO Xijin, YU Guofang, CHEN Xiaotian,et al. Prediction of ash content of flotation cleaned coal based on radial basis neural network[J].Coal Preparation Technology,2017(5):69-72.

[46] AKSOY D O, SAGOL E. Application of central composite design method to coal flotation: Modelling, optimization and verification[J]. Fuel, 2016, 183: 609-616.

[47] WANG X, SONG C, YANG C, et al. Process working condition recognition based on the fusion of morphological and pixel set features of froth for froth flotation[J]. Minerals Engineering, 2018, 128: 17-26.

[48] ALDRICH C, AVELAR E, LIU X. Recent advances in flotation froth image analysis[J]. Minerals Engineering, 2022, 188: 107823.

[49] 高博. 基于图像灰度特征的浮选尾矿灰分软测量研究[D].徐州:中国矿业大学,2017.

[50] 王靖千. 基于图像处理的浮选尾矿灰分检测方法研究[D].太原:太原理工大学,2019.

[51] ZHANG H Y,KUANG Y,WANG G H. Soft sensor model for coal slurry ash content based on image gray characteristics[J]. International Journal of Coal Preparation and Utilization,2014,34 (1):24-37.

[52] WANG J S,HAN S,SHEN N N. Features extraction of flotation froth images and BP neural network soft-sensor model of concentrate grade optimized by shuffled cuckoo searching algorithm[J]. The Scientific World Journal,2014,17:1126-1137.

[53] JAHEDSARAVANI A,MARHABAN M H,MASSINAEI M. Prediction of the metallurgical performances of a batch flotation system by image analysis and neural networks[J]. Minerals Engineering,2014,8(3):459-472.

[54] JAHEDSARAVANI A. MASSINAEI M,MARHABAN M H.Application of image processing and adaptive neuro-fuzzy system for estimation of the metallurgical parameters of a flotation process[J]. Chemical Engineering Communications, 2016,203(10):1395.

[55] CAO B,XIE Y, GUI W,et al.Integrated prediction model of bauxite concentrate grade based on distributed machine vision[J]. Minerals Engineering,2013,53:31-38.

[56] HE M, YANG C, WANG X. et al.Nonparametric density estimation of froth colour texture distribution for monitoring sulphur flotation process[J]. Minerals Engineering,2013,53:203.

[57] POPLI K,SEKHAVAT M,AFACAN A,et al.Dynamic modeling and real-time monitoring of froth flotation[J]. Minerals,2015,5:570-591.

[58] NAKHAEI F, IRANNAJAD M. Comparison between neural networks and multiple regression methods in metallurgical performance modeling of flotation column[J]. Physicochemical Problems of Mineral Processing, 2013, 49(1): 255-266.

[59] JAHEDSARAVANI A, MARHABAN M H, MASSINAEI M. Prediction of the metallurgical performances of a batch flotation system by image analysis and neural networks[J]. Minerals Engineering, 2014, 69: 137-145.

[60] ZHANG J, WALTER G G, MIAO Y, et al. Wavelet neural networks for function learning[J]. IEEE transactions on Signal Processing, 1995, 43(6): 1485-1497.

[61] T. Soft computing-based modeling of flotation processes:A review[J]. Minerals Engineering, 2015, 84: 34-63.

T. Soft computing-based modeling of flotation processes:A review[J]. Minerals Engineering, 2015, 84: 34-63.

[62] CHELGANI S C, NASIRI H, ALIDOKHT M. Interpretable modeling of metallurgical responses for an industrial coal column flotation circuit by XGBoost and SHAP-A "conscious-lab" development[J]. International Journal of Mining Science and Technology, 2021, 31(6): 1135-1144.

[63] HORN Z C, AURET L, MCCOY J T, et al. Performance of convolutional neural networks for feature extraction in froth flotation sensing[J]. Intellgent Flotation Academic Conference,2017, 50(2): 13-18.

[64] 郭西进, 李红强, 张帆, 等 . 基于卷积神经网络的煤泥浮选泡沫图像分类方法[J].煤炭技术, 2018, 37(9):348-351.

GUO Xijin, LI Hongqiang, ZHANG Fan, et al.Image classification of coal slime flotation foam based on Convolutional neural network [J]. Coal technology,2018, 37(9):348-351.

[65] 保江, 谢永芳, 刘金平,等. 基于复原图像特征与深度视觉特征融合的锑粗选异常工况识别[J]. 控制理论与应用, 2020, 37(6):1207-1217.

BAO Jiang,XIE Yongfang,LIU Jinping,et al.Fault condition recognition based on restored image features and deep visual features[J].Control Theory &Applications, 2020, 37(6):1207-1217.

[66] 李中美, 桂卫华, 朱建勇. 基于深度学习和支持向量机的浮选过程故障诊断方法[J]. 中南大学学报, 2019, 26(9):2504-2515.

LI Zhongmei,GUI Weihua,ZHU Jianyong. Fault detection in flotation processes based on deep learning and support vector machine[J].Journal of Central South University,2019, 26(9):2504-2515.

[67] FU Y, ALDRICH C. Flotation froth image recognition with convolutional neural networks[J]. Minerals Engineering, 2019, 132: 183-190.

[68] ZARIE M, JAHEDSARAVANI A, MASSINAEI M. Flotation fr-oth image classification using convolutional neural networks[J]. Minerals Engineering, 2020, 155:6443-6456.

[69] PU Y, SZMIGIEL A, APEL D B. Purities prediction in a manufacturing froth flotation plant: The deep learning techniques[J]. Neural Computing and Applications, 2020, 32:13639-13649.

[70] SWAGAT S.Optimization of flotation variables for the recovery of hematite particles from BHQ ore [J].International Journal of Minerals Metallurgy and Materials, 2013,20(7):605-611.

[71] ZHANG Y, WANG J, WANG W. Application of expert control method to flotation process[J].Control and Decision, 2004,19(11):1271-1274.

[72] GENG Z X ,CHAI T Y, Intelligently optimal index setting for flotation process by CBR [J].Journal of Northeastern University,2008,29(6):761-764.

[73] CHAI T Y, GENG Z X, YUE H. A hybrid intelligent optimal control method for complex flotation process[J]. International Journal of Systems Science,2009,40(9):945-960.

[74] ZOU Yulong,YANG Chunhua,WANG Xiaoli, et al. Reagent feed intelligent setting based on belief rule base for antimony roughing flotation[C]//2016 Chinese Control and Decision Conference (CCDC).[S.l.]:IEEE, 2016: 848-853.

[75] YANG J B, LIU J, XU D L,et al. Optimization models for training belief-rule-based systems[J].IEEE Transaction on Systems Man and Cybernetics Part A: Systems and Humans, 2005,21(4):1-28.

[76] 何胜春,丰日兵.邢台选煤厂煤泥浮选控制系统的研究[J].选煤技术,2000(5):16-17,22.

HE Shengchun, FENG Ribin. Study on coal slurry flotation control system in Xingtai Washery[J].Coal Preparation Technology,2000(5):16-17,22.

[77] 郭西进,邵辉,王广胜,等.基于GA-BP神经网络的浮选加药量预测[J].煤炭工程,2017,49(2):106-108.

GUO Xijin,SHAO Hui,WANG Guangsheng,et al.Prediction of flotation dosage based on GA-BP neural network[J].Coal Engineering. 2017,49(2):106-108.

[78] 李璐,董志勇,王然风.选煤厂浮选自动加药专家系统的设计与实现[J].煤炭工程,2013,45(11):16-18.

LI Lu,DONG Zhiyong,WANG Ranfeng.Design and realization on experts system of automatic reagent feeding for floatation in coal preparation plant[J].Coal Engineering. 2013,45(11):16-18.

[79] 温智平,周长春,王光辉,等.一种分段可解释的煤浮选智能加药方法: CN115390450A[P].2022-11-04.

[80] QUINTANILLA P, NEETHLING S J, BRITO-PARADA P R.

Modelling for froth flotation control: A review[J]. Minerals Engineering, 2021, 162: 106718.

[81] POLAT M, CHANDER S. First-order flotation kinetics models and methods for estimation of the true distribution of flotation rate constants[J]. International Journal of Mineral Processing, 2000, 58(1/4): 145-166.

[82] LYNCH A.Mineral and coal flotation circuits: Their simulation and control[J]. Engineering, 1981,32:126-138.

[83] J MS

MS -JOUNELA S L, DIETRICH M, HALMEVAARA K, et al. Control of pulp levels in flotation cells[J]. Control Engineering Practice, 2003, 11(1): 73-81.

-JOUNELA S L, DIETRICH M, HALMEVAARA K, et al. Control of pulp levels in flotation cells[J]. Control Engineering Practice, 2003, 11(1): 73-81.

[84] PUTZ E, CIPRIANO A. Hybrid model predictive control for flotation plants[J]. Minerals Engineering, 2015, 70: 26-35.

[85] AI M, XIE Y, TANG Z, et al. Deep learning feature-based setpoint generation and optimal control for flotation processes[J]. Information Sciences, 2021, 578: 644-658.

[86] ZARAGOZA R, HERBST J A. Model-based feedforward control scheme for flotation plants[J]. Mining, Metallurgy &Exploration, 1988, 5(4): 177-185.

[87] MALDONADO M, DESBIENS A, DEL Villar R, et al. Towards the optimization of flotation columns using predictive control[J]. IFAC Proceedings Volumes, 2007, 40(11): 75-80.

Research progress and prospect of intelligent control technique in coal flotation based on the perspective of data life cycle

ZHOU Changchun,WEN Zhiping,ZHOU Maiqiang,et al.Research progress and prospect of intelligent control technique in coal flotation based on the perspective of data life cycle[J].Clean Coal Technology,2024,30(1):45-57.

移动阅读