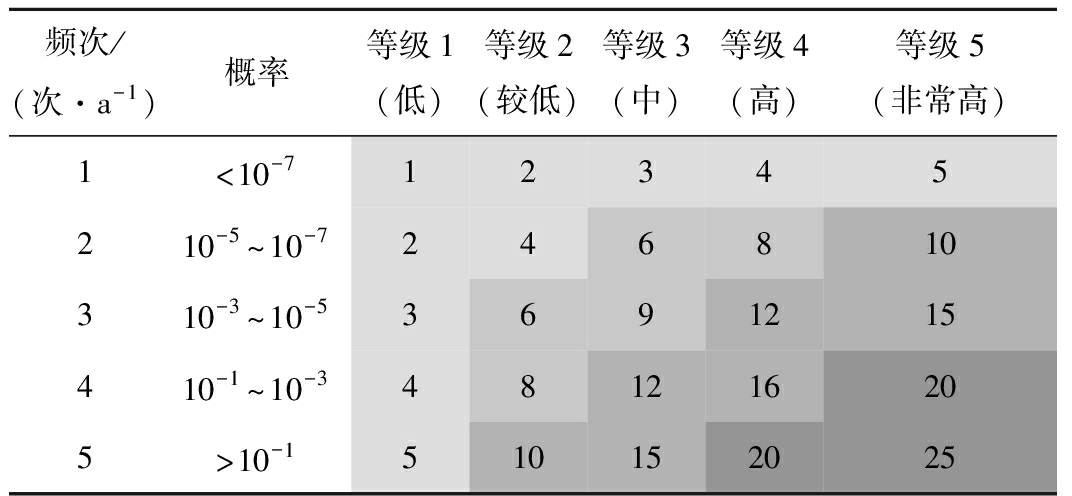

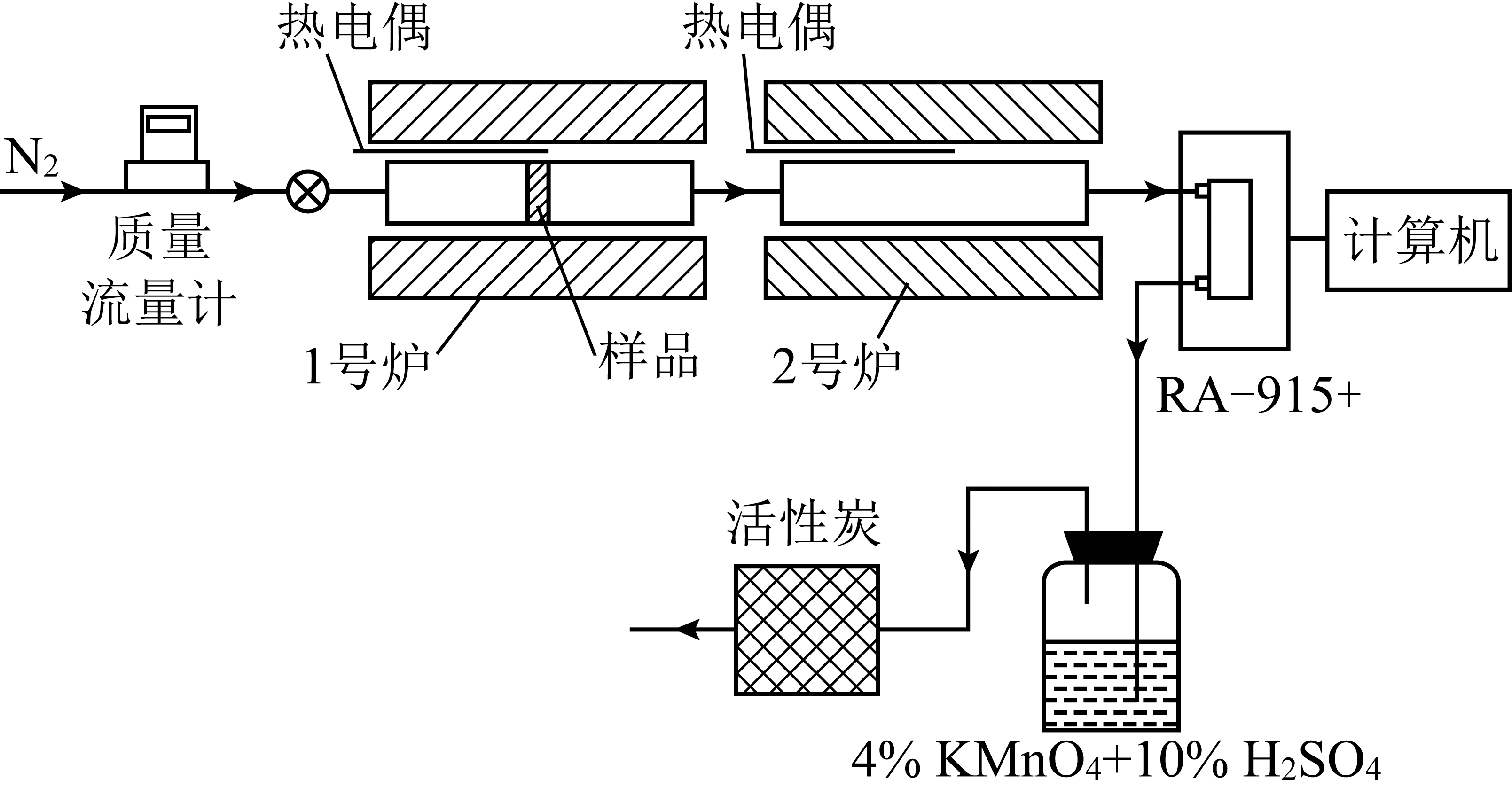

生物质平台化合物催化转化制备芳香多元羧酸研究进展

0 引 言

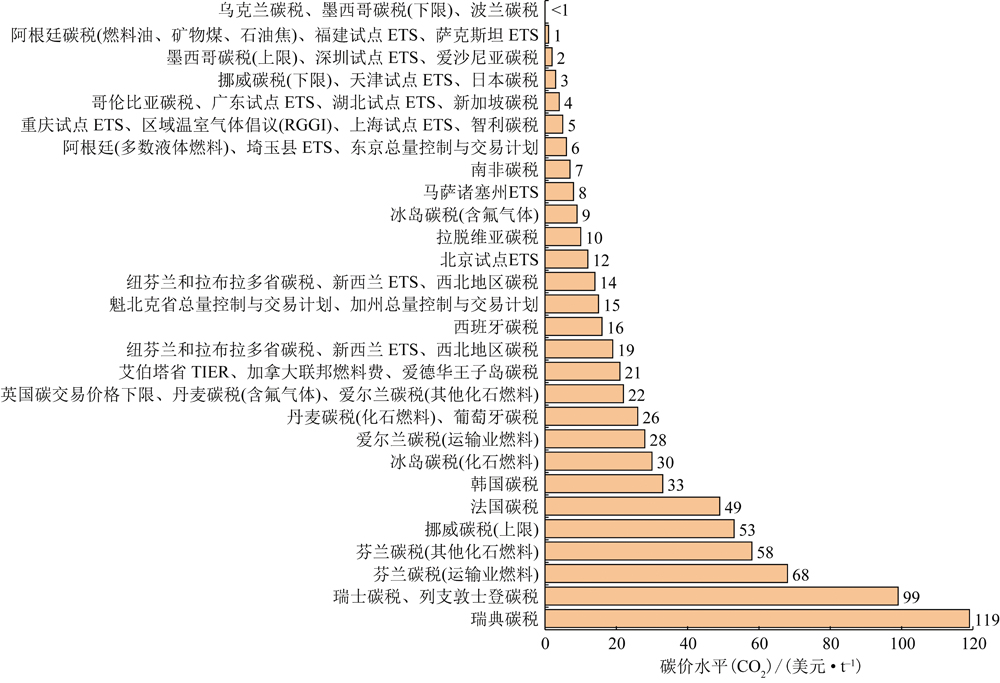

可持续发展是人类社会发展的永恒主题。当下,大多数能源和化学品都来自不可再生的化石资源,为生活带来便利的同时,也造成了严重的环境问题。在此背景下,我国提出了碳达峰与碳中和的国家战略,推进能源供给体系变革。生物质作为自然界中唯一的可再生碳源,可吸收人类活动释放到大气中的二氧化碳,这种闭环模式减少了温室气体排放,有利于实现双碳目标[1]。因此,利用可再生生物质资源替代传统化石能源来生产高值化学品具有重要的现实意义。

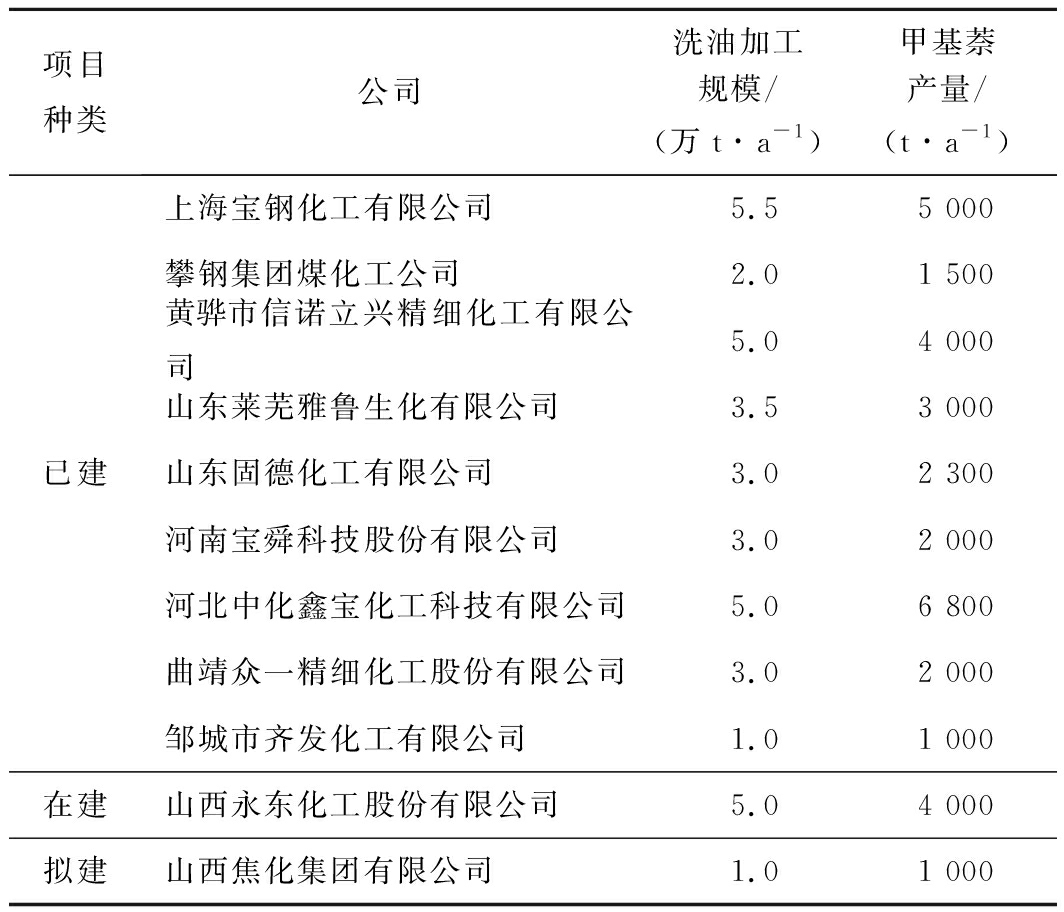

芳香多元羧酸(如对苯二甲酸、邻苯二甲酸、偏苯三甲酸、均苯三甲酸、均苯四甲酸等)是一类非常重要的工业单体,用于制备各种聚酯、聚酰亚胺、聚酰胺、醇酸树脂等材料,广泛用于生产生活各方面。工业上,这些芳香多元羧酸是以石油为原料,经过精炼、催化重整、甲基化、异构化等过程得到下游产品芳烃,如对二甲苯、邻二甲苯、偏三甲苯、均三甲苯、均四甲苯等,再进行高温高压催化氧化获得。该方法高度依赖于不可再生的石油资源,产生大量碳排放。此外,由于我国贫油的能源特点,从战略上来看,石油化学品工艺不利于我国能源安全。因此,发展可再生生物质供给体系生产芳香多元羧酸备受关注。

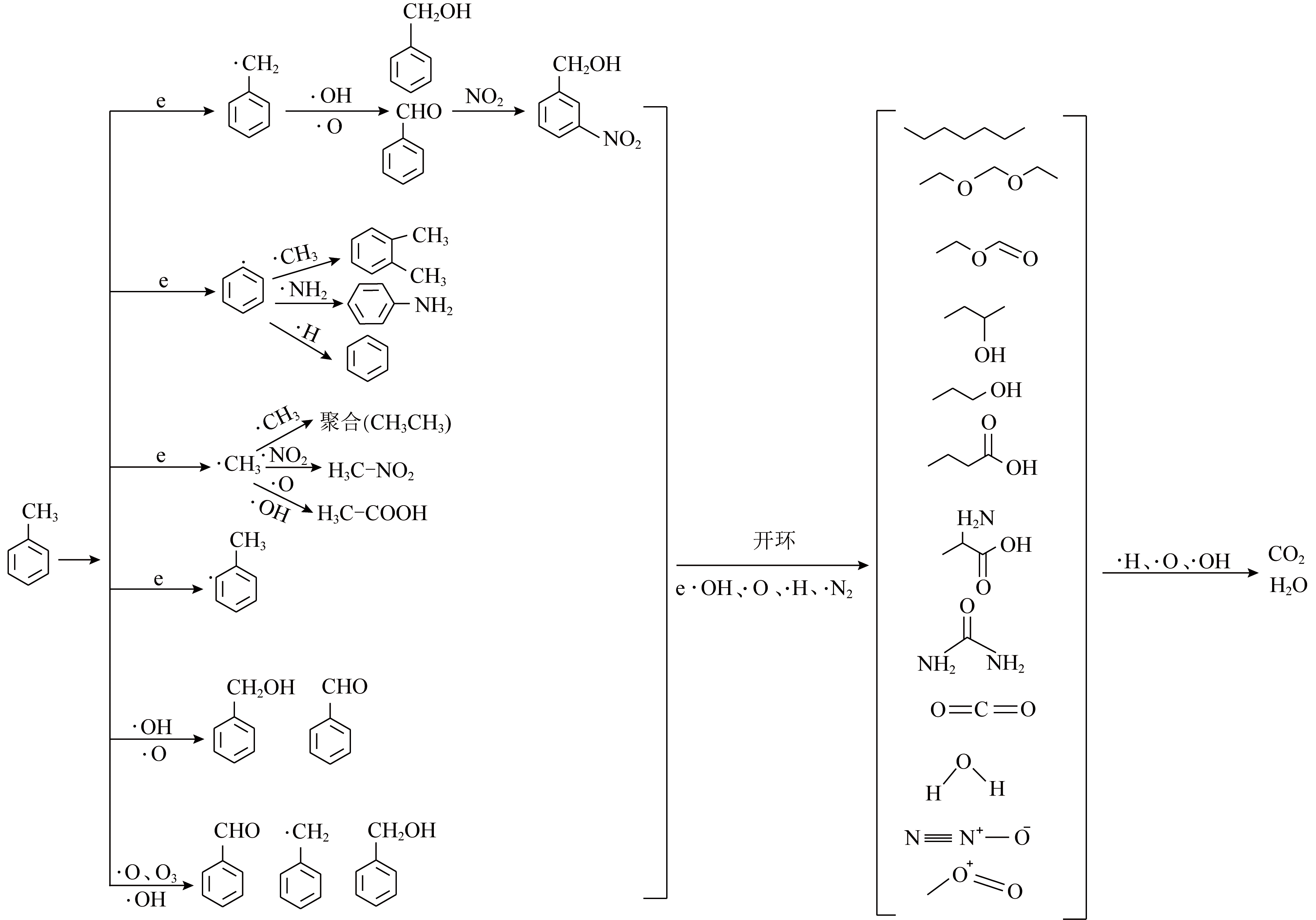

生物质催化转化法是制备化学品的主要途径,具体过程是首先在化学或生物催化下,将生物质降解到一系列C1~C6含氧化合物,再通过这些化合物间的耦合转化制备工业化学品[2-4]。笔者详细总结了生物质平台化合物包括呋喃类、己二烯二酸、山梨酸、异戊二烯、香豆酸、苯酚类、2-甲基-2,4-戊二醇及频哪醇等催化转化制备芳香多元羧酸的研究进展。这些工作的创新点是开拓新的生物质基合成工艺来生产芳香多元羧酸,关键挑战步骤是芳环的构建。针对该难点,成功开发了2种策略:① 呋喃类分子与烯烃的Diels-Alder反应与后续脱水芳构化反应;② 醇脱水生成共轭二烯烃,再与烯烃进行Diels-Alder反应,以及后续的脱氢芳构化反应。本综述内容按照所生产芳香多元羧酸的种类进行分类,包括对苯二甲酸、苯酐/邻苯二甲酸、苯三甲酸以及均苯四甲酸。

1 生物质催化转化制备对苯二甲酸

对苯二甲酸(TPA)是一种重要的大宗化学品,与乙二醇(EG)缩合制备聚对苯二甲酸乙二醇酯(PET),用于生产塑料容器、聚酯纤维和薄膜等,在轻工、电子和建筑等与国民经济相关的各个领域有着无法替代的地位。目前,对苯二甲酸的工业生产都以石油为原料,经过精炼和催化重整得到含多种芳烃的重整油(reformate),再对这些混合物进行溶剂萃取、精馏和低温冷冻结晶等多步纯化过程分离得到对二甲苯,然后在乙酸溶剂中,氧气气氛下,采用均相醋酸钴、醋酸锰和溴化物共催化方式对分离所得对二甲苯进行氧化制备得到对苯二甲酸(图1)[5]。该石油工艺过程中会放出大量二氧化碳,造成温室效应等环境问题。因此,为了应对能源安全问题以及碳排放的限制,发展可持续的生物质路线来合成对苯二甲酸具有重要意义。

图1 石油路线制备对苯二甲酸

Fig.1 Petroleum-based production of TPA

1.1 呋喃衍生物制备对苯二甲酸

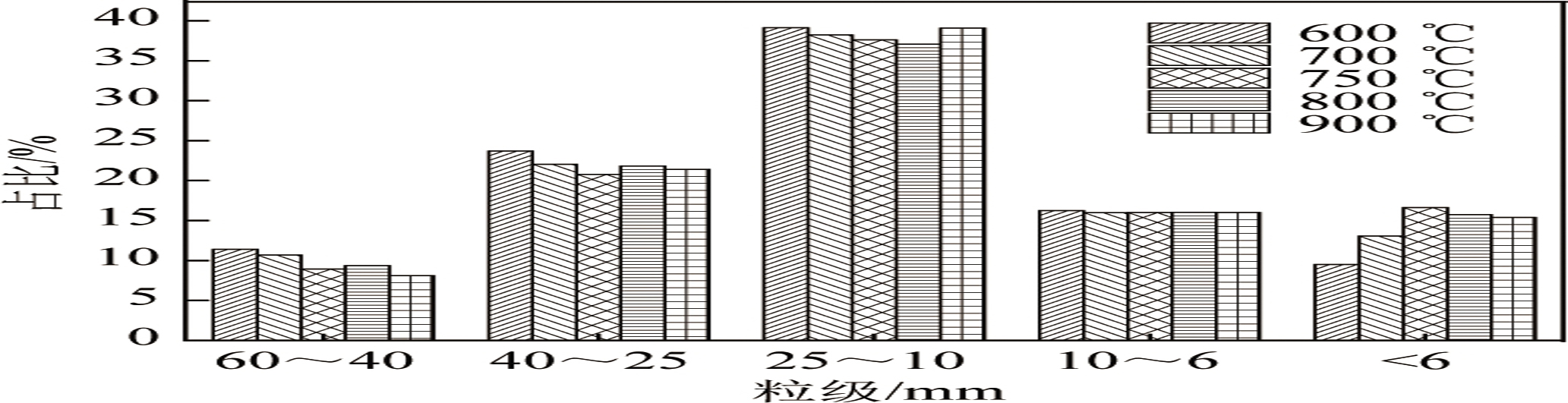

5-羟甲基糠醛(HMF)是重要的生物质平台化合物,可以由纤维素或葡萄糖水解获得[6]。2014年,DAVIS小组[7]研究了Lewis酸分子筛Sn-BEA催化5-羟甲基糠醛(HMF)衍生物和乙烯的串联Diels-Alder(D-A)与脱水反应情况(图2)。从结构来看,制备对苯二甲酸的最简单方法是以呋喃二甲酸和乙烯为原料,但呋喃二甲酸溶解性太差,不参与反应。选择羟甲基呋喃甲酸(HMFA)为底物时,反应顺利进行,HMFA转化率为61%,目标产物收率为19%,选择性为31%。若将HMFA的羟基和羧基都用甲基保护起来(MMFC),产物选择性可增至48%[7]。但如果只对其中一个官能团进行保护,反应效果下降。因此,DAVIS等[7]选择MMFC作为底物,考察不同催化剂的活性。研究发现,Zr-BEA是最好的催化剂,芳环产物选择性最高,达81%,但收率(21%)和转化率(26%)偏低。该方法得到的芳环产物再氧化可制得对苯二甲酸二甲酯。

图2 HMF氧化物和乙烯为原料制备对苯二甲酸二甲酯

Fig.2 Production of dimethyl terephthalate from oxidized variants of HMF and ethylene

1.2 己二烯二酸制备对苯二甲酸

己二烯二酸(muconic acid)是一种含丁二烯结构的二酸,可由葡萄糖经微生物发酵得到。2010年,FROST在专利中报道了生物质发酵得到的cis,cis-和cis,trans-两种构型己二烯二酸,可在碘催化下,进行异构化得到trans,trans-己二烯二酸,其和乙烯在加热条件下很容易发生D-A反应得到环己烯二甲酸,然后经过Pt/C催化脱氢芳构化可合成对苯二甲酸,但收率和选择性相对较低(图3)[8]。基于这一工作,2016年,中国科学院大连化学物理研究所徐杰和路芳课题组[9]发现若将trans,trans-己二烯二酸先酯化,再进行D-A和脱氢反应,可以高收率获得对苯二甲酸二乙酯(图3)。酯化反应有利于促进二酸的溶解,使得D-A反应更容易发生,同时也提高了脱氢反应的选择性,不会发生脱羧等副反应。首先,选择硅钨酸为催化剂,trans,trans-己二烯二酸在乙醇溶液中,和乙烯一步发生酯化和D-A反应生成环己烯二甲酸酯,然后无溶剂条件下进行Pd/C催化的脱氢芳构化得到对苯二甲酸二乙酯(DET),两步总收率达到81%。

图3 己二烯二酸和乙烯为原料制备对苯二甲酸与对苯二甲酸二乙酯

Fig.3 Production of TPA and diethyl terephthalate (DET) from biomass-derived muconic acid and ethylene

1.3 山梨酸制备对苯二甲酸

2015年,BERARD等[10]则选择与己二烯二酸具有类似结构的山梨酸酯为原料,其与乙烯在甲苯溶剂中,180 ℃反应120 h,可以几乎当量转化到D-A产物甲基取代的环己烯甲酸酯,继续在Pt/C催化下进行脱氢芳构化,得到甲基苯甲酸酯,其经过简单的水解和氧化即可生成对苯二甲酸(图4)。发现山梨酸和乙烯几乎不发生D-A反应,可能是由于酸的溶解性极差。此外,Lewis酸,如ZnCl2、Yb(OTf)3、Sc(OTf)3等不能促进山梨酸酯和乙烯的D-A反应,只能通过延长反应时间从而提高收率。Pt/C催化脱氢的活性也相对较低,主要是由于生成的氢气可以对产物或原料继续氢化得到环己烷甲酸酯。

图4 山梨酸酯和乙烯为原料制备对苯二甲酸

Fig.4 Production of TPA from biomass-derived sorbic acid and ethylene

山梨酸酯和乙烯之间的D-A反应显示出高选择性,但需要高压乙烯(4 MPa)和高温(180 ℃)。因此,发展更温和的条件实现D-A反应具有积极意义。基于这一目的,2016年,BANELLA等[11]报道了山梨酸与丙烯酸生产对苯二甲酸的新路线(图4)。该过程包括3个步骤:山梨酸和丙烯酸先进行D-A反应,再脱氢/脱羧,以高产率制备对甲基苯甲酸,最后氧化获得对苯二甲酸。在140 ℃下,山梨酸和丙烯酸的D-A反应可以高效进行,转化率达100%。将所得D-A产物,在60 ℃下加入浓硫酸,然后在20 min内将温度逐渐升高,当温度达到100 ℃时,观察到强烈的冒泡,然后在130 ℃下保持15 min,直到冒泡结束,反应停止,对甲基苯甲酸的收率达到86%。对甲基苯甲酸再氧化即可制得对苯二甲酸。

1.4 异戊二烯制备对苯二甲酸

2014年,FROST课题组[12]采用生物质基异戊二烯和丙烯酸为原料,经过三步反应可以合成对苯二甲酸(图5)。首先,强Lewis酸TiCl4可以催化异戊二烯和丙烯酸在室温下进行D-A反应,产物对甲基环己烯甲酸收率达到94%;然后,在Pd/C催化下,可以发生脱氢芳构化生成对甲基苯甲酸;最后,以醋酸为溶剂,在醋酸钴、醋酸锰与N-羟基丁二甲酰亚胺(NHSI)催化下,发生氧化反应制得对苯二甲酸,三步总收率为68%。

图5 异戊二烯和丙烯酸/丙烯醛三步反应制备对苯二甲酸

Fig.5 A three-step route to TPA from biomass-derived isoprene and acrylic acid/acrolein

WANG等[13]同样以生物基丙烯酸和异戊二烯为原料,通过浓硫酸催化环己烯羧酸脱氢芳构化制备生物基对苯二甲酸(图5)。使用3,4-二甲基环己-3-烯羧酸作为模型底物,探索了一系列无机酸,用于促进其脱氢芳构化反应。研究发现只有硫酸表现出高的脱氢芳构化性能,对甲基苯甲酸收率为91%。随后,在过量高锰酸钾与氢氧化钠作用下,苯环上的甲基可以直接被氧化成羧酸,以95%的收率制备得到对苯二甲酸。

随后,同一课题组又发展了从生物质基异戊二烯和丙烯醛制备对苯二甲酸的合成路线(图5)[14]。通过使用Lewis酸AlCl3-2THF作为催化剂,异戊二烯与丙烯醛可以高效发生D-A反应,产物4-甲基环己-3-烯甲醛的收率达到86%。随后,在均相催化剂溴化铜与溴化锂作用下,可以继续发生脱氢芳构化生成4-甲基苯甲醛。最后,以醋酸钴、醋酸锰与N-羟基邻苯二甲酰亚胺(NHPI)为催化剂,乙酸作为溶剂,在氧气气氛中,4-甲基苯甲醛可以被氧化成对苯二甲酸,收率为91%。

1.4 香豆灵酸(酯)制备对苯二甲酸

香豆灵酸甲酯是重要的生物基平台化合物,可以通过葡萄糖发酵等方式获得。2014年,KRAUS小组[15]报道了一种由香豆灵酸甲酯与取代丙烯酸酯制备对苯二甲酸的方法(图6)。首先,以香豆灵酸甲酯和丙酮酸甲酯衍生的烯醇烷醚为模型底物,对制备对苯二甲酸二甲酯(DMT)的反应条件进行了优化。试验发现,在没有溶剂的情况下,200 ℃反应16 h,对苯二甲酸酯的收率为85%。在最佳反应条件下,探索了丙酮酸甲酯衍生的其他取代丙烯酸酯与香豆灵酸酯的反应情况,发现乙酰基与甲基保护的烯醇也可以顺利反应得到对苯二甲酸酯。此外,甲醇缩酮保护的丙酮酸酯(2,2-二甲氧基丙酸甲酯)也是合适的底物,对苯二甲酸二甲酯的收率高达95%,但是未保护的简单丙酮酸酯反应活性较低。所生成的对苯二甲酸二甲酯再进行水解即可制备对苯二甲酸。

图6 香豆灵酸酯和取代丙烯酸酯为原料制备对苯二甲酸

Fig.6 Production of TPA from biomass-derived coumalate and substituted acrylate

2017年,SHANKS小组[16]以香豆酸和丙烯为原料,一步反应就可生成对甲基苯甲酸,然后再进行氧化制得对苯二甲酸(图7)。香豆酸是由葡萄糖经微生物发酵得到苹果酸,然后脱羧二聚获得。丙烯则可以由生物质发酵的丙醇脱水获得,或由生物质甲醇制丙烯。香豆酸和丙烯只在加热条件下检测不到芳环产物,140 ℃时,2种D-A产物是主要产物;180 ℃时,D-A产物完全消失,其进一步脱去二氧化碳得到的环己二烯甲酸是主要产物。因此,需要引入脱氢催化剂才能生成芳环产物。当香豆酸在γ-戊内酯溶剂中,先和丙烯在180 ℃下搅拌8 h,然后加入Pd/C为脱氢催化剂,继续在180 ℃反应8 h,顺利得到芳环产物,对甲基苯甲酸和间甲基苯甲酸收率分别为33.7%和9.4%。若反应前加入Pd/C在180 ℃反应8 h,目标产物对甲基苯甲酸的收率可提高至71%。这是因为在Pd/C存在下,中间体环己二烯甲酸很易发生脱氢,抑制其与丙烯继续D-A的副反应,进而提高反应的选择性。

图7 香豆酸和丙烯为原料制备对苯二甲酸

Fig.7 Production of TPA from biomass-derived coumalic acid and propylene

随后,该小组详细研究了该过程的动力学,评估各反应步骤的活化能,以指导改进整个工艺过程[17]。同时为确定溶剂性质对产物对甲基苯甲酸选择性的影响,进行了一系列试验,考察了极性和非极性溶剂中香豆酸与丙烯反应情况。在非极性溶剂甲苯中生成了大量副产物,造成了大部分香豆酸的损失,这是由于甲苯中缺少氢键作用,香豆酸溶解度低,导致其降解为未知副产物。相比,在极性非质子溶剂如γ-戊内酯(GVL)中反应,显著提高了对甲基苯甲酸的产率和选择性。

1.5 木质素制备对苯二甲酸

现阶段,大多数生物质平台化合物都来源于纤维素与半纤维素催化水解或发酵所得。相比之下,生物质中另一重要组成——木质素的高效利用研究相对较少。木质素含有丰富的芳香环骨架,是生产芳香族化学品的重要可再生资源[18-20]。2016年,BAI等[21]开发了级联固定床法从木质素基酚酸生产对苯二甲酸的新方法(图8)。将木质素进行深度氧化解聚得到甲氧基取代的酚酸。以香草酸(VA)和丁香酸(SA)作为模型化合物,通过第1个床层催化剂MoWBOx/AC发生脱甲氧基化反应,生成对羟基苯甲酸(HBA),选择性为71%,再经过第2个床层催化剂PdNiOx/AC发生羰基化反应,获得产物对苯二甲酸,收率为58%。

图8 木质素和玉米芯为原料制备对苯二甲酸

Fig.8 Production of TPA from lignin and cornstover

近年来,木质素优先(lignin first)策略引起广泛关注,该策略通过在氢气气氛下对木质纤维素进行催化还原,使木质素优先降解到木质素油(酚类化合物),获得更高的芳香单体产率[22-25]。基于这一策略,新加坡国立大学颜宁课题组开发了以玉米秸秆制备对苯二甲酸的新路线(图8)[26]。首先,以商业Ru/C为催化剂,氢气下处理玉米秸秆,还原解聚得到木质素油(酚类化合物)。第2步以MoOx/AC为催化剂,通过脱甲氧基化除去酚类化合物中的甲氧基,得到4-烷基酚类化合物。第3步,4-烷基酚与三氟甲磺酸酐反应将酚羟基转变成OTf基团。然后,以均相Pd(OAc)2和双膦配体dppe为催化剂,在CO气氛下,进行羰基化反应,转化为4-烷基苯甲酸。最后,以醋酸钴、醋酸锰与溴化钾为催化剂,乙酸作为溶剂,在氧气气氛中,4-烷基苯甲酸被氧化成对苯二甲酸,产率接近100%,且仅通过过滤洗涤即可分离到纯对苯二甲酸,无需其他特殊后处理方式。

1.6 蒎烯制备对苯二甲酸

2021年,BULL课题组[27]以天然蒎烯为原料,在硫酸催化下,发生开环反应生成系列环己二烯中间体,再发生氧化芳构化获得对甲基异丙苯,并详细研究对甲基异丙苯催化氧化制备对苯二甲酸(图9)。发现当使用Co(NO3)2与MnBr2为催化剂,乙酸作为溶剂,3 MPa空气中,125 ℃反应6 h,对甲基异丙苯可以高效转化为对苯二甲酸,收率为70%。循环试验表明,母液中存在的混合金属催化剂可以连续催化对甲基异丙苯的氧化反应,且活性无明显下降。

图9 蒎烯为原料制备对苯二甲酸

Fig.9 Production of TPA from pinenes

1.7 丙烯酸酯制备对苯二甲酸

除传统的聚对苯二甲酸乙二醇酯(PET),聚对苯二甲酸-间苯二甲酸-环己烷二甲醇酯(PCTA)是另一种重要的共聚酯,具有更高的耐化学腐蚀性、抗冲击性和玻璃化温度,其性质可以通过改变单体对/间苯二甲酸比例来调控。2022年,中国科学院大连化学物理研究所张涛院士与李宁研究员团队[28]开发了一条生物质路线直接生产PCTA单体对/间苯二甲酸的新方法(图10)。首先,以廉价易得的有机碱1,4-二氮杂二环[2.2.2]辛烷(DABCO)为催化剂,无需溶剂,生物质基乙醛和丙烯酸酯可高效发生Morita-Baylis-Hillman(MBH)反应。在N,N-二甲基甲酰胺(DMF)溶剂中,150 ℃下,MBH产物烯丙醇与丙烯酸酯可以发生酸催化一步脱水/D-A反应,构建环己烯二甲酸酯,该产物是对位和间位异构体的混合物,质量比为2.4∶1.0。硫酸负载在二氧化硅上是最佳催化剂,且少量添加剂氢醌(HQ)可以抑制二烯中间体的自聚反应,进而提高反应收率与选择性。在固定床反应器中,Pd/C催化剂可以促进产物环己烯二甲酸酯脱氢反应,生成苯二甲酸酯,三步反应产物总收率为61%。特别是,产物中对苯二甲酸酯与间苯二甲酸酯质量比为2.4∶1.0,接近商业的PCTA单体(对苯二甲酸70%、间苯二甲酸30%),可直接用于制备聚酯PCTA。

图10 乙醛与丙烯酸酯为原料制备对/间苯二甲酸酯

Fig.10 Production of p/m-benzenedicarboxylate from biomass-derived acetaldehyde and acrylate

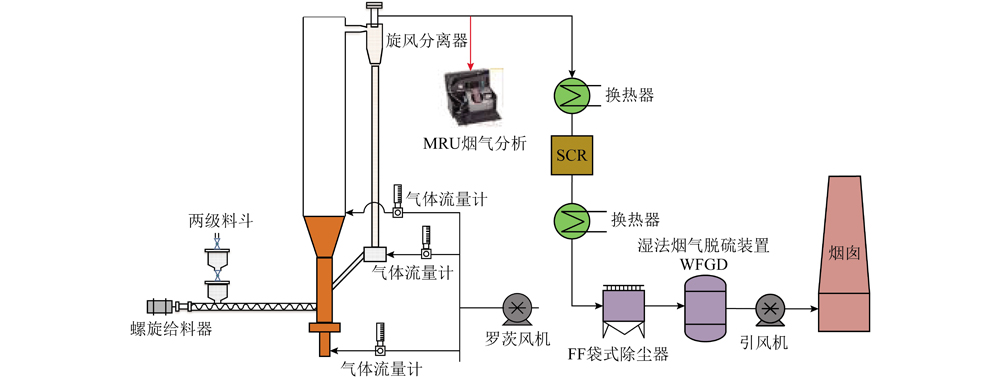

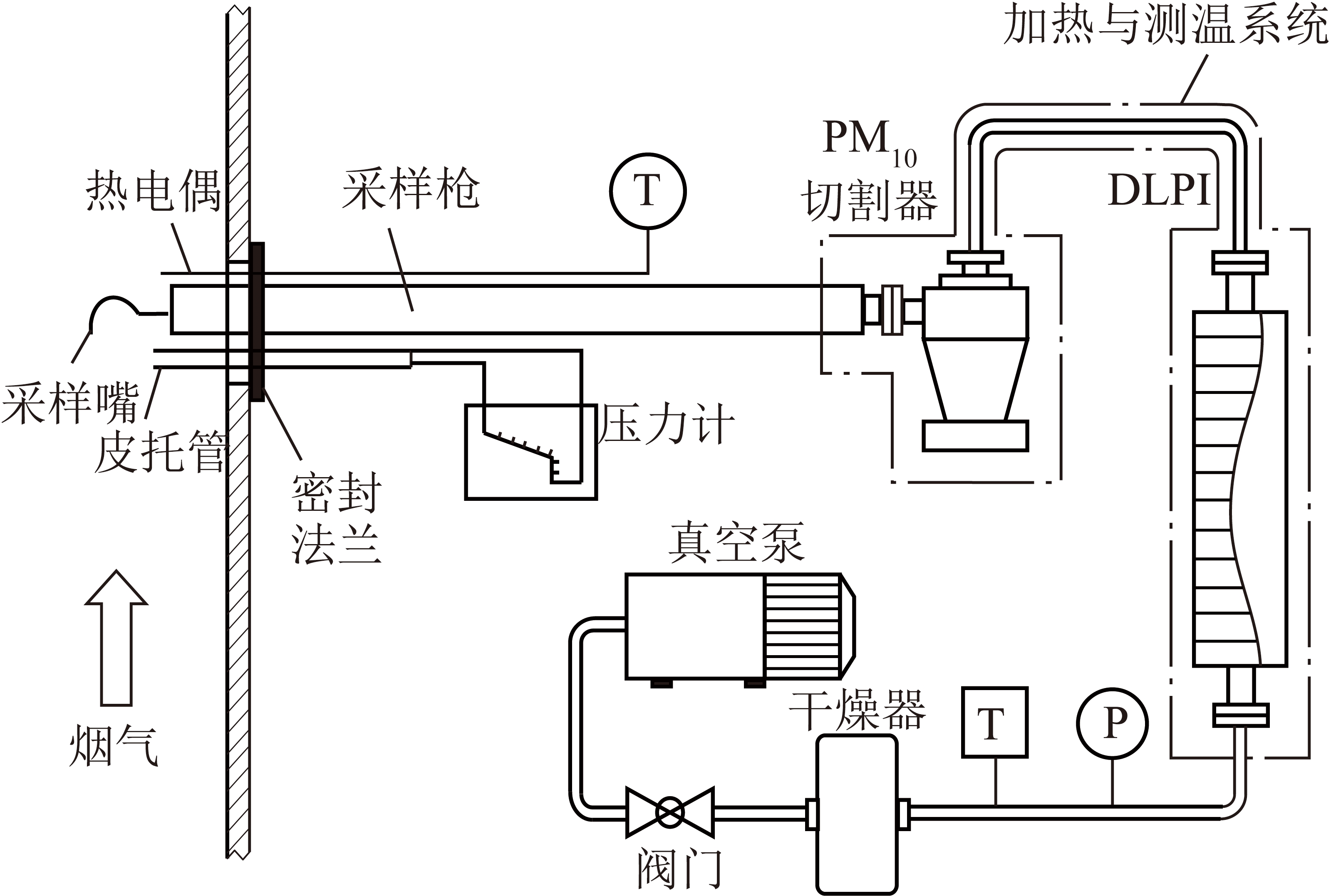

该生物质路线的工艺流程如图11所示,具体包括:① 制备烯丙醇化合物2a。将乙醛、丙烯酸酯和催化剂1,4-二氮杂双环[2.2.2]辛烷(DABCO)混合,送入反应器1,乙醛和丙烯酸酯转化为加成产物2a,收率为96%。在该反应中,需要多余的乙醛和催化剂DABCO来提高2a的收率,因此设置了产品分离器回收未反应的底物和催化剂。产品2a纯度为99%,回收成分包括乙醛与催化剂DABCO。② 制备环己烯二酸酯3a。将第1步产物2a与丙烯酸酯在热交换器中加热至150 ℃,混合原料进入第2反应器,在H2SO4/SiO2和DMF存在下进行一步脱水和Diels-Alder反应,合成化合物3a。产品分离单元主要包括2个精馏塔,其中第1塔旨在获得产品3a,第2塔回收未反应的原料2a和丙烯酸酯,回收原料与新鲜原料一起送入第2个反应器。③ 制备苯二甲酸酯4a。第3个反应器装有Pd/C催化剂,将氮气与产物3a送入反应器中,可以获得苯二甲酸酯4a。随后,布置一个闪蒸分离器,从原料流中剥离氮气,并通过变压吸附装置回收纯氮。同时将来自闪蒸分离器的液体产品流送入精馏塔,以提高目标产品的纯度。

图11 乙醛与丙烯酸酯制备对/间苯二甲酸酯的工艺流程

Fig.11 Process model for the production of p/m-benzenedicarboxylate with acetaldehyde and acrylate

全生命周期评价(LCA)是一种新兴的化工工艺评价方法,用于评估产品、服务或活动在其整个生命周期内对环境的影响。全生命周期评价考虑了从原材料采集、生产、使用到废弃的所有阶段,旨在全面了解化工工艺对环境的影响。通过全生命周期评价(LCA)方法对比了发展的生物质路线和传统的石油路线,结果表明通过生物质途径生产的苯二甲酸酯4a比石油途径释放的温室气体少30.76%。该路线中碳排放贡献最大的是原料丙烯酸乙酯,占生命周期温室气体排放量的70%。这是由于原料丙烯酸乙酯的生产也包括多步过程,在工艺中需要过量以提高产品产量,而且其沸点接近副产物水的沸点,难以回收。因此,进一步提高生物质途径潜力的建议是减少丙烯酸乙酯的用量。

2 生物质催化转化制备苯酐/邻苯二甲酸

邻苯二甲酸酐(苯酐)/邻苯二甲酸是生产聚氯乙烯(PVC)塑料增塑剂、不饱和聚酯、醇酸树脂以及染料、涂料、医药中间体的重要化工前体。在聚氯乙烯(PVC)塑料生产中,增塑剂用量已超过50%,随着塑料工业的快速发展,使苯酐/邻苯二甲酸的需求随之增长。工业上,苯酐由石油基邻二甲苯经过五氧化二钒催化气相氧化获得(图12)。邻苯二甲酸则是在乙酸溶剂中,氧气气氛下,均相醋酸钴、醋酸锰和溴化物催化邻二甲苯液相氧化得到(图12)。为减少对化石资源的依赖,需要发展生物质路线制备苯酐/邻苯二甲酸。

图12 石油路线生产苯酐与邻苯二甲酸

Fig.12 Petroleum-based production of phthalic anhydride and acid

2014年,LOBO小组[29]发展了生物质路线合成苯酐新方法,以生物质基呋喃和马来酸酐为起始原料,经D-A和脱水两步制得(图13)。马来酸酐可由糠醛[30]、5-羟甲基糠醛[31]经氧气氧化得到。呋喃与马来酸酐的D-A反应只需在无溶剂条件下室温反应4 h即可得到环己烯酸酐。温度提高至80 ℃,对收率影响不大,但继续升温至150 ℃,环己烯酸酐发生逆D-A反应,回到起始原料。这也限制第2步脱水反应不能在高温下进行。基于这一问题,选择甲基磺酸(MsOH)和乙酸酐的混合物作为反应介质,对D-A产物脱水,先室温搅拌2 h,80 ℃反应4 h,可选择性获得苯酐。

图13 呋喃和马来酸酐为原料制备苯酐

Fig.13 Production of phthalic anhydrides from biomass-derived furan and maleic anhydride

2015年,THIYAGARAJAN等[32]报道了以生物质基呋喃类化合物和马来酸酐为原料,合成取代苯酐(图14)。与以上所介绍的工作相比,该路线在D-A反应之后,多了一步氢化过程,然后再进行脱水和脱氢。氢化主要目的是阻止D-A产物的逆反应。具体过程是,首先,呋喃和马来酸酐在室温无溶剂下,很容易发生D-A反应;然后对所得产物双键进行加氢,得到环己烷酸酐;最后,以甲苯为溶剂,在H-Y和Pd/C共同作用下,200 ℃发生脱水和脱氢得到苯酐类化合物。H-Y催化剂是促进脱水反应,Pd/C是催化脱氢反应。随后,他们还发现第3步反应,如果不加溶剂,直接进行固相反应,可以不需要Pd/C,H-Y催化剂就可同时实现脱水和脱氢,得到最终产物[33]。

图14 呋喃类化合物和马来酸酐为原料制备取代苯酐

Fig.14 Production of substituted phthalic anhydrides from biomass-derived furans and maleic anhydride

2018年,中国科学院大连化学物理研究所徐杰研究员与路芳研究员课题组[34]发展了生物质基赤藓糖醇与富马酸生产邻苯二甲酸酯的新方法(图15)。在Re2O7催化下,180 ℃下,赤藓糖醇首先发生脱氧脱水(DODH)反应生成丁二烯。在该条件下,富马酸与丁醇溶剂发生酯化反应得到富马酸二丁酯。值得说明的是,该步反应无需分离丁二烯与富马酸二丁酯2种中间体,可直接进行后续D-A反应,得到环己烯二甲酸酯。最后,在Pd/C催化下,以四乙二醇二甲醚为溶剂,200 ℃下,环己烯甲酸酯进行脱氢芳构化反应,生成邻苯二甲酸二丁酯,用作增塑剂。两步反应的总收率为56%。

图15 赤藓糖醇与富马酸为原料制备邻苯二甲酸酯

Fig.15 Production of phthalate from biomass-derived erythritol and fumaric acid

3 生物质催化转化制备苯三甲酸

偏苯三甲酸是工业中重要的化学品,是合成树脂、油漆、涂料和增塑剂的重要前体。均苯三甲酸是偏苯三甲酸的异构体,具有3个对称的羧基官能团,是一种理想的高分子合成原材料,目前主要用于制备火箭推进器中的固体燃料交联剂、高性能塑料增塑剂、醇醛树脂、水溶性烘漆以及反渗透膜材料等特殊用途的产品。这2种化学品通过石油衍生的偏三甲苯及异构化产物均三甲苯氧化获得(图16)。为减少对不可再生能源的依赖,开发生物质路线来生产偏苯三酸和均苯三甲酸具有重要意义。

图16 石油路线制备偏苯三甲酸与均苯三甲酸

Fig.16 Petroleum-based production of trimellitic and trimesic acids

最近,中国科学院大连化学物理研究所李宁研究员团队与中国矿业大学呼延成教授等[35]合作开发了以生物质基2-甲基-2,4-戊二醇(MPD)、丙烯酸酯和巴豆醛为起始原料,制备偏苯三甲酸与均苯三甲酸的新路线(图17)。2-甲基-2,4-戊二醇(MPD)通过丙酮的自身羟醛缩合/加氢制备[36]。巴豆醛是乙醛自身羟醛缩合的产物[37]。首先,在由甲酸与氯化胆碱(ChCl)形成的绿色低共熔溶剂(DES)体系中,2-甲基-2,4-戊二醇和丙烯酸酯可以发生一步脱水与D-A串联反应。在固定床反应器中,D-A产物经过Pd/C催化脱氢芳构化生成2,4-二甲基苯甲酸酯,在碱的存在下,水解为2,4-二甲基苯甲酸。最后,以醋酸钴、醋酸锰与溴化钾为催化剂,乙酸作为溶剂,2,4-二甲基苯甲酸完全被氧化得到偏苯三甲酸,三步反应总收率为60%。2-甲基-2,4-戊二醇也可与巴豆醛发生D-A反应,但巴豆醛需要在戊二醇脱水结束后加入反应体系中,这是因为在酸性条件下,巴豆醛与戊二醇会发生缩醛副反应,抑制脱水反应。D-A产物在Pd/C催化下,会发生连续脱羰与脱氢反应,生成均三甲苯。最后,Co/Mn/KBr催化均三甲苯氧化,得到均苯三甲酸,总收率为54%。

图17 2-甲基-2,4-戊二醇为原料制备偏苯三甲酸与均苯三甲酸

Fig.17 Production of trimellitic and trimesic acids from 2-methyl-2,4-pentandiol

通过全生命周期评价(LCA)方法,分析了生物质和石油途径生产偏苯三甲酸与均苯三甲酸的碳排放情况(图18)。以生产1 kg偏苯三甲酸为例,生物质路线的二氧化碳排放量为2.67 kg,而石油路线的二氧化碳排放量为4.05 kg,生物质路线显示出34%的碳减排能力。对于生产1 kg均苯三甲酸,生物质路线的二氧化碳排放量2.15 kg,与石油路线的12.24 kg碳排放量相比,碳减排潜力达到82%,因此,开发出的生物质新路线具有很大的碳减排潜力。

图18 生物质和石油途径生产偏苯三甲酸与均苯三甲酸的碳排放(生产1 kg产品)

Fig.18 GHG emissions for biomass- and petroleum-based production of trimellitic and trimesic acids (1 kg)

在前期研究己二烯二酸制备对苯二甲酸的基础上[9],2021年,中国科学院大连化学物理研究所徐杰研究员与路芳研究员团队[38]报道了生物质基粘酸制备偏苯三甲酸的新路线(图19)。在NH4ReO4催化下,以三苯基膦为还原剂,180 ℃下,粘酸酯发生脱氧脱水(DODH)反应生成己二烯二酸酯,收率为84%。加热条件下,己二烯二酸酯与丙烯酸酯会发生D-A反应,以81%的收率获得环己烯三甲酸酯。最后,在Pd/C催化下,环己烯三甲酸酯进行脱氢芳构化反应生成偏苯三甲酸酯,收率为72%。

图19 粘酸酯或2-甲基呋喃为原料制备偏苯三甲酸与连苯三甲酸

Fig.19 Production of trimellitic and hemimellitic acids from galactarate or 2-methylfuran

连苯三甲酸是另一种异构体,主要用于医药中间体的合成。2017年,GIORGI等[39]开发了以生物质基2-甲基呋喃与马来酸酐为原料制备连苯三甲酸的路线(图19)。

在前期研究串联D-A与脱水芳构化基础上,发现加热条件下,2-甲基呋喃和马来酸酐容易发生D-A反应,再脱水芳构化获得3-甲基邻苯二甲酸酐。后续研究中,通过研究3-甲基邻苯二甲酸酐的催化氧化发现,当以Co(OAc)2/Mn(OAc)2/NaBr为催化剂,180 ℃下反应3 h时,目标产物连苯三甲酸收率达86%。

4 生物质催化转化制备均苯四甲酸

聚酰亚胺(PI)作为综合性能最佳的有机高分子材料之一,具有高机械强度、耐高温、高绝缘性等特点,被广泛应用在航天航空、微电子、纳米、液晶、分离膜等领域。均苯四甲酸(PMA)是用于生产聚酰亚胺的单体。目前,均苯四甲酸工业路线是以石油产品偏三甲苯为原料,首先经过甲基化或歧化反应生成均四甲苯,再均相催化液相氧化得到(图20)。为减少对化石资源的依赖,需要发展生物质路线制备均苯四甲酸。

图20 石油路线合成均苯四甲酸

Fig.20 Petroleum-based production of pyromellitic acid

2017年,中国科学院大连化学物理研究所张涛院士与李宁研究员团队[40]提出了以生物质基频哪醇和马来酸酯为原料,通过三步反应生成均苯四甲酸(图21)。频哪醇可以通过丙酮电解或光催化偶联获得。首先,以氯化胆碱(ChCl)和甲酸形成的低共融溶剂(DES)为反应介质,频哪醇和马来酸二酯发生一步脱水与D-A串联反应。该反应体系不仅可以抑制频哪醇重排反应促进共轭二烯的生成,并且反应结束后,体系会自动分为两相,产物容易分离。所得产物用Pd/C催化脱氢,然后不需分离纯化,直接向同一反应器中加入NaOH水溶液水解得到4,5-二甲基邻苯二甲酸。最后,醋酸作为溶剂,Co(OAc)2、Mn(OAc)2和N-羟基邻苯二甲酰亚胺(NHPI)作为催化剂,4,5-二甲基邻苯二甲酸被氧化得到均苯四甲酸(PMA),三步的总收率为57%。此外,频哪醇和丙烯酸乙酯也能发生同样的三步反应过程,合成偏苯三甲酸,总收率为58%。

图21 频哪醇为原料制备均苯四甲酸与偏苯三甲酸

Fig.21 Production of pyromellitic and trimellitic acids from pinacol

5 结论与展望

生物质平台化合物催化转化制备芳香多元羧酸已取得很大进展,成功实现了生物质路线生产对苯二甲酸、邻苯二甲酸、偏苯三甲酸、均苯三甲酸与均苯四甲酸等。这些生物质路线是利用可从生物质获得的平台分子为原料,开拓新的合成工艺来生产芳香多元羧酸。成功的关键是芳环的构建,主要有2种策略:① 呋喃类平台分子与烯烃的D-A反应与后续脱水芳构化反应;② 醇脱水生成共轭二烯烃,再与烯烃进行D-A反应,以及后续的脱氢芳构化反应。现阶段,这些工作主要都集中于合成工艺路线的创新,催化剂都采用已有的商业催化剂,目标是实现反应结果,缺乏催化剂的创新与理性设计、缺少对具体反应的动力学和热力学研究、缺少与传统石油路线的经济性对比。针对这些问题,预计未来研究将从以下方面展开。

1)已有工作中,关键的芳构化反应多在间歇反应釜中进行,需要贵金属催化剂,反应条件较为苛刻,效率较低。未来将研究芳构化反应动/热力学,并通过理论计算等方式,探讨反应的决速步。基于这些机理研究,结合工业上催化脱氢反应理论基础[41-43],导向设计多相廉价金属催化剂,实现温和条件下流动式脱氢芳构化,可提高生物质路线的经济性。

2)虽然实现了系列芳香多元羧酸的生物质合成工艺开发,但缺少与传统石油路线的经济性对比以及温室气体排放量对比。从实际应用角度来说,经济性与碳排放量对比更重要,是决定生物质路线是否有工业应用潜力的关键指标。因此,未来会结合试验数据,通过Aspen模拟工艺生产流程,详细评估芳香多元羧酸生物质合成路线的经济性,并通过全生命周期评价方法[44],探讨从生物质到产品整个全流程中温室气体排放情况。这些结果也可以指导生物质路线工艺优化方向。

3)生物质平台化合物催化转化制备芳香多元羧酸需要多步反应过程,多为两步以上,分离成本较高,不利于放大生产。未来可以基于耦合思想,针对不同反应机理,设计开发多功能催化剂与反应器,将不同反应过程融合到一步或一锅进行,提高反应效率与经济性。如己二烯二酸酯和乙烯的D-A反应无需催化剂,只需加热条件,因此,可以尝试将该步骤与后续的脱氢芳构化反应融合进行,大幅提高反应效率。

4)相比于纤维素与半纤维素,木质素含有丰富的芳香环骨架,是生产芳香含氧化学品的理想原料,但由于木质素降解困难,研究相对较少。近年来,木质素优先策略发展逐渐成熟,通过氢气还原解聚,木质素可以高效降解生成简单酚类含氧化合物(木质素油)。未来发展高效多相催化体系,将木质素油转化成高附加值芳香类含氧化学品,如含有酚羟基的羧酸,也是重要研究内容。

[1] 赵荣洋, 杨美玲, 李杰, 等. 生物质催化热解制油及油品改性提质研究进展 [J]. 洁净煤技术, 2023, 29(2): 1-13.

ZHAO Rongyang, YANG Meiling, LI Jie, et al. Research progress of biomass catalytic pyrolysis for bio-oil production and bio-oil modification for quality improvement [J]. Clean Coal Technology,2023, 29(2): 1-13.

[2] DENG Weiping, FENG Yunchao, FU Jie, et al. Catalytic conversion of lignocellulosic biomass into chemicals and fuels [J]. Green Energy &Environment, 2022, 8(1): 110-114.

[3] LI Changzhi, ZHAO Xiaochen, WANG Aiqin, et al. Catalytic transformation of lignin for the production of chemicals and fuels [J]. Chemical Reviews, 2015, 115(21): 11559-11624.

[4] 刘慧芳, 王峰. 生物质定向催化转化研究进展与展望 [J]. 中国基础科学, 2023, 25(2): 1-9.

LIU Huifang, WANG Feng. Progress and prospect of catalytic biomass conversion [J]. China Basic Science, 2023, 25(2): 1-9.

[5] TOMAS Rogério A F, BORDADO João C M, GOMES João F P. P-Xylene oxidation to terephthalic acid: A literature review oriented toward process optimization and development [J]. Chemical Reviews, 2013, 113(10): 7421-7469.

[6] ZHAO Haibo, HOLLADAY Johnathan E, BROWN Heather, et al. Metal chlorides in ionic liquid solvents convert sugars to 5-hydroxymethylfurfural [J]. Science, 2007, 316(5831): 1597-1600.

[7] PACHECO Joshua J, DAVIS Mark E. Synthesis of terephthalic acid via Diels-Alder reactions with ethylene and oxidized variants of 5-hydroxymethylfurfural [J]. Proceedings of the National Academy of Sciences of the United States of America, 2014, 111(23): 8363-8367.

[8] FROST John W. Preparation of trans,trans muconic acid and tra-ns,trans muconates:US2010314243A1[P]. 2010-06-16.

[9] LU Rui, LU Fang, CHEN Jiazhi, et al. Production of diethyl terep-hthalate from biomass-derived muconic acid [J]. Angewandte Chemie International Edition, 2016, 55(1): 249-253.

[10] BERARD Sandrine, VALLEE Christophe, DELCROIX Damien.

Sorbic acid as a renewable resource for atom-economic and selective production of p-toluic acid and alkyl-p-toluates: Intermediates to bioterephthalic acid and esters [J]. Industrial &Engineering Chemistry Research, 2015, 54(28): 7164-7168.

[11] BANELLA Maria Barbara, GIOIA Claudio, VANNINI Micaela, et al. A sustainable route to a terephthalic acid precursor [J]. ChemSuschem, 2016, 9(9): 942-945.

[12] MILLER Kelly K, ZHANG Peng, NISHIZAWA Brennen Yukari, et al. Synthesis of biobased terephthalic acid from cycloaddition of isoprene with acrylic acid [J]. ACS Sustainable Chemistry &Engineering, 2014, 2(8): 2053-2056.

[13] WANG Fei, TONG Zhaohui. Dehydro-aromatization of cyclohexene-carboxylic acids by sulfuric acid: Critical route for bio-based terephthalic acid synthesis [J]. RSC Advances, 2014, 4(12): 6314-6317.

[14] WANG Fei, TONG Zhaohui. Solely biomass-derived polyethylene terephthalate (PET): Conversion of bio-based isoprene and acrolein to p-xylene and terephthalic acid [J]. Chemistry Select, 2016, 1(17): 5538-5541.

[15] LEE Jennifer J, KRAUS George A. One-pot formal synthesis of biorenewable terephthalic acid from methyl coumalate and methyl pyruvate [J]. Green Chemistry, 2014, 16(4): 2111-2116.

[16] PFENNIG Toni, JOHNSON Robert L, SHANKS Brent H. The formation of p-toluic acid from coumalic acid: A reaction network analysis [J]. Green Chemistry, 2017, 19(14): 3263-3271.

[17] PFENNIG Toni, CARRAHER Jack M, CHEMBURKAR Ash-win, et al. A new selective route towards benzoic acid and derivatives from biomass-derived coumalic acid [J]. Green Chemistry, 2017, 19(20): 4879-4888.

[18] SCHUTYSER W, RENDERS T, VAN den Bosch S, et al. Ch-emicals from lignin:An interplay of lignocellulose fractionation, depolymerisation, and upgrading [J]. Chemical Society Reviews, 2018, 47(3): 852-908.

[19] SUN Zhuohua, FRIDRICH Bálint, DE SANTI Alessandra, et al. Brightside of lignin depolymerization: Toward new platform chemicals [J]. Chemical Reviews, 2018, 118(2): 614-678.

[20] RINALDI Roberto, JASTRZEBSKI Robin, CLOUGH Matthew T, et al. Paving the way for lignin valorisation: Recent advances in bioengineering, biorefining and catalysis [J]. Angewandte Chemie International Edition, 2016, 55(29): 8164-8215.

[21] BAI Zhiyu, PHUAN Wen Chuen, DING Jun, et al. Production of terephthalic acid from lignin-based phenolic acids by a cascade fixed-bed process [J]. ACS Catalysis, 2016, 6(9): 6141-6145.

[22] VANDEN Bosch S, SCHUTYSER W, Vanholme R, et al. Reductive lignocellulose fractionation into soluble lignin-derived phenolic monomers and dimers and processable carbohydrate pulps [J]. Energy &Environmental Science, 2015, 8(6): 1748-1763.

[23] ABU-OMAR Mahdi M, BARTA Katalin, BECKHAM Gregg T, et al. Guidelines for performing lignin-first biorefining [J]. Energy &Environmental Science, 2021, 14(1): 262-292.

[24] ANDERSON Eric M, STONG Michael L, KATAHIRA Rui, et al. Flow through reductive catalytic fractionation of biomass [J]. Joule, 2017, 1(3): 613-622.

[25] LIAO Yuhe, KOELEWIJN Steven-Friso, VANDEN Bossche Gil,et al. A sustainable wood biorefinery for low-carbon footprint chemicals production [J]. Science, 2020, 367(6484): 1385-1390.

[26] SONG Song, ZHANG Jiaguang, GOZAYDIN Gökalp, et al. Production of terephthalic acid from corn stover lignin [J]. Angewandte Chemie International Edition, 2019, 58(15): 4934-4937.

[27] TIBBETTS Joshua D, RUSSO Danilo, LAPKIN Alexei A, et al. Efficient syntheses of biobased terephthalic acid, p-toluic acid, and p-methylacetophenone via one-pot catalytic aerobic oxidation of monoterpene derived bio-p-cymene [J]. ACS Sustainable Chemistry &Engineering, 2021, 9(25): 8642-8652.

[28] YUAN Lin, HU Yancheng, ZHAO Zhitong, et al. Production of copolyester monomers from plant-based acrylate and acetaldehyde [J]. Angewandte Chemie International Edition, 2022, 61(4): e202113471.

[29] MAHMOUD Eyas, WATSON Donald A, LOBO Raul F. Renewable production of phthalic anhydride from biomass-derived furan and maleic anhydride [J]. Green Chemistry, 2014, 16(1): 167-175.

[30] LAN Jihong, CHEN Zhuqi, LIN Jinchi, et al. Catalytic aerobic oxidation of renewable furfural to maleic anhydride and furanone derivatives with their mechanistic studies [J]. Green Chemistry, 2014, 16(9): 4351-4358.

[31] LI Xiukai, ZHANG Yugen. The conversion of 5-hydroxymethyl furfural (HMF) to maleic anhydride with vanadium-based heterogeneous catalysts [J]. Green Chemistry, 2016, 18(3): 643-647.

[32] THIYAGARAJAN Shanmugam, GENUINO Homer C, ![]() Mi-cha

Mi-cha , et al. Substituted phthalic anhydrides from biobased furanics: A new approach to renewable aromatics [J]. ChemSusChem, 2015, 8(18): 3052-3056.

, et al. Substituted phthalic anhydrides from biobased furanics: A new approach to renewable aromatics [J]. ChemSusChem, 2015, 8(18): 3052-3056.

[33] THIYAGARAJAN Shanmugam, GENUINO Homer C, VANDER Waal Jan C, et al. A facile solid-phase route to renewable aromatic chemicals from biobased furanics [J]. Angewandte Chemie International Edition, 2016, 55(4): 1368-1371.

[34] LU Rui, LU Fang, SI Xiaoqin, et al. Production of plant phtha-late and its hydrogenated derivative from bio-based platform chemicals [J]. ChemSusChem, 2018, 11(10): 1621-1627.

[35] YUAN Lin, HU Yancheng, LI Guangyi, et al. Biomass-based production of trimellitic and trimesic acids [J]. Green Energy &Environment:1-31[2023-02-06]. DOI: 10.1016/j.gee.2023.02.004.

[36] DECHAINE G P, NG F T T. A new coated catalyst for the production of diacetone alcohol via catalytic distillation [J]. Industrial &Engineering Chemistry Research, 2008, 47(23): 9304-9313.

[37] YOUNG Zachary D, HANSPAL Sabra, DAVIS Robert J. Aldolcondensation of acetaldehyde over titania, hydroxyapatite, and magnesia [J]. ACS Catalysis, 2016, 6(5): 3193-3202.

[38] LUO Xiaolin, LU Rui, JIANG Huifang, et al. Catalytic conver-sion of sugar-derived polyhydroxy acid to trimellitate [J]. Industrial &Engineering Chemistry Research, 2021, 60(11): 4510-4515.

[39] GIORGI Pascal D, SOO-TANG Siu-Ha, ANTONIOTTI Sylvain, et al. Catalytic oxidation of biosourced 3-methyl phtalic anhydride under O2:One-pot hemimellitic acid synthesis and novel example of biomass valorization [J]. Chemistry Select, 2017, 2(33): 10766-10770.

[40] HU Yancheng, LI Ning, LI Guangyi, et al. Sustainable produc-tion of pyromellitic acid with pinacol and diethyl maleate [J]. Green Chemistry, 2017, 19(7): 1663-1667.

[41] WANG Wei, CHEN Sai, PEI Chunlei, et al. Tandem propane dehydrogenation and surface oxidation catalysts for selective propylene synthesis [J]. Science, 2023, 381(6660): 886-890.

[42] CHANG Xin, ZHAO Zhijian, LU Zhenpu, et al. Designing single-site alloy catalysts using a degree-of-isolation descriptor [J]. Nature Nanotechnology, 2023, 18(6): 611-616.

[43] ZHOU Hang, YI Xianfeng, HUI Yu, et al. Isolated boron in zeolite for oxidative dehydrogenation of propane [J]. Science, 2021, 372(6537): 76-80.

[44] 钱宇, 杨思宇, 贾小平, 等. 能源和化工系统的全生命周期评价和可持续性研究 [J]. 化工学报, 2013, 64(1): 133-147.

QIAN Yu, YANG Siyu, JIA Xiaoping, et al. Life cycle assessment and sustainability of energy and chemical processes [J]. CIESC Journal, 2013, 64(1): 133-147.

Research progress in catalytic conversion of biomass-based compounds into aromatic polycarboxylic acids

HU Yancheng,ZHANG Wenjing,CAO Jingpei.Research progress in catalytic conversion of biomass-based compounds into aromatic polycarboxylic acids[J].Clean Coal Technology,2024,30(1):87-100.

移动阅读