煤粉工业锅炉节能增效技术改造研究

摘 要:为提高煤粉工业锅炉系统运行稳定性,提高能源利用率,对煤粉工业锅炉煤粉储供系统、燃烧系统和热力系统进行技术改造,结合改造前后炉膛出口压力、炉膛温度、排烟温度和蒸汽流量4个参数,从锅炉运行参数和系统出力两方面进行改造前后对比分析。结果表明,在设定运行负荷为额定负荷的80%条件下,改造后,炉膛出口压力控制在-100 Pa左右,最大波幅±30 Pa,温度场稳定在880.7~1007.9 ℃,飞灰含碳量低于5%,底渣含碳量低于1%,排烟温度控制在130~140 ℃,满足设计要求。当螺旋给料频率控制在30~42 Hz时,蒸汽流量22~25 t/h,实测热效率89.07%。

关键词:煤粉工业锅炉;技术改造;运行参数;系统出力;节能增效

0 引 言

工业锅炉(主要指低参数、小容量蒸汽锅炉和热水锅炉)是为人们所熟知的一种热能动力设备,在现代工业生产和社会生活中具有重要地位[1]。据统计,2014年我国在用锅炉总数64.12万台,工业锅炉总数62.4万台。目前约85%工业锅炉为燃煤锅炉,年耗煤量约5亿t标煤[2-4]。正是由于工业锅炉结构设计不合理、辅机配套不协调、燃用煤种与设计不符以及人为运行操作不当等原因[5],造成了我国在用工业锅炉平均运行热效率在55%~65%,与先进国家的燃煤工业锅炉平均运行热效率80%~85%相比偏低,因此燃煤工业锅炉节能、降耗、减排市场潜力巨大[6]。中小容量煤粉工业锅炉是发达国家20世纪90年代中后期研发的成熟产品,实际上我国对小型煤粉工业锅炉的技术研究早在20世纪70年代就已经开始[7]。高效煤粉工业锅炉技术是传统燃煤锅炉的升级换代产品,可以很好地解决我国燃煤工业锅炉现存的低效高污染等问题。经验表明:小型工业锅炉燃烧煤粉是可行的,可达到很高的燃烧效率。若受热面等锅炉组件设计合理,热效率可以很高,接近或达到90%[8]。随着近年来我国对大气污染物排放要求的提高,许多老旧燃煤锅炉将因无法达到环保排放要求而被拆除,另一方面,燃油燃气锅炉的运行成本高,对企业造成的经济压力巨大,同时我国富煤贫油少气的能源结构也使得燃煤锅炉注定无法淘汰。高效环保煤粉工业锅炉的应用及推广成为大势所趋[9-10]。笔者通过煤粉工业锅炉技术改造前后运行参数和系统出力两方面对比分析,研究技术改造效果,实验结果可对煤粉工业锅炉节能增效技术改造提供参考。

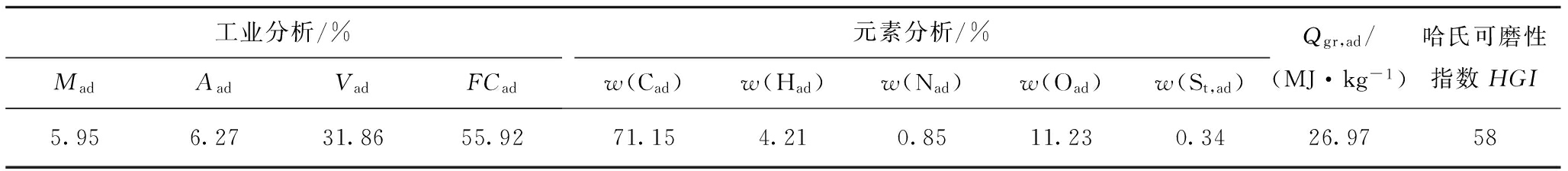

1 工程概况

本次技术改造工程对象是亿利洁能科技有限公司某煤粉工业锅炉集中供汽项目,2台30 t/h工业煤粉锅炉,锅炉型号DHS30-1.6/245-AIII,锅炉设计给水温度104 ℃,排烟温度131.2 ℃,设计效率90.8%。亿利洁能科技有限公司在借鉴德国先进技术及成功经验基础上,总结多次工程试验结果,自主研发设计高效清洁的煤粉工业锅炉热力生产系统。该系统具有集成化高、自动化高等特点,在节能降耗、清洁排放方面具有突出优势。由于系统试运行过程中仍存在部分待改进问题,针对这些问题进行技术改造,以提高系统运行稳定性。

2 技术改造方案

2.1 工艺流程设计

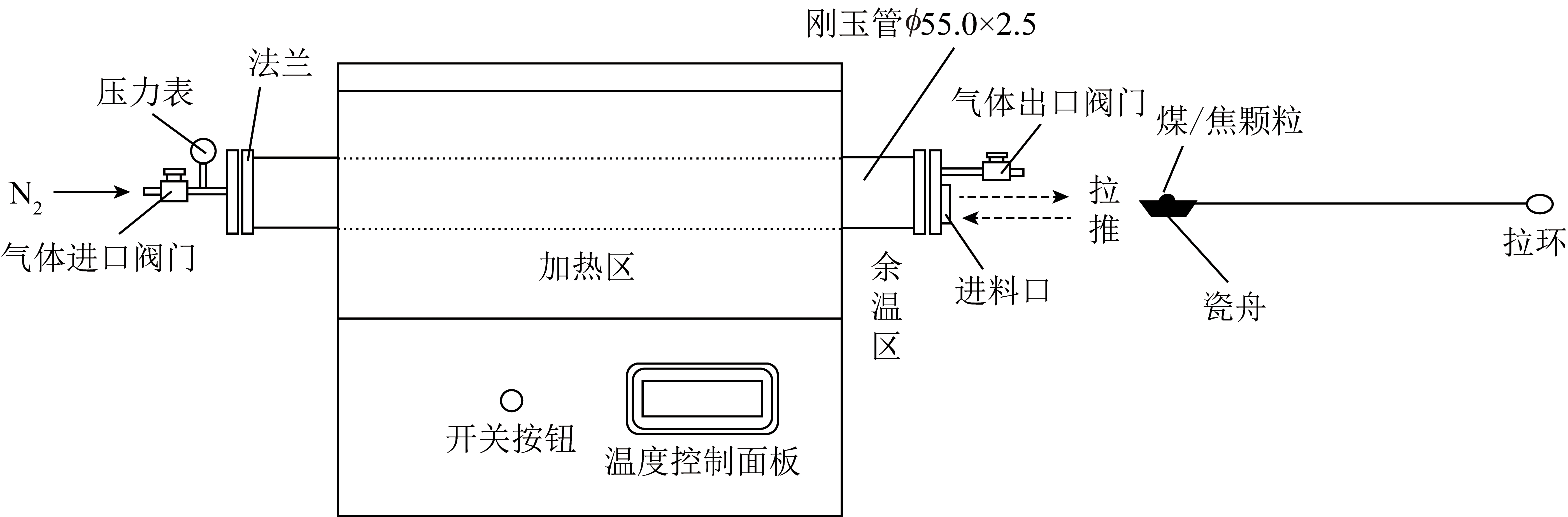

采用煤粉厂集中制粉式工艺,来自制粉厂的密闭罐车或吨袋经气力输粉装置与煤粉储罐入料口对接,通过压缩空气系统在氮气防爆保护下注入储煤罐储存使用。原料煤粉通过强制卸料装置,在螺旋给料机作用下被送入涡流式多级燃烧器,在炉膛内燃烧形成高温火焰,与锅炉水冷壁管进行辐射换热,同时锅炉尾部配置省煤器加强换热。利用刮板捞渣机对炉膛积灰落入炉底进行湿式处理,在炉膛内设置选择性非催化还原(SNCR)脱硝,同时在尾部烟道省煤器部位设置选择性催化还原(SCR)脱硝,之后采用布袋除尘器除尘,气动乳化法脱硫,通过整个烟气处理系统,可达到洁净排放的目的。自控系统对全系统运行监控,实时实现检测、控制、报警等功能。全系统包括压缩空气系统、氮气保护系统、燃料储供系统、燃烧系统、烟气净化系统、除灰渣系统、热力系统和自控系统。

2.2 主要设备选型及结构设计

该项目2台30 t/h锅炉系统配置按设备列表可分为10个集成设备单元,即压缩空气站、惰性气体保护站、煤粉储供单元、燃烧器单元、锅炉本体单元、除尘单元、飞灰收集及储存单元、热力单元和自控单元[11]。另外,按照当地环保要求选配脱硫和脱硝设施。30 t/h高效煤粉工业锅炉系统配置如下:

设备名称 主要设备型号

压缩空气站 螺杆式空压系统、吸附式干燥机等

惰性气体保护站 制氮机

煤粉储供单元 MFT-150A

燃烧器单元 SWMF-20

锅炉本体单元 DHS30-1.6/245-AIII

除尘单元 LCDM-1400

飞灰收集及储存单元 密闭灰塔、气力输送装置

热力单元 热力除氧器、给水泵等

自控单元 ZKⅡ-10/4.0

2.3 运行状况分析

1)给粉系统改造[12]:煤粉下料不均,造成炉膛出口压力波动较大。给料螺旋内部采用了机械密封,但密封效果不佳,主要由于煤粉粒度小,且易发生卸料冲击,煤粉易通过机械密封进入轴承,从而损坏轴承,故障率高。需解决卸料冲击问题及密封问题。螺旋若卡死,只能停炉,终止连续运行,进而无法保证连续稳定供汽。

2)燃烧器煤粉管弯曲、变形、开裂;运行中预燃室上封头变形、鼓包开裂;点火油枪的油嘴经常出现脱落现象。

3)排渣管下灰改造:排渣系统设计不理想,导致排渣不畅。除渣机刮板刮不到灰渣,无法除渣。

4)设计增加空气预热器:锅炉整体受热面布置设计不合理,且尾部受热面布置相对较少,导致排烟温度较高,造成热量损失。

5)锅炉给水调节系统程序优化:目前汽包的水位调节是根据水位反馈调节变频器的频率,与除氧器的调节方式相似,水位低时,频率加至最大值,水位高时,频率降至最低值,流量波动太大,水位亦不稳定。

6)增加给水流量累积:目前给水流量表只能体现瞬时流量,不能体现累积量,无法判断汽水平衡及水耗。在锅炉受热面发生泄漏时缺少判断依据,缺少给水量,无法做到精细化管理。

2.4 改造方案设计

1)将供粉系统和燃烧系统进行彻底改造,供粉系统更换为电站锅炉标准配置内闭式圆盘给料机,型号为GF-6,供粉量4500 kg/h,功率为4.0 kW。

2)燃烧器及其相关燃烧系统的合理设计是实现煤粉锅炉高效清洁燃烧的根本保证[13],因此对燃烧系统的升级改造至关重要。本次改造将燃烧系统更换为公司自主研发的全自动高效低氮燃烧器,将原燃烧器、预燃室拆除,改造给粉管、二次风道、点火系统、火检系统、自控系统。

3)将矩形下灰管更改为喇叭口结构以利于灰渣的顺利下排。

4)设计加设空气预热器,增强尾部换热,降低排烟温度。

5)对给水流量、平衡容器、蒸汽流量仪表增加自控反馈调节程序,采用三冲量调节,方便锅炉系统稳定运行。

6)在给水管路上加装给水累积流量表,给水管公称直径100 mm。

3 改造结果分析

锅炉系统改造前后,在设定运行负荷为额定负荷的80%条件下,采用三参数运行曲线和系统出力参数运行曲线分别对某一时段内系统连续运行70 h对比分析。

3.1 运行参数对比分析

锅炉系统运行参数对比分析选取炉膛出口压力、炉膛温度和排烟温度3个参数,系统连续运行70 h对应曲线如图1所示。

图1 改造前后炉膛出口压力、炉膛温度和排烟温度对比

Fig.1 Comparison of the boilers'pressure at furnace outlet,furnace temperature and exhaust gas temperature before and after the modification

从图1a中可知,改造前炉膛出口压力波动很大。其主要原因在于锅炉供粉不稳定,导致燃烧不稳定,炉膛内压力波动较大。平衡通风0压点受供粉不稳定影响而波动。通过改造内闭式圆盘给料机,使系统稳定供粉,炉膛出口压力控制在-100 Pa左右,最大波幅±30 Pa。

从图1b中可知,炉膛温度选取炉膛出口测点,改造前炉膛温度较低,最高不超过700 ℃。主要由于系统设计问题,运行负荷较低,燃料燃烬率低,锅炉热效率低。经检测改造前原飞灰残碳量达18%,底渣含碳量大于5%。改造后,炉膛温度有了明显提升,稳定在880.7~1007.9 ℃,温度场区间稳定,换热效果增强。经检测飞灰含碳量低于5%,底渣含碳量小于1%。

从图1c中可知,改造前排烟温度大于150 ℃,热效率低,热量损失大,尾部烟道易损。其主要原因是燃料燃烧不完全,导致后燃,从而排烟温度升高,同时尾部受热面布置较少,排烟温度降不下来。改造后,通过对燃烧器改造,并加增空气预热器,排烟温度控制在130~140 ℃,进入设计范围,运行可靠。

3.2 锅炉出力对比分析

锅炉系统出力水平对比分析选取设定运行负荷为额定负荷的80%,螺旋给料频率控制在30~42 Hz条件下的蒸汽流量,在系统连续运行70 h内对应曲线如图2所示。

图2 改造前后蒸汽流量对比

Fig.2 Comparison of the boilers'steam flow before and after the modification

分析图2可知,改造前,实际蒸汽流量低于20 t/h,主要由于原燃烧器设计不合理,给料不稳定,燃烧效率低,导致系统出力无法达到要求,负荷实际运行值与设定值相差较大。通过对燃烧器、螺旋给料机及系统的技术改造,提高了系统的稳定性和系统出力,改造后的蒸汽流量控制在22~25 t/h,达到设定运行负荷值要求,系统运行稳定,实测热效率89.07%。

4 结 论

针对技术改造前,煤粉工业锅炉系统运行参数及系统出力不理想情况,主要对煤粉储供系统、燃烧系统和热力系统等进行了技术改造,并对改造前后实验结果进行了对比分析。

1)技术改造后,提高了系统运行稳定性、燃烧效率和热效率,降低能耗。在设定运行负荷为额定负荷的80%条件下,实测热效率达89.07%,符合设计要求。

2)技术改造后炉膛负压波动减小到合理范围-100 Pa左右,最大波幅±30 Pa,系统稳定运行。炉膛温度和排烟温度达到设计值,减少热量损失,蒸汽流量符合设定运行负荷要求。

3)通过实验结果可知,本次技改效果明显,已经达到了预期目标,可为其他煤粉工业锅炉技术改造项目提供参考。

参考文献:

[1] 纪任山,王乃继,肖翠微,等.高效煤粉工业锅炉技术现状及应用[J].洁净煤技术,2009,15(5):52-55.

Ji Renshan,Wang Naiji,Xiao Cuiwei,et al.The situations and application of efficient pulverized coal fired industrial boiler technique[J].Clean Coal Technology,2009,15(5):52-55.

[2] 万玉婷,江 楠,简志良,等.中小型工业锅炉系统节能改造难度分析及对策[J].工业安全与环保,2015,41(2):56-58.

Wan Yuting,Jiang Nan,Jian Zhiliang,et al.Analyses on difficulties and countermeasures of energy-saving transformation for small and medium-sized industrial boiler system[J].Industrial Safety and Environmental Protection,2015,41(2):56-58.

[3] 仝胜录,王晓雷,霍卫东.新型工业煤粉锅炉关键技术及节能效果分析[J].神华科技,2009,7(3):77-79.

Tong Shenglu,Wang Xiaolei,Huo Weidong.Key technology and energy-saving effect analysis of new-type industrial pulverized coal boiler[J].Shenhua Science and Technology,2009,7(3):77-79.

[4] 何海军,纪任山,王乃继.高效煤粉工业锅炉系统的研发与应用[J].煤炭科学技术,2009,37(11):1-4.

He Haijun,Ji Renshan,Wang Naiji.Development and application ofhigh efficient pulverizedcoal fired industrial boiler system[J].Coal Science and Technology,2009,37(11):1-4.

[5] 彭旭东,冯 伦,邱泽晶,等.燃煤工业锅炉节能改造技术及节能量确定方法[J].能源与节能,2013(6):55-58.

Peng Xudong,Feng Lun,Qiu Zejing,et al.Energy-saving technology and method of energy saving calculation for coal-fired industrial boilers[J].Energy and Energy Conservation,2013(6):55-58.

[6] 胡玉龙,孟 庆,芮 江,等.在用工业锅炉节能运行与改造[J].应用能源技术,2005(3):15-16.

Hu Yulong,Meng Qing,Rui Jiang,et al.Reconstruction and economical operation of industrial boiler[J].Applied Energy Technology,2005(3):15-16.

[7] 赵钦新,王善武.我国工业锅炉未来发展分析[J].工业锅炉,2007(1):1-9.

Zhao Qinxin,Wang Shanwu.Developing analysis for china's industrial boiler future[J].Industrial Boiler,2007(1):1-9.

[8] 李玉静,于在海,魏恺宁,等.关于小型煤粉工业锅炉技术推广问题的分析探讨[J].工业锅炉,2013(1):45-49.

Li Yujing,Yu Zaihai,Wei Kaining,et al.Analysis and discussion on promotion of small-scale pulverized coal industrial boilers[J].Industrial Boiler,2013(1):45-49.

[9] 严祯荣,罗晓明,时贵玉,等.燃煤粉工业锅炉的发展前景及节能减排技术创新[J].节能技术,2010(1):65-68,71.

Yan Zhenrong,Luo Xiaoming,Shi Guiyu,et al.Coal powder industrial boiler development prospect and energy saving-emission reducing technology innovation[J].Energy Conservation Technology,2010(1):65-68,71.

[10] 邱 欣.工业燃煤锅炉运行现状及节能改造研究[J].中国新技术新产品,2013(10):83-84.

Qiu Xin.Research on present operating situation and energy-saving innovation of industrial pulverized coal-fired boiler[J].China New Technologies and New Products,2013(10):83-84.

[11] 何 凯.新型高效煤粉工业锅炉系统简介[J].山西科技,2011,26(6):113-114.

He Kai.Introduction to the industrial boiler system of new efficient pulverized coal[J].Shanxi Science and Technology,2011,26(6):113-114.

[12] 白建新,齐 捷.35 t/h工业煤粉锅炉的技术改造[J].甘肃冶金,2010,32(5):147-149.

Bai Jianxin,Qi Jie.Technical improvement on 35 t/h industrial coal-fired boiler[J].Gansu Metallurgy,2010,32(5):147-149.

[13] 张 海,吕俊复,徐秀清,等.煤粉燃烧器设计中的若干误区[J].热力发电,2008,37(1):9-12.

Zhang Hai,Lyu Junfu,Xu Xiuqing,et al.Some error areas existing in pulverized coal burner design[J].Thermal Power Generation,2008,37(1):9-12.

Technical innovation research on energy saving and efficiency improvement of industrial pulverized coal boiler

Abstract:In order to improve stability of industrial pulverized coal boiler and energy utilization rate,the operating parameters and system output were compared from the aspects of outlet pressure of furnace,furnace temperature,exhaust gas temperature and steam flow before and after innovation.The results showed that,when the operating load was 80% of the rated load,after transformation,the outlet pressure of furnace could be controlled to -100Pa,the amplitude ranged rom -30 Pa to 30 Pa,the temperature field stabilize at 880.7 ℃ to 1007.9 ℃,the carbon content of fly ash and bottom ash was below 5% and 1% respectively.Meanwhile,the exhaust gas temperature could be controlled within 130 ℃ to 140 ℃ which met the design requirement.The steam flow ranged from 22 t/h to 25 t/h and the thermal efficiency was 89.07% when the parameter of screw feeder frequency was controlled from 30 Hz to 40 Hz.

Key words:industrial pulverized coal boiler; technical innovation; operating parameter; system output; energy-saving and efficiency-improving

中图分类号:TK229.6

文献标志码:A

文章编号:1006-6772(2016)01-0082-04

收稿日期:2015-09-18;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2016.01.016

基金项目:亿利洁能研发基金资助项目(2015YF01)

引用格式:王 旋.煤粉工业锅炉节能增效技术改造研究[J].洁净煤技术,2016,22(1):82-85.

WANG Xuan.Technical innovation research on energy saving and efficiency improvement of industrial pulverized coal boiler [J].Clean Coal Technology,2016,22(1):82-85.