不同煤阶煤及其半焦不同停留时间的破碎行为

0 引 言

煤炭颗粒破碎是煤炭热化学反应过程中引起颗粒粒度改变的主要原因[1]。在不同停留时间,煤及半焦颗粒会产生不同原因引起的颗粒破碎。一般来讲,煤炭颗粒进入反应器后,在加热作用下迅速脱除水分、挥发分,且由于颗粒表面与内部受热不均会在颗粒内外产生温度梯度,由脱挥发分产生的内压或由温度梯度引起的热应力超过颗粒机械强度时,会发生一次破碎[2-5]。随着停留时间增加,挥发分逸出,颗粒孔隙率增大。高温下颗粒发生裂解反应,碳骨架更加脆弱,其中薄弱联结处首先发生断裂产生裂隙,当内部裂隙积累到一定程度时则发生颗粒的二次破碎,二次破碎进一步改变反应器内煤炭颗粒的粒度分布,进而影响煤炭热化学反应过程。如果颗粒是均质的理想球体,且完全在扩散控制条件下燃烧,反应遵循“缩球模型”,则不会发生二次破碎[6-15]。

SENNECA等[2]通过模拟计算研究了直径2 mm煤炭颗粒破碎行为与停留时间的关系(10 000 K/s,1 600 K),结果表明颗粒在这一过程中会经历多次强度逐渐增大的破碎。类似地,PRAGADEESH等[1]研究了3种8~25 mm烟煤和生物质颗粒的破碎行为与停留时间的关系,其中印度烟煤在脱挥发分的早期阶段破碎,而印度尼西亚烟煤和生物质颗粒在脱挥发分后期开始破碎。此外,DACOMBE等[16]研究了在1.2 s内煤炭颗粒破碎与停留时间的关系,在高温下,随停留时间增加,颗粒产生的碎片数目先增加后逐渐减小甚至消失,ZHANG等[17]得到了类似结果。这些研究表明颗粒破碎行为与停留时间密切相关,而不同时间引起破碎的原因不同,破碎模型适用类型也不同。在一次破碎过程中,热应力破碎模型适用于高温快速加热条件下的低挥发分煤颗粒破碎,脱挥发分破碎模型适用于高挥发分褐煤和烟煤颗粒,热应力使颗粒从中心破碎为几个较大子颗粒,而脱挥发分则使颗粒发生类似表面剥落的破碎[8-9]。但不同停留时间下煤炭颗粒破碎行为的适用机理尚不完善。

为更系统研究煤炭颗粒破碎行为与停留时间的关系,笔者以毫米级煤和半焦颗粒为研究对象,探究3种不同煤阶的煤及其半焦颗粒在不同停留时间的破碎行为,并通过模拟计算分析了热应力在颗粒破碎过程中的作用以及热应力破碎发生的时间。为明确颗粒不同停留时间下的破碎机理、建立粒径分布变化预测模型提供依据。

1 试 验

1.1 试验材料

以粒度2~3 mm的无烟煤、褐煤、烟煤及其相应的3种半焦为试验样品,探究不同停留时间下煤与半焦颗粒的破碎行为。3种半焦均是由其原煤在氮气氛围中以5 K/min速率升温至873 K,并恒温热解4 h后的产物。不同煤和半焦的元素分析和工业分析结果见表1。

1.2 试验设备与试验方法

孔隙结构对煤和半焦颗粒的破碎行为影响显著。本研究利用氦气真密度仪(AccuPyc Ⅱ 1340, Micromeritics, 美国)测量了颗粒样品真密度ρtrue,参考MT/T 1027—2006《煤芯煤样视相对密度测定》 测量颗粒样品的表观密度ρapp,根据表观密度与真密度值可得到样品孔隙率pv,见表2。此外,煤炭颗粒的抗压强度一般远大于抗拉强度,即在相同的试验条件下煤炭颗粒更易发生由拉应力引起的破碎,所以通常采用第一强度理论,即最大拉伸应力理论来分析煤炭颗粒的破碎行为,认为当颗粒内由温度梯度产生的热应力或是由脱挥发分引起的内部压力超过颗粒抗拉强度时,颗粒发生破碎[18-19],利用颗粒强度仪(DL-3,鹏辉科技)测定煤和半焦颗粒抗拉强度[20],为获得代表性结果,每种样品重复测试20次,其平均抗拉强度σt见表2。

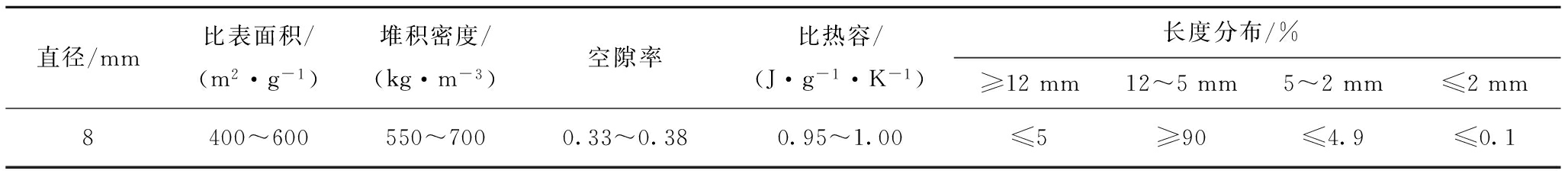

表2 煤及半焦样品的孔隙率和抗拉强度

Table 2 Porosity and tensile strength of the coal/semicoke samples

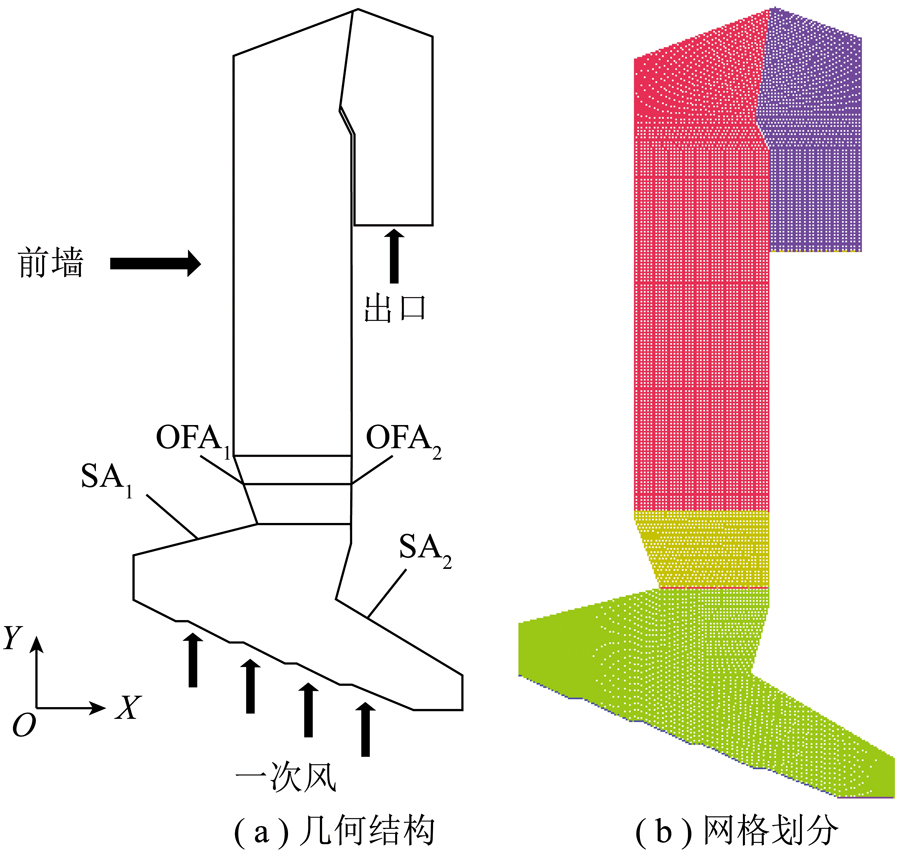

利用卧式管式炉研究煤及半焦颗粒不同停留时间的破碎行为,管式炉示意如图1所示。破碎试验在内径50 mm、加热段长度400 mm、最高可加热至1 773 K的管式炉(CY-T1500-50I-T,郑州成越科技)中进行,为避免氧化反应引起粒度发生变化,以2 L/min流量向反应器中通入氮气。煤或半焦颗粒置于瓷舟中,在瓷舟右端连接一根钼丝,通过钼丝拉环将瓷舟推入卧式管式炉加热区保持一定的时间后迅速拉出,可以控制样品颗粒在卧式管式炉加热区中的停留时间。坩埚抽离加热区后,可以观测到颗粒破碎情况,待颗粒冷却后,收集样品碎片。

图1 管式炉示意

Fig.1 Schematic diagram of the tube furnace

与滴管炉中的受热方式不同,卧式管式炉中对流传热较弱,以辐射传热为主,温度较低时传热效率较低。为模拟在流化床燃烧、气化反应器中煤、焦颗粒的实际受热情况,卧式管式炉中的试验需在更高温度下进行,经模拟计算对比,选择在1 473 K下进行破碎试验。瓷舟内每次放入单颗样品,加热结束后手动统计颗粒碎片数目,改变颗粒停留时间t,研究不同停留时间颗粒的破碎行为,不同样品不同停留时间下的破碎试验重复50次。发生破碎的颗粒数目与总投入颗粒数目(50个)之比即为该样品在该停留时间下的破碎概率Pf,破碎试验后的总颗粒数目与总投入颗粒数目之比即为该样品在该停留时间下的破碎比率Rf[4],统计颗粒破碎概率及破碎比率,表征颗粒破碎强度。

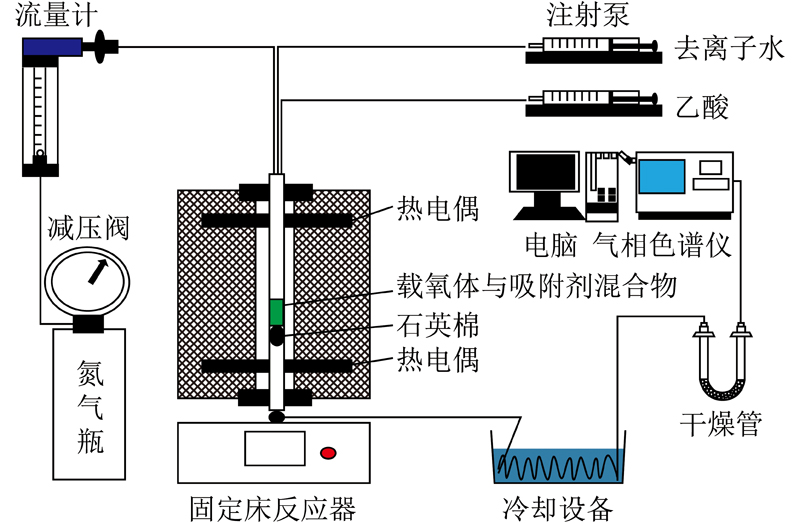

2 管式炉中颗粒热应力模型的建立

热应力是引起煤和半焦颗粒破碎的主要原因之一,尤其是对于挥发分含量较低的煤/焦颗粒。而热应力的分布也随加热时间急剧变化,因此,模拟试验条件,利用ANSYS有限元软件建立卧式管式炉中的颗粒的热应力模型。假设煤炭颗粒为均匀球体[2,18,21],模型满足弹性力学基本假设,即连续性假设、小变形假设、均匀且各向同性假设、完全弹性假设和无原始内应力假设。当颗粒进入反应器加热区时,由于温度升高体积受热膨胀,颗粒内外层间的温差会导致颗粒内部不同半径的壳体发生不同程度膨胀,但膨胀受相邻壳体限制,产生热应力。热应力通常在极短时间内达到极值,之后随颗粒内部到表面的温度梯度变小,热应力逐渐变小。通过模拟计算可获得煤和半焦颗粒在试验条件下的热应力分布及最大拉伸应力出现的时间,根据发生破碎的时间分析引起煤和半焦破碎的主要原因。

与煤和半焦颗粒接触的瓷舟影响颗粒的受热过程,建立一个底部长80 mm、宽24 mm、高17 mm、壁厚3 mm的立方体瓷舟如图2所示。在瓷舟中心放置一个直径为d的球形颗粒,颗粒受热以热辐射为主,对其热应力进行模拟计算。探究2~3 mm粒度颗粒的破碎行为,因此建立直径为2与3 mm的2个颗粒热应力模型,探究试验条件下煤和半焦颗粒热应力分布与破碎行为间的关联。热应力是引起无烟煤等低挥发分颗粒一次破碎的主要原因[4,22-23],因此在建立热应力模型时采用无烟煤的物理性质作为颗粒模型参数[21],并假设这些参数在热应力破碎的极短时间内为常数,相关参数见表3。

图2 管式炉中颗粒热应力模型的三视图

Fig.2 Three-view drawing of the thermal stress model of the particle in a tube furnace

表3 模型参数[21]

Table 3 Parameters of the models[21]

颗粒加热过程中颗粒内的温度分布是时间和位置的函数。炉内气体流速很慢,对流传热微弱,其主要加热方式是辐射传热。球形颗粒的温度分布[21]可用下式计算:

(1)

其中,T为颗粒内的温度分布,是反应时间t与颗粒内位置的函数T(t,r);r为半径;ρ为煤颗粒密度;CP为颗粒热容,初始条件为 t=0、T=T0;T0 为颗粒进入管式炉前的温度,取室温298 K。

边界条件,在颗粒中心时 r=0:

(2)

在颗粒表面时r=r0,管式炉中传热方式以辐射为主,则有:

(3)

其中,λ为颗粒热导率;Ts为颗粒表面温度,Tf为炉温,也可以认为是反应器内颗粒周围气体温度。通过ANSYS有限元求解,即可得到颗粒受热过程中热应力分布随停留时间的变化。

3 结果与讨论

3.1 热应力分布与停留时间的关系

采用直径2与3 mm的颗粒热应力模型讨论温度和热应力分布随停留时间的变化规律。不同粒径的颗粒在1 473 K下的温度分布随停留时间的变化如图3所示。d=3 mm颗粒表面与中心的温差在1.4 s达到最大值318 K,而2 mm颗粒表面与中心的温差则在0.75 s达到最大值220 K。随停留时间增加,2种模型表面与中心的温度趋于环境温度,温度差逐渐减小。

图3 1 473 K下不同粒径颗粒表面与中心的温度随停留时间的变化

Fig.3 Variation of temperature at the center and surface of different sized particles with residence time at 1 473 K

不同粒径颗粒在1 473 K下径向应力与切向应力随停留时间的变化规律如图4所示。颗粒模型的径向应力在中心处最大,从颗粒中心到颗粒表面逐渐降至0。切向应力在颗粒中心处达到拉伸应力最大值,在表面处达到压缩应力最大值。直径2与3 mm的颗粒热应力模型中心处的径向应力分别在0.80与1.45 s达最大值(20.5与29.6 MPa)。随停留时间减小,在t=5 s时,2与3 mm颗粒中心处的径向应力分别为2.0和12.1 MPa。切向应力约在0.80与1.45 s达最大值(颗粒中心为拉应力20.5与29.6 MPa,颗粒表面为压应力20.3与29.7 MPa),这与模型中心和表面温差最大时的停留时间大致相同。在t=5 s时,2种模型中心处的切向拉伸应力分别为2.0和12.1 MPa,在表面处的切向压缩应力分别为1.8和10.1 MPa。对于直径2~3 mm的煤和半焦颗粒,在试验条件下热应力引发的一次破碎为0.80~1.45 s,此后颗粒内外温度逐渐趋于一致,温度梯度减小,热应力降低,后续破碎应该是由热应力以外的因素或是热应力与其他因素共同作用所致。

图4 1 473 K下不同粒径颗粒表面与中心的径向应力与切向应力随停留时间的变化

Fig.4 Variation of radial stress and tangential stresses at the center and surface of different sized particles with residence time at 1 473 K

3.2 不同颗粒不同停留时间的破碎行为

3.2.1 无烟煤及其半焦的破碎行为

由于无烟煤、无烟煤半焦、褐煤半焦和烟煤半焦的挥发分含量较低,其一次破碎的主要原因基本不可能是脱挥发分。根据热应力模型计算结果,发现在1 473 K惰性环境中,对于直径2~3 mm的无烟煤及3种半焦颗粒,热应力引发的一次破碎应在2 s内发生。不同颗粒在1 473 K下的Pf和Rf随停留时间变化如图5所示,煤及半焦颗粒的破碎模式如图6所示(A:颗粒表面剥落产生数个小碎片;B:颗粒中心位置发生破碎产生数个大碎片;C:颗粒内部发生破碎并在表面发生剥落;D:剧烈破碎产生多个大小不一的碎片)。无烟煤及其半焦的破碎概率和破碎比率在前2 s有所升高,而在2~10 s却无明显变化,且无烟煤及其半焦的破碎模式以B为主,也就是从中心处破碎为数量较少、大小相近的碎片,符合热应力破碎模式,热应力中的最大拉应力通常出现在颗粒中心位置附近。这说明10 s内无烟煤及其半焦仅发生了由热应力引起的一次破碎。此外由于表面尖锐位置或薄弱联结(易发生应力集中)存在,也可能会出现A模式的破碎行为[24]。相比褐煤和烟煤,无烟煤本身挥发分含量低,热解过程对其孔隙结构的影响较小,因此无烟煤半焦的破碎行为与无烟煤相近,10 s内仅发生了热应力引起的一次破碎,未发生联结键断裂引起的二次破碎。

图5 不同颗粒在1 473 K下的Pf和Rf随停留时间的变化

Fig.5 Variation of Pf and Rf with residence time of different samples at 1 473 K

图6 煤及半焦颗粒的破碎模式

Fig.6 Fragmentation modes of coal/semicoke particles at high temperature

3.2.2 烟煤与褐煤的破碎行为

图6可知,烟煤和褐煤颗粒的破碎概率与破碎比例随停留时间逐渐增加,在前6 s以A为主,产生较多从颗粒外壳剥落的碎片,符合脱挥发分破碎模式。这是由于烟煤与褐煤颗粒挥发分高于无烟煤,颗粒受热后表面温度先升高,颗粒中心温度低于表面温度,然后逐渐升高,挥发分先在靠近颗粒表面位置产生并释放,使表面薄弱联结处发生断裂,产生细小碎片,且碎片数量多于无烟煤及其半焦由热应力引起的破碎。此外在10 s时,烟煤和褐煤颗粒表面仍可观察到焦油释出,说明2种煤的破碎主要由挥发分脱除引起。随停留时间延长,颗粒内部温度也随之升高,颗粒内部的挥发分开始产生,但由于不能及时脱除,当脱挥发分内压超过颗粒强度时就会发生C模式的破碎[25],因此6 s后褐煤的破碎模式以A和C共有,且破碎程度加剧。烟煤的破碎模式与褐煤类似,但烟煤的破碎程度高于褐煤,产生的细小碎片更多,这种破碎行为用脱挥发分破碎理论解释更加合理。烟煤(6.10%)的孔隙率低于褐煤(13.97%),这意味着烟煤挥发分脱出的通道更少、阻力更大,颗粒内部积聚的压力更大,更易发生破碎[4,26]。

3.2.3 烟煤半焦和褐煤半焦的破碎行为

褐煤半焦和烟煤半焦颗粒由于经热解预处理,可排除试验条件下脱挥发分对颗粒破碎的影响,在试验时间内,仅可能发生热应力破碎与二次破碎。试验发现,褐煤半焦和烟煤半焦颗粒在前2 s内发生了热应力引起的一次破碎。在8~10 s左右褐煤半焦和烟煤半焦的破碎概率迅速增加,这表明孔隙率高且强度低的2种半焦颗粒发生二次破碎。褐煤半焦和烟煤半焦在预处理中已从具有塑性的颗粒转变为脆性颗粒,孔隙率增加,孔隙结构发生改变[12-13]。在高温下,煤和半焦颗粒内部发生裂解反应,碳骨架更脆弱,其中薄弱联结处更易发生断裂产生裂隙,当裂隙积累到一定程度时,颗粒发生破碎[5,6,8,18]。因此,孔隙结构的改变与裂解反应导致的联结键断裂是引起褐煤半焦和烟煤半焦二次破碎的主要原因。2种半焦样品在试验后期的破碎比率均大于对应的原煤样品。烟煤半焦破碎模式在6 s内以A和C为主,6~10 s以D为主,发生剧烈破碎,产生许多大小不一的碎片,其破碎程度强于其他5种样品。在相同的停留时间下,烟煤半焦破碎程度大于褐煤半焦。2种颗粒的抗拉强度接近(3.67和3.55 MPa),但烟煤半焦(41.81%)的孔隙率明显大于褐煤半焦(31.66%),表明在相同试验条件下,具有更多薄弱联结的烟煤半焦更易发生破碎。

4 结 论

1)无烟煤及其半焦挥发分含量低,且具有较高的抗拉强度,在10 s停留时间内仅发生了主要由热应力引起的一次破碎。

2)烟煤与褐煤在高温下挥发分持续释出,产生许多细小碎片及焦油,随停留时间的增加,破碎加剧,仅发生了主要由脱挥发分引起的一次破碎。

3)烟煤半焦与褐煤半焦具有较高的孔隙率,在前2 s发生了由热应力引起的一次破碎,6~10 s发生了二次破碎。烟煤半焦与褐煤半焦孔隙结构的改变与裂解反应导致的联结键断裂是引起二次破碎的主要原因。由于烟煤半焦的孔隙率明显大于褐煤半焦,具有更多薄弱联结的烟煤半焦更易在高温下发生热应力引起的一次破碎与二次破碎。

[1] PRAGADEESH K S, SUDHAKAR D R. Primary fragmentation behavior of Indian coals and biomass during chemical looping combustion [J]. Energy and Fuels, 2018, 32(5): 6330-6346.

[2] SENNECA O, URCIUOLO M, CHIRONE R. A semidetailed mo-del of primary fragmentation of coal [J]. Fuel, 2013, 104: 253-261.

[3] CUI T, XU J, FAN W, et al. Experimental study on fragmental behavior of coals and biomasses during rapid pyrolysis [J]. Bioresource Technology, 2016, 222: 439-447.

[4] ZHONG S, BAITALOW F, MEYER B. Experimental investigation on fragmentation initiation of mm-sized coal particles in a drop-tube furnace [J]. Fuel, 2018, 234: 473-481.

[5] 常赵刚, 王利斌, 裴贤丰, 等. 低阶煤热破碎研究现状及建议 [J]. 洁净煤技术, 2016, 22(6): 46-51.

CHANG Zhaogang, WANG Libin, PEI Xxianfeng, et al. Research status and suggestions on thermal fragmentation of low-rank coal [J]. Clean Coal Technology, 2016, 22(6): 46-51.

[6] HELBLE J J. Mechanisms of ash particle formation and growth during pulverized coal combustion [D]. Massachusetts: Massachusetts Institute of Technology, 1987.

[7] SENNECA O, SCALA F, CHIRONE R, et al. Relevance of structure, fragmentation and reactivity of coal to combustion and oxy-combustion [J]. Fuel, 2017, 201: 65-80.

[8] CHIRONE R, SALATINO P, MASSIMILLA L. Secondary fragmentation of char particles during combustion in a fluidized bed [J]. Combustion and Flame, 1989, 77(1): 79-90.

[9] AMMENDOLA P, CHIRONE R, MICCIO F, et al. Devolatiliza-tion and attrition behavior of fuel pellets during fluidized-bed gasification [J]. Energy and Fuels, 2011, 25(3): 1260-1266.

[10] SENNECA O, BARESCHINO P, URCIUOLO M, et al. Predic-tion of structure evolution and fragmentation phenomena during combustion of coal: Effects of heating rate [J]. Fuel Processing Technology, 2017, 166: 228-236.

[11] CHEN Y, HE R. Fragmentation and diffusion model for coal pyrolysis [J]. Journal of Cleaner Production, 2011, 90(1): 72-79.

[12] 俞云, 姚洪, 于敦喜, 等. 燃烧过程中焦炭的孔隙结构演变与颗粒物的形成 [J]. 动力工程, 2007, 27(4): 579-583.

YU Yun, XU Minghou, YU Dunxi, et al. Evolution of pore structure and particle formation of coke during combustion [J]. Power Engineering, 2007, 27(4): 579-583.

[13] 俞云, 徐明厚, 于敦喜, 等. 燃烧过程中焦炭的膨胀特性及其对颗粒物形成的影响 [J]. 中国电机工程学报, 2005, 25(21): 115-119.

YU Yun, XU Minghou, YU Dunxi,et al. Expansion characteristics of coke during combustion and its influence on particle formation [J]. Chinese Journal of Electrical Engineering, 2005, 25(21): 115-119.

[14] 周琦. 内蒙古褐煤热解过程中的破碎/粉化特性[J]. 洁净煤技术, 2021, 27(3): 166-173.

ZHOU Qi. Fragmentation/pulverizing characteristics of lignite in Inner Mongolia during pyrolysis [J]. Clean Coal Technology, 2021, 27(3): 166-173.

[15] 闫华青, 张先炼, 许凯, 等. 压力对热解煤焦结构及其燃烧反应性的影响 [J]. 洁净煤技术, 2021, 27(4): 68-76.

YAN Huaqing, ZHANG Xianlian , XU Kai, et al. Effect of pressure on the structure and combustion reactivity of pyrolysis coal char [J]. Clean Coal Technology, 2021, 27(4): 68-76.

[16] DACOMBE P, POURKASHANIAN M, WILLIAMS A, et al. Combustion-induced fragmentation behavior of isolated coal particles [J]. Fuel, 1999, 78(15): 1847-1857.

[17] ZHANG H, CEN K, YAN J, et al. The fragmentation of coal particles during the coal combustion in a fluidized bed [J]. Fuel, 2002, 81(14): 1835-1840.

[18] GUO Q, ZHANG Z, XUE Z, et al. Coal char particle secondary fragmentation in an entrained-flow coal-water slurry gasifier [J]. Journal of the Energy Institute, 2019, 92(3): 578-586.

[19] ZHONG S, BAITALOW F, REINMöLLER M, et al. Relation-ship between the tensile strength of irregularly shaped coal particles and various fuel properties [J]. Fuel, 2019, 236: 92-99.

[20] HIRAMATSU Y, OKA Y. Determination of the tensile strength of rock by a compression test of an irregular test piece [J]. International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts, 1966, 3(2): 89-90.

[21] ZHONG S, YUE H, BAITALOW F, et al. In-situ investigation of coal particle fragmentation induced by thermal stress and numerical analysis of the main influencing factors [J]. Energy, 2021, 215: 119138.

[22] FRIEDEMANN J, WAGNER A, HEINZE A, et al. Direct optic-al observation of coal particle fragmentation behavior in a drop-tube reactor [J]. Fuel, 2016, 166: 382-391.

[23] KOSOWSKA-GOLACHOWSKA M, KOPER E L, COETZER R L J, et al. Experimental investigations into primary fragmentation of large coal particles [C]//Proceedings of the 27th Annual International Pittsburgh Coal Conference 2010.Istanbul:[s.n.],2010.

[24] WU X, LIN X, YAO L, et al. Primary fragmentation behavior investigation in pulverized coal combustion with high-speed digital inline holography [J]. Energy and Fuels, 2019, 33(9): 8126-8134.

[25] GAO Q, LI S, ZHAO Y, et al. Mechanism on the contribution of coal/char fragmentation to fly ash formation during pulverized coal combustion [J]. Proceedings of the Combustion Institute, 2019, 37(3): 2831-2839.

[26] BAXTER L L. Char fragmentation and fly ash formation during pulverized-coal combustion [J]. Combustion and Flame, 1992, 90(2): 174-184.

Investigation on the fragmentation behavior of coal and corresponding semicoke particles of different ranks at different residence time

QIAO Kai,ZHONG Shan,TANG Siyang,et al.Investigation on the fragmentation behavior of coal and corresponding sem-icoke particles of different ranks at different residence time[J].Clean Coal Technology,2023,29(6):173-179.