烧结烟气中NOx治理技术及发展趋势

ZHOU Haicheng,GAO Zhifang,LONG Hongmimg,et al.Governance technology and development trend of NOx in sintering[J].Clean Coal Technology,2021,27(5):77-88.

Governance technology and development trend of NOx in sintering

0 引 言

当代中国正在不断推进生态文明建设,环保问题一直是我国政府的工作重心之一,NOx是大气污染物的主要成分之一,其造成的危害最为严重。烧结是选矿与高炉冶炼中间的一道关键工艺,但同时也是钢铁生产各工序中污染物排放占比较大的一道流程,烧结过程中产生的NOx主要为NO和NO2,NOx排放量约占整个钢铁冶炼过程的一半[1],对环境造成较大负担,因此加强对烧结烟气的脱硝处理刻不容缓[2]。

为加大环境污染防治力度,完善污染物排放标准,环境保护部于2017-06-13组织制订了《钢铁烧结、球团工业大气污染物排放标准》等20项国家污染物排放标准修改单(征求意见稿),其中将GB 28662—2012《钢铁烧结、球团工业大气污染物排放标准》中烧结机和球团焙烧设备的NOx限值由300 mg/m3调整为100 mg/m3。2019-04-28,《关于推进实施钢铁行业超低排放的意见》发布,烧结工序NOx排放标准再次下调为50 mg/m3。更严格的限值标准意味着更加严格的脱硝工艺,烧结烟气的NOx去除已经成为重要课题。

笔者概述了烧结工艺中N的作用机理及烧结烟气特点,阐述了国内外现阶段主流烧结烟气脱硝的研究进展,总结了当前研究的优势和不足,介绍了烧结烟气脱硝新技术如等离子法和微生物法的应用前景与发展现状。提出了以含铁尘泥制作γ-Fe2O3并进行稀土元素改性制备新型铁基低温催化剂是SCR技术升级的可行方向,使用工业废物用于低温催化剂的创新与开发是切实可行的方法。并探究脱硫工艺耦合SCR脱硝,提出烟气再循环 CO催化氧化 SCR脱硝 CFB/SDA脱硫的工艺流程,以期为烧结烟气脱硝技术的研究提供参考。

1 烧结烟气概述

1.1 烧结烟气中NOx生成机理

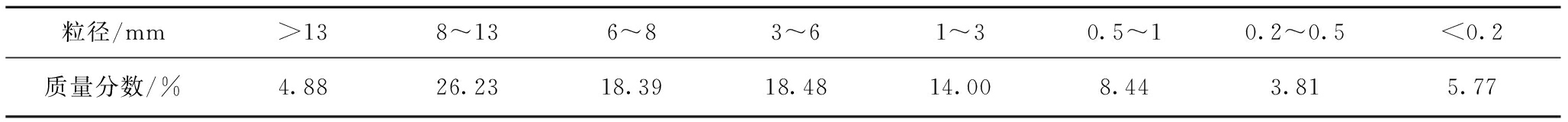

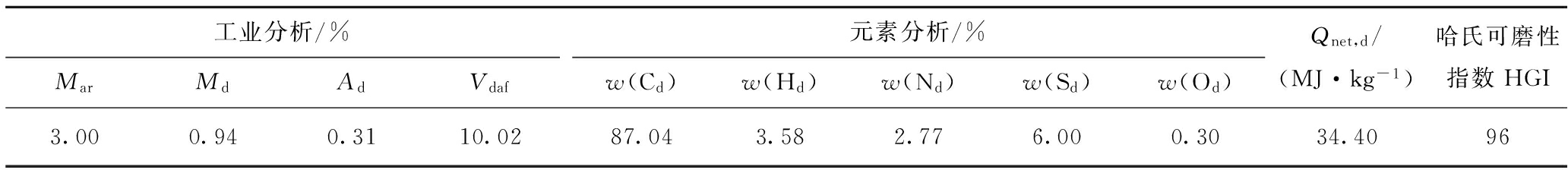

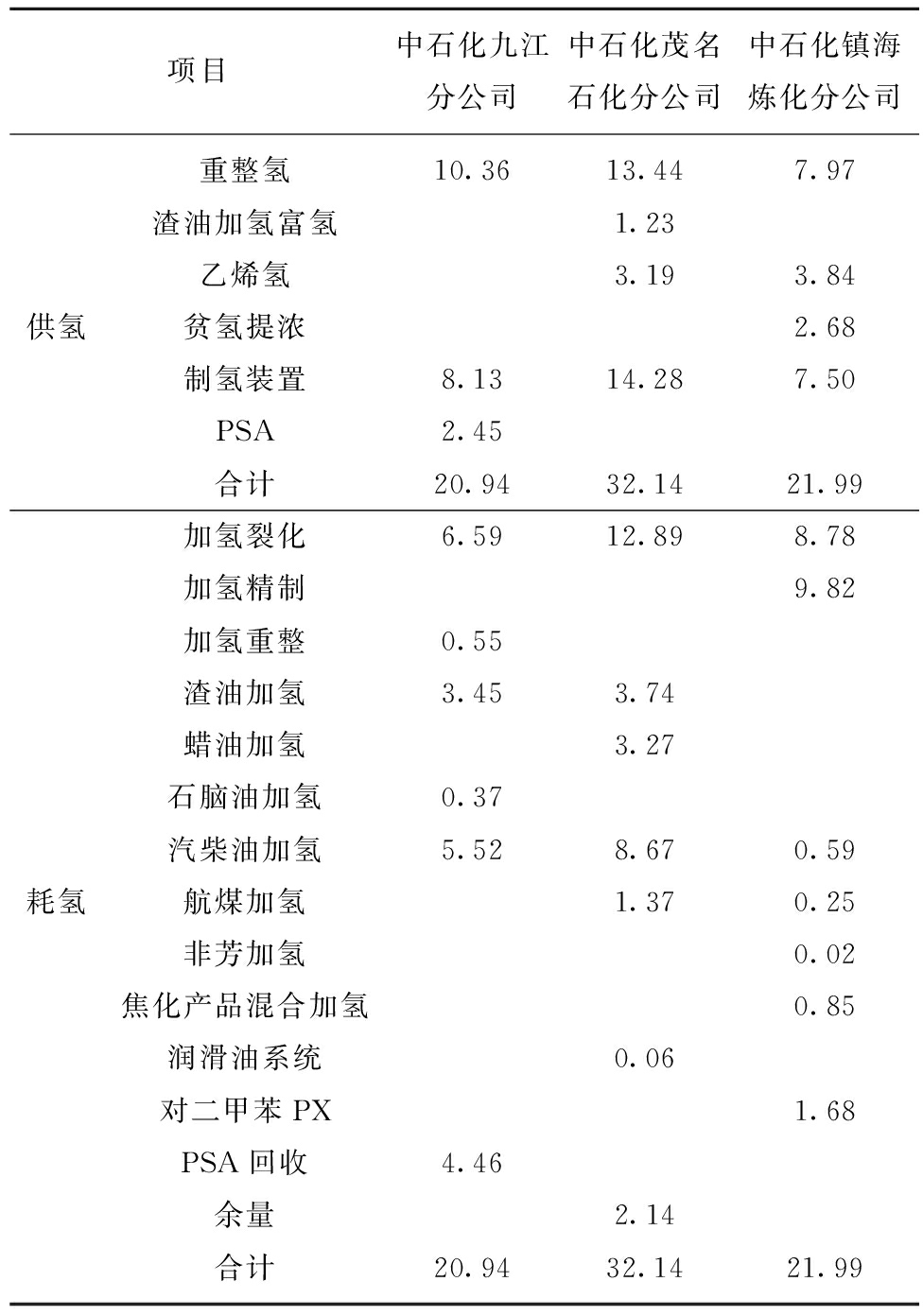

烧结作为钢铁冶炼过程的主体工艺之一,其主要原材料见表1,可知煤炭燃烧是烧结烟气中NOx的主要来源。燃料燃烧生成的NOx通常被分为3个途径,主要包括热力型NOx、快速型NOx和燃料型NOx三类[4]。

表1 烧结原料比例和化学成分[3]

Table 1 Sintering raw material ratio and chemical composition[3]

其中燃料型NOx也是目前烧结过程NOx的主要来源,形成途径如图1所示[5]。燃料型NOx是燃料中含氮化合物经由一系列热分解及氧化反应转化生成。由于燃料中氮元素以键能较低的N—H和N—C键形式存在,所以燃料型相较快速型和热力型NOx最易生成。燃料型NOx生成机理相对复杂,受燃料特性、温度、氧浓度等影响。特别是,燃料氮的含量通常被视为燃料NOx排放的粗略指标。

图1 燃料型NOx反应途径

Fig.1 Fuel NOx reaction pathway

氮在煤燃烧过程中分2个阶段释放。在第1阶段(T<777 ℃),氮气随焦油和焦油氮(NT)的轻质气体释放。在第2阶段(T>777 ℃),额外的氮以HCN和NH3等气态氮化合物的形式释放出来,NH3被称为挥发性氮(NV),焦炭中的残留物是焦炭氮(NC)。挥发分氮和焦炭氮分别燃烧生成NOx和N2[6]。

NV在焦炭燃烧过程中呈现氧化反应和还原反应的相互竞争,这主要与氧含量有关,氧含量较大时,NV参与氧化反应生成NOx;氧含量较低时,NV参与NO的均相还原反应生成N2,有效抑制NOx的生成。根据反应动力学,高温条件可同时增强还原和氧化反应,但NV参与还原反应生成N2的活化能大于氧化反应的活化能。高温下,挥发分析出增加,NC在焦炭表面吸附量增加,同时焦炭表面C离子活性增加,促进NC的异相还原反应。因此高温低氧环境能有效降低烧结过程中NOx的生成。这也是燃烧中控制NOx排放方法如低氧燃烧法、烟气再循环、空气分级燃烧等依据的原理[7]。其中烟气再循环法使一部分低温烟气与空气混合送入燃烧器能改善燃料空气混合和燃烧,成本中等,可提升烧结烟气温度,降低SCR催化剂温度要求,较适合烧结工艺燃烧中脱硝。通过燃烧过程控制脱除部分NOx,可与部分绿色经济但脱硝效率低的燃烧后脱硝工艺相结合,达到满足排放标准、绿色环保的目的。

使用生物质燃料代替煤焦用于铁矿石烧结可在一定程度上降低烧结烟气中NOx排放。GAN等[8]以木炭、秸秆和锯末等3种生物质燃料作为烧结燃料,NOx排放量可分别降低26.76%、18.31%和15.49%。GAN等[9]使用SiO2和B2O3作为改性剂对木炭进行改性,改性后烧结烟气NOx排放减少比例由16.58%提高到28%。

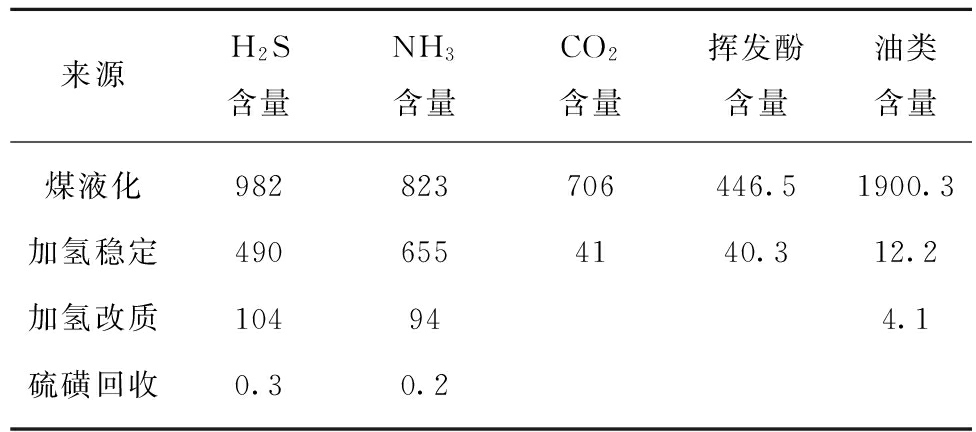

1.2 烧结烟气特点

烧结烟气是烧结原料于烧结台车上高温烧结成型过程中产生的含有多种污染物质的气体,与其他工序烟气相比,烧结烟气具有其独有的特点,并不能照搬其他行业脱硝措施[10-11],具体为:① 烟气量大且变化幅度大。由于漏风率高和固体料循环率高,1 t 烧结矿约产生5 000 m3烟气。② 烟气温度高。烟气温度在120~180 ℃。③ 烟气粉尘浓度高。粉尘主要以铁及其化合物为主,且含有微量重金属元素。④ 含氧量和含水量大。制球过程需要添加水以黏结成小球,所以烟气含水量较大,水分在10%左右,含氧量在15%~18%。⑤ 含有害气体高。煤气点火及混合料的烧结成型过程,均产生一定量的HCl、SOx、NOx、HF等,是酸雨的主要成因,会腐蚀金属构件。⑥ SO2和NOx浓度变化大。SO2质量浓度在500~2 500 mg/m3,NOx质量浓度在150~300 mg/m3。⑦ 不稳定性。由于烧结工况波动,烟气量、烟气温度、SO2浓度等常发生变化。⑧ 含有重金属污染物。

NOx的排放导致了一系列严重的环境问题,包括光化学烟雾的形成、土壤和淡水的酸化现象、对生物多样性及植被生态系统的影响。此外NOx对臭氧层有严重的破坏作用从而间接造成温室效应,NOx也是细颗粒物(PM2.5)的重要前驱物,且NOx会对人体产生严重危害,是多种疾病的诱发源[12-13]。现阶段NOx脱除措施并不能完全适应逐渐增加的NOx排放,从而导致NOx排放严重损害可持续发展的环境经济基础。

2 现阶段主要烧结烟气脱硝技术

脱硝同脱硫类似,同样通过原料控制、过程控制、末端控制等3种手段进行脱除[14]。大部分钢铁厂在原材料方面几乎无法选择,原料控制无法有效实施。末端控制是目前较有效的脱硝治理手段[15]。目前国内外理论上可行的烧结烟气脱硝方法很多,但大部分方法并不成熟,可大范围应用的烧结烟气脱硝方法主要是选择性催化还原与选择性非催化还原法、活性焦吸附法、臭氧氧化法等[16]。

2.1 选择性催化还原法(SCR)与选择性非催化还原法(SNCR)

NOx控制技术中将有害烟气中NOx转变为无害N2是一种理想方法,但在氧气存在下该反应很难实现,需还原剂将NOx转化为N2,SCR工艺和SNCR应运而生。SCR工艺首先在日本实现工业应用,并于1977年和1979年在燃油和燃煤锅炉上成功投入商业运用[17]。SCR工艺是指将预先加热到300~420 ℃(视催化剂种类选择)的烧结烟气通入SCR反应器,然后与氨气在催化剂作用下,生成无污染的氮气和水[18]。根据脱硝催化剂适用温度的不同,SCR法可分为高温SCR(420~600 ℃)、中温SCR(300~420 ℃)和低温SCR(140~300 ℃),目前工业应用主要集中在中温SCR区段[19]。其选择性在于,在规定的温度场范围下,氨气与NOx发生反应,而不被烟气中的O2氧化。

SNCR工艺主要是指含有氨基的还原剂(主要指氨气和尿素)与烟气直接反应生成氮气和水,不需要经过催化剂的催化,具有成本低、流程简单等特点,但同时反应温度窗口较高且脱硝效率相比SCR较低。目前SNCR法只应用于部分小规模烧结烟气脱硝,应用范围不广。

两者选择氨气作为还原剂时主要反应机理类似,反应机理[18]如下:

4NO 4NH3 O2![]() 4N2 6H2O,

4N2 6H2O,

(1)

6NO2 8NH3![]() 7N2 12H2O,

7N2 12H2O,

(2)

NO NO2 2NH3![]() 2N2 3H2O。

2N2 3H2O。

(3)

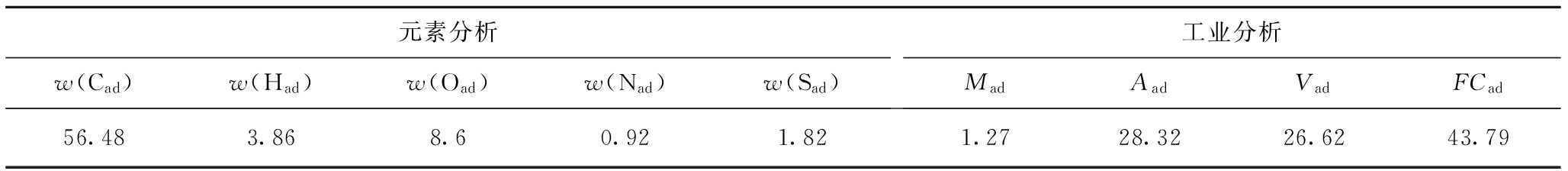

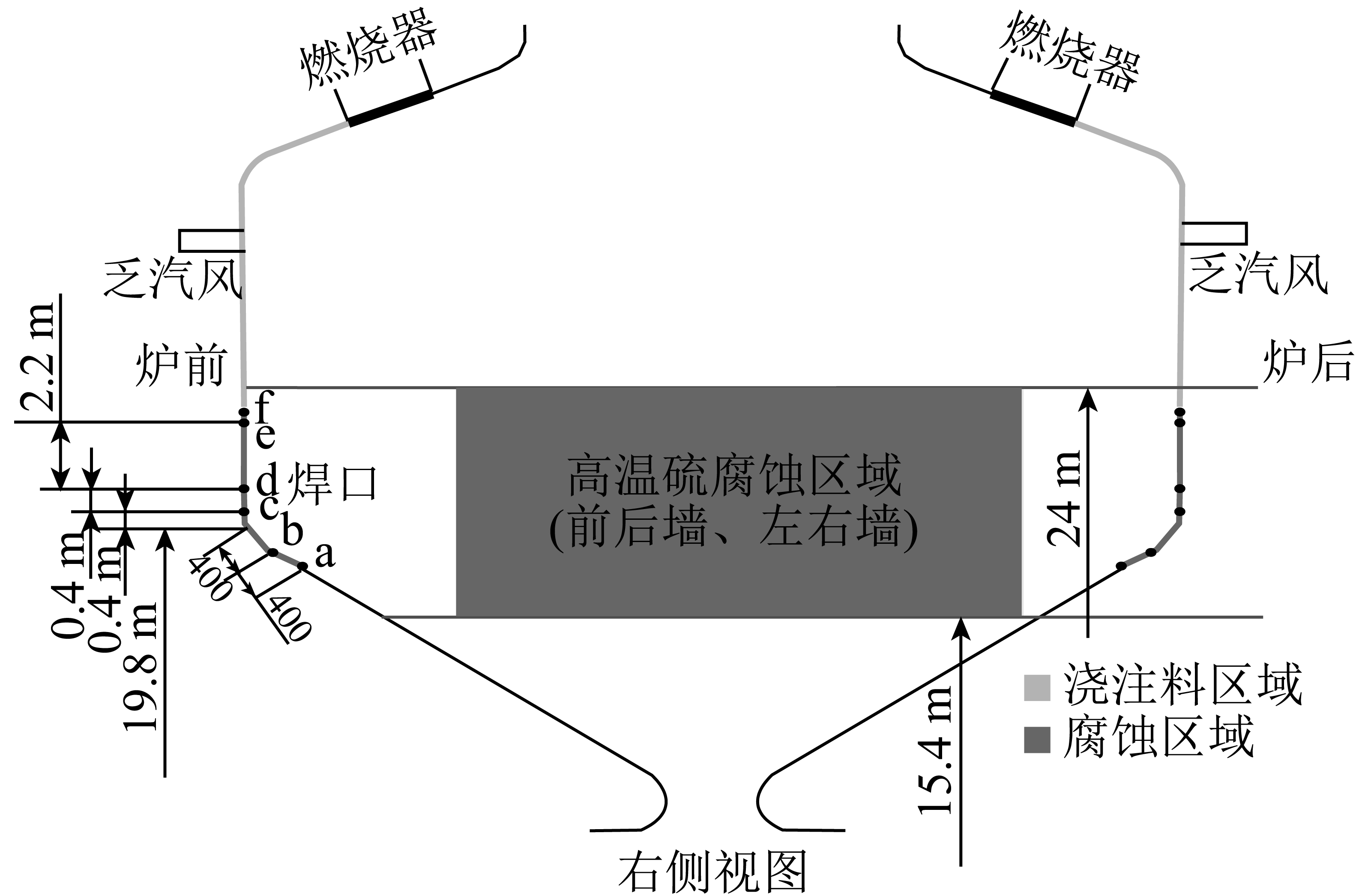

我国烧结烟气属于低温烟气,若烟气不加热处理,需将SCR脱硝工艺置于脱硫除尘工艺前,但未经过脱硫除尘的烟气会对SCR催化剂造成不可逆的破坏甚至导致其失去活性。为延长SCR催化剂寿命,通常将SCR置于脱硫工艺后,此时需要将烧结烟气预先加热到催化剂反应温度范围再通入SCR反应器,这将导致脱硝工艺投资和运行成本增加。国内部分烧结厂进行适度改进,以GGH(烟气换热器)来收集脱硝后烟气余热对湿法脱硫后烟气进行再热,降低热风炉能耗,提高脱硝经济性,工艺如图2所示。但该方法治标不治本,彻底解决这一问题还需开发新型低温催化剂。

图2 常规选择性催化还原(SCR)脱硝工艺流程

Fig.2 Conventional selective catalytic reduction denitration process

2.1.1 SCR低温催化剂

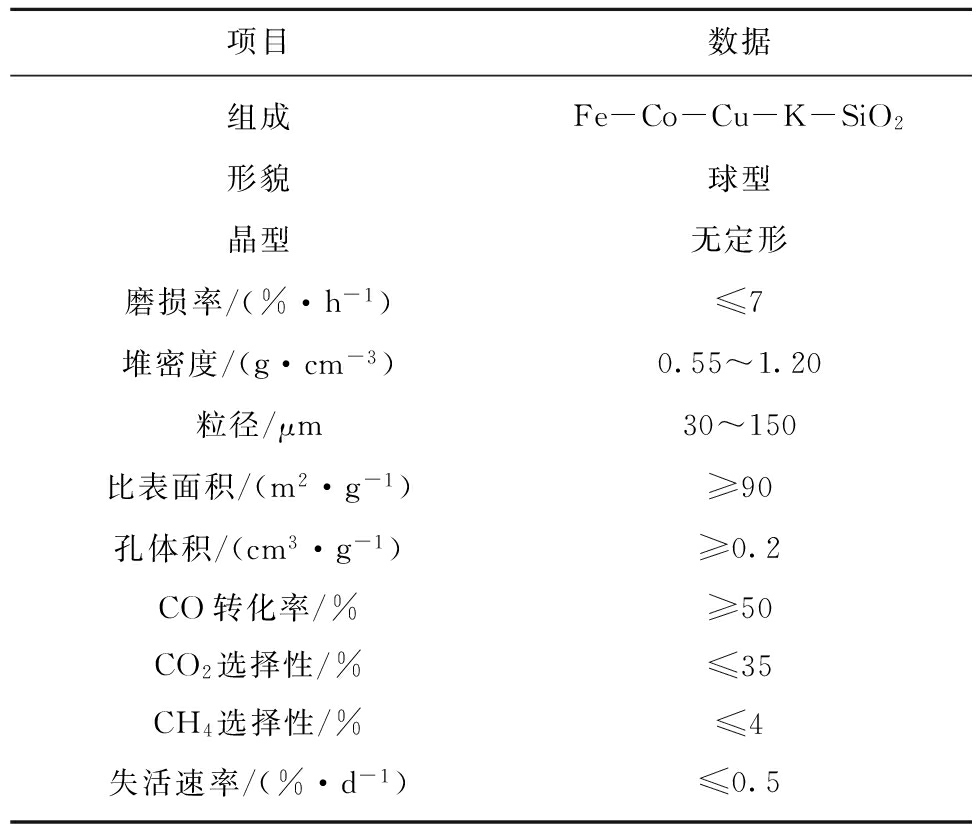

SCR工艺的核心是催化活性组分和催化剂性能,SCR工艺的发展根本上是SCR催化剂的发展[20]。近年来,诸多学者致力于探究SCR工艺的反应机理,以指导催化剂的改性,并研发出诸多低温催化剂,推动SCR催化剂反应温度窗口进一步降低。

当前低温SCR催化剂主要分为贵金属催化剂、分子筛催化剂、金属氧化物催化剂等[21]。贵金属催化剂具有优良的低温催化活性和使用寿命,但价格昂贵,反应温度窗口窄。分子筛催化剂又称为沸石催化剂,是一种以分子筛为催化剂活性组分或主要活性组分的催化剂。根据分子筛类型分为ZSM、Y型、MOR型等,但分子筛催化剂温度窗口较高且易中毒,这限制了其进一步应用。目前最成熟的催化剂是金属氧化物类催化剂,常用的活性组分为Ce、V、Fe、Mn、Cu等氧化物的一种或几种,可促进催化剂氧空位和超氧自由基的形成,提高催化剂对NH3的吸附。实际应用中,常将活性组分负载于SiO2、TiO2、Al2O3等,其中锐钛矿TiO2可提供晶格氧并显著增强催化剂抗中毒性能,与活性组分具有优异的协同作用,是负载型催化剂首选载体。目前工业用SCR催化剂以高负载量的钒钛系催化剂为主,以VOx作为活性组分,用TiO2作为载体,常规钒钛系催化剂具有催化性能优异和高负载量的优点,但对温度要求较为严格,且过程中会产生一些难处理的污染物如钒氧化物[22]。除VOx外,过渡金属氧化物(Fe2O3、MnOx)和稀土氧化物(CeO2)等也具有一定的催化还原活性。其中,稀土金属氧化物是目前被广泛研究的催化剂活性组分[23-24]。在过渡金属中,锰基催化剂开发最为广泛,归因于其在低温下具有很高的脱硝潜力。锰的结晶度、比表面积、形貌和氧化态是影响氧化锰催化活性的主要因素。锰是一种多价过渡金属,MnOx的选择性催化还原活性按MnO、Mn3O4、Mn2O3、Mn5O8、MnO2顺序增加,其中Mn2O3由于对N2的高选择性而优选用于SCR工艺[13]。

SCR工艺钒铁系催化剂的使用过程中,表面钒的结构对NH3-SCR活性、N2选择性和表面活性位点的特性都有影响。载体表面发现了诸多不同的钒种类,如孤立型钒种、聚合型钒种和大多数的氧化钒,且随着SCR反应的进行,这些结构表现出不同的作用。DONG等[25]通过研究钒种的表面密度(作为活性金属添加到载体表面的每单位表面积的氧化钒原子数)对VOx/TiO2选择性催化还原活性的影响,发现其活性随表面密度变化而变化,当VOx/TiO2的VOx表面密度约为4.5 nm-2时,观察到其最大活性,聚合扭曲四面体VO3-是VOx/TiO2样品中最丰富的钒种,具有最佳的VOx表面密度。因此若钒负载确定的情况下,可改变二氧化钛表面积来获取最大活性。

稀土SCR催化剂是以稀土氧化物为基础进行改性,得到活性较高的SCR催化剂[26]。白云鄂博稀土中含有脱硝催化剂所需的各种活性成分,如Ce、La、Fe等,其中的精矿相具有特殊的NH3-SCR催化性能[27]。ZHANG等[28]探究以白云鄂博稀土精矿改性合成高效低温催化剂过程中,发现催化剂中CeO2的结构改变,Fe3 取代Ce4 从而形成Ce-Fe固溶体,这种晶相结构的改变增加了催化剂的酸位点和比表面积,并使得活性组分在催化剂表面均匀分布,从而提高催化剂在低温条件下的活性。进一步得出Ce-Fe的物质的量比为1∶0.35时,对NH3的吸附能力最强,且铁种类的适当增加同样有利于提高催化剂的脱硝性能。

锰氧化物如MnOx/Al2O3、MnOx/NaY、MnOx/USY和MnOx/TiO2都具备高催化活性的特点。未负载的MnOx催化剂的表面积较低,发挥作用有限,因此通常需要在制备过程中加入柠檬酸等添加剂,用来增加催化剂的表面积和催化活性。KANG等[29]通过碳酸钠沉淀法制备一系列MnOx催化剂,得出碳酸钠沉淀法制备的锰氧化物催化剂在250和350 ℃等温度煅烧后表现出优良的NOx转化率,该活性MnOx催化剂具有表面积大、Mn4 含量丰富、表面氧浓度高的特点。锰氧化物主要以非晶态Mn3O4和Mn2O3存在,其上残留的碳酸盐也有助于氨的吸附,从而在低温下具有较高的催化活性。

合成或天然SCR脱硝催化剂成本高,利用冶金工业废物合成铁基催化剂是重要研究方向[30]。铁基催化剂催化活性低于当前钒钛系催化剂,但其低廉的成本和优异的抗毒性质使其成为一种潜在的工业替代催化剂。含铁尘泥富含氧化铁、氧化铝、氧化钛等多种活性组分,当前回收利用效益较低,制备脱硝催化剂相较纯金属氧化物更具经济价值,且诸多研究表明尘泥铁基催化剂温度区间可降低到200~300 ℃并满足脱硝活性要求。含铁尘泥作为脱硝催化剂面临的主要问题是其中较高含量的碱金属,这些组分易导致烧结现象,降低催化剂寿命及催化活性[31]。

王其波[32]通过烧结灰制备以Fe2(SO4)3为活性组分、TiO2为载体的铁基催化剂,并确定硫酸铁负载量(质量比)为0.4时其活性较好不易烧结,且SO2对其活性影响较小,通过挤压成型制备蜂窝形催化剂,可在320 ℃下维持90%催化活性12 h。赵红艳[33]对赤泥进行活化处理,并分别以Mn和Ce负载于活化赤泥载体,发现Mn负载量为10%的赤泥催化剂在200 ℃时脱硝活性可达99%,Ce负载量为10%的赤泥催化剂在300 ℃时脱硝活性可达91%,Mn和Ce各自负载5%时,催化剂在200 ℃附近NOx脱除率接近100%,且反应温度窗口更高。相关研究表明,150~300 ℃,γ-Fe2O3的SCR活性优于α-Fe2O3,且催化活性更为稳定[34]。可知,由含铁尘泥制备SCR脱硝催化剂催化活性和温度窗口都满足标准,前景广阔,以含铁尘泥制备γ-Fe2O3并进行Ce等稀土元素改性优化是低温脱硝催化剂的可行方向。

脱硫脱尘后的烧结烟气仍存在少量碱金属、H2O和SO2等,其中以SO2危害最大,这些成分易导致催化剂中毒失活,显著降低催化剂使用寿命和脱硝活性,如何降低甚至解决SCR催化剂中毒失活一直是SCR工艺优化的重要方向。催化剂表面存在L酸位(Lewis酸位)和B酸位(Brφnsted酸位),NH3分别以配位态NH3和质子化![]() 形式存在2种酸位上。相关研究表明,当烟气中SO2含量超过某一限值时,B酸位会显著增强,从而增加

形式存在2种酸位上。相关研究表明,当烟气中SO2含量超过某一限值时,B酸位会显著增强,从而增加![]() 量和稳定性,

量和稳定性,![]() 与SO2生成硫酸铵盐在催化剂表面沉积,堵塞孔道结构,降低催化剂比表面积;同时L酸位受到抑制,L酸位上NH3吸附量降低,而NO主要与L酸位上NH3反应,这些因素导致SCR催化剂催化活性的减弱[35]。

与SO2生成硫酸铵盐在催化剂表面沉积,堵塞孔道结构,降低催化剂比表面积;同时L酸位受到抑制,L酸位上NH3吸附量降低,而NO主要与L酸位上NH3反应,这些因素导致SCR催化剂催化活性的减弱[35]。

朱廷钰等[36]研究表明,通过改变催化结构和组分含量,提高活性中心密度,减少催化剂孔道堵塞,以提升抗毒和选择性,一定程度上可改善催化剂在低温下反应活性。但就目前而言SCR工艺仍存在严重催化剂中毒失活现象,有关研究尚不完善。

SCR法在烧结工业应用上较为成熟,市场占用率较高,这主要得益于其本身优点:脱硝效率高,可达80%~90%;可同时脱除二噁英,二噁英可完全分解;产物为氮和水,不产生二次污染;操作可靠,系统稳定。自2018年5月,《钢铁企业超低排放改造工作方案(征求意见稿)》发布后,SCR工艺的应用也在逐渐增加[37]。

2.1.2 脱硫工艺耦合SCR脱硝

脱硫脱硝工艺耦合基于实现多种污染物协同脱除,并减少脱硫脱硝工艺间的相互负面影响的技术理念。烧结烟气脱硝工艺中,以SCR工艺兼容性最强,因此主要考虑SCR工艺耦合脱硫工艺。烧结烟气脱硫工艺划分为湿法、干法、半干法3类。其中半干法工艺如CFB(循环流化床法)、SDA(旋转喷雾法)近年来应用逐渐增高,且半干法脱硫较干法、湿法具有投资低、占地面积小、固液废物产生少等优势。

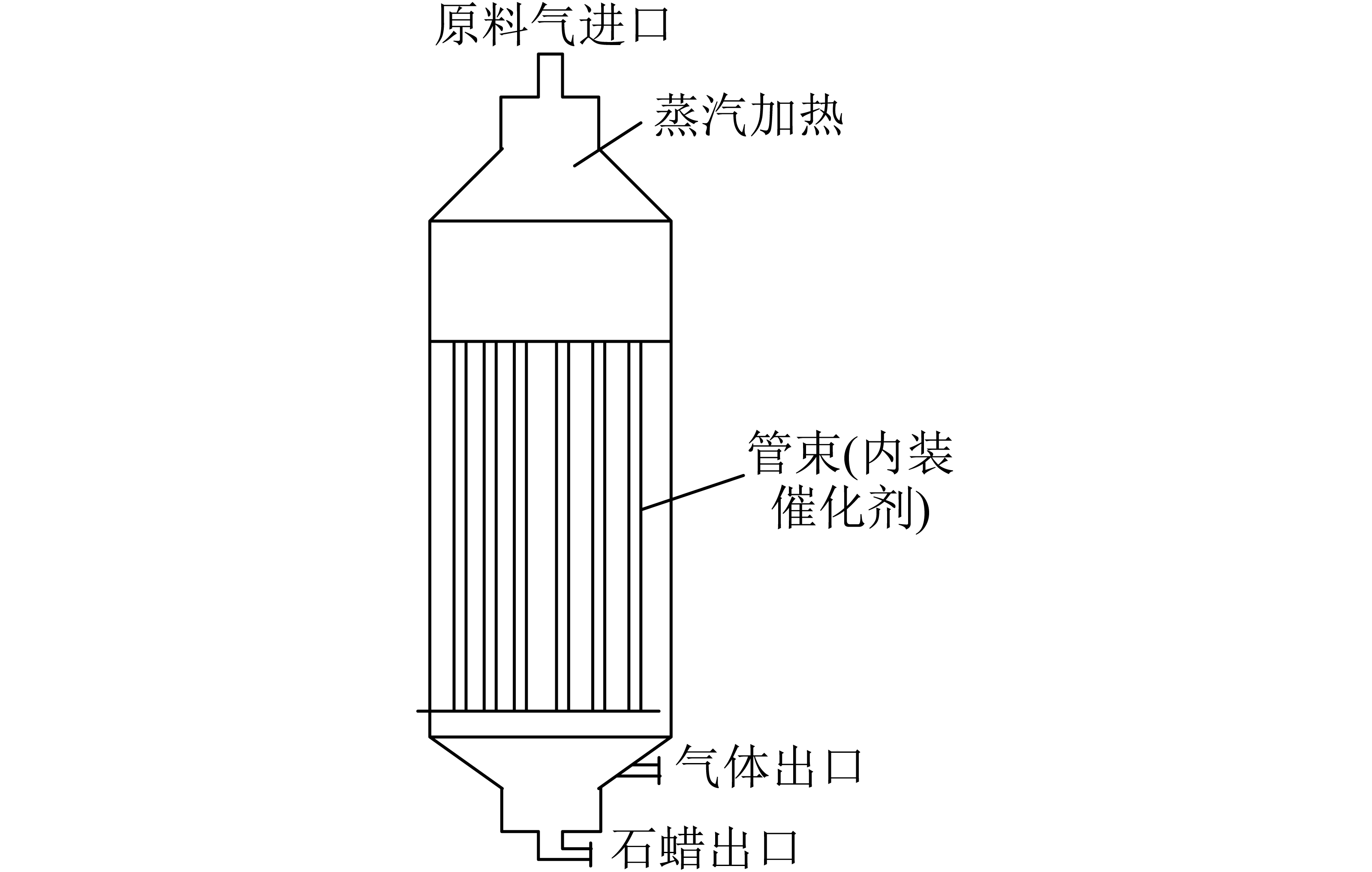

鉴于传统脱硫脱硝工艺耦合,通常将SCR工艺置于脱硫工艺后,从而避免SO2对SCR催化剂的毒害作用,但同时经过脱硫后烧结烟气温度进一步下降,从而需要GGH(烟气换热器)和烟气加热器的作用对烧结烟气进行升温,从而导致成本增加。现提出烟气再循环 CO催化氧化 SCR脱硝 CFB/SDA脱硫的工艺流程,经过烟气再循环和CO催化氧化放热的作用,可使烧结烟气提升±100 ℃,从而去除烟气加热过程,采用抗SO2性能较好的新型铁基催化剂可尽量避免SO2中毒现象。该技术流程如图3所示。该技术流程预计可满足SO2、NOx、粉尘排放30、50、10 mg/m3的标准[38]。

图3 SCR脱硝 CFB/SDA脱硫耦合

Fig.3 SCR denitrification CFB/SDA desulfurization coupling

2.2 活性焦吸附法

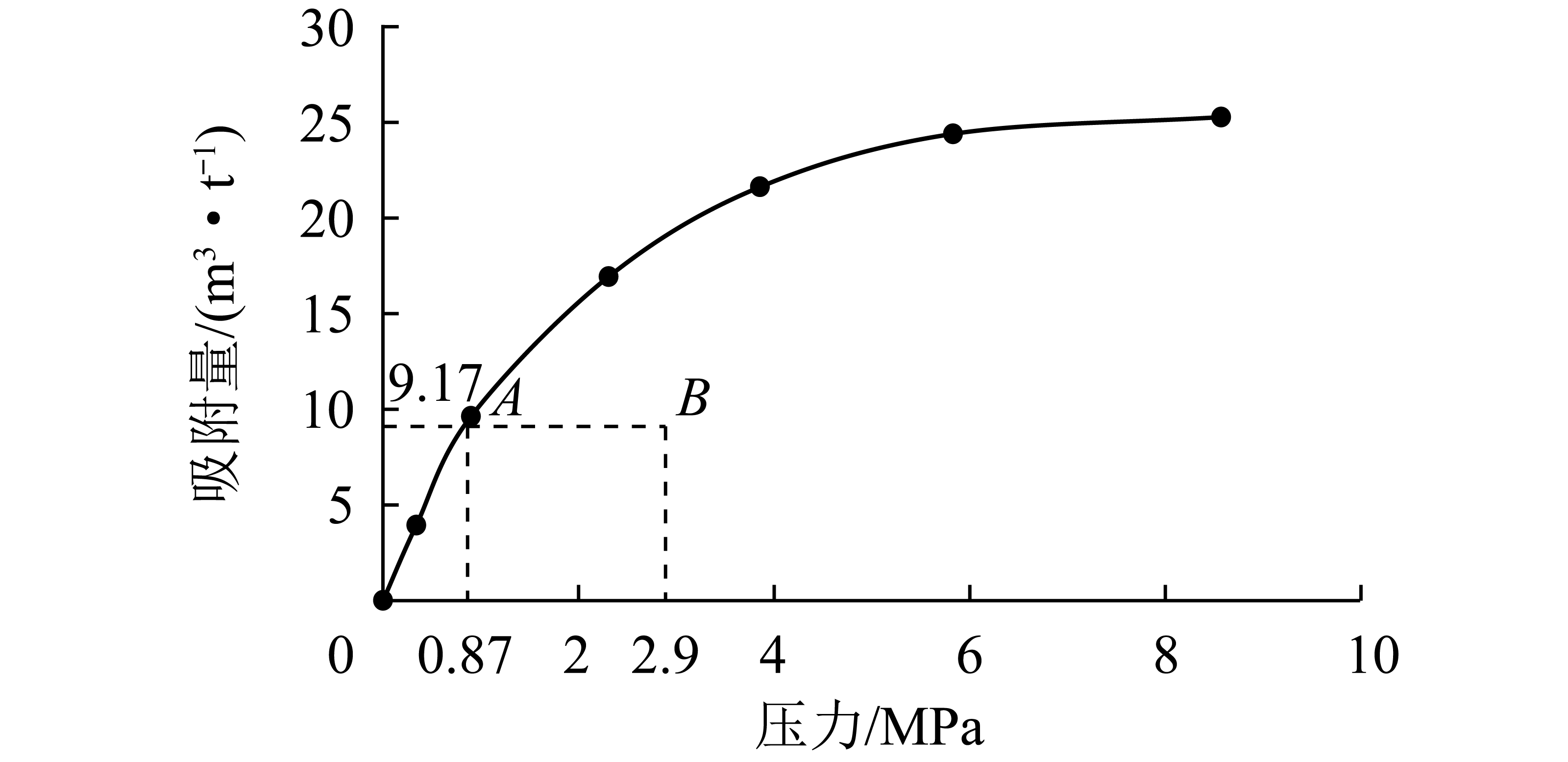

活性焦吸附法是西德BF(Bergbau-Forschung)公司于1967年开发,并由日本改进首次用于工业生产应用[39]。此法用于烧结烟气脱硝,一方面是根据其吸附性质,吸附污染物有2种作用机理:一种为物理吸附,活性焦具有较多的大孔(>50 nm)、中孔(2~50 nm)和较少的微孔(<2 nm),由于其多孔比表面积大的特性使其具有强烈的吸附性能,烟气通过活性焦过程中,污染物被截留限制在活性焦内;一种为化学吸附,主要依靠活性焦表面的晶格有缺陷的C原子、含氧官能团和极性表面氧化物,利用其化学特征,有针对性地将污染物“固定”在活性焦内表面上。另一方面则是利用活性焦催化作用,以达到类SCR脱硝的过程。

活性焦往往与活性炭相提并论,两者区别在于活性炭综合强度低、表面积大,吸附往返过程中损耗严重,造成较大成本消耗,所以研究比活性炭强度更高、表面积小而比表面积更大的活性焦,有利于实现最佳工业应用[40]。活性焦处理技术可同时脱除SO2、NOx、二噁英、重金属及粉尘,是一种一体化烟气污染物处理技术。主要工艺路线为:烧结烟气在增压风机的作用下通入吸附塔,同时将经过稀释风机稀释的氨气通入吸附塔,吸附塔中,SO2发生一系列物理化学变化生成H2SO4并吸附储存于活性焦中,并进一步吸附颗粒物及重金属,NOx在活性焦的催化还原下生成N2通过烟囱排放。吸附达到饱和的活性焦丧失吸附功能,经输运到达再生塔,通过加热解析释放SO2并恢复吸附效果,再生后的活性焦经过筛选返回吸附塔循环利用,获取的SO2气体用于制作硫酸,具体工艺流程如图4所示。研究表明在低硫条件下喷氨才能获得高脱硝效率,因此必须采取两级净化工艺,即先通过一级塔脱除烟气中大部分SO2,控制净化后烟气中SO2质量浓度低于50 mg/m3,之后在一级塔与二级塔之间喷入氨气,利用二级塔实现高效脱硝。目前国内应用此法具有代表性的有宝钢湛江钢铁、太钢等[41]。

图4 活性焦吸附法同时脱硫脱硝工艺流程[37]

Fig.4 Process flow of simultaneous desulfurization and denitrification by activated coke adsorption[37]

烟气中没有O2和H2O时,活性焦吸附以物理吸附为主,吸附量较小;当烟气中有O2和H2O存在时,物理吸附和化学吸附同时存在,此时发生的化学反应为

脱硫:

2SO2 O2![]() 2SO3,

2SO3,

(4)

SO3 H2O![]() H2SO4,

H2SO4,

(5)

脱硝:

4NO 4NH3 O2![]() 4N2 6H2O,

4N2 6H2O,

(6)

6NO2 8NH3![]() 7N2 12H2O,

7N2 12H2O,

(7)

NO NO2 2NH3![]() 2N2 3H2O。

2N2 3H2O。

(8)

烟气中的氨气也有助于提高活性焦的脱硫活性,同时降低活性焦的化学消耗,发生的化学反应为

H2SO4 NH3![]() NH4HSO4,

NH4HSO4,

(9)

H2SO4 2NH3![]() (NH4)2SO4。

(NH4)2SO4。

(10)

研究表明,在吸附过程中,SO2和NOx存在相互竞争效应,具体表现为:SO2相对NOx具有较高的永久性偶极矩和极化率,从而导致SO2优先吸附,进而影响NOx的吸附效果;而NOx形成的中间过程产物[(NO2)(SO3)]*可促进SO2的吸附[42]。如何在确保SO2吸附的同时,使NOx吸附不受影响或影响降到最低是重要研究方向。

LI等[43]在研究活性炭(AC)对多种复杂组分气体同时吸附研究时发现,气体分子与AC的结合强度依次为SO2>氯苯>NO,且吸附量与结合强度无关。在复合气体条件下,与单组分气体相比,对氯苯的吸附量下降27.6%,对NO的吸附量下降95.6%,对SO2的吸附量增加了202%。而在SO2浓度较低的复杂气体中,NO的吸附量才会增加,因此SO2对NOx吸附有抑制作用。C![]() O基团对SO2和NO的吸附都有促进作用。NO吸附增加了C

O基团对SO2和NO的吸附都有促进作用。NO吸附增加了C![]() O基团数量,对SO2吸附有促进作用。SO2抑制NOx的吸附,主要因为两者对相同吸附位点的竞争关系。

O基团数量,对SO2吸附有促进作用。SO2抑制NOx的吸附,主要因为两者对相同吸附位点的竞争关系。

FAN等[44]发现烧结烟气中碱金属氯化物易吸附在AC表面,随着吸附的进行,AC孔道被堵塞,导致比表面积减小,但NaCl可增加AC表面酸性官能团数量。当NaCl吸附含量为0.75%时,酸性官能团可增强化学反应从而增强催化脱硝反应;当吸附1.5%和3.0%的NaCl时,比表面减小过多,抑制物理吸附,从而降低脱硝效率。

活性焦法的核心是活性焦,活性焦的结构、含氧官能团数量、孔隙、孔径等会对活性焦法脱硝效率产生不同影响,因此需对活性焦进行改性从而提高脱硝效率。目前主流的活性焦改性方法主要是物理改性、化学改性、酸碱改性、负载金属氧化物改性等,改性后,活性焦催化活性和抗硫性都大幅增加[45]。除改性外还可通过优化工艺结构进一步保证超低排放,如延长烟气在活性焦中的停留时间,主要通过增加活性焦床层截面积以降低烟气流速或降低吸附塔空速来实现;或改善氨气喷吹位置,从而使混合程度达到最佳[46]。

活性焦法兼具脱硫与脱硝功能,具有较多优势,脱硫脱硝一体化技术不仅能够缩短工艺流程,还能降低成本投入;且活性焦法隶属干法,不需额外添加加热和排水设备,无二次污染问题,降低煤炭和水资源的使用;活性焦法对于烟气中多种微量物质同样具有脱除能力,同时兼具除尘能力,可将粉尘浓度降低到适宜标准,适合处理成分复杂的烟气。

2.3 臭氧氧化法

常规烟气脱硫与SCR联合应用可以满足环境排放标准的要求,但针对性地分开治理策略将导致昂贵的投资和运行成本,在目前SCR催化剂反应温度窗口较高的情况下,一些技术仍需进一步改良,以实现高效、廉价并同时脱除SO2和NOx的目的。

一方面,NOx可通过N自由基直接转化为N2,此外NOx也可通过O和O3自由基作用被氧化为NO2、NO3、N2O5等高价氮氧化物[47]。烧结烟气中的NOx约90%为NO,而NO不溶于水,NO的高氧化态如N2O3、N2O5比NO更易溶于水[48]。氧化吸收法是通过强氧化剂将NO氧化为易溶于水的NO2、N2O3或N2O5,然后在洗涤塔内借助碱性吸收剂反应生成硝酸盐排出[49]。臭氧氧化产物为氧气,是作为氧化吸收法脱硝氧化剂的优异选择[50],具体工艺如图5所示。

图5 臭氧氧化技术工艺流程[51]

Fig.5 Process flow of ozonation technology[51]

臭氧氧化法过程中O3与NO反应生成高价态氮氧化物主要方程[51-52]为

NO O3![]() NO2 O2,

NO2 O2,

(11)

NO O M![]() NO2 M,

NO2 M,

(12)

NO2 O3![]() NO3 O2,

NO3 O2,

(13)

NO2 O![]() NO3,

NO3,

(14)

NO3 NO2![]() N2O5。

N2O5。

(15)

选择性催化氧化法(SCO)作为一种湿法脱硝工艺常与臭氧氧化法相提并论,选择性催化氧化法利用催化剂作用通过O2将NO有效氧化为易溶于碱溶液的NO2,降低气液相反应的传质困难,从而被湿法脱硫系统中碱性吸收剂高效脱除,可实现湿法同时脱硫脱硝。同时NO的氧化反应作为一种放热反应,可适应我国烧结烟气的低温环境,避免烟气升温再加热,大幅降低烟气脱硝成本[53]。研究表明,当NO转化率为50%左右,NO与NO2反应生成溶解度更高的N2O3,可实现最佳吸收效果。SCO同SCR工艺相似,研究方向主要集中在开发具有高活性抗硫抗水等效用的复合催化剂。该法投资运行成本低,脱硝效率显著,是具有较高价值的烟气脱硝工艺[54]。

WANG等[48]通过数值模拟研究了NO2和N2O5的适宜工艺条件,温度对NO2产生的影响忽略不计。当停留时间由1.25 s变为2.08 s时,402 mg/m3 NO的NO2产率为95.61%~98.28%。为减小反应器的体积,可将最佳停留时间设定为1.25 s。若要获得足够的NO2,O3/NO的物质的量比可选择为1.0,以减少O3用量。对于N2O5,随着温度升高,N2O5浓度不断增加,直到反应温度达到110 ℃。为保证N2O5的高产率,应严格控制废气温度。当停留时间由7 s变为9 s时,402 mg/m3 NO的N2O5产率为74.08%~79.71%。为产生足够的N2O5,可以选择停留时间为8 s。当O3/NO物质的量比为1.45~2.00时,402 mg/m3NO浓度下N2O5产率为62.38%~91.93%。考虑到O3的使用和N2O5产率,O3/NO物质的量比可以选择1.75左右。研究成果对臭氧氧化结合WFGD去除NOx的设计和优化具有一定指导意义。

WANG等[55]研究同样支持上述结论,并进一步得出,200 ℃以下时,NO氧化速率与O3/NO比值呈线性相关增大,但同时臭氧分解速率与温度也呈线性相关增大,且SO2不会对此臭氧氧化过程造成影响。

LIN等[56]提出了基于臭氧的低温氧化脱硝过程机理,证明N2O5的生成受温度和停留时间的影响很大。温度与N2O5的生成呈负相关关系,且在使用负载MnOx的球形氧化铝作为催化剂的情况下,仅使用较少O3就可完成N2O5的快速生成,这佐证了使用催化剂用于NO转化为N2O的过程有发展前景。

臭氧氧化法脱硝技术具有以下优点[57-58]:① 对我国烧结烟气温度适应性较好,可与SO2同时脱除,从而降低成本。② 臭氧可以氧化烟气中绝大多数污染物,实现多种污染物协同脱除。③ 臭氧氧化脱硝效率较高,最高可达到90%以上,且不会造成二次污染。④ 臭氧脱硝的液相副产物是一种潜在的资源,可适当节约成本。⑤ 工艺操作简便,可自由控制臭氧量,从而更好满足脱硝要求。

综上所述,对3种主流烧结烟气脱硝工艺进行对比分析,见表2。

表2 烧结烟气脱硝工艺对比分析

Table 2 Comparative analysis of sintered flue gas denitrification processes

3 适用于烧结烟气脱硝的新技术

3.1 等离子体法

低温等离子体脱硫脱硝法是一种区别于传统干法、湿法脱硝的全新方法,包括电子束照射法、脉冲电晕放电法、介质阻挡放电法等多种方法[59]。其中电子束照射法是目前应用最广泛的等离子体技术,在脱硫脱硝一体化技术上潜力巨大,引起广泛关注。

电子束照射法的基本原理是:将经过一系列基本净化处理后的烧结烟气,通入辐照室,通过高能电子束的照射,烟气中分子发生电离产生各种活性物质,例如O、OH、HO2、O3等。活性物质将烟气中污染物分子SO2、NOx氧化成高价氧化物,继而与水蒸气生成硫酸和硝酸,再与通入的氨气生成硫酸铵和硝酸铵等气溶胶颗粒[60]。详细化学反应为

活性物质的生成:

NxO,H2O,O2![]() OH,HO2,O,

OH,HO2,O,

(16)

高价氧化物的生成:

NO O![]() NO2,

NO2,

(17)

NO2 OH![]() HNO3,

HNO3,

(18)

SO2 O![]() SO3,

SO3,

(19)

SO2 2OH![]() H2SO4,

H2SO4,

(20)

气溶胶颗粒的生成:

NH3 HNO3![]() NH4NO3,

NH4NO3,

(21)

2NH3 H2SO4![]() (NH4)2SO4。

(NH4)2SO4。

(22)

等离子体技术与催化剂和吸附剂等技术组合能有效提高烟气中SO2、NOx去除率,等离子体技术具有多种优势,能够同时处理NOx和SO2,且无二次污染问题,副产物可用做生产肥料以进一步节省成本,对于烟气成分和烟气量的变化能够较好控制,但由于能耗和设备复杂问题并未解决,且需考虑电子束发生器带来的辐射危害,目前无法大规模用于工业生产。

3.2 微生物脱硝法

微生物脱硝法是一种新兴的的脱硝方法,目前国内外研究者相对较少,有很大的拓展前景。其中主要设备生物过滤器是一种生物化学固定床反应器,微生物在过滤介质上沉积并形成一层生物膜,将通过的气体中NOx吸收并进一步发生反应。微生物脱硝法的实质是反硝化微生物进行反硝化的过程,在有限氧含量条件下,反硝化过程是异化还原过程,主要通过以下简化顺序进 在这个反硝化过程中,电子供体为有机碳。

在这个反硝化过程中,电子供体为有机碳。

YANG等[62]研究不同参数对生物过滤池脱硝效率的影响发现,厌氧条件下NOx去除率可达99%,在O2体积分数6%下去除率只达到55%,可见O2对于反脱硝过程的抑制作用非常强烈;添加的外部碳源(葡萄糖)可显著降低NOx浓度,未添加葡萄糖的NOx去除率仅达到21%;且NOx脱除效率与通入NOx的浓度成反比。

JONI等[61]研究同样支持外部碳源(葡萄糖或乳酸)对于NOx脱除效率的影响,且得出生物滤池的pH是最大程度去除NO的关键变量,最佳反硝化活性在pH=6~7。

生物滤池法已应用于处理含乙醇、石油烃和还原硫化物的废气流,但在处理NOx废气中仍有一些难题未解决,氧气的存在对微生物脱硝效率影响巨大,如何在低浓度氧情况下最大程度优化反硝化过程是重要研究方向。

4 结语与展望

1)从烧结烟气中NOx源头入手,通过减小燃料粒度特性、使用生物质燃料代替煤焦、提高烧结混合料碱度及改良烧结料配比等,减少燃料中氮元素向NOx转化的过程;优化工艺流程,通过提高烧结混合料层高度、烟气分段处理及热风返回烧结等方式,有效降低烧结烟气中NOx含量。

2)目前选择性催化还原法仍是最主流、最成熟的方法,但催化剂对低温抗硫抗失活的要求逐渐增高。稀土金属催化剂是目前被广泛研究的一种催化剂,但应该考虑稀土资源价格逐渐上升的现状,在保证其低温反应窗口的同时降低其生产成本。冶金尘泥含有多种有用成分,为实现绿色经济发展,可就地取材,以含铁尘泥制作γ-Fe2O3并进行稀土元素改性制备新型铁基低温催化剂。

3)烧结烟气污染物脱除工艺应向脱硫脱硝除尘联合工艺发展,以SCR工艺耦合脱硫,通过烟气再循环 CO催化氧化 SCR脱硝 CFB/SDA脱硫的工艺流程,从而实现脱硫脱硝一体化,去除烧结烟气加热流程,从而提高脱硫脱硝效率和减少成本。

4)等离子法、电子束法、微生物法等方法各有特点,虽然目前存在一定程度弊端无法大规模用于工业生产,但前景广阔,应加大投资研究力度,探索出适合烧结烟气的脱硝方法。

[1] 史夏逸,董艳苹,崔岩. 烧结烟气脱硝技术分析及比较[J]. 中国冶金,2017,27(8):56-59.

SHI Xiayi,DONG Yanping,CUI Yan. Analysis and comparison of sintering gas denitration technology[J]. China Metallurgy,2017,27(8):56-59.

[2] 于勇,朱廷钰,刘霄龙. 中国钢铁行业重点工序烟气超低排放技术进展[J]. 钢铁,2019,54(9):1-11.

YU Yong,ZHU Tingyu,LIU Xiaolong. Progress of ultra-low emission technology for key processes of iron and steel industry in China[J].Iron and Steel,2019,54(9):1-11.

[3] HAN J,LOU G,ZHANG S,et al. The effects of coke parameters and circulating flue gas characteristics on NOx emission during flue gas recirculation sintering process[J]. Energies,2019,12(20):3828.

[4] 龙红明,肖俊军,李家新,等. 烧结过程氮氧化物的生成机理与减排方法[C]//第九届中国钢铁年会论文集. 北京:中国金属学会,2013.

[5] 贾曼玲. 反硝化细菌脱硝工艺与生物膜系统动力学模型的研究[D]. 天津:天津大学,2012.

[6] GUAN Jingyu,YU Qiang,ZUO Guohua,et al. Characteristics of volatile release rate and fuel nitrogen conversion for three typical coals under high temperature fast pyrolysis[J]. IOP Conference Series:Earth and Environmental Science,2019,227:042049.

[7] 贾明生,陈赛,郭明高. 高温低氧气氛下煤粉燃烧低NOx排放特性研究[J]. 工业加热,2020,49(4):1-5.

JIA Mingsheng,CHEN Sai,GUO Minggao. Research on characteristics of low NOx emission of pulverized coal combustion in high temperature and low oxygen[J]. Industrial Heating,2020,49(4):1-5.

[8] GAN Min,FAN Xiaohui,CHEN Xuling,et al. Reduction of pollutant emission in iron ore sintering process by applying biomass fuels[J]. ISIJ International,2012,52(9):1574-1578.

[9] GAN Min,LI Qiang,JI Zhiyun,et al. Influence of surface modification on combustion characteristics of charcoal and its performance on emissions reduction in iron ore sintering[J]. ISIJ International,2017,57(3):420-428.

[10] 樊响,殷旭. 烧结烟气脱硫脱硝一体化技术分析[N]. 世界金属导报,2013-05-28(B10).

[11] 王新东,侯长江,田京雷. 钢铁行业烟气多污染物协同控制技术应用实践[J]. 过程工程学报,2020,20(9):997-1007.

WANG Xindong,HOU Changjiang,TIAN Jinglei. Application and practice of multi-pollutant cooperative controltechnology for flue gas in iron and steel industry[J]. The Chinese Journal of Process Engineering,2020,20(9):997-1007.

[12] SOORAJ Mohan,DINESHA P,SHIVA Kumar. NOx reduction behaviour in copper zeolite catalysts for ammonia SCR systems:A review[J]. Chemical Engineering Journal,2020,384:123253.

[13] GHOLAMI Fatemeh,TOMAS Martin,GHOLAMI Zahra,et al. Technologies for the nitrogen oxides reduction from flue gas:A review[J]. The Science of the Total Environment,2020,714:136712.

[14] GAN Min,FAN Xiaohui,LYU Wei,et al. Fuel pregranulation for reducing NOx emissions from the iron ore sintering process[J]. Powder Technology,2016,301:478-485.

[15] 刘兰鹏,施哲,黄帮福,等. 炭基材料用于烧结烟气协同脱硫脱硝的研究现状[J]. 环境工程,2019,37(2):99-103,118.

LIU Lanpeng,SHI Zhe,HUANG Bangfu,et al. Research status of carbon-based materials for synergetic desulfurization and denitrification of sintering flue gas[J]. Environmental Engineering,2019,37(2):99-103,118.

[16] CAI Maoyu,LIU Xiaolong,ZHU Tingyu,et al. Simultaneous removal of SO2 and NO using a spray dryer absorption(SDA)method combined with O3 oxidation for sintering/pelleting flue gas[J]. Journal of Environmental Sciences,2020,96:64-71.

[17] 杨小青. 钢铁企业烧结烟气脱硝工艺的探讨[J]. 环境与发展,2018,30(5):82-83.

YANG Xiaoqing. Study on the sintering flue gas denitration in steel enterprises[J]. Environmental and Development,2018,30(5):82-83.

[18] 薛玉业,綦云. 烧结烟气湿法脱硫配套烟气脱硝技术[J]. 中外能源,2020,25(7):79-84.

XUE Yeyun,QI Yun. Flue gas denitrification technology for wet desulfurization of sintering flue gas[J]. Sino-Global Energy,2020,25(7):79-84.

[19] 李永光,安璐,任翠涛,等. 烧结烟气低温SCR脱硝催化剂半工业化试验[J]. 中国冶金,2021,31(2):95-102.

LI Yongguang,AN Lu,REN Cuitao,et al. Semi-industrial test on low temperature SCR denitrification catalyst for sintering flue gas[J]. China Metallurgy,2021,31(2):95-102.

[20] 温斌,宋宝华,孙国刚,等. 钢铁烧结烟气脱硝技术进展[J]. 环境工程,2017,35(1):103-107.

WEN Bin,SONG Baohua,SUN Guogang,et al. Technical progress of denitration for iron-steel sintering flue gas[J]. Environmental Engineering,2017,35(1):103-107.

[21] 熊志波. 铁基SCR脱硝催化剂改性研究[D]. 济南:山东大学,2013.

[22] 史磊. 钢铁行业烧结烟气脱硝技术分析及对比[J]. 能源与节能,2020(3):69-71,103.

SHI Lei. Analysis and comparison of denitration technology of sintering flue gas in iron and steel industry[J]. Energy and Energy Conservation,2020(3):69-71,103.

[23] HAMID Soleimanzadeh,ALIGHOLI Niaei,DARIUSH Salari,et al. Modeling and optimization of V2O5/TiO2nanocatalysts for NH3-selective catalytic reduction(SCR)of NOx by RSM and ANN techniques[J]. Journal of Environmental Management,2019,238:360-367.

[24] CHA W,EHRMAN S H,JURNG J. CeO2 added V2O5/TiO2cataly-stprepared by chemical vapor condensation(CVC)and impregnation method forenhanced NH3-SCR of NOx at low temperature[J]. Journal of Environmental Chemical Engineering,2016,4(1):556-563.

[25] DONG Wook Kwon,KWANG Hee Park,SUNG Chang Hong. Influence of VOx surface density and vanadyl species on the selective catalytic reduction of NO by NH3 over VOx /TiO2 for superior catalytic activity[J]. Applied Catalysis A:General,2015,499:1-12.

[26] PAN Youchun,SHEN Yuesong,JIN Qijie,et al. Promotional effect of Ba additives on MnCeOx/TiO2 catalysts for NH3-SCR of NO at low temperature[J]. Journal of Materials Research,2018,33(16):2414-2422.

[27] ZHANG Kai,GE Yue,ZHU Jinhao,et al. Surface characteristics and catalytic activityof modified rare earth concentrate for low-temperature selective catalytic reduction of NOx with NH3[J]. Materials Chemistry and Physics,2020,242:122421.

[28] ZHANG Kai,WANG Jingjing,GUAN Pufang,et al. Low-temperature NH3-SCR catalytic characteristic of Ce-Fe solid solutions based on rare earth concentrate[J]. Materials Research Bulletin,2020,128:110871.

[29] MIN Kang,EUN Duck Park,JI Mam Kim,et al. Manganese oxide catalysts for NOx reduction with NH3 at low temperatures[J]. Applied Catalysis A:General,2007,327(2):261-269.

[30] GAO Zhifang,LONG Hongming,CHUN Tiejun,et al. Effect of metallurgical dust on NO emissions during coal combustion process[J]. Journal of Iron and Steel Research International,2018,25(1):19-27.

[31] 王超. 赤泥固废制备脱硝催化剂的高值化利用研究[D]. 湘潭:湘潭大学,2019.

[32] 王其波. 烧结灰SCR脱硝催化剂及其成型制备研究[D]. 武汉:武汉理工大学,2019.

[33] 赵红艳. 赤泥负载锰铈脱硝催化剂的制备及性能研究[D]. 济南:济南大学,2013.

[34] 刘彩霞. 烟气脱硝铁基催化剂研究[D]. 北京:清华大学,2013.

[35] 肖雨亭,吴鹏,王玲,等. Ce改性Fe-Mn/TiO2低温SCR脱硝催化剂硫中毒机理[J]. 化工环保,2019,39(4):431-436.

XIAO Yuting,WU Peng,WANG Ling,et al. Mechanism of sulfur poisoning on low-temperature SCR denitration catalyst Ce-modified Fe-Mn/TiO2[J]. Environmental protection of chemical industry,2019,39(4):431-436.

[36] 朱廷钰,王新东,郭旸旸,等. 钢铁行业大气污染控制技术与策略[M]. 北京:科学出版社,2019:97-99.

[37] 程仕勇,郑丽丽,王超. 钢铁企业烧结烟气脱硝工艺选型探讨[J]. 山东冶金,2019,41(6):48-50.

CHENG Shiyong,ZHENG Lili,WANG Chao. Discussion on the selection of denitration process of sintering smoke in iron enterprises[J]. Shandong Metallurgy,2019,41(6):48-50.

[38] 于树斌. 低温脱硝技术在烧结的应用初探[J]. 冶金设备,2018(3):46-49.

YU Shubin. Exploration on application of low temperature SCR denitration technology in sintering process[J]. Metallurgical Equipment,2018(3):46-49.

[39] 韩云龙,纪杰,杨小白,等. 烧结烟气活性炭脱硝机制[J/OL]. 过程工程学报:1-11[2021-01-30].https://kns. cnki. net/kcms/detail/11. 4541.TQ. 20200727. 1721. 008. html.

HAN Yunlong,JI Jie,YANG Xiaobai,et al. Denitration mechanism of sintering flue gas on activated carbon[J/OL]. The Chinese Journal of Process Engineering:1-11[2021-01-30].https://kns.cnki. net/kcms/detail/11. 4541.TQ. 20200727. 1721. 008.html.

[40] 张守玉,朱廷钰,杨之媛,等. 煤制活性焦用于脱除烟道气中的SO2[J].燃烧科学与技术,2002,8(1):38-43.

ZHANG Shouyu,ZHU Tingyu,YANG Zhiyuan,et al. Application of active coke derived from coal for SO2-removal from flue gas[J]. Journal of Combustion Science and Technology,2002,8(1):38-43.

[41] 范晓慧,姚佳文,甘敏,等.活性炭净化烧结烟气过程的性能演变规律[J].矿冶工程,2019,39(6):70-74.

FAN Xiaohui,YAO Jiawen,GAN Min,et al. Performance evolution of activated carbon in the process of purification of sintering flue gas[J]. Mining and Metallurgical Engineering,2019,39(6):70-74.

[42] 张鹏宇. 催化活性炭脱硫脱硝除汞的试验研究[D]. 武汉:华中科技大学,2004.

[43] LI Yuran,GUO Yangyang,ZHU Tingyu,et al.Adsorption and desorption of SO2,NO and chlorobenzene on activated carbon[J]. Journal of Environmental Sciences,2016,43(5):128-135.

[44] FAN Xiaohui,YAO Jiawen,GAN Min,et al. Influences of fine-

grained NaCl particles on performance and denitration efficiency of activated carbon during sintering flue gas purification process[J]. Environmental Science and Pollution Research,2019,26(29):29660-29668.

[45] 谢新苹,蒋剑春,孙康,等. 脱硫脱硝用活性炭研究进展[J]. 生物质化学工程,2012,46(1):45-50.

XIE Xinping,JIANG Jianchun,SUN Kang,et al. Research advances in activated carbon for desulfurization and denitration[J]. Biomass Chemical Engineering,2012,46(1):45-50.

[46] 张奇,万利远,刘新,等. 新形势下烧结烟气净化技术的发展[J]. 矿业工程,2019,17(1):30-33.

ZHANG Qi,WAN Liyuan,LIU Xin,et al. The development of sintering flue gas purification in new situation[J]. Mining Engineering,2019,17(1):30-33.

[47] ZHAO Guibing,JANARDHAN GARIKIPATI S V B,HU Xudong,et al. Effect of oxygen on nonthermal plasma reactions of nitrogen oxides in nitrogen[J]. Aiche Journal,2005,51(6):1800-1812.

[48] WANG Haiqiang,ZUANG Zhuokai,SUN Chenglang,et al. Numerical evaluation of the effectiveness of NO2 and N2O5 generation duringthe NO ozonation process[J]. Journal of Environmental Sciences,2016,41(3):51-58.

[49] 吴黎男. 臭氧氧化结合湿法吸收针对烧结烟气脱硝试验及机理研究[D]. 济南:山东大学,2018.

[50] 牛强,罗津晶,郑锦森,等. 臭氧氧化技术同时脱除烟气中NO和SO2的试验研究[J]. 广东化工,2020,47(12):159-161.

NIU Qiang,LUO Jinjing,ZHENG Jinsen,et al. Experimental researchfor simultaneous removal of NO and SO2 in flue gas[J]. Guangdong Chemical Industry,2020,47(12):159-161.

[51] 侯长江,田京雷,王倩. 臭氧氧化脱硝技术在烧结烟气中的应用[J]. 河北冶金,2019(3):67-70.

HOU Changjiang,TIAN Jinglei,WANG Qian. Application of ozone oxidation denitrification in sintering flue gas[J]. Hebei Metallurgy,2019(3):67-70.

[52] 杨忠凯,武宁,何如意,等. 燃煤烟气同时脱硫脱硝技术研究进展[J]. 应用化工,2020,49(5):1219-1225.

YANG Zhongkai,WU Ning,HE Ruyi,et al. Research progress on simultaneous desulfurization and Denitrification technology forcoal-fired flue gas[J]. Applied Chemical Industry,2020,49(5):1219-1225.

[53] 邵亚男. 赤泥基SCO催化剂催化氧化NO的研究[D]. 北京:北京化工大学,2018.

[54] 王禹苏. 绿色表面活性剂改性堇青石催化剂的制备及其在SCO脱硝中的机理研究[D]. 西安:西安科技大学,2019.

[55] WANG Zhihua,ZHOU Junhu,ZHU Yanqun,et al. Simultaneous removal of NOx,SO2 and Hg in nitrogen flow in a narrow reactor by ozone injection:Experimental results[J]. Fuel Processing Technology,2007,88(8):817-823.

[56] LIN Fawei,WANG Zhihua,MA Qiang,et al. N2O5 formation mechanism during the ozone-based low-temperature oxidation de NOx process[J]. Energy Fuels,2016,30(6):5101-5107.

[57] 王智化,周俊虎,魏林生,等. 用臭氧氧化技术同时脱除锅炉烟气中NOx及SO2的试验研究[J]. 中国电机工程学报,2007,27(11):1-5.

WANG Zhihua,ZHOU Junhu,WEI Linsheng,et al. Experimental researchfor the simultaneous removal of NOx and SO2in flue gas by O3[J]. Proceedings of the CSEE,2007,27(11):1-5.

[58] 胡宏兴,林崇军,任永珍,等. 基于SDA的臭氧脱硝工艺在垃圾焚烧炉的应用研究[J]. 环境科学与管理,2020,45(4):111-115.

HU Hongxing,LIN Chongjun,REN Yongzhen,et al. Application of ozone denitration process based on SDA in MSW incinerator[J]. Environmental Science and Management,2020,45(4):111-115.

[59] 曾克思. 等离子脱硫脱硝反应器结构优化及反应动力学研究[D]. 南京:南京航空航天大学,2007.

[60] 李启龙,谭新建,李金英,等. 大型工业电子束脱硫脱硝装置辐射等效剂量场模拟与系统参数优化[J]. 原子能科学技术,2013,47(9):1629-1632.

LI Qilong,TAN Xinjian,LI Jinying,et al. Simulation study on equivalent dose field of electron beam irradiation flue gas desulfurization and denitrification model and its parameters optimization[J]. Atomic Energy Science and Technology,2013,47(9):1629-1632.

[61] JONI M Barnes,WILLIAM A Apel,KAREN B Barrett. Removal of nitrogen oxides from gas streams using biofiltration[J]. Journal of Hazardous Materials,1995,41(2/3):315-326.

[62] YANG Wanfa,HSING Haojan,YANG Yuchiung,et al. The effects of selected parameters on the nitric oxide removal by biofilter[J]. Journal of Hazardous Materials,2007,148(3):653-659.