350 MW循环流化床锅炉屏式受热面汽温偏差研究

ZHANG Peng,HE Jianping,WANG Hu,et al.Study onsteam temperature deviation of platen heating surface in a 350 MW circulating fluidized bed boiler[J].Clean Coal Technology,2020,26(3):126-131.

Study on steam temperature deviation of platen heating surfac n a 350 MW circulating fluidized bed boiler

0 引 言

循环流化床(CFB)燃烧技术具有煤种适应性广、低成本炉内污染物控制等特点,是低热值煤大规模清洁高效利用技术[1]。近年来,CFB锅炉技术达到超临界蒸汽参数,即将跨入超超临界时代[2-4]。为有效简化受热面布置及系统配置,充分利用炉内空间、保证锅炉变负荷时的汽温特性,超(超)临界CFB锅炉炉内布置大量的屏式高温过热器和屏式高温再热器[5-7]。随着CFB锅炉容量增加到350 MW等级及以上,蒸汽参数提高到超(超)临界,炉膛截面尺寸显著增加,导致炉内燃烧均匀性控制较为困难,加之炉内屏式受热面高度和宽度分别达到30和3.5 m以上,极易造成屏式受热面同屏管间热负荷分配不均和汽温偏差。当蒸汽参数进一步提高到高效超超临界参数,高温受热面材料已经达到现有最高水平,其汽温偏差控制在17 ℃以内。大型CFB锅炉炉内屏式高温受热面普遍存在同屏管间汽温偏差问题,极易引起屏式受热面管屏超温与扭曲变形,严重时造成爆管泄漏[8-9]。

现有的CFB锅炉屏式受热面汽温偏差研究多集中在屏式受热面结构设计优化与传热模型研究[10-14]。程竹静等[11]针对一台300 MW CFB锅炉建立了屏式受热面串联型式分屏管屏的传热模型,预测了4根典型管中汽温和壁温的沿程分布特性,研究发现炉内屏式受热面热负荷均匀,低负荷工况更易出现管屏超温现象。吴海波等[12]针对一台300 MW CFB锅炉建立了烟气侧传热模型,预测了屏式受热面的传热性能及其影响因素,研究发现烟速、炉温及壁温黑度对管屏传热特性影响较大。李燕等[13]针对不同管径的3种CFB锅炉屏式受热面的壁温特性进行模型预测,研究发现质量流率是保证屏式受热面安全运行的主控因素,考虑到低负荷工况下管屏的可靠运行,管屏内工质质量流率不宜低于750 kg/(m2·s)。Ma等[14]针对一台600 MW CFB锅炉3种不同管组型式的屏式过热器热偏差特性进行了模型预测,研究发现合理配置管组型式,通过进出集箱效应可消除同屏管子长度不同带来的同屏管间流量偏差,且吸热偏差决定了屏式过热器最终的热偏差状况,可充分发挥集箱效应对同屏管间流量分配的影响,更好地匹配吸热偏差,从而有效控制管屏热偏差。相比于300 MW亚临界CFB锅炉,350 MW容量等级以上的超(超)临界CFB锅炉屏式受热面布置型式基本相同,但管内工质温度更高,管屏更宽更长,因此各锅炉设计单位也加强了屏式受热面的汽温偏差控制,主要措施包括工质侧的流量偏差控制、炉内燃烧均匀性设计及烟气侧管屏受热面积优化等。对于不同容量等级的CFB锅炉屏式受热面汽温偏差控制措施基本相似,尤其是管屏受热面积优化,可采用同屏管间敷设不同高度的耐磨耐火材料来优化管屏受热面积,但由于耐磨耐火材料敷设高度无法精确设计,具体工程可移植性较差。目前鲜有针对超临界CFB锅炉敷设不同管屏高度耐磨耐火材料的屏式受热面汽温偏差的实炉试验及汽温偏差控制方案的研究。

基于此,为定量获得超临界CFB锅炉屏式高温受热面同屏管间的壁温分布,较为精确地分析耐磨耐火材料敷设高度对屏式高温受热面管屏壁温及其壁温偏差的影响规律,本文在一台350 MW超临界CFB锅炉上开展了屏式受热面管屏出口壁温分布的实炉测量,在此基础上实施相关设备改造,可有效控制屏式受热面同屏管间汽温偏差。

1 试 验

1.1 试验对象

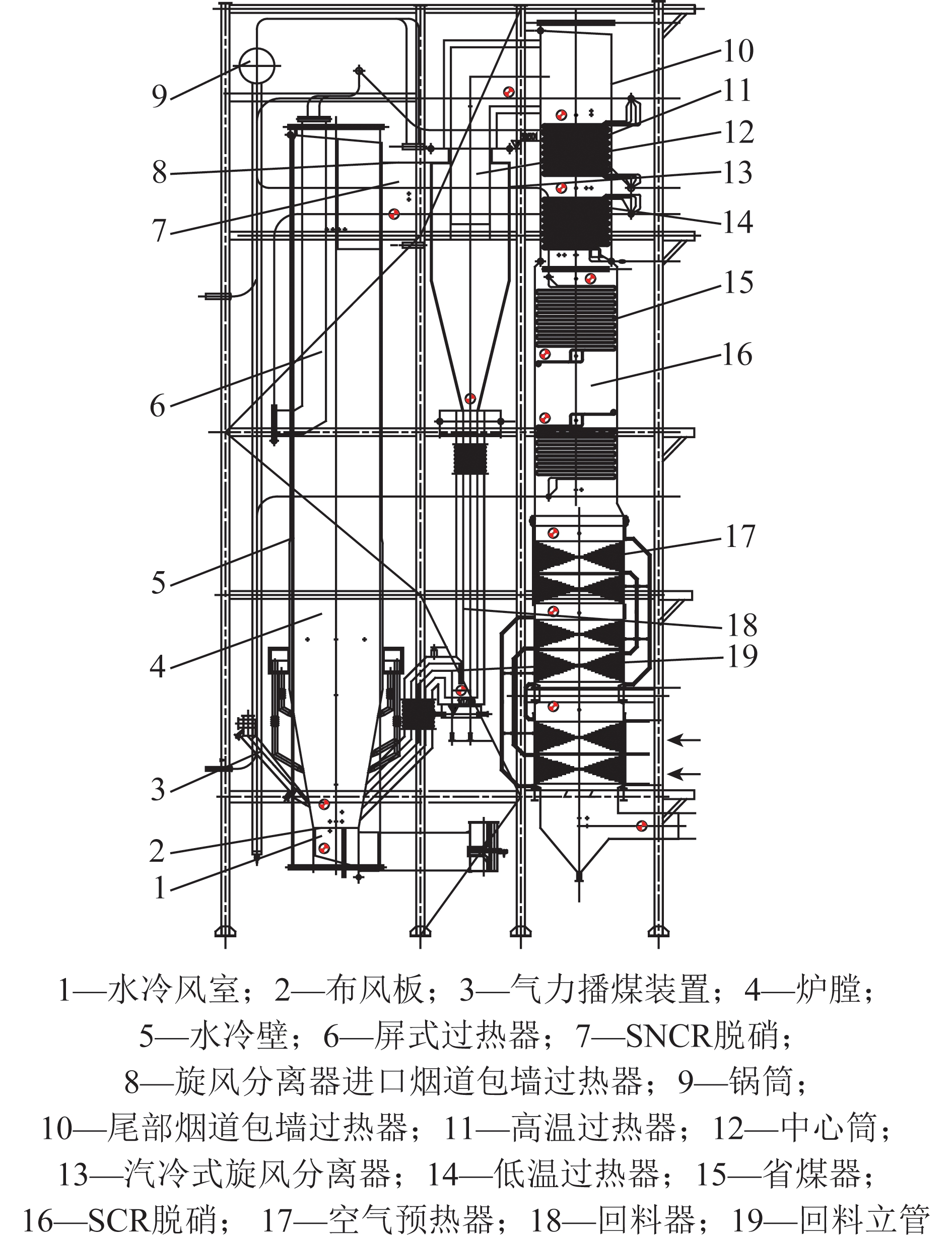

试验在一台350 MW超临界CFB锅炉上进行。该锅炉采用单炉膛单布风板、3台汽冷分离器M型布置、无外置床。炉膛尺寸(宽×深×高)为31 m×9.8 m×50 m,炉内沿宽度方向布置6片二级中温过热器、6片屏式高温过热器和6片屏式高温再热器。尾部采用双烟道,前烟道布置低温再热器,后烟道布置一级中温过热器和低温过热器。过热汽温主要采用减温水调节,再热汽温主要采用尾部双烟道挡板调节。屏式受热面管屏情况见表1。

表1 屏式高温受热面管屏基本情况

Table 1 Tube panels basic parameters of plate igh temperature heating surface

项目材质规格/mm管子数量测点数量测点位置高温过热器SA-213TP347Hϕ63.5×104361/2/14/28/42/43高温再热器SA-213TP347Hϕ76×65161/2/18/34/50/51

1.2 试验方法与过程

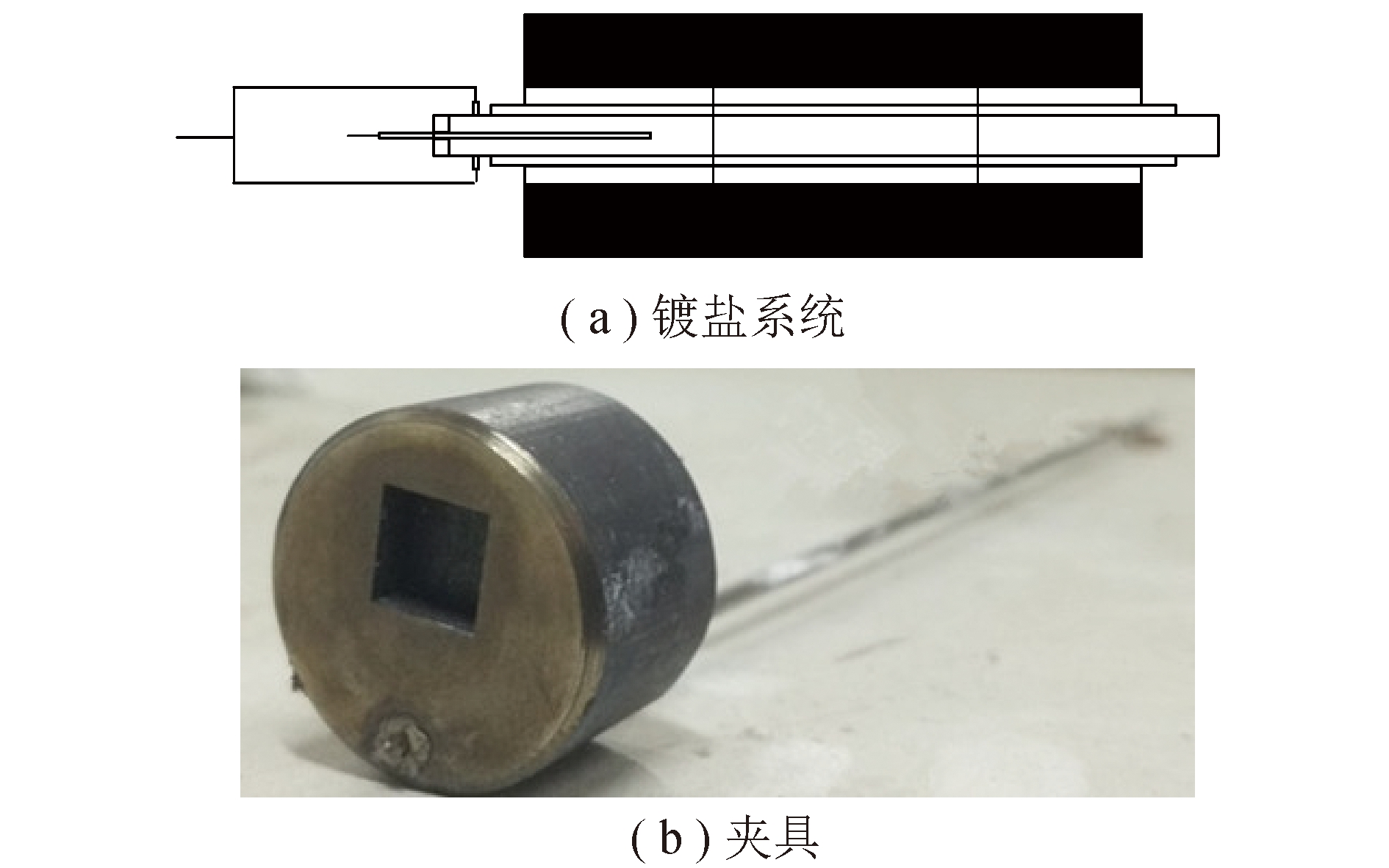

由于现场屏式高温过热器和屏式高温再热器管屏出口各布置6个壁温测点,无法准确获取屏式受热面同屏管间壁温的变化趋势。为此在位于炉膛中心区域的一片屏式高温过热器和一片屏式高温再热器管屏出口穿出顶棚位置处分别加装全屏试验测点,其中屏式高温过热器布置了43个壁温测点,屏式高温再热器布置了51个壁温测点,壁温测点均采用工业级K分度铠装热电偶(外径为6 mm,测量范围为-40~1 150 ℃,测量精度为±0.4%)通过与测量表面紧密贴合的集热块三面固定焊接在屏式受热面管屏出口。每根管从穿顶处至壁温测点上沿200 mm位置处均覆盖厚度100 mm的保温材料。王孟浩等[15]研究表明,屏式受热面同屏管间的壁温测点及其对应的管内汽温之间的温差是系统偏差,且温差极小,一般不超过3 ℃,因此壁温分布实际代表了该点蒸汽温度的变化趋势。

试验过程中,加装的壁温测点均采用计算机数据采集模块实时采集。屏式高温过热器和屏式高温再热器进出口汽侧热力参数,炉膛烟温及锅炉主要运行参数均通过电站集控室DCS系统直接读取。

测试工况均为(348±2)MW(99% BMCR),分为3个阶段,分别为优化前工况、第1次优化工况以及第2次优化工况。屏式高温受热面实施改造前后的结构示意如图1所示。

图1 屏式高温受热面实施改造前后结构示意

Fig.1 Structure schematic diagram of platen high temperature heating surface before and after reconstruction

由图1(a)可知,近壁侧(屏左侧)最外侧连续3根管、向火侧(屏右侧)最外侧连续8根管敷设导热型耐磨耐火材料,其中屏式高温过热器近壁侧、向火侧最外侧各3根管耐磨耐火材料高度(耐磨耐火材料上沿距离底部浇注料上沿)为27.5 m,向火侧其余5根管耐磨耐火材料高度为1.5 m;屏式高温再热器近壁侧、向火侧最外侧各3根管耐磨耐火材料高度为19.8 m,向火侧其余5根管耐磨耐火材料高度为1.5 m。由图1(b)可知,第1次优化分屏时取消屏式受热面中间3根管子,并对耐磨耐火材料高度优化,屏式高温过热器近壁侧、向火侧最外侧各3根管耐磨耐火材料高度为16.5 m,中间取消管子处最外侧各1根管耐磨耐火材料高度为5.8 m;屏式高温再热器近壁侧、向火侧最外侧各3根管耐磨耐火材料高度为8.7 m,中间取消管子处最外侧各1根管耐磨耐火材料高度为6 m。由图1(c)可知,第2次进一步优化了耐磨耐火材料高度,屏式高温过热器近壁侧最外侧各3根管耐磨耐火材料高度为1.5 m,向火侧最外侧各3根管耐磨耐火材料高度为7 m;屏式高温再热器近壁侧最外侧各3根管耐磨耐火材料高度为1.5 m,向火侧最外侧各3根管耐磨耐火材料高度为6 m。

1.3 汽温偏差模型

屏式高温受热面由并联于进、出口联箱的多根管子组成。并联管组中各根管子由于吸热量、结构等不同,管内工质的温升也不同。为此,定义并联管组中偏差管内工质温升与管组平均温升的比值为热偏差系数ρr,并联管组中偏差管出口温度与管组出口平均温度的差值为汽温偏差Δt。

(1)

式中,δtr为偏差管出口温度与进口温度的差值,℃;δt0为管组进、出口平均温升,℃。

Δtr=tr-tc

(2)

式中,tr为偏差管出口温度,℃;tc为管组出口平均温度,℃。

联列式(1)和(2)得

Δtr=δt0(ρr-1)

(3)

由式(3)可知,并联管组出口汽温偏差与管组平均温升与热偏差系数成正比。

为分析屏式受热面出口同屏管间汽温的均匀性,引入标准差σ(℃)来衡量出口汽温分布的均匀程度,其反映了组内个体间的离散程度。标准差越大,说明汽温分布不均匀性越大,反之越均匀。

(4)

2 结果与分析

2.1 实炉测量参数

试验煤质元素分析与工业分析见表2。锅炉主要运行参数见表3。屏式受热面工质侧与烟气侧运行参数见表4。

表2 煤质元素分析与工业分析

Table 2 Ultimate and proximate analyses of coal

项目工业分析/%MarAarFCarVar元素分析/%CarHarOarNarSt,arQnet,ar/(MJ·kg-1)优化前7.2044.4526.6721.6835.332.908.730.760.6413.11第1次优化7.4542.6727.3022.5836.522.998.520.781.0713.74第2次优化12.5137.9626.6522.8836.252.998.700.770.8412.39

表3 锅炉主要运行参数

Table 3 Main operation parameters of the boiler

项目优化前第1次优化第2次优化主蒸汽流量/(t·h-1)1 0341 0461 076主蒸汽压力/MPa23.6523.1122.20主蒸汽温度/℃567565567再热蒸汽压力/MPa3.763.543.80再热蒸汽温度/℃562565565给煤量/(t·h-1)256250278炉膛总压降/kPa9.38.48.9上部差压/kPa1.121.151.20总风量/(Nm3·h-1)773 480791 950839 370运行氧量/%2.732.982.87给水量/(t·h-1)1 0891 1311 121

表4 屏式受热面工质侧与烟气侧运行参数

Table 4 Operation parameters of platen heating surfac t working medium side and flue gas side

项目优化前第1次优化第2次优化屏过入口烟温/℃803790768屏过出口烟温/℃749745734屏再入口烟温/℃803795786屏再出口烟温/℃749745734高过入口汽温/℃512513512高过出口汽温/℃567565567高再入口汽温/℃460460460高再出口汽温/℃562565565

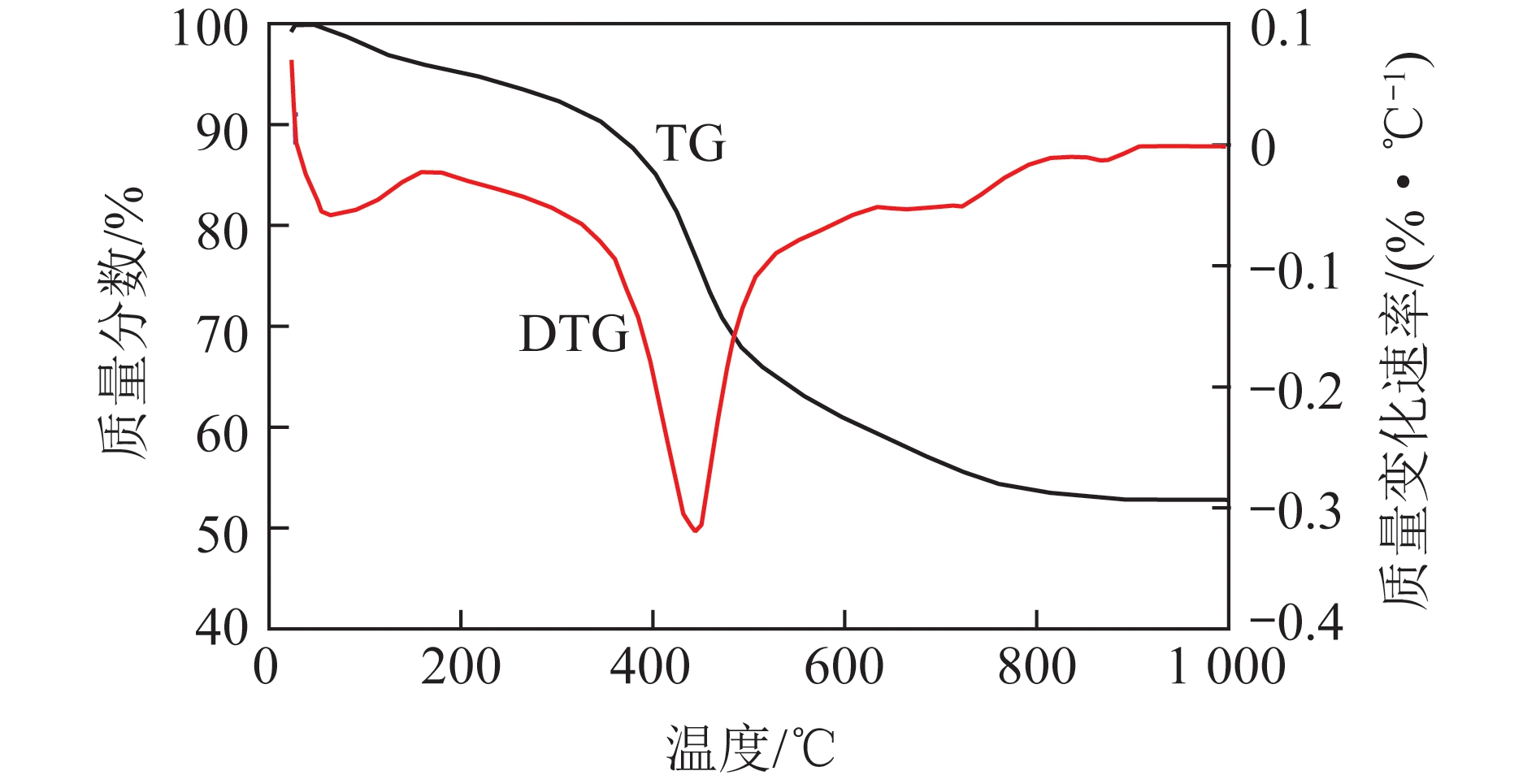

由表2可知,因实炉测量分阶段进行,煤质有所波动,第2次优化后低位热值最大波动约9%。由表3、4可知,优化前后锅炉及屏式高温受热面的主要运行参数稳定良好,炉膛上部差压最大波动为6%,屏式高温受热面进出口烟温变化和工质侧温升非常接近,由此可见,试验期间煤质波动对锅炉燃烧工况稳定性及屏式高温受热面传热特性的影响较小。

2.2 屏式高温受热面汽温分布

2.2.1 优化前管屏出口汽温分布

优化前屏式高温受热面管屏汽温分布如图2所示。可知满负荷工况下,屏式高温过热器和屏式高温再热器同屏管间汽温存在较大偏差,其中屏式高温过热器壁温最大值为571 ℃,汽温偏差最大值为64 ℃;屏式高温再热器壁温最大值为577 ℃,汽温偏差最大值约为100 ℃。分析认为,CFB锅炉采用独特的L型屏式受热面结构、耐磨耐火材料防磨技术以及节流管圈阻力优化,尽管克服了屏式受热面结构偏差和管屏最外侧管磨损、易超温等问题,但当锅炉实际运行工况偏离设计工况时,炉内温度场发生相应变化,且耐磨耐火材料敷设面积设计裕量过大,从而导致同屏管间存在较大汽温偏差。

图2 优化前屏式高温受热面管屏汽温分布

Fig.2 Steam temperature distribution of platenhigh temperature heating surface before optimization

2.2.2 优化后管屏出口汽温分布

优化后屏式高温过热器管屏汽温分布如图3所示。可知满负荷工况下,第1次优化后,屏式高温过热器壁温最大值为578 ℃,汽温偏差最大值为45 ℃,壁温超过570 ℃为向火侧最外侧管向内的第4~19根管,而壁温最大值位于第5根管;第2次优化后,屏式高温过热器全屏壁温最大值为580 ℃,汽温偏差最大值为24 ℃(近壁侧分屏汽温偏差最大值为16 ℃),壁温超过570 ℃为向火侧最外侧管向内的第3~24根管,而壁温最大值位于第4根管。由此可见,屏式高温过热器优化前的壁温监测点有一定代表性,但仍无法监测壁温最大值。另外,在锅炉主要运行参数接近的条件下,第2次优化是在第1次优化基础上进行的耐磨耐火材料敷设高度的优化,优化后近壁侧的各3根管汽温平均提高14 ℃,相当于0.9 ℃/m,而向火侧各3根管汽温平均提高18.5 ℃,相当于1.8 ℃/m。

图3 优化后屏式高温过热器汽温分布

Fig.3 Steam temperature distribution of platen high temperature superheater after optimization

优化后屏式高温再热器管屏汽温分布如图4所示。可知满负荷工况下,第1次优化后,屏式高温再热器壁温最大值为594 ℃,汽温偏差最大值为67 ℃,壁温超过590 ℃为向火侧最外侧管向内的第9~15根管,而壁温最大值位于第9、11根管;第2次优化后,屏式高温再热器全屏壁温最大值为603 ℃,汽温偏差最大值为50 ℃(近壁侧分屏汽温偏差最大值为21 ℃),壁温超过590 ℃为向火侧最外侧管向内的第4~17根管,而壁温最大值位于第9根管。由此可见,屏式高温再热器优化前的壁温监测点代表性较低,应进一步优化至自水冷壁向向火侧方向的第37~43根管。另外,在锅炉主要运行参数接近的条件下,第2次优化是在第1次优化基础上进行的耐磨耐火材料敷设高度的优化,优化后近壁侧的各3根管汽温平均提高27.5 ℃,相当于3.8 ℃/m,而向火侧各3根管汽温平均提高15.6 ℃,相当于9.2 ℃/m。

图4 屏式高温再热器优化后汽温分布

Fig.4 Steam temperature distribution of platen high temperature reheater after optimization

2.3 屏式高温受热面汽温偏差

屏式高温过热器和屏式高温再热器出口汽温均匀性情况见表5、6。可知优化后屏式高温过热器出口汽温偏差标准差由优化前的25.2 ℃减小到6.2 ℃,屏式高温再热器出口汽温偏差标准差由优化前的53.2 ℃减小到14.5 ℃。由此可见,优化措施对于减小屏式高温受热面汽温偏差有一定的效果,且优化后屏式高温过热器汽温偏差均匀性较好,这也可从第2次优化后屏式高温受热面汽温分布及汽温偏差情况(图5)得到验证。

表5 屏式高温过热器出口汽温均匀性情况

Table 5 Steam temperature uniformity at the outle f platen high temperature superheater

项目优化前第1次优化第2次优化近壁侧出口平均汽温/℃543.3560.6563.7向火侧出口平均汽温/℃531.0570.2572.7管屏出口测点平均汽温/℃537.2565.4568.2近壁侧出口汽温标准差/℃19.69.64.4向火侧出口汽温标准差/℃28.510.94.0管屏出口汽温标准差/℃25.211.36.2

表6 屏式高温再热器出口汽温均匀性情况

Table 6 Steam temperature uniformity at the outle f platen high temperature reheater

项目优化前第1次优化第2次优化近壁侧出口平均汽温/℃527.3560.0566.7向火侧出口平均汽温/℃486.3577.7588.9管屏出口测点平均汽温/℃506.8568.9577.6近壁侧出口汽温标准差/℃35.211.43.9向火侧出口汽温标准差/℃59.917.912.6管屏出口汽温标准差/℃53.217.414.5

图5 第2次优化后屏式高温受热面汽温偏差情况

Fig.5 Steam temperature deviation of the platen high temperature heating surface after the second optimization

3 结 论

1)大型CFB锅炉炉内屏式高温受热面普遍存在同屏管间汽温偏差,一台350 MW超临界CFB锅炉实炉测量结果表明,屏式高温受热面同屏管间汽温偏差可达60 ℃以上,且屏式高温再热器汽温偏差最大值高于屏式高温过热器。

2)实炉试验测量结果表明,现有的屏式高温受热面壁温监测点布置位置无法精确获得同屏管间的壁温最高值,尤其是屏式高温再热器壁温监测点代表性较低,建议对现有的壁温监测点进行优化设计。在向火侧管屏上布置更多的壁温监测点,且壁温监测点布置位置应在向火侧最外侧管子向内第4~17根管内优化选择。

3)屏式高温受热面通过分屏设计、耐磨耐火材料敷设高度优化等措施,屏式高温过热器和屏式高温再热器管屏出口汽温偏差标准差分别下降至6.2和14.5 ℃,可有效控制屏式高温受热面管屏汽温偏差及分布均匀性。

[1] 岳光溪,吕俊复,徐鹏,等. 循环流化床燃烧发展现状及前景分析[J]. 中国电力,2016,49(1):1-13.

YUE Guangxi,LYU Junfu,XU Peng,et al. The up-to-date development and future of circulating fluidized bed combustion technology[J]. Electric Power,2016,49(1):1-13.

[2] 蔡润夏,吕俊复,凌文,等. 超(超)临界循环流化床锅炉技术的发展[J]. 中国电力,2016,49(12):1-7.

CAI Runxia,LYU Junfu,LING Wen,et al. Progress of supercritical and ultra-supercritical circulating fluidized bed boiler technology[J].Electric Power,2016,49(12):1-7.

[3] 凌文,吕俊复,周托,等. 660 MW超超临界循环流化床锅炉研究开发进展[J]. 中国电机工程学报,2019,39(9):2515-2524.

LING Wen,LYU Junfu,ZHOU Tuo,et al. Research and development progress of the 660 MW ultra-supercritical circulating fluidized bed boiler[J]. Proceedings of the CSEE,2019,39(9):2515-2524.

[4] 宋畅,吕俊复,杨海瑞,等. 超临界及超超临界循环流化床锅炉技术研究与应用[J]. 中国电机工程学报,2018,38(2):338-347,663.

SONG Chang,LYU Junfu,YANG Hairui,et al. Research and application of supercritical and ultra-supercritical circulating fluidized bed boiler technology[J]. Proceedings of the CSEE,2018,38(2):338-347,663.

[5] 孙献斌,黄中. 大型循环流化床锅炉技术与工程应用[M]. 2版. 北京:中国电力出版社,2013:116-120.

SUN Xianbin,HUANG Zhong. Technology and engineering application of large-scale circulating fluidized bed boiler[M]. Version 2. Beijing:China Electric Power Press,2013:116-120.

[6] 黄中. 循环流化床锅炉优化改造技术[M]. 北京:中国电力出版社,2019:78-95.

HUANG Zhong. Optimization technologies of circulating fluidized bed boiler[M]. Beijing:China Electric Power Press,2019:78-95.

[7] 胡昌华,卢啸风. 超临界循环流化床锅炉设备与运行[M]. 北京:中国电力出版社,2009:253-270.

HU Changhua,LU Xiaofeng. Equipment and operation of supercritical circulating fluidized bed boiler[M]. Beijing:China Electric Power Press,2009:253-270.

[8] ZHANG R Q,YANG H R,HU N,et al. Experimental investigation and model validation of the heat flux profile in a 300 MW CFB boiler[J]. Power Technology,2013,246:31-40.

[9] WANG Hu,HU Changhua,HE Jianpin,et al. Research on heat absorption characteristics of high temperature heating surfaces of supercritical CFB boilers[C]//Third International Conference on Energy Engineering and Environmental Protection. IOP Conference Series:Earth and Environmental Science,2019:1-6.

[10] 樊保国,祁海鹰,陈昌和,等. 大型锅炉屏式过热器热力计算方法分析[J]. 锅炉技术,2000,31(12):1-3.

FAN Baoguo,QI Haiying,CHEN Changhe,et al. Thermal calculation analysis of platen superheater in large capacity boiler[J]. Boiler Technology,2000,31(12):1-3.

[11] 程竹静,管坚. 300 MW循环流化床锅炉屏式过热器传热特性及壁温研究[J]. 节能技术,2013(31):413-416.

CHENG Zhujing,GUAN Jian. Study on the heat transfer characteristic and wall temperature of platen superheater in a 300 MW CFB boiler[J]. Energy Conservation Technology,2013(31):413-416.

[12] 吴海波,张缦,孙运凯,等. 300 MW 循环流化床锅炉屏式受热面传热系数计算及其变化规律[J]. 动力工程学报,2012,32(8):586-590.

WU Haibo,ZHANG Man,SUN Yunkai,et al. Calculation and variation of heat transfer coefficient of platen heating surfaces in a 300 MW CFB boiler[J]. Journal of Chinese Society of Power Engineering,2012,32(8):586-590.

[13] 李燕,李文凯,吴玉新,等. 循环流化床锅炉翼形墙受热面壁温特性分析[J]. 热能动力工程,2009,24(3):362-366.

LI Yan,LI Wenkai,WU Yuxin,et al. Analysis of the heating-surface wall temperature characteristics of a CFB boiler wing wall[J]. Journal of Engineering for Thermal Energy and Power,2009,24(3):362-366.

[14] MA Youfu,JIN Xin,LYU Junfu. Analysis of thermal deviations in L-shape platen superheaters of a supercritical 600 MW circulating fluidized bed boiler[J]. Applied Thermal Engineering,2020,166:1-9.

[15] 王孟浩,王衡,郑民牛. 过热器再热器炉外壁温测点结构和报警温度设定值的探讨[J]. 热力发电,2006,35(7):29-32.

WANG Menghao,WANG Heng,ZHENG Minniu. An approach to temperature measuring point structure on outer furnace wall of superheater and reheater as well as alarm temperature setting thereof[J]. Thermal Power Generation,2006,35(7):29-32.