炼油厂制氢技术路线选择

摘 要:为确定适合我国炼油厂的制氢工艺路线,以低成本获得高品质氢气,对比分析了可供炼油厂采用的各种制氢技术,包括轻烃蒸汽转化、重质油气化、煤/石油焦气化和焦炉气制氢等的工艺流程、投资、消耗等,并对各种技术进行综合技术经济评价及成本分析。结果表明,煤/石油焦制氢的总成本最低为0.74元/m3,重质油制氢成本最高为1.42元/m3,天然气制氢在当前低迷的市场行情下成本仍高于煤制氢,为0.87元/m3。煤/石油焦制氢不仅具备成本优势,而且可以优化炼油厂的物料平衡,是我国炼油厂补充氢源的主要发展方向。

关键词:制氢;蒸汽转化;煤气化;氢气成本

0 引 言

氢气是现代化炼油厂不可缺少的原料,广泛应用于产品的碳氢调节,脱除硫、氮以及金属杂质。炼油厂的加氢裂化、汽柴油加氢、润滑油加氢、蜡油加氢、渣油加氢、航煤加氢等油品生产、精制装置均有氢气消耗。典型大型炼油厂的油品生产成本分析表明,氢气成本仅次于原油成本居于第二位。因此,随着炼油厂对氢气需求量的不断增长,以低成本获得高品质氢气,已成为炼油厂的迫切需求。传统的制氢方法主要有水电解法、甲醇制氢法、轻烃蒸汽转化法、重质油部分氧化法和煤部分氧化法等[1-2]。刘一鸣[3]对天然气蒸汽转化、甲醇蒸汽转化和水电解法3种制氢工艺进行了对比分析,说明水电解制氢适用于高精要求(氢纯度99.9999%)、小规模装置;甲醇制氢适用于中高要求、中小规模装置;天然气制氢适用于中高要求、大规模装置。实际应用中,水电解法由于成本高、竞争力差且无法实现大规模生产,已较少采用;甲醇制氢法更适用于小规模用氢的精细化工及冶金等领域,大规模生产成本上不具优势。目前,广泛应用的制氢工艺主要为煤及天然气2种制氢路线。尹忠辉[4]、李庆勋等[5]对煤及天然气2种制氢路线进行研究,得出了煤制氢更具有竞争力的结论。除上述2种技术外,石脑油和干气制氢以及重质油制氢也广泛应用,在特定条件下也会采用焦炉气制氢[6-7]。之前很多研究工作都是基于高油价和高原材料价格得出了煤制氢成本最低的结论,该结论是否同样适用于当前的低油价和低原材料价格的市场行情,有待进一步研究。笔者通过对目前炼油厂采用的各种制氢技术路线进行综合对比,并在当前的市场行情下对制氢成本进行分析研究,以期提出适合我国炼油厂的制氢工艺路线,以低成本获得高品质氢气。

1 炼油厂制氢的必要性

炼油厂对氢气需求的日益增长主要体现在以下2方面。第一,从全球范围看,原油重质化、劣质化趋势明显。炼油企业通过提高劣质原油的加工比例来提升经济效益。我国进口原油中的高硫原油份额逐年增长,国内部分炼油厂高硫高酸原油加工比例已超过95%。对大型炼油厂来说,在重质、劣质原油的加工技术方面,加氢裂化和加氢处理工艺路线有利于将原料“吃干榨尽”,效益优于焦化路线,将是今后的主要发展方向。第二,基于环境保护需求,我国正大力推进清洁油品升级,深度加氢脱硫是重要手段。2016年2月25日,国家发展和改革委员会等11个中央部委联合发布了《进一步推进成品油质量升级及加强市场管理》的通知,为了解决“低油品退市难”的问题,重申2016年1月1日起东部地区11省市全面供应国V标准车用汽、柴油,2017年1月1日起全国全面供应国V标准车用汽、柴油。

加氢改质和加氢精制2种工艺路线将成为炼油厂应对原油劣质化、实现油品质量升级和清洁燃料生产的主要措施,加氢能力及加氢深度的双重要求使得炼油厂对氢气资源的需求进一步扩大。典型炼油厂的氢平衡数据见表1。

2 炼油厂氢气的来源

炼油厂氢气来源途经主要有2个。①炼油装置自身副产的氢气。主要包括重整装置产氢和富氢气体分离氢。连续重整装置的产氢可以接近重整加工原料油量的4%,是炼油厂氢气的重要来源;而炼油厂富氢气体来源广、成分杂,一般采用变压吸附(PSA)或膜分离进行提纯,作为炼油厂氢气的有效补充。对大型炼油厂来说,炼油厂自产氢的供给量远不能满足全厂氢气的需求。②通过制氢装置产氢。来源包括轻烃蒸汽转化、重质燃料非催化部分氧化等技术路线。部分炼油厂制氢装置氢气来源见表2。

表1 典型炼油厂的氢平衡数据

Table 1 Hydrogen balance of typical refinery plant 万t/a

表2 部分炼油厂制氢装置氢气来源

Table 2 Hydrogen source of some refinery plants

注:立方米均为气体在标准状态下的体积,下同。

炼油厂制氢装置的工艺路线主要有轻烃蒸汽转化,原料包括天然气、炼油厂干气、石脑油等;重质油部分氧化,原料包括减压渣油、脱油沥青等;煤/石油焦部分氧化,原料包括煤、石油焦等;装置若建在综合型工业园区,具备邻近大规模炼钢企业等便利条件,也可考虑采用焦炉气制氢的工艺路线。制氢原料路线的选择主要取决于原料的可获得性和成本,本文对上述制氢工艺进行综合对比分析,以便确定适合我国炼油厂的制氢工艺路线。

3 工艺流程设计方案

3.1 轻烃蒸汽转化路线

3.1.1 天然气制氢

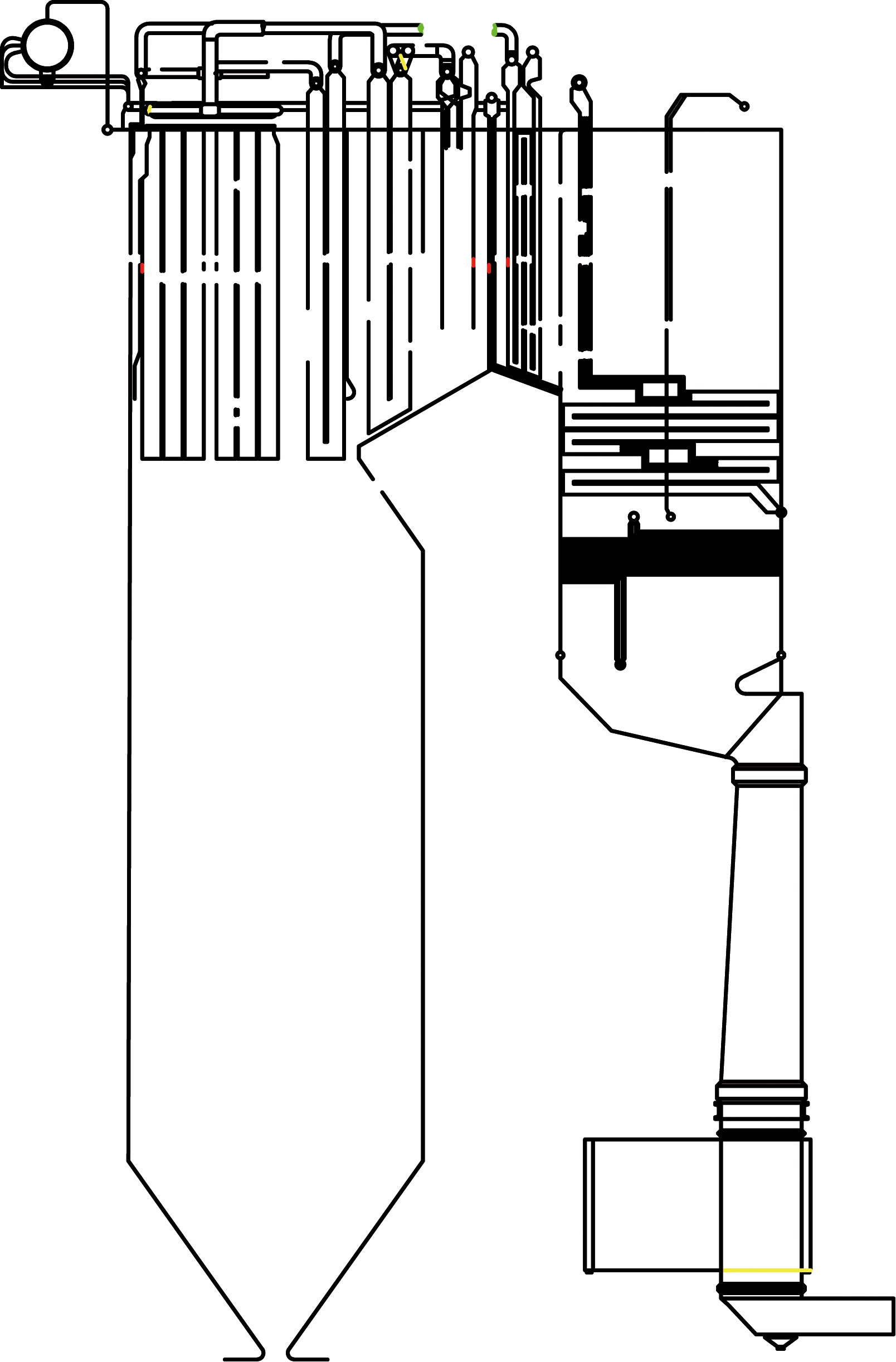

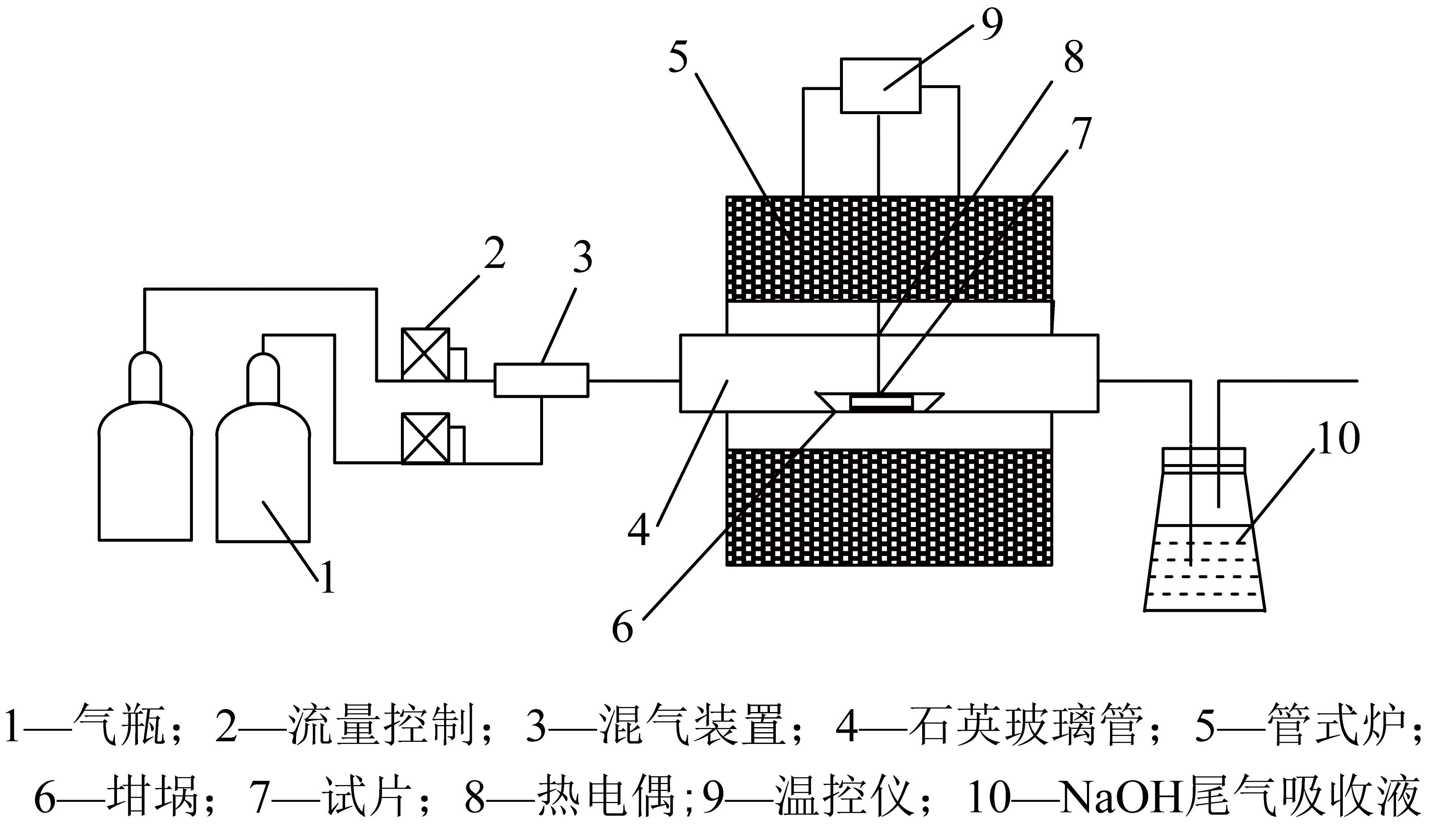

天然气制氢主要工艺装置有天然气压缩加氢脱硫、天然气蒸汽转化、CO变换、PSA氢气提纯[8],工艺流程如图1所示。

图1 天然气制氢流程

Fig.1 Process of natural gas to hydrogen

3.1.2 干气制氢

干气制氢主要工艺装置有干气压缩加氢脱硫、干气蒸汽转化、CO变换、PSA,其工艺流程与天然气制氢极为相似,工艺流程如图2所示。

图2 干气制氢流程

Fig.2 Process of refinery dry gas to hydrogen

3.1.3 石脑油制氢

石脑油制氢主要工艺装置有石脑油脱硫、蒸汽转化、CO变换、PSA,其工艺流程与天然气制氢极为相似,工艺流程如图3所示。

图3 石脑油制氢流程

Fig.3 Process of naphtha to hydrogen

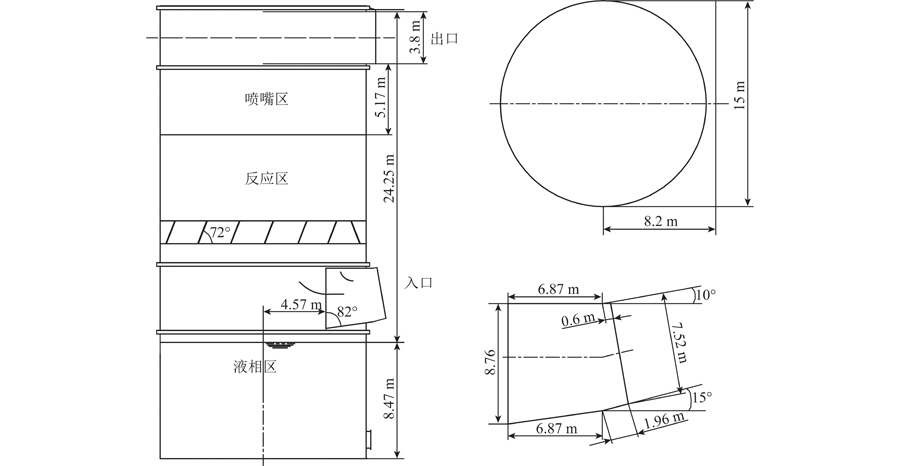

3.2 重质油部分氧化路线

渣油、脱油沥青等重质油气化是有数十年历史的成熟生产工艺,曾广泛应用于化肥生产,现阶段仍有部分炼油厂采取该路线制氢。重质油气化路线与煤气化路线相似,主要工艺装置有空分、油气化、耐硫变换、低温甲醇洗、PSA以及为低温甲醇洗提供冷量的制冷单元[9],工艺流程如图4所示。

图4 重质油制氢流程

Fig.4 Process of heavy oil to hydrogen

3.3 煤/石油焦部分氧化路线

近年来煤气化技术在我国获得了极大发展,已经广泛应用于化肥、甲醇、乙烯、乙二醇、煤制油、煤制天然气等大宗化学产品的生产中。石油焦本身具有热值高、成浆性好等优势,通过添加合适的助熔剂、与煤掺烧等方法,可以克服其灰熔融温度高、气化反应活性低等缺点,用作气化原料完全可行。由于气化装置配套的酸性气体脱除单元对硫排放的控制效果极好,因此通过气化制取合成气成为环境效益最优的石油焦利用途径。

煤气化按照流体力学条件分类可分为固定床、流化床和气流床3种不同技术类型,其中固定床采用块(碎)煤进料,炉内存在温度梯度,气化炉出口温度低,粗合成气CH4含量高,有效气(CO+H2)产率低,有机物含量高且复杂,存在较多环保问题;流化床采用碎煤进料,灰渣循环使用,但仍存在气化温度较低,粗合成气成分复杂等缺点,且要求原料煤有较好的反应活性[10]。从气体成分上看,上述2种气化技术不适合作为制氢气化技术。气流床气化是当今先进的洁净煤气化技术,也是煤气化发展的主流方向,具有气化效率高、合成气产量大、有效气成分高、高温气化无有机物等副产品,环境友好,气化炉易于大型化等特点,是煤制氢的较佳选择。气流床按照进料划分,可分为粉煤气化和水煤浆气化,本文以一次投资更低,操作压力更高,操作更成熟、稳定,制氢业绩更多(尤其在石油焦气化上)的水煤浆气化为例进行制氢成本分析。

煤/石油焦制氢主要工艺装置有空分、煤气化、耐硫变换、低温甲醇洗、PSA以及为低温甲醇洗提供冷量的制冷单元,工艺流程如图5所示。

图5 煤/石油焦制氢流程

Fig.5 Process of coal/petcoke to hydrogen

3.4 焦炉气部分氧化路线

焦炉气中含有大量H2、CH4及少量C2、C3,可作为制取氢气的原料,但是CO2、N2、焦油、H2S、氨、萘等杂质的存在增加了氢气产品的分离提纯难度以及原料气的预处理难度。因此,为简化原料气处理流程,采用非催化部分氧化工艺,利用高纯氧、蒸汽与焦炉气在气化炉中发生非催化部分氧化反应制取以H2和CO为主要成分的合成气,同时将焦油、萘、有机硫等杂质有效转化为简单分子,便于下游单元处理。采用非催化部分氧化工艺还可以实现原料气在焦炉气与天然气之间切换,避免受到焦炉气供给波动的影响。

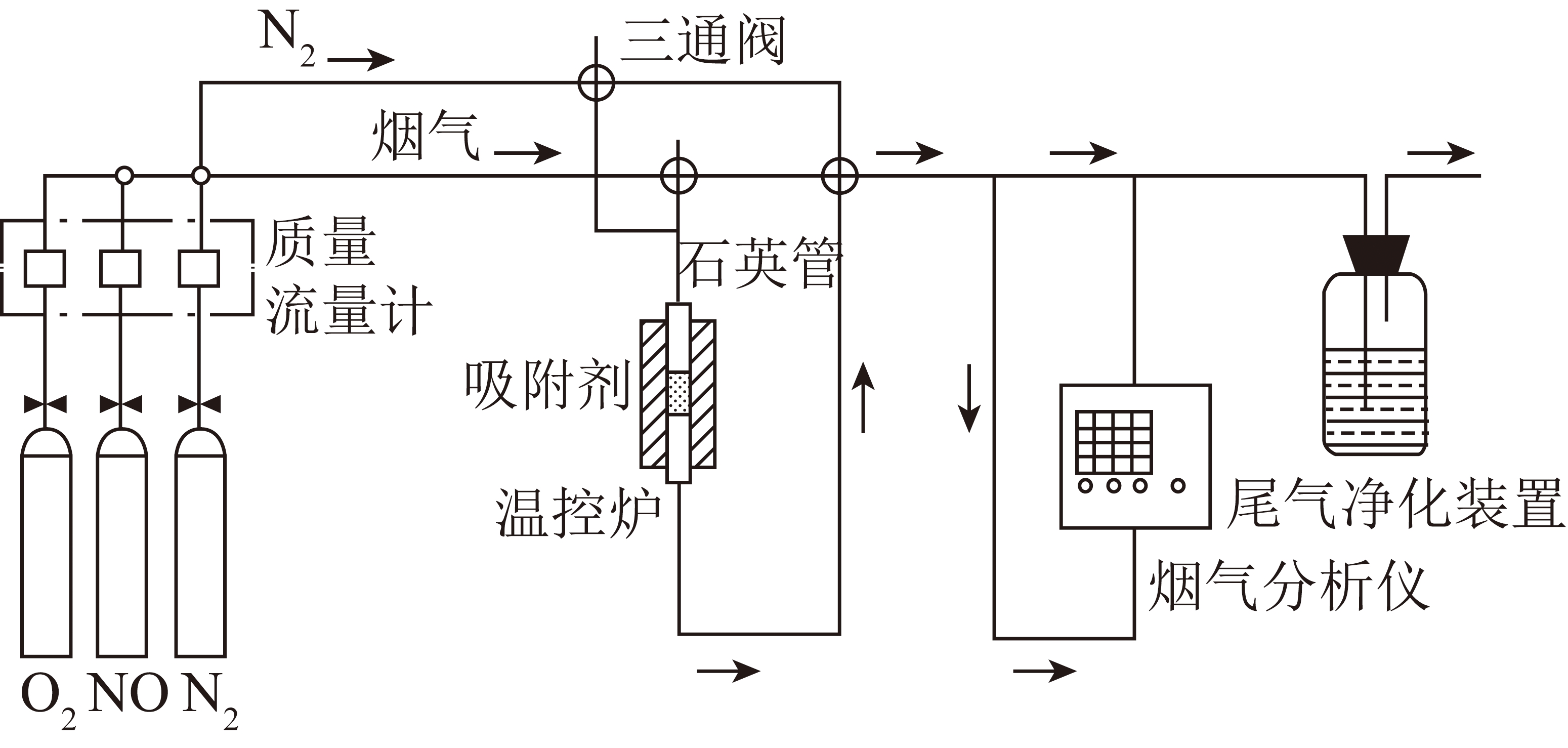

焦炉气制氢主要工艺装置有空分、常规脱硫、非催化部分氧化、精脱硫、CO变换、PSA等,工艺流程如图6所示。

4 综合技术经济评价及成本分析

4.1 成本估算基础

为统一比较基准,各种制氢工艺技术路线均以生产10万m3/h工业氢气为例,年操作8 000 h,氢气产品纯度>99.9%,CO+CO2含量<20×10-6。

成本估算价格以2015年全年中国石化均价(即国际市场布伦特原油均价为52.41美元/桶)为基准,不含增值税,各方案价格体系一致,具体见表3。

图6 焦炉气制氢流程

Fig.6 Process of coke oven gas to hydrogen

表3 原材料价格

Table 3 Price of raw material

4.2 综合技术经济指标

综合技术经济指标见表4。

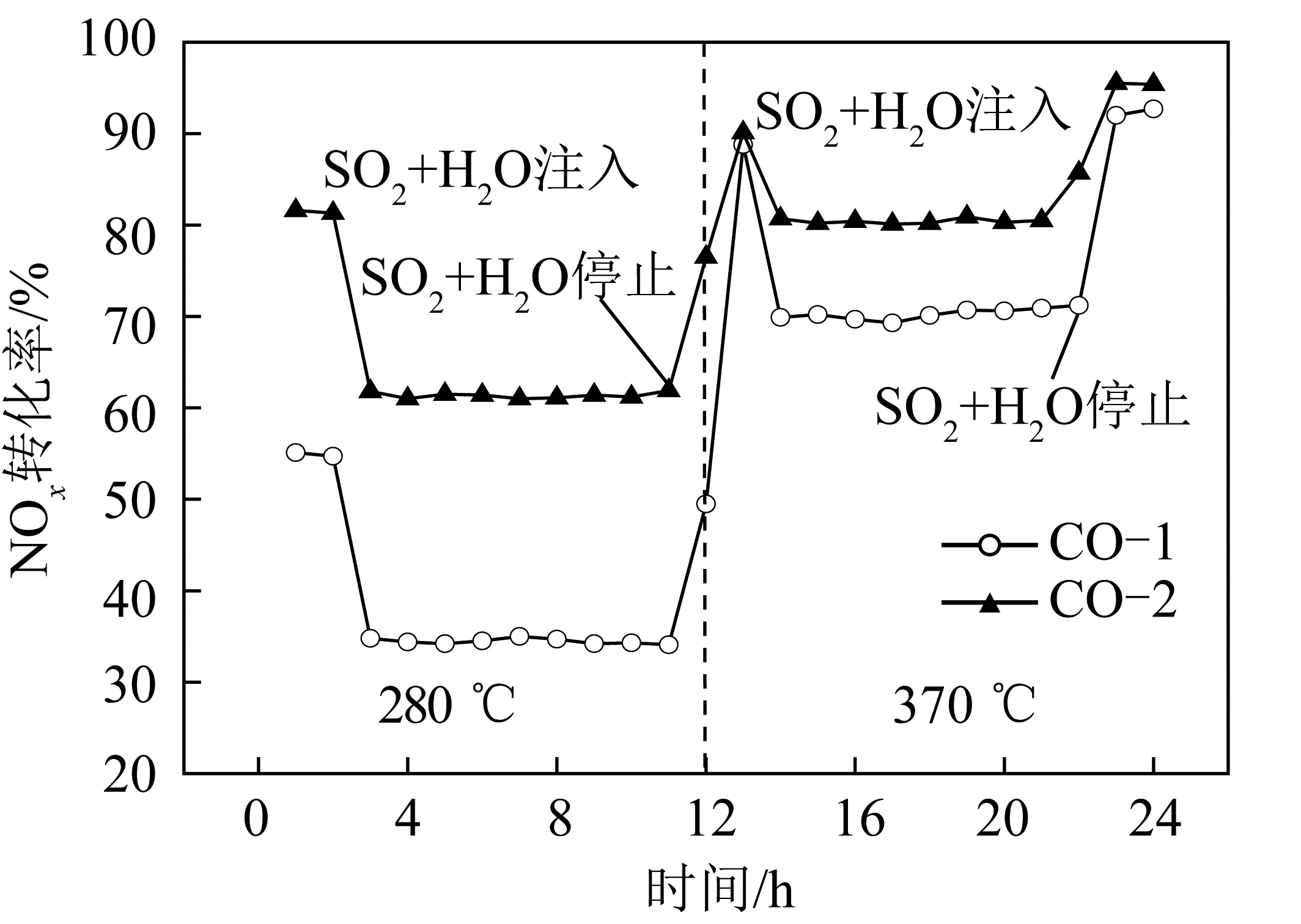

根据原料、公用工程消耗及投资情况测算综合能耗及制氢成本。由表4可知,煤制氢的投资最高,如果天然气制氢的投资为E的话,煤制氢的投资约为2.48E,在当前钢材等原材料价格下跌的市场情况下,投资高的装置将更加有利。煤制氢的能耗最高,这主要是由于原料煤的高热值造成的,当前能耗测算均采用燃烧热的方式,实际上并没有体现出原料的综合利用情况,而仅作为燃料来考虑,因此,能耗对比重点放在公用工程消耗上应更为合适。

从成本上看,采用干气、石脑油、重质油和焦炉气制氢的成本相对过高。在当前的低油价和低原材料价格的市场形势下,煤制氢的生产成本仍低于天然气制氢。

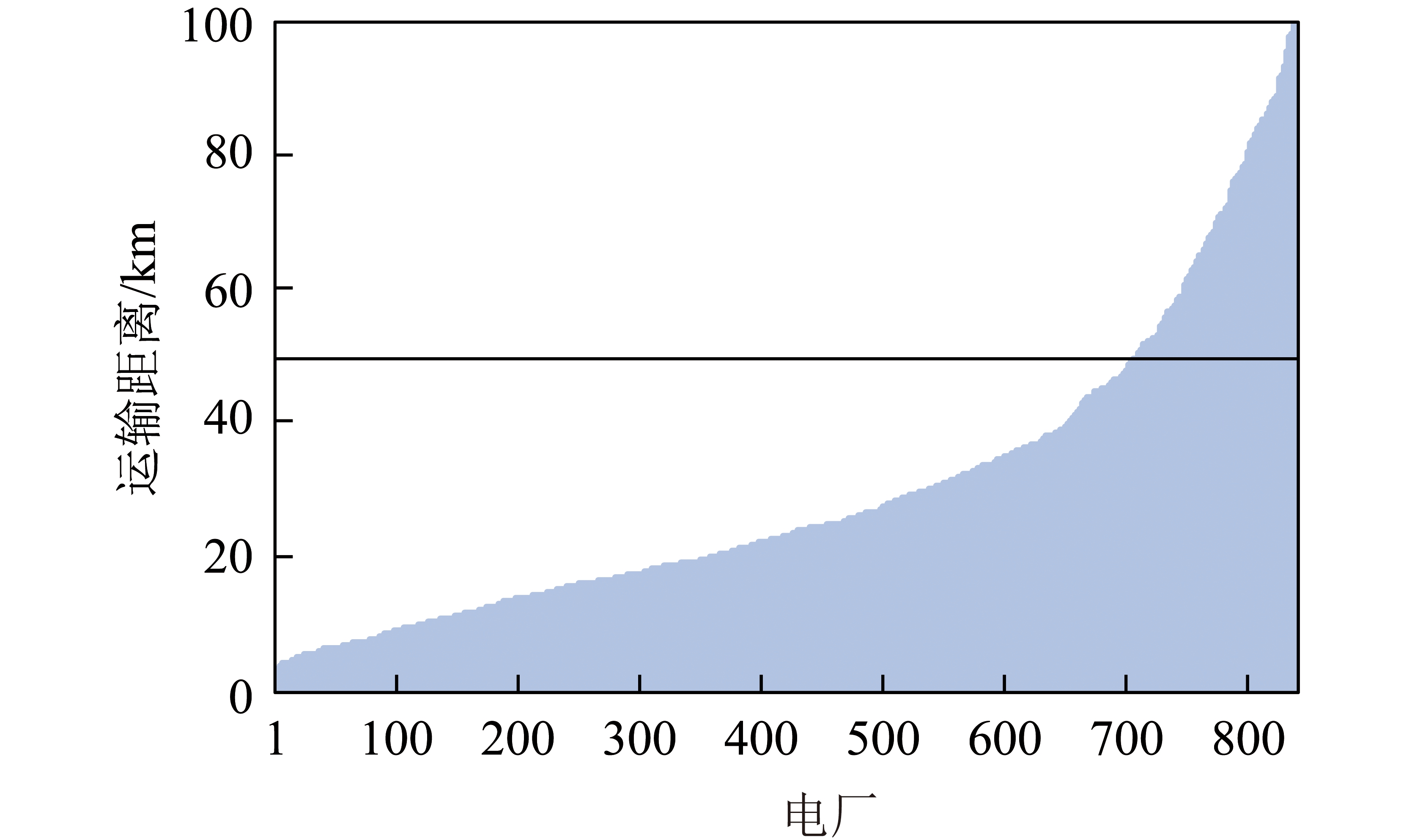

4.3 天然气制氢与煤制氢成本对比

为了进一步比较天然气制氢和煤制氢的生产成本,在不同的原料价格下计算出2种技术路线的生产成本,结果如图7所示。

由图7可知,天然气制氢成本对原料价格更为敏感,这是因为与煤制氢相比,天然气制氢投资少、折旧快,原料所占的制氢成本高。天然气价格为1.23元/m3时,煤价在110元/t时,天然气制氢和煤制氢的成本相同,均为0.52元/m3;天然气价格高于1.23元/m3元时,在同等的价格基准下,天然气制氢不具备成本优势,即按照本天然气价格2.11元/m3(不含税)进行测算,制氢成本为0.86元/m3,相对于煤制氢,煤价必须到600元/t以上在成本上才与天然气持平。

表4 综合技术指标

Table 4 Comprehensive technical index

注:H2纯度为99.9%;压力为表压,下同。

图7 天然气制氢与煤制氢成本对比

Fig.7 Hydrogen cost comparison between natural gas and coal to hydrogen

5 结 语

采用炼油副产品干气、石脑油和重质油制氢,在制氢成本上不具有优势。如果将这些原料用于炼油深加工,可以发挥更大的经济效益,因此,不建议继续作为炼油厂制氢的发展方向。焦炉气制氢必须满足邻近钢厂的条件,且制氢成本相对较高,通常情况下不推荐使用。天然气制氢与煤制氢相比,低油价下虽然天然气价格大幅降低,使得天然气制氢成本降低,但煤价降幅更大,因此煤制氢相比天然气制氢仍具有成本优势。因此,大规模煤/石油焦气化制氢不仅具备成本优势,还可以优化炼油厂的物料平衡,将继续成为我国炼油厂补充氢源的主要发展方向。

参考文献(References):

[1] 刘少文,吴广义.制氢技术现状及展望[J].贵州化工,2003,28(5):4-9.

Liu Shaowen,Wu Guangyi.Review on production of hydrogen[J].Guizhou Chemical Industry,2003,28(5):4-9.

[2] 褚洪岭,王桂芝,龚 凡,等.制氢工艺技术经济与新技术[J].化工技术经济,2005,23(9):36-40.

Chu Hongling,Wang Guizhi,Gong Fan,et al.Discussion of hydrogen process technologies[J].Chemical Techno-Economics,2005,23(9):36-40.

[3] 刘一鸣.工业制氢方法的比较与选择[J].化学与生物工程,2007,24(3):72-74.

Liu Yiming.Comparison and selection of process of hydrogen production[J].Chemistry & Bioergineering,2007,24(3):72-74.

[4] 尹忠辉.煤及天然气两种制氢路线的比较[J].石油化工技术与经济,2009,25(3):60-62.

Yin Zhonghui.Economic comparison of hydrogen manufacture technology between coal gasification and natural gas steam reformation[J].Technology & Economics in Petrochemicals,2009,25(3):60-62.

[5] 李庆勋,刘晓彤,刘克峰,等.大规模工业制氢工艺技术及其经济性比较[J].天然气化工(C1化学与化工),2015,40(1):78-82.

Li Qingxun,Liu Xiaotong,Liu Kefeng,et al.Technical and economic analysis for large-scale industrial hydrogen production[J].Natural Gas Chemical Industry,2015,40(1):78-82.

[6] 张佩兰,郑 黎.工业制氢技术及经济性分析[J].山西化工,2014,34(5):54-56.

Zhang Peilan,Zheng Li.Several industry hydrogen production technology and economic analysis[J].Shanxi Chemical Industry,2014,34(5):54-56.

[7] 张 炜.炼厂制氢技术路线选择和成本分析[J].化学工程,2010,38(10):141-145.

Zhang Wei.Selection of route for hydrogen production in refinery and its cost analysis[J].Chemical Engineering,2010,38(10):141-145.

[8] 朱 平,赵合庄.甲烷蒸汽转化法制氢工艺评述[J].化肥设计,2002,40(3):8-13.

[9] 石亚华,李家栋,戴立顺.渣油加工技术的研究Ⅲ:渣油加工方案及技术经济性的研究[J].石油炼制与化工,2007,38(3):1-4.

Shi Yahua,Li Jiadong,Dai Lishun.Study on residue processing technology III:processing scheme and economic benefit[J].Petrolum Processing and Petrochemicals,2007,38(3):1-4.

[10] 贺永德.现代煤化工技术手册[M].北京:化学工业出版社,2003:329-655.

Selection of hydrogen production technology for refinery plant

Abstract:In order to select economical and effective hydrogen production technology for refinery plant in China and obtain high quality produce with low cost,the technological processes,investment,cost of steam methane reformer(SMR),heavy oil pox,coal/petcoke pox,coke oven gas (COG) pox were compared.The results showed that the coal/petcoke to hydrogen had the lowest cost of RMB 0.74 per cubic metre,the heavy oil pox had the highest cost of RMB 1.42 per cubic meter,the cost of natural gas to hydrogen RMB 0.87 per cubic meter which was still higher than the cost of coal to hydrogen even in a down market.The coal/petcoke to hydrogen process had the cost advantage and it also could optimize the material balance of refinery,which was still the main developing direction of complementing hydrogen in domestic refinery.

Key words:hydrogen production;steam reforming;coal gasification;hydrogen production cost

中图分类号:TQ116.2

文献标志码:A

文章编号:1006-6772(2016)05-0064-06

收稿日期:2016-05-03;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2016.05.012

引用格式:马文杰,尹晓晖.炼油厂制氢技术路线选择[J].洁净煤技术,2016,22(5):64-69.

MA Wenjie,YIN Xiaohui.Selection of hydrogen production technology for refinery plant[J].Clean Coal Technology,2016,22(5):64-69.