脱硫塔流场结构优化及速度不均匀度分析

0 引 言

为实现“十四五”能源清洁高效发展目标,火电机组运行中须保持常态化的高环保指标。负荷波动时脱硫效率波动较大,为保证环保要求和超净排放,国内火电机组烟气脱硫运行过程被迫降低反应效率,增加石灰石消耗[1]。大型石灰石湿法脱硫塔平稳负荷且高效运行时,才能保证高脱硫效率(约96%)。研究发现,脱硫塔内烟气流动不均[2-3],烟气冲击脱硫塔一侧壁面现象十分明显,但设计时浆液雾化喷嘴的布置方式为均匀布置,同一水平截面烟气中SO2浓度差异较大。烟气速度较低一侧的石灰石浆液相对烟气中SO2反应所需量较充足,能充分反应,但烟气速度较高处的SO2浓度较高,超出该区域反应能力[4-6]。为解决此问题,避免烟气脱硫效率大幅下降,运行时需增加石灰石浆液流量,保证烟气速度较高,SO2含量较高的区域才能充分反应。实际运行中600 MW机组的烟气脱硫塔,即使在负荷较低情况下,浆液循环泵也须保持2台及以上投入运行。

针对上述问题,国内外学者提出了改造方案,曾芳[7]、宋健斐等[8]提出将入口改为斜向下,增加烟气流程。过小玲等[9]研究发现塔内增加均流孔板等进行均流可以提高反应效率。但WANG等[10]研究塔内涡流尺度时发现孔板造成的压损增加为原先的3~4倍。于菲等[11]研究塔内旋流板安装角度对压差损耗的影响。郭瑞堂等[12]提出优化塔内流场可改变反应效率。何仰朋等[13]提出增加脱硫催化剂可有效提高脱硫效率,但催化剂长期使用成本较高,且对浆液pH影响较大,燃用不同煤种需调整。FRANDSEN等[14]通过研究流场内情况改进反应效率,李立清等[15]分析氨法反应器内液滴颗粒运行轨迹和反应时,发现与湿法反应有相似性。为从根本上改变塔内反应不均问题,提出一种塔内烟气流动的整体优化方案,实现烟气流动均匀优化,减少成本。

笔者针对目前600 MW机组石灰石湿法烟气脱硫技术存在的不足进行优化设计,根据塔内烟气速度分布随负荷波动的特性,提出一种整体烟气流动优化方案,具有较高的可行性,为同类型机组改造和优化提供理论基础和参考。

1 物理模型

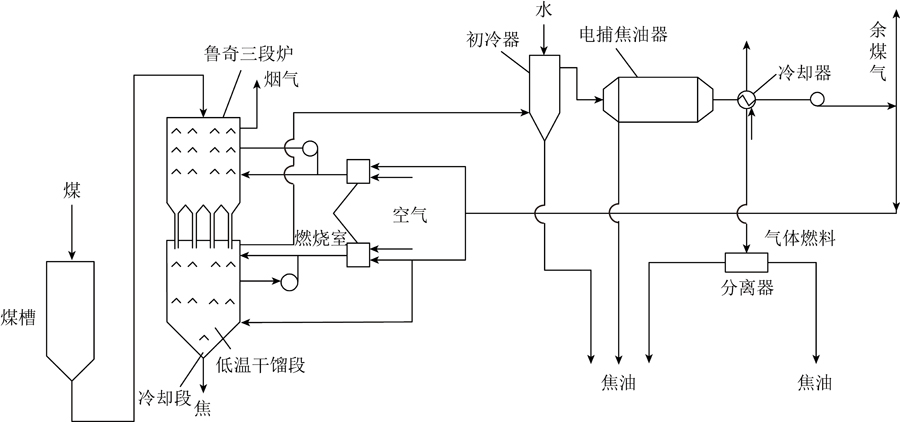

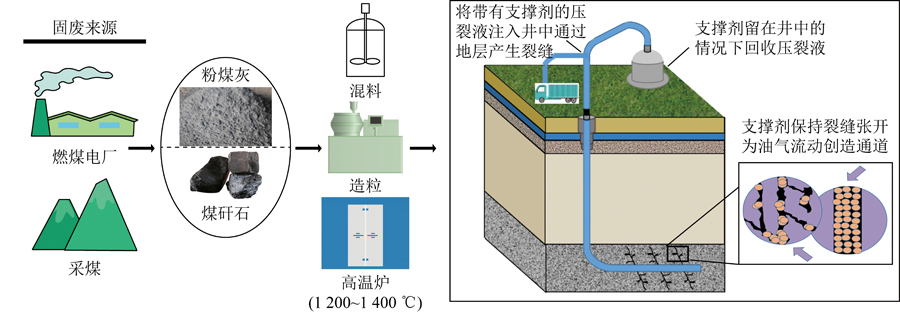

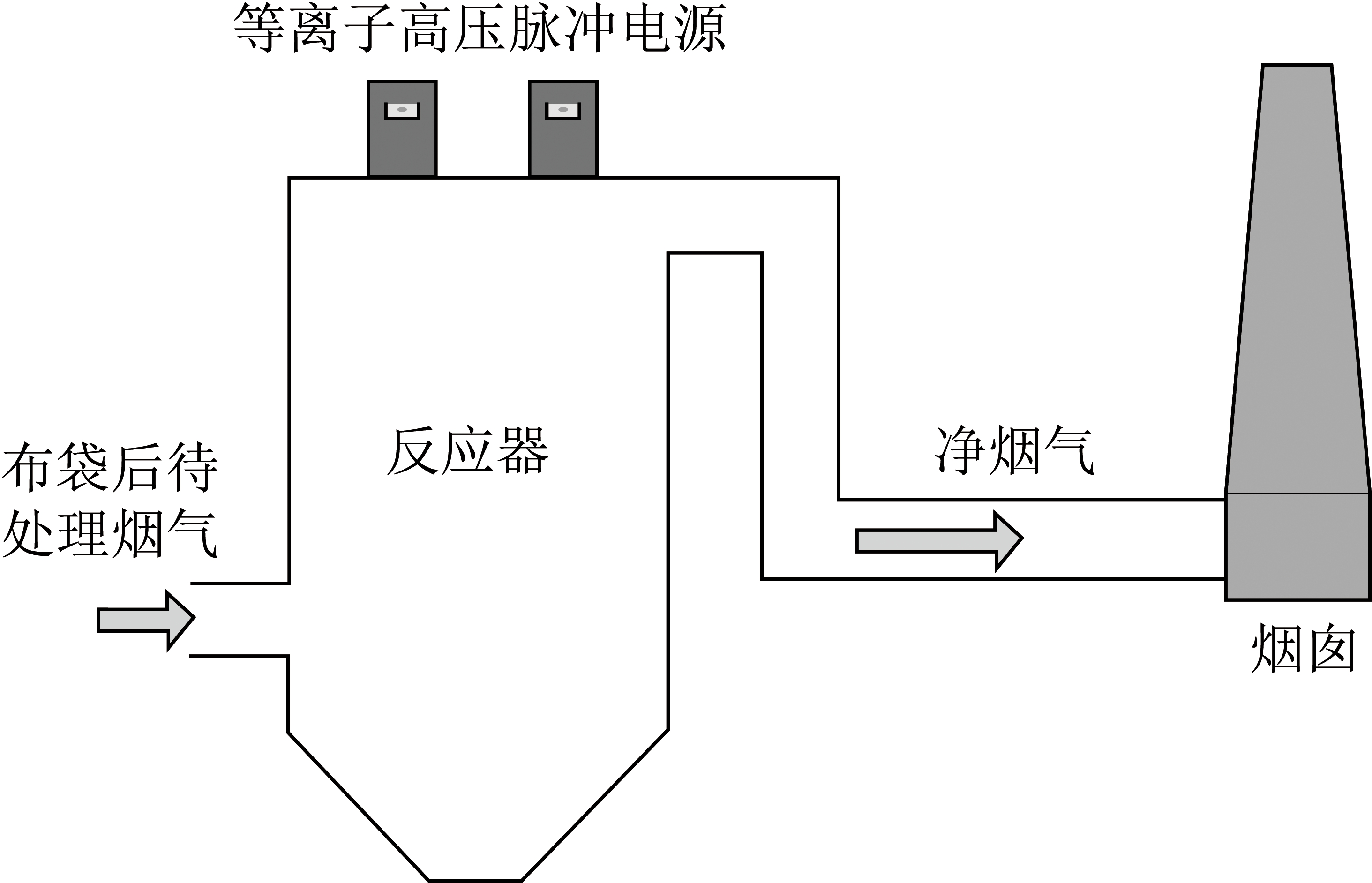

研究对象为某600 MW机组脱硫塔,原设计结构如图1所示,塔体高度总高度为34.053 m,外部直径15 m,液相区深度8.472 m,烟气反应区高度24.25 m;入口设计下部倾斜设置,与竖直方向夹角82°,入口与塔体中心线最近距离为4.565 m,入口与烟道连接位置上壁面与水平夹角为10°;倾斜段长度0.6 m,下壁面夹角为15°,倾斜段长度1.961 m,与烟道连接截面宽度7.519 m,水平段长度6.868 m,入口段长度11.9 m。出口端宽度3.8 m,与烟道连接截面与塔体中心线距离为8.2 m,长度为15 m。喷嘴区域布置在出口下部,宽度5.172 m,喷嘴方向为双向,上下对称布置。

图1 脱硫塔结构

Fig.1 Structure of the FGD tower

在原设计基础上增加均流板和导叶以减少回流[16]及阻力[17],结构如图2所示,均流板设置在液相区之上7.5 m,高度为1 m,与入口方向垂直的均流板采用斜置,角度与竖直方向夹角为72°,均流孔为正方形,沿入口烟气方向与垂直入口方向均为2 m,在靠近壁面位置,与入口烟气流动方向垂直的均流板向塔体中心倾斜角度为72°。平行于烟气入口流动方向均流板垂直布置,垂直和平行于入口流动方向均流板数目均为7片。2片导叶共同作用,叶片1为圆弧导叶角度40°,半径1.5 m,布置在入口上壁面下0.6 m,距离入口水平段端点1.6 m;导叶2包括圆弧段与直段,角度为35°,半径3.5 m,直段长度为1 m,布置在距导叶1入口端点的1.042 m,距入口上壁面1.39 m位置处。导叶和均流板壁厚均设置为0.01 m。

图2 优化方案结构设计

Fig.2 Structure design of the optimized scheme

2 计算设置

对研究对象进行网格划分,流场为液相区以上部分,其网格及无关性如图3所示,喷嘴均匀布置,对烟气流动的不均性影响较小,研究塔内流场时可简化。塔内烟气流动受结构影响较大,采用非结构化四面体网格进行分区划分,以适应流场变化[18],在入口阶段和反应区加密[19-20]。进行网格无关性验证,选取不同网格数30万、47万、68万、90万,网格数达到68万时,出口速度基本保持稳定,考虑计算效率,选取网格数68万。

图3 网格及无关性验证

Fig.3 Grid and independent verification

烟气在脱硫塔内部流动,负荷一定时流场基本不变,近似为定常流动,入口为速度入口,出口为压力入口。湍流模型选取适合低压力梯度的k-ε标准型,算法采用速度压力耦合算法,鲁棒性较好,精度二阶。不同负荷下,烟气速度不同,入口工况见表1。

表1 方案设置

Table 1 Schemes set

3 计算结果与分析

3.1 烟气速度不均匀分析

脱硫塔技术十分成熟,目前常用于通过石灰石浆液与烟气反应脱除SO2及少量SO3,主要方程为

CaCO3 SO2 2H2O 1/2O2![]() CaSO4·2H2O CO2。

CaSO4·2H2O CO2。

(1)

脱硫塔设计中,浆液喷嘴均匀布置在塔体内部,在不同高度向下均匀喷洒石灰石浆液,影响脱硫效率的主要因素为烟气速度分布。通过研究烟气流动得出脱硫塔内的主要流场特性。

不同工况下,流场内速度变化对脱硫效率影响较大,实际运行中,浆液中脱硫剂(Ca(OH)2(s))浓度、pH和煤中硫分基本不变时,反应效率随负荷变化如图4所示。可知在24 h内,脱硫效率a随负荷波动呈明显的反向变化趋势。且随着负荷上升,脱硫效率下降,相反负荷下降时,脱硫效率在短时间内明显上升,主要原因是增负荷过程中,烟气速度增加,原先烟气较集中的区域,烟气量进一步增加,导致短时间内局部大量SO2和少部分SO3无法与石灰石浆液完全反应,总体脱硫效率下降;反之当负荷下降时,之前高流量区域烟气量减少,脱硫效率上升,当负荷稳定时,流场内烟气速度分布处于稳定状态,石灰石浆液pH、浆液浓度和喷淋效果处于稳定状态,脱硫效率基本稳定。

图4 脱硫效率和负荷随时间变化

Fig.4 Change of desulfurization efficiency α and load with time

由于中间区域为主要反应发生区域,量化分析反应区域的立体速度分布不均程度。选取X-Y方向垂直高度为8、11、14、17、20 m截面,将空间分为4部分,通过体积加权方式得出整体速度不均匀度。

通过将截面分为N个单元面采用面积加权方式分析截面不均匀度λ,具体为

(2)

式中,Vj为单元面平均速度, 为截面平均速度,m/s;j单元面数;N为单元面数量。

为截面平均速度,m/s;j单元面数;N为单元面数量。

单元部分中间截面速度不均度取上下截面的不均匀度平均数:

(3)

式中,ωi为单个截面平均不均匀度,%;λu为上截面不均匀度,%;λd为下截面不均匀度,%。

整体中间区域的速度不均匀度ω为

(4)

式中,![]() 为中间区域速度不均匀度i段的上截面高度,

为中间区域速度不均匀度i段的上截面高度,![]() 为i段下截面高度,m;hi为i段的高度,m;n为单部分的段数。

为i段下截面高度,m;hi为i段的高度,m;n为单部分的段数。

在原设计流场下,保持机组负荷、石灰石物理性质、浆液pH及喷淋投入不变,浆液制备设备稳定,研究入口速度对脱硫效率和不均匀度的影响,结果如图5所示。可知脱硫效率α在不同负荷下与ω的变化趋势基本相同,表明烟气速度分布为影响脱硫效率的主要因素,通过研究烟气流动能得出脱硫塔内的主要流场变化。

图5 α与ω随入口速度的变化

Fig.5 Change of α and ω with inlet velocity

对比优化前后塔体内的不均匀度,结果见表2。可知不同入口速度下,2个方案的塔体ω总体随入口速度的升高而降低,且优化方案采用栅板和导流板,11 m截面处ω降低约10%,14、17 m截面处降低约20%,主要是由于11 m截面处通过优化结构分流,烟气初步均流,14、17 m处,优化结构下并未形成大尺度涡,速度分布明显改善,除8和20 m处优化方案较高,其他位置优化后速度不均匀程度明显低于原设计。采用优化方案后,烟气流动明显改善。

表2 各工况下截面不均匀度ωi与中间区域不均匀度ω

Table 2 Cross-sectional inhomogeneity ωi and intermediate regional inhomogeneity ω in all loads

3.2 塔内流场分析

3.2.1 塔内速度分布

分析了不同高度X-Y截面速度分布,不同水平截面内,速度分布差异明显。无烟气流动干扰下,浆液雾滴在脱硫塔内均匀向下流动,但实际同一高度水平截面内的烟气速度分布不同,裹挟液滴能力不同。选取液相区以上高度为3.5(优化结构下方)、10(优化结构上方)、15、22 m的水平截面,以入口4 m/s为例,原设计与优化设计的速度差异如图6所示,可知差异主要体现在10 m和15 m截面,在该高度下,烟气流过均流板后,在水平截面内分布更均匀,相对原设计速度较低和速度过高区域面积明显减小,且中间位置烟气速度较高。原设计中速度较高的位置偏向一侧,截面烟气偏向导致差值超过2 m/s。高度3.5 m位置,下层烟气流动方面,优化设计方案低速区面积同样减少,同时烟气流出入口位置由于导叶2存在,导致烟气转向,形成一个向上汇聚的涡流,但经过均流板后消旋。在22 m处,原设计由于烟气从一侧向出口流动,烟气速度在水平分布上优于优化方案,优化方案的烟气由塔体中间位置向出口方向流动,在出口对侧出现明显的流动不畅区域。

图6 入口4 m/s不同高度截面速度分布

Fig.6 Velocity distributions on different height

sections under the inlet velocity of 4 m/s

以入口速度3.4 m/s为例,中间X-Z方向截面的速度分布如图7所示,可知原设计的结构流场中间截面,烟气进入塔内受入口结构影响,主流弯曲,之后与对侧的吸收塔壁面发生碰撞,流向在吸收塔顶部基本水平,从出口流出。流场内存在明显涡流,尺寸较大,直径为15~18 m,入口上部,烟气沿壁面下冲,运行中该位置发生下洗现象,浆液雾滴被裹挟至壁面位置,形成液膜向下流动,并导致入口石膏堆积,出现石膏层。同时由于惯性原因,超过80%的烟气从入口对侧流向吸收塔上部,该位置烟气速度较高,超过1.8 m/s,涡流中心位置的烟气速度则低于0.3 m/s。整个塔体内,入口方向的对侧、下部和上部都存在明显流动死区。总体上入口对侧的速度明显大于靠近入口一侧的速度,但喷嘴均匀布置,烟气速度分布容易造成塔体的脱硫效率在实际运行中低于设计值,只能依靠增加浆液循环量弥补,能耗较大。

图7 入口速度3.4 m/s中间截面速度分布

Fig.7 Velocity distributions on centre sections

under the inlet velocity of 3.4 m/s

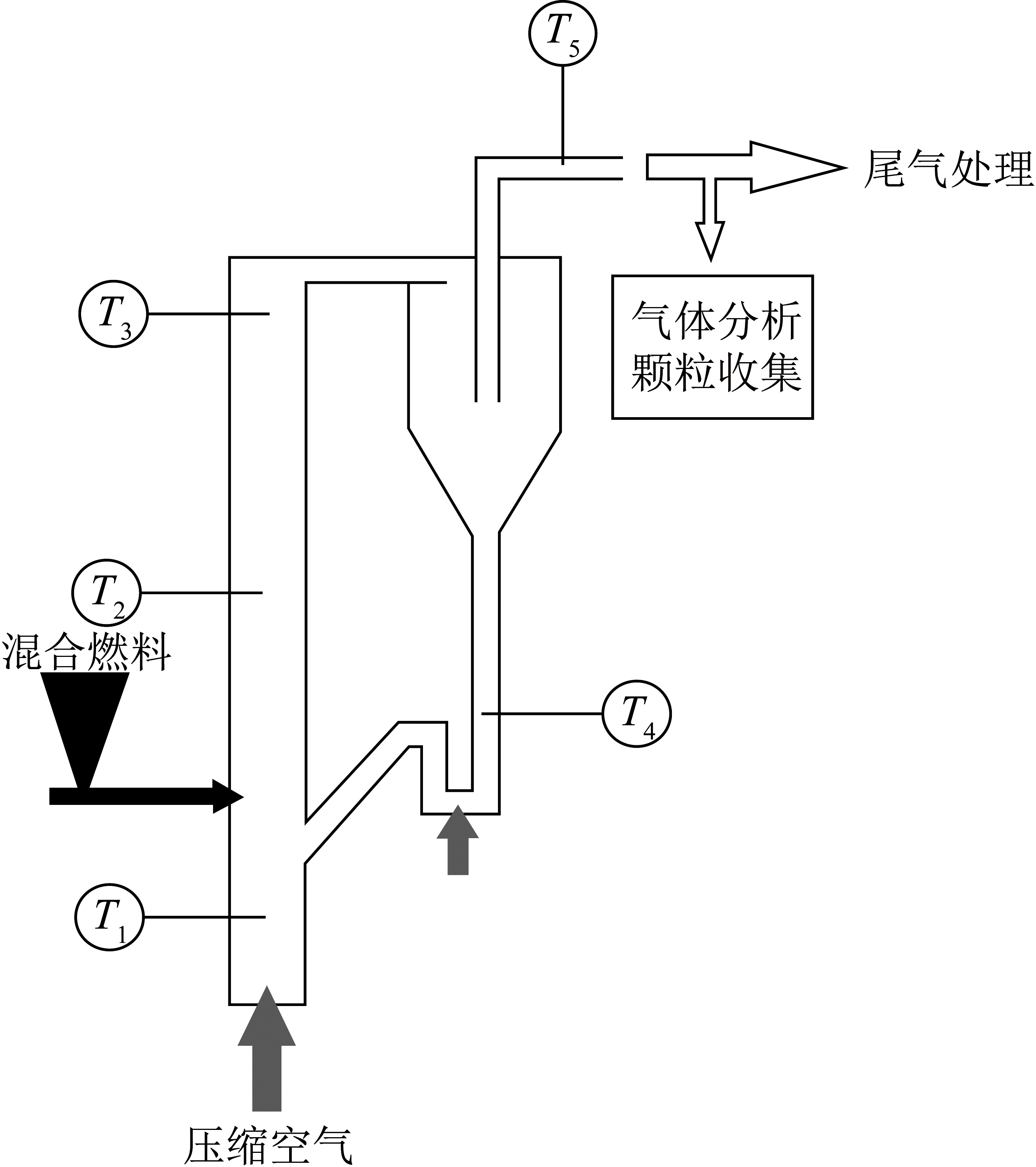

优化设计方案中,烟气进入吸收塔后,先经过入口处导叶分配流量,靠近入口结构上部壁面区域约1/8烟气经过导叶1向上偏转,并通过均流板后向上流动,部分烟气流经导叶1和2之间的区域,由于导叶1弯曲导致通流截面缩小,烟气加速达到整个流场内最高速度4 m/s左右,之后流向均流板中间位置,流过均流板后继续向上流动。而入口中下部,约1/2烟气受导叶2影响,其向上偏转的位置被推迟。导叶2由直段和圆弧段构成,可减少阻力损失,同时使圆弧段位置更靠后,推迟转向,但烟气流过直段后,发生偏转的位置更靠近塔体中心,继续向上流动,烟气进入靠近入口对侧的均流板。通过导叶1和2入口的烟气被分配为3部分,较均匀分布在同一水平面。均流板设计区别于传统均流孔板与蜂窝器,其Y轴方向的板体为斜置,且偏向入口方向,使烟气流过入口后的斜向运动被抑制。由于入口一侧布置,导致烟气流入塔内后,在惯性作用下,不可避免向入口对侧偏转,导致靠近入口的上部空间出现涡流。实际运行中,由于塔内石灰石浆液的存在,内部湿度较高,烟气流过入口后即携带大量液滴,烟气混合物密度增加,流动惯性增强,涡流加强。而采用斜置均流板,该现象明显削弱,塔内没有与原设计流场内相似的涡流。为防止烟气沿壁面流动,将靠近壁面位置均流板偏转方向改为朝向塔体中心。采用均流板和入口导叶后,整个截面内无直径超过2 m的涡流,入口上部涡流尺寸明显减小,靠近上部位置的壁面附近无大量烟气沿壁面向下流动,浆液沿壁面流动和形成石膏层的可能性明显降低。

3.2.2 塔内动压分布

脱硫塔运行过程中,烟气与喷嘴射流之间的空间分布不均,使浆液颗粒与SOx接触在不同空间位置上存在较大差异,烟气过于集中在某一区域,分析X轴方向不同位置的动压,动压与速度的关系为

(5)

式中,p为动压,Pa;ρ为工质密度,空气密度为1.06 kg/m3;v为法向速度,m/s。

选取X-Z方向中间截面,以反应区中心点为原点,X方向为正方向,分析-5.5、-4.0、-1.0、3.0、5.8 m 处5条线上的垂直动压分布,如图8所示。

图8 不同工况下塔内动压变化

Fig.8 Dynamic pressure distributions in all loads

由图8可知,原设计方案在各工况下,总体上动压分布可分为3部分:入口段(0~6 m)、中间区域(7~20 m)、出口区域(20~24 m)。5.8、3.0、-1.0 m垂直高度上动压变化趋势与-4.0、-5.5 m相反。主要是由于塔体内中间截面的动压随高度变化波动较大,在入口、顶部出口处中间区域和入口一侧的烟气流动方向发生偏转,涡流导致垂直方向在出入口附近速度较低,中部区域后侧烟气局部速度增加明显,在该区域塔体的后部区域动压明显高于其他位置。中部区域为主要脱硫反应发生的区域,对脱硫效率影响较大。靠近入口位置的动压变化较早,但入口速度为3.4 m/s时,在中部区域动压分布区别于其他工况,后部-5.5 m在高度12~17 m变化早于-4.0 m位置,且动压高出20%左右,靠近中间位置动压较平缓,入口侧波动幅度有所增加。主要原因是入口烟气在底部发生偏转后向上流动,形成的主流贴壁向塔体中心位置移动,入口侧涡流尺度和位置发生变化。随入口速度增加,出口区域的冲击和转向现象增强,在22 m处,后部位置的动压下降,而靠近入口侧则有所上升。

采用导流板和均流栅板后流场内5 m后各位置的动压差异明显减小,中部主要脱硫反应区的动压差异减少约70%。入口和出口段动压明显较大,主要是由于靠近入口和出口一侧烟气进出流场时通流面积改变。

3.2.3 出口参数

出口截面的参数变化如图9所示,通过对比出口速度得到不同方案的烟气流动阻力,而湍动能反映烟气将浆液带出吸收塔的可能性,湍动能过大将增加除雾器压差,严重时导致降负荷甚至停机。不同入口速度下,优化方案的出口平均速度均大于原设计方案,有效减少引风机电耗,降低厂用电量。优化方案出口平均湍动能均小于原设计,且随着入口速度增加,降低程度增加,最高降低约50%。

图9 出口参数变化

Fig.9 Parameter changes of outlet

总体而言,原设计脱硫塔运行内烟气流动过程分布不均,使浆液和烟气内SO2和SO3在部分区域反应不完全,部分区域浆液过多。通过优化烟气分布,烟气被分割为3部分,并在多个弯转向上运动的过程中分配流量,通过斜向均流板,提高了烟气塔体速度分布的均匀程度,流动更顺畅,明显改善与浆液反应不完全或浆液过多等情况。

4 结 论

1)对脱硫塔进行整体优化,利用均流板进一步减少烟气流动的分布不均。塔内流场随负荷波动发生变化,对脱硫效率影响较大,脱硫效率变化与负荷呈负相关,烟气速度不均匀度与脱硫效率变化趋势相同。

2)原设计方案塔内流场存在明显涡流,且尺寸较大,直径为15~18 m,烟气流动偏向一侧,严重影响脱硫效率。

3)优化方案的烟气流动分布较均匀,流场内无大型涡流,有利于提高脱硫效率,中间反应区域动压差异减少70%左右。

4)不同负荷下,优化方案烟气流动阻力较低,出口速度相对原设计增加0.1~0.2 m/s,出口湍动能最高降低约50%,浆液被裹挟出塔的可能性降低。

[1] 杨冬,杜欣,王冰.燃煤电厂脱硫废水零排放技术对比研究[J].东北电力大学学报,2021,41(4):52-59.

YANG Dong,DU Xin,WANG Bing. Comparative study on zero discharge technology of desulfurization wastewater from coal-fired power plant[J].Journal of Northeast Electric Power University,2021,41(4):52-59.

[2] 王鹏程,高明楷,李丽锋,等.基于多经济因素确定炉内脱硫与FGD联合脱硫的最佳分配比例[J/OL].洁净煤技术:1-13[2022-04-04].DOI:10.13226/j.issn.1006-6772. 21120401.

WANG Pengcheng,GAO Mingkai,LI Lifeng,et al. Based on multiple economic factors to determine the optimal distribution ratio of furnace desulfurization and FGD combined desulfurization[J/OL].Clean Coal Technology:1-13 [2022-04-04].DOI:10.13226/j.issn.1006-6772. 21120401.

[3] 马双忱,周权,曹建宗,等. 湿法脱硫系统动态过程建模与仿真[J]. 化工学报,2020,71(8):3741-3751.

MA Shuangchen,ZHOU Quan,CAO Jianzong,et al. Modeling and simulation of wet desulfurization system dynamic process[J]. CIESC Journal,2020,71(8):3741-3751.

[4] 曲江源,齐娜娜,关彦军,等. 湿法烟气脱硫塔内传递与化学反应过程CFD模拟[J]. 化工学报,2019,70(6):2117-2128.

QU Jiangyuan,QI Nana,GUAN Yanjun,et al. CFD simulation of transfer and chemical reaction process in wet flue gas desulfurization tower[J]. CIESC Journal,2019,70(6):2117-2128.

[5] 张军,郑成航,张涌新,等.某1 000 MW燃煤机组超低排放电厂烟气污染物排放测试及其特性分析[J]. 中国电机工程学报,2016,36(5):1310-1314.

ZHANG Jun,ZHENG Chenghang,ZHANG Yongxin,et al . Experimental investigation of ultra-low pollutants emission characteristics from a 1 000 MW coal-fired power plant[J]. Proceedings of the CSEE,2016,36(5):1310-1314.

[6] C RDOBA Patricia. Status of flue gas desulphurization (FGD) systems from coal-fired power plants:Overview of the physic-che-mical control processes of wet limestone FGDs [J]. Fuel,2015,144:274-286.

RDOBA Patricia. Status of flue gas desulphurization (FGD) systems from coal-fired power plants:Overview of the physic-che-mical control processes of wet limestone FGDs [J]. Fuel,2015,144:274-286.

[7] 曾芳. 用数值模拟方法进行脱硫塔的优化设计[J]. 华北电力大学学报(自然科学版),2010,37(2):94-98.

ZENG Fang.Optimized design of the desulphurization spray tower by numerical simulation[J].Journal of North China Electric Power University,2010,37(2):94-98.

[8] 宋健斐,彭园园,郭本玲,等. 循环流化床烟气脱硫塔入口结构改进的数值模拟[J]. 环境工程学报,2010,4(10):2283-2286.

SONG Jianfei,PENG Yuanyuan,GUO Benling,et al. Simulation on gas phase flow field with improved inlet configurations in CFB flue gas desulphurization tower[J]. Chinese Journal of Environmental Engineering,2010,4(10):2283-2286.

[9] 过小玲,金保升,沈丹. 装有多孔板的脱硫喷淋塔流场数值模拟研究[J]. 锅炉技术,2007(6):5-9.

GUO Xiaoling,JIN Baosheng,SHEN Dan. Flow simulation for FGD spray scrubber with porous plate[J].Boiler Technology,2007(6):5-9.

[10] WANG Shijie,ZHU Ping,ZHANG Gu,et al.Numerical simulation research of flow field in ammonia-based wet flue gas desulfurization tower[J]. Journal of the Energy Institute,2015,88(3):284-291.

[11] 于菲,史汉祥,刘常胜,等.气-液顺流脱硫反应装置内流场的数值模拟[J].洁净煤技术,2021,27(6):163-169.

YU Fei,SHI Hanxiang,LIU Changsheng,et al. Numerical simulation of flow field in gas-liquid downstream desulfurization reactor[J].Clean Coal Technology,2021,27(6):163-169.

[12] 郭瑞堂,高翔,丁红蕾,等. 湿法烟气脱硫喷淋塔内流场的优化[J]. 中国电机工程学报,2008,28(29):70-77.

GUO Ruitang,GAO Xiang,DING Honglei,et al.Study on flow field optimization in wet flue gas desulfurization spray scrubber[J]. Proceedings of the CSEE,2008,28(29):70-77.

[13] 何仰朋,陶明,石振晶,等. 喷淋脱硫塔内除雾器运行特性[J]. 中国电力,2015,48(7):124-128.

HE Yangpeng,TAO Ming,SHI Zhenjing,et al.Operating characteristics of mist eliminator in desulfurization spray tower[J]. Electric Power,2015,48(7):124-128.

[14] FRANDSEN Jan B W,KIIL Søren,JOHNSSON Jan Erik. Optimisation of a wet FGD pilot plant using fine limestone and organic acids[J]. Chemical Engineering Science,2001,56(10):3275-3287.

[15] 李立清,张纯,黄贵杰,等. 多组分颗粒轨道模型氨法脱硫过程仿真研究[J]. 中国电机工程学报,2014,34(32):5741-5749.

LI Liqing,ZHANG Chun,HUANG Guijie,et al. Simulation study on ammonia desulfurization process with multi-component particle orbital model[J]Proceedings of the CSEE,2014,34 (32):5741-5749.

[16] 孙尔亮,姜国栋,韩磊.浅层明渠突扩下游回流区长度数值模拟及实验研究[J].东北电力大学学报,2021,41(5):30-36.

SUN Erliang,JIANG Guodong,HAN Lei. Numerical and experimental study on the length of the recirculation zone downstream a sudden expansion in the shallow open channel[J].Journal of Northeast Electric Power University,2021,41(5):30-36.

[17] 林纾任,李来冬,倪文涛,等.筛网流动阻力特性的数值模拟研究[J].东北电力大学学报,2021,41(3):69-77.

LIN Shuren,LI Laidong,NI Wentao,et al. Numerical investigation on flow resistance characteristics of screen[J].Journal of Northeast Electric Power University,2021,41(3):69-77.

[18] 张立栋,杨梓,李伟伟,等. 低温省煤器入口联箱工质流动分析[J]. 压力容器,2015,32(10):30-36.

ZHANG Lidong,YANG Zi,LI Weiwei,et al. Analysis on flow in influent header of low-temperature economizer[J]. Pressure Vessel Technology,2015,32(10):30-36.

[19] 张晓蒙,马丹丹,夏国栋.局部加密的正弦波纹微通道强化传热的数值研究[J].东北电力大学学报,2021,41(4):43-51.

ZHANG Xiaomeng,MA Dandan,XIA Guodong. Numerical study of enhanced heat transfer with locally denser sinusoidal wavy microchannels[J].Journal of Northeast Electric Power University,2021,41(4):43-51.

[20] 胡珊,刘静,李卫卫,等. 脱硫脱硝塔喷氨格栅技术优化[J].洁净煤技术,2021,27(S2):295-298.

HU Shan,LIU Jing,LI Weiwei,et al. Optimization of ammonia spray grille technology for desulfurization and denitrification tower[J].Clean Coal Technology,2021,27(S2):295-298.

Optimization of flow field structure and analysis on velocity nonuniformity of the desulfurization tower

移动阅读

LI Weiwei,SONG Xian,ZHANG Lidong,et al.Optimization of flow field structure and analysis on velocity nonuniformity of the desulfurization tower[J].Clean Coal Technology,2022,28(5):152-159.