基于小波包-LSTM神经网络磨煤机故障诊断

0 引 言

磨煤机是电站锅炉制粉系统的核心设备,运行状况直接影响整个发电机组的安全性和经济性。磨煤机出口风粉混合物温度和出口压力等参数直接影响锅炉燃烧效率和安全运行,有效的故障诊断和早期故障预警保证运行人员全面了解磨煤机运行状态并及时提出相应措施,对维护磨煤机设备的正常运行及整个火电机组安全运行有重要意义。

磨煤机故障诊断方法分为基于数学模型的故障诊断方法和基于人工智能的故障诊断方法。基于数学模型的故障诊断方法主要通过复杂的机理分析建立数学模型,根据系统参数测量值和数学模型预测值之间的差值计算残差,并通过设定残差的阈值来判断故障是否发生。FAN等[1]通过能量平衡方程建立了磨煤机模型,通过能量流动的异常判断故障发生。WEI等[2]提出六段磨煤机模型,在此基础上,GUO等[3]提出一种磨煤机状态监测技术,能够通过观察模型参数波动情况判断磨煤机的运行状态。

基于人工智能的磨煤机故障诊断方法主要通过智能算法和机器学习对海量历史运行数据进行分析并诊断磨煤机故障类型。HAN等[4]采用模糊决策融合算法对制粉系统故障进行诊断,该方法先通过神经网络辨识磨煤机故障,再利用子网络辨识故障磨煤机故障的严重程度。王天堃[5]提出一种基于动态建模的磨煤机故障诊断方法。该诊断方法通过计算故障征兆和缩放因子实现磨煤机故障在线辨识。曾德良等[6]将小波多尺度分析方法应用于检测磨辊磨损程度并取得良好效果,该方法能及时发现磨辊磨损故障。张文涛等[7]提出一种基于粒子群算法优化核极限学习机的磨煤机故障诊断方法,该方法通过核极限学习机建立故障诊断模型,然后利用粒子群算法对核极限学习机的参数进行优化。孙栓柱等[8]提出一种基于灰箱模型的中速磨煤机故障诊断方法,该诊断方法基于小波变换采用一种基于斜率阈值的故障检测方法,并根据随机森林算法建立故障分类器,实现对磨煤机故障的早期诊断。张进[9]提出一种基于回声状态网络(ESN)的故障预警方法。陈渭文[10]提出一种基于信号分析的磨煤机堵煤故障诊断模型,采用神经网络优化算法对与堵煤故障相关性较强的特征参数权重进行训练,得出磨煤机堵煤故障的诊断模型。赵明等[11]提出基于小波包特征提取及统计分析的磨煤机球径配比诊断,该方法对磨煤机轴承振动信号进行小波包分解,提取不同球径配比的特征量;再通过统计分析对球径配比做出诊断。王桐等[12]提出一种小波多尺度分解与D-S证据理论相结合的目标模式识别方法,该方法能够有效识别中速磨煤机临界堵塞状态。牛玉广[13]提出一种基于多元状态估计与自适应阈值的电站辅机故障预警方法,该方法具有较高的故障检测效率,首先通过等距抽样建立典型状态子模型,再以相似度函数表示输入向量与估计向量偏差,最后,采用区间估计思想设计相似度的自适应阈值方法。梁修凡[14]提出一种基于融合机理和现场数据的磨煤机状态监测及故障诊断的方法,依据磨煤机质量平衡能量平衡等建立磨煤机灰箱模型,采用统计学方法对故障残差分析实现早期故障预报,对输出残差的趋势采用多尺度小波分析方法辨识故障类型。刘定平等[15]提出一种基于核主元分析和最小二乘支持向量机的中速磨煤机故障诊断方法,对火电厂磨煤机早期故障进行预警并判别故障类型。

上述磨煤机故障诊断方法单纯针对某一故障提出诊断方法,采用智能算法提取预测值与实际值间残差信号变化趋势,根据残差信号变化趋势实现磨煤机故障监测。然而,表征磨煤机运行状态的各变量间具有强耦合且复杂多变的非线性特征,往往由于其中某一变量变化引发另一变量变化,单一提取残差变化趋势确定磨煤机故障类型不够全面客观。因此,笔者提出一种基于相关系数分析-小波包-LSTM长短期记忆神经网络磨煤机故障诊断方法,该方法首先通过网络随机对LSTM长短期记忆神经网络初参数进行寻优[16-18],在此基础上,基于LSTM神经网络建立磨煤机出口压力和出口温度预测模型;其次,分析磨煤机发生故障机理,构建磨煤机故障数据,将磨煤机正常运行时的数据与故障数据组成混合数据作为实时运行数据,将混合数据作为LSTM神经网络预测模型输入变量预测磨煤机出口压力和出口温度,由预测值与实际值间差值获得残差变化趋势,对残差变化趋势进行小波包分解识别残差信号突发异常点,即磨煤机故障发生点。分别以磨煤机故障库和混合数据中故障发生时刻点为中心,分别取2组数据的故障发生前后同时间段内部分数据作为观测数据,对2组观测数据中全部变量变化趋势进行相关程度分析,相关程度越大,磨煤机故障类型越靠近故障库中磨煤机故障类型。

1 磨煤机故障分析

磨煤机常见故障主要包括磨煤机振动和磨煤机着火。当不考虑磨煤机内部基础部件松动、各连接轴间非紧密连接及喷嘴环磨损等问题,磨煤机满煤或给煤机断煤是导致磨煤机发生振动故障的主要原因,磨煤机出口温度和磨煤机进出口压差是导致磨煤机发生着火的主要原因。

1.1 磨煤机振动故障分析

给煤机给煤量瞬间减小,磨煤机进出口压差降低,若一次风量调整不及时,磨煤机干燥出力降低,导致磨煤机出口温度升高,磨煤机进出口一次风温差减小,热一次风挡板开度自动降低,冷一次风门挡板开度自动升高,磨辊和磨盘发生摩擦并使磨煤机出现机械振动。

当给煤机给煤量不变或瞬间增多时,若一次风量太小或原煤水分较高,磨煤机进口风温偏低和进口一次风量太小,磨煤机内煤粉无法及时被一次风干燥并送出磨煤机,不仅磨煤机干燥出力降低,还会导致煤粉堆积,造成磨煤机堵煤故障。此时,磨煤机出口风温降低,磨煤机进出口压差增大,磨煤机出口压力降低,热一次风挡板开度自动增大,冷一次风挡板开度自动减小,磨辊和磨盘发生摩擦导致磨煤机机械振动。

1.2 磨煤机着火故障分析

当磨煤机内存在部分煤粉堆积或磨煤机出口温度突然异常升高时,容易发生磨煤机着火故障。磨煤机以断煤故障工况运行,若一次风量调整不及时,磨煤机中湿度较高的煤粉无法及时干燥,导致磨煤机出口温度异常升高,严重时导致磨煤机着火故障发生。

为分析磨煤机设备故障产生原因及现象,以电厂磨煤机设备实际运行数据为例,采集磨煤机冷一次风挡板开度θcool、磨煤机热一次风挡板开度θhot、磨煤机进口一次风量M、磨煤机进口风温Tin、磨煤机出口风温Tout、磨煤机入口压力Pin、磨煤机出口压力Pout及给煤机瞬时给煤量G等变量参数见表1。

表1 磨煤机设备实际运行数据

Table 1 Actual operating data of coal mill equipment

2 LSTM神经网络

长短期记忆神经网路(LSTM)是一种特殊的循环神经网络(RNN)。RNN是一种基于时序数据的时间递归神经网络,当前隐含层与前一时刻隐含层相连,使RNN具备短期记忆并学习的能力。而RNN学习能力受限于相关信息和预测位置的间距,间距太大,产生梯度消失或梯度爆炸等问题。为解决RNN长期依赖问题,HOCHREITER等[19]提出长短期记忆神经网路(LSTM),LSTM增设遗忘门和更新门,将信息选择性地保留与更新,强化网络学习能力,避免梯度消失或梯度爆炸等问题。LSTM神经网络结构如图1所示。

图1 LSTM神经网络细胞结构

Fig.1 LSTM neural network cell structure diagram

LSTM神经网络由多个神经网络细胞连接组成[21],Ct-1为上一个细胞状态,ht-1为上一个细胞层输出,xt为当前细胞的输入,LSTM神经网络细胞结构包括3个sigmod激活函数和2个tan h激活函数,图1由左到右,σ分别设置在神经网络的遗忘门、更新门和输出门,LSTM神经网络细胞输入信息经σ1处理识别被舍弃的信息;经σ2处理确定被更新的信息;经σ3处理确定输出部分信息;tan h分别设置在LSTM神经网络的更新门和输出门,tan h1用于生成更新内容;tan h2主要对当下时刻神经网络细胞状态进行更新。遗忘门、更新门和输出门共同协作控制和保护细胞状态。LSTM神经网络细胞更新机制如下:

针对LSTM神经网络细胞输入信息,遗忘门主要作用为确定需要被丢弃的信息,遗忘门计算公式为

ft=σ[Wf(ht-1,xt) bf],

(1)

式中,Wf为权重矩阵;bf为偏置顶。

更新门由σ2和tan h1函数组成,LSTM神经网络输入信号经σ2函数确定需要被更新的那部分信息,最后经tan h1函数确定更新的内容,更新门计算公式为

it=σ[Wi(ht-1,xt) bi]

c2t=tan h[Wc(ht-1,xt) bc],

(2)

式中,it为时间步t时遗忘门的激活值;Wi为输入门的权重矩阵;bi为输入门的偏置顶;Wc为细胞状态的权重矩阵;bc为细胞状态的偏置顶;c2t为候选细胞状态。

输出门由σ3和tan h2函数构成,LSTM神经网络输入信号经σ3函数确定用于输出的那部分信息,tan h2 函数用于更新LSTM神经网络细胞状态,输出门计算公式为

o3t=σ[Wo·(ht-1,xt) bo]

ht=ottan h(ct),

(3)

式中,Wo为输出门权重矩阵;bo为输出门偏置顶;o3t为时间步t时输出门的激活值;ct为时间步长为t时细胞输出状态;ht为时间步t时细胞状态的输出。

LSTM神经网络预测模型结构如图2所示。

图2 LSTM神经网络预测模型

Fig.2 LSTM neural network prediction model

3 小波分析

傅立叶变换将原始信号投影于三角函数空间内并在时间空间做积分,以识别原始信号中包含的频域成分,从而将原始时域信号转换为频域信号。对于非平稳的原始信号,傅立叶变换无法识别频率出现时与之对应的时刻,基于此,短时傅立叶变换通过加入滑动窗函数分析原始非平稳信号的时间分辨率,克服了傅立叶变换无法识别时域信息的难题。然而,当滑动窗过宽,导致时域分析不准确,时间分辨率低;当滑动窗过窄,窗内包含的信号较少,导致频域分析不准确,频域分辨率降低。短时傅立叶变换无法随频率的变化实现动态可调。

实现分辨率动态可调的方法有2种,分别对应连续小波变换CWT和离散小波变换DWT。第1种:通过将小波母函数进行挤压和拉伸,即控制不同频率对应的窗长,由海森堡测不准原理确定频率分辨率;第2种:采用Mallet算法,通过不断的半子带滤波和下采样,控制不同频率成分的频域分辨率,进而实现分辨率动态可调。

实际采样信号多数情况下为离散信号,一般采用离散小波分析法将原始信号分解为时域信号和频域信号。小波分析方法是一种窗口大小不变,形状可变,时间和频域窗口可调节的时频局部化分析方法,在低频部分具有较高的频率分辨率和较低的时间分辨率,在高频部分具有较高的时间分辨率和较低的频率分辨率。

小波包分解是原始信号在小波分解的基础上,对每层高频系数和低频系数再一次实施小波分析。针对包含大量高频信息的信号,小波包时频局部化分析的能力强于小波分析[22]。

假设原始信号包含N个时间点,对应的原始信号为x1,x2,x3,…,xn,原始非平稳信号的最高频率为fs,离散小波包分解步骤:

步骤1:将原始非平稳信号进行一次半子带滤波和一次2倍下采样,半子带滤波主要任务是将原始非平稳信号频率过滤为高频信号(fs/2,fs)和低频信号(0,fs/2),经过一次2倍下采样,获得2/N个小波分解高频系数和2/N个小波分解低频系数,即原始非平稳信号完成一层小波分解;

步骤2:将每层高频部分信号和低频部分信号分别再进行一次半子带滤波和一次2倍下采样,高频部分信号获得N/4个小波分解高频系数(3fs/4,fs)和N/4个小波分解低频系数(fs/2,3fs/4),低频部分信号获得N/4个小波分解高频系数(fs/4,fs/2)和N/4个小波分解低频系数(0,fs/4),即原始非平稳信号完成第2层小波分解;

步骤3:依次类推,分别进行第3层小波分解和第4层小波分解,直到高频系数和低频系数不能再分解。

4 磨煤机故障类型诊断

以某电厂660 MW亚临界燃煤机组为例,从DCS系统采集基于时间序列磨煤机设备历史运行数据200组,磨煤机设备实际运行数据见表1。基于LSTM深度学习神经网络建立磨煤机出口变量参数预测模型,LSTM神经网络预测模型的输入量为磨煤机进口一次风温度(冷热总和)、冷一次风挡板开度、热一次风挡板开度、总一次风量(冷热风量总和)和给煤机给煤量;LSTM神经网络输出量为磨煤机出口一次风温度和磨煤机出口一次风压力。

LSTM神经网络预测性能与初始参数密切相关,初始参数主要包括LSTM神经网络最大迭代次数、学习速率和隐含层层数设置。LSTM神经网络初始参数设置不合理极易影响LSTM神经网络的预测性能。因此,本文先采用随机网络法对LSTM神经网络初参数进行寻优,以LSTM神经网络预测误差为目标函数。

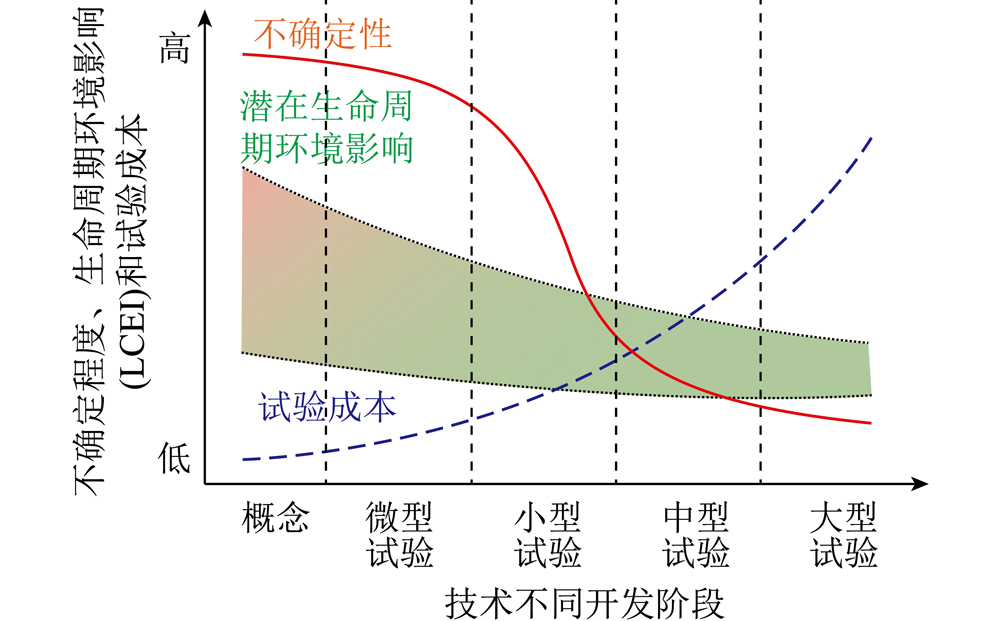

构造磨煤机断煤故障数据,作为磨煤机实时运行中潜藏的故障数据,将故障样本参数输入LSTM神经网络预测模型,获取故障输入参数对应的神经网络预测值。以LSTM神经网络模型预测值与正常样本实际值的残差信号作为识别磨煤机故障类型的依据。采用小波包分解法提取LSTM神经网络预测值与正常样本实际值的残差信号变化趋势特征,小波包分解相当于滤波器,将残差信号分解为近似系数与细节系数,近似系数表示残差为0,细节系数辨识故障发生时刻,以辨识到的故障时刻为中心,取故障前后部分数据组成观测数据1,以磨煤机故障库中故障发生时刻为中心,取故障前后同时间段部分数据组成观测数据2,针对2组观测数据,采用相关系数分析辨识故障类型。磨煤机故障类型诊断过程如图3所示。

图3 磨煤机故障类型诊断过程

Fig.3 Diagnosis process of fault type of coal mill

5 试验与结果

5.1 LSTM预测模型试验

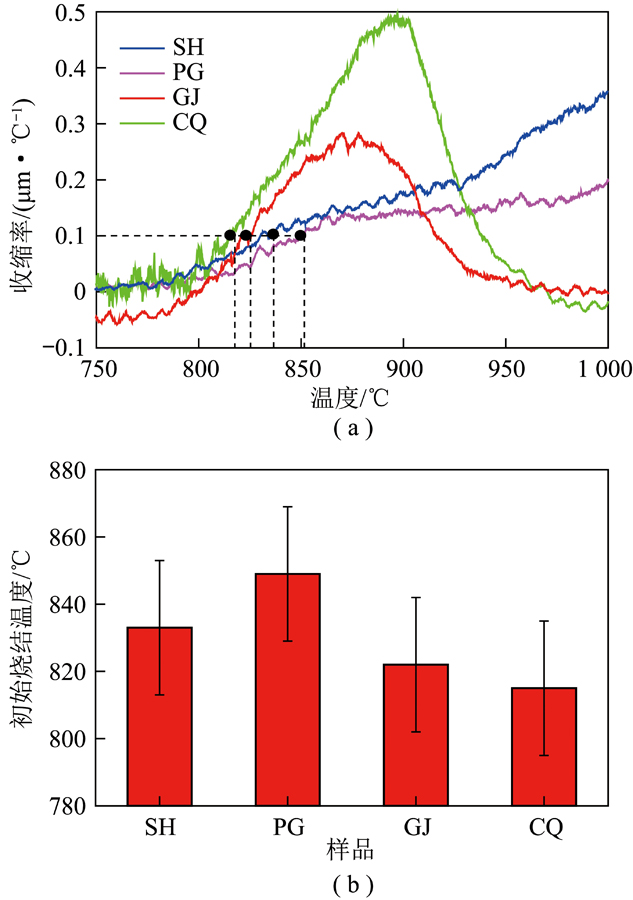

基于LSTM神经网络具有短期记忆能力,本文提出LSTM深度学习神经网络建立磨煤机出口参数预测模型。取表1中第1~180组数据作为LSTM神经网络的训练样本数据,第181~200组数据作为LSTM神经网络的测试样本数据,用以测试LSTM神经网络预测模型精度。其中,LSTM神经网络预测模型输入变量为磨煤机进口一次风温度、磨煤机冷一次风挡板开度、热一次风挡板开度和给煤机瞬时给煤量;LSTM神经网络预测模型输出变量为磨煤机出口风压和磨煤机出口风温。采用LSTM神经网络和LSTM神经网络预测模型分别对训练样本和测试样本进行磨煤机出口变量参数的预测和测试,结果如图4所示。

图4(a)为采用LSTM深度学习神经网络预测磨煤机出口压力和温度的预测值与实际值对比,第1~180组为LSTM神经网络预测模型训练样本,第181~200组数LSTM神经网络测试样本。由图4(a)可知,在训练样本内,基于LSTM神经网络预测磨煤机出口压力和出口温度的预测值随样本点变化曲线与样本数据磨煤机出口压力和出口温度实际值随样本点变化曲线近乎重合,表明LSTM长短期记忆神经网络拟合能力良好;在测试样本中,采用LSTM神经网络预测磨煤机出口温度的预测值与样本数据磨煤机出口温度实际值基本一致,表明LSTM长短期记忆神经网络较强的预测能力。

图4 变量参数的预测和测试

Fig.4 Prediction and test of parameters

图4(b)和(c)分别为采用LSTM长短期记忆神经网络对磨煤机出口压力和出口温度的预测值与整个样本数据磨煤机的相对误差和误差。由图4(b)可知,第1~180组训练样本数据中,采用长短期记忆神经网络对磨煤机出口压力和出口温度的预测值与训练样本数据的最大相对误差不超过1%,第181~200组测试样本中,采用长短期记忆神经网络对磨煤机出口压力和出口温度的预测值与测试样本数据的最大相对误差不超过1%。由图4(c)可知,在整个样本数据中,采用LSTM神经网络对磨煤机出口压力的预测值与整个样本实际值的最大误差不超过0.05 MPa,LSTM神经网络对磨煤机出口温度的预测值与整个样本数据实际值的最大误差不超过0.5 ℃。

LSTM神经网络预测磨煤机出口压力见表2,LSTM神经网络预测磨煤机出口温度见表3,由表2和表3可知,采用LSTM神经网络建立磨煤机出口压力和出口温度预测模型预测磨煤机出口压力和出口温度最大相对误差均不超过1%,说明LSTM长短期记忆神经网络预测模型预测精度较高,为下一步针对磨煤机输入故障数据预测磨煤机出口压力和温度做准备。

表2 LSTM神经网络预测磨煤机出口压力

Table 2 Outlet pressure of the coal mill predicted

by LSTM neural network

表3 LSTM神经网络预测磨煤机出口温度

Table 3 Outlet temperature of the coal mill predicted

by LSTM neural network

5.2 磨煤机故障诊断试验

分析磨煤机断煤故障产生的原因及磨煤机断煤故障发生后磨煤机各变量参数变化趋势可知,给煤机断煤是导致磨煤机断煤故障的重要原因。当给煤量瞬间减少时,磨煤机热一次风挡板开度瞬间减少、磨煤机冷一次风挡板开度瞬间增大、磨煤机进口一次风量和风温瞬间降低、磨煤机出口风压和风粉温度瞬间增大。以磨煤机断煤故障为例,根据磨煤机各变量参数变化趋势构建磨煤机冷一次风挡板开度、热一次风挡板开度、进口一次风量、进口一次风温度和给煤量等故障样本数据。

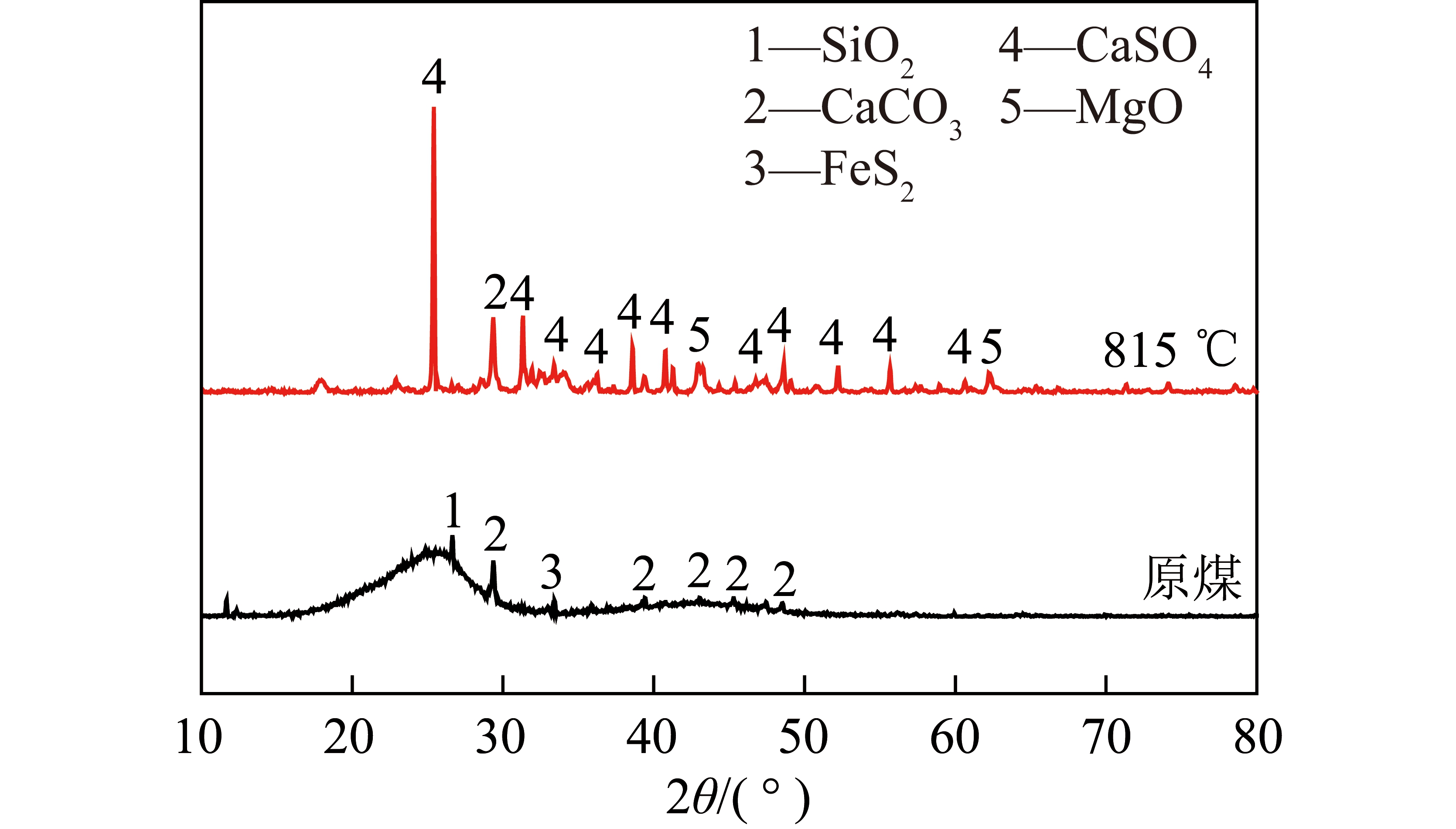

将表1中磨煤机设备正常运行工况样本数据与故障样本数据重新组合形成新样本数据,用于诊断磨煤机断煤故障,由第5.1节知,采用LSTM长短期记忆神经网络建立磨煤机出口风压和风温变量参数预测模型能够较精确预测磨煤机出口变量参数。将磨煤机断煤故障数据中磨煤机冷一次风挡板开度、热一次风挡板开度、进口一次风量、进口一次风温度和给煤机瞬时给煤量等变量参数输入LSTM长短期记忆神经网络预测模型预测磨煤机断煤故障时磨煤机出口风压和出口风温,进而获得磨煤机出口风压和出口温度预测值与磨煤机断煤故障时的实际值间残差,残差信号随时间变化上下无规律波动,属于非平稳信号,本文采用小波包分解将残差信号分解得到细节系数即高频系数,由高频系数识别残差信号发生故障时刻,小波包函数采用具有优良特性的sym4小波函数,分解层数设为5层(d1~d5),小波包分解结果如图5所示。

图5(a)为磨煤机出口压力残差信号随时间变化图,由图5(a)可知,前200组样本数据磨煤机出口压力和出口温度残差信号在0值附近上下微小波动,后88组样本数据的磨煤机出口压力残差和出口温度残差骤增。由图5(b)和(c)可知,针对前200组样本数据,采用小波包分解后磨煤机出口压力和温度残差的每层高频系数均保持为0,针对后88组样本数据,小波包分解后磨煤机出口压力残差和温度残差的每层高频系数发生强烈波动,由小波包分解原理知,小波包分解针对包含大量高频信息的信号,小波包具有较强的局域时频分析能力,在残差信号的故障识别中,高频信息表示残差信号迅速变化的部分,即小波包分解能够敏锐地识别原始信号中高频频率对应的时刻点。表明第201组数据的残差信号发生迅速变化,即磨煤机发生故障的时刻。

图5 小波包分解结果

Fig.5 Decomposition result of wavelet packet

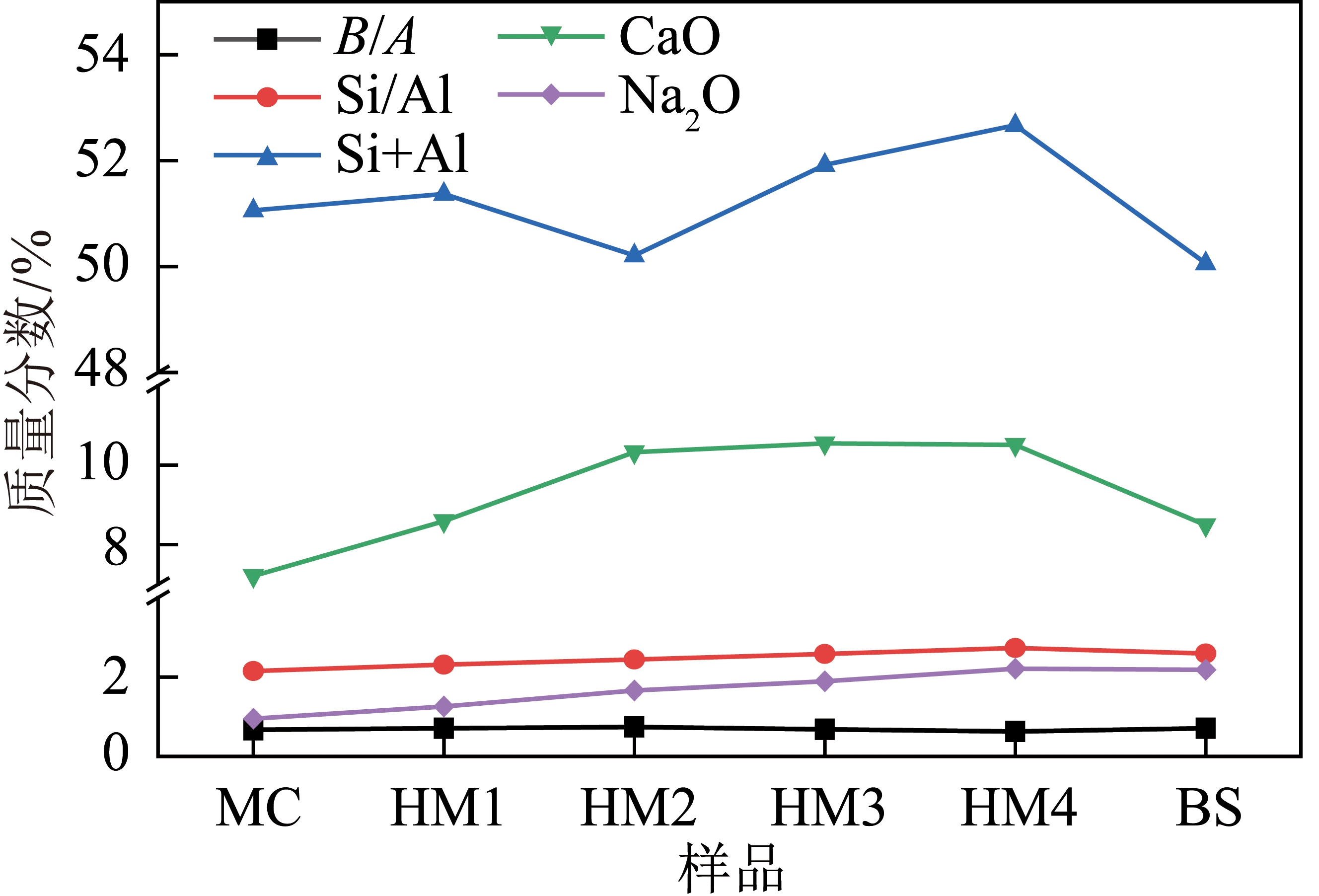

由小波包分解磨煤机出口压力残差信号知,第201~288组磨煤机样本数据为磨煤机故障样本数据,分析样本数据中各个变量参数随时间变化趋势,结果如图6所示。

图6 样本数据各变量参数随时间变化趋势

Fig.6 Variation trends of the variable parameters of the sample data with time

由图6可知,当给煤机瞬时给煤量骤然降低时,磨煤机热一次风挡板开度、磨煤机进口一次风量和进口一次风温度等变量参数均瞬间降低,磨煤机冷一次风挡板开度先以正常开度运行一段时间后再迅速升高;磨煤机瞬时给煤量不断增加时,磨煤机冷一次风挡板开度缓慢减小,磨煤机热一次风挡板开度、磨煤机进口风量和磨煤机进口风温均增加。给煤机瞬时给煤量瞬间降低引起磨煤机各变量参数发生变化,初判定磨煤机断煤故障。

在初判定磨煤机故障发生时刻及初判定磨煤机故障类型后,提取故障发生时刻前后部分数据,计算该部分故障数据与磨煤机故障库中同一观测故障数据的相关系数,最终判别磨煤机故障类型。以第201组数据为中心,取故障发生前10组数据与故障发生后10组数据组成观测数据1,以磨煤机断煤故障数据库中发生故障时刻对应的数据为中心,取故障发生前10组数据与故障发生后10组数据组成观测数据2,计算2组观测数据各变量间相关系数,相关系数越接近1或-1,表明磨煤机故障类型越接近磨煤机断煤故障。当磨煤机故障样本数据中各个变量与磨煤机断煤故障样本数据的各个变量相关程度均达到85%以上(表4),诊断磨煤机故障为磨煤机断煤故障。其中,x1、z1分别为实时运行数据与故障数据中磨煤机冷一次风挡板开度;x2、z2分别为实时运行数据与故障数据中磨煤机热一次风挡板开度;x3、z3分别为实时运行数据与故障数据中磨煤机进口一次风量;x4、z4分别为实时运行数据与故障数据中磨煤机进口一次风温;x5、z5分别为实时运行数据与故障数据中给煤机瞬时给煤量;y1、l1分别为实时运行数据与故障数据中磨煤机出口压力;y2、l2分别为实时运行数据与故障数据中磨煤机出口温度。

表4 变量间相关程度

Table 4 Correlation degree table between variables

6 结 论

1)采用网络随机法对LSTM神经网络的最大迭代次数、初始学习率和隐藏层数进行参数寻优,以LSTM预测误差为目标函数,寻优结果显示:当LSTM神经网络最大迭代次数为200次,隐含层层数设置为200,初始学习速率为0.01,迭代到160步以0.2降低因子使学习速率降低时,LSTM神经网络预测误差最低。

2)采用LSTM长短期记忆神经网络建立磨煤机出口压力和出口温度预测模型的平均相对误差均不超过1%,表明LSTM长短期记忆神经网络预测模型有较高的预测精度。

3)将混合数据作为LSTM神经网络预测模型输入变量并预测磨煤机出口压力和温度,对预测值与实际值非平稳残差进行小波包分解,确定故障发生在第201组数据对应时刻,说明小波包分解能够较准确地识别故障发生时刻。

4)采用相关系数分析法分析2组故障数据变化趋势。2组故障数据中,给煤机瞬时给煤量、磨煤机冷一次风挡板开度、热一次风挡板开度、磨煤机进口一次风量、磨煤机进口一次风温等变量相关系数均为1,表明对2组故障数据进行相关系数法分析能够较精准地诊断磨煤机故障类型。

[1] FAN G Q,REES N W. An intelligent expert system (KBOSS) for power plant coal mill supervision and control-science direct [J]. Control Engineering Practice,1997,5(1):101-108.

[2] WEI J L,WANG J,WU Q H. Development of amultisegment coal

mill model using an evolutionary computation technique[J]. IEEE Transactions on Energy Conversion,2007,22(3):718-727.

[3] GUO S,WANG J,WEI J,et al. A new model-based approach for power plant Tube-ball mill condition monitoring and fault detection[J]. Energy Conversion and Management,2014,80(2):10-19.

[4] HAN X J,XUE J. Faultdiagnosis of pulverizing system based on Fuzzy decision-making fusion method[C]// Fuzzy Information & Engineering,Volume 2. Heidelberg:Springer,2009.

[5] 王天堃. 一种基于动态建模的磨煤机故障诊断方法[J]. 煤炭工程,2018,50(4):110-114.

WANG Tiankun. A fault diagnosis method for coal mill based on dynamic modeling[J]. Coal Engineering,2018,50 (4):110-114.

[6] 曾德良,刘继伟,刘吉臻,等. 小波多尺度分析方法在磨辊磨损检测中的应用[J]. 中国电机工程学报,2012,32(23):126-131.

ZENG Deliang,LIU Jiwei,LIU Jizhen,et al. Application of wavelet multi-scale analysis method in grinding roller wear detection [J]. Chinese Journal of Electrical Engineering,2012,32(23):126-131.

[7] 张文涛,马永光,董子健,等. 基于粒子群算法优化核极限学习机的磨煤机故障诊断[J]. 电力科学与工程,2018,34(9):54-58.

ZHANG Wentao,MA Yongguang,DONG Zijian,et al. Coal mill fault diagnosis based on particle swarm optimization kernel extreme learning machine [J]. Electric Power Science and Engineering,2018,34(9):54-58.

[8] 孙栓柱,江叶峰,董顺,等. 基于灰箱模型的中速磨煤机故障诊断方法[J]. 动力工程学报,2018,38(3):211-220.

SUN Shuanzhu,JIANG Yefeng,DONG Shun,et al. Fault diagnosis method of medium speed coal mill based on grey box model [J]. Chinese Journal of Power Engineering,2018,38(3):211-220.

[9] 张进.基于回声状态网络的磨煤机故障预警[J].发电设备,2021,35(1):53-57,62.

ZHANG Jin. Early warning of coal mill failure based on echo state network [J]. Power Generation Equipment,2021,35(1):53-57,62.

[10] 陈渭文. 中速磨煤机数据处理与故障诊断技术研究[D]. 杭州:浙江大学,2019.

[11] 赵明,王培红,李孟阳,等. 基于小波包特征提取及统计分析的磨煤机球径配比诊断[J]. 能源研究与利用,2018(6):15-19,45.

ZHAO Ming,WANG Peihong,LI Mengyang,et al. Diagnosis of coal mill ball diameter ratio based on wavelet packet feature extraction and statistical analysis [J]. Energy Research and Utilization,2018(6):15-19,45 .

[12] 王桐,田亮. 中速磨煤机临界堵塞状态识别方法[J]. 热力发电,2017,46(1):17-24.

WANG Tong,TIAN Liang. Identification method of critical blockage state of medium-speed coal mill[J]. Thermal Power Generation,2017,46(1):17-24.

[13] 牛玉广. 基于多元状态估计与自适应闽值的电站辅机故障预警[J]. 动力工程,2019,39(9):717-724.

NIU Yuguang. Fault early warning of power station auxiliary equipment based on multivariate state estimation and adaptive threshold [J]. Power Engineering,2019,39(9):717-724.

[14] 梁修凡. 融合机理和现场数据的磨煤机状态监测及故障诊断方法研究[D].南京:东南大学,2016.

[15] 刘定平,叶向荣,陈斌源,等. 基于核主元分析和最小二乘支持向量机的中速磨煤机故障诊断[J]. 动力工程学报,2009,29(2):61-64.

LIU Dingping,YE Xiangrong,CHEN Binyuan,et al. Fault diagnosis of medium speed coal mill based on Kernel principal component analysis and least squares support vector machine [J]. Chinese Journal of Power Engineering,2009,29(2):61-64.

[16] 张驰,郭媛,黎明.人工神经网络模型发展及应用综述[J].计算机工程与应用,2021,57(11):57-69.

ZHANG Chi,GUO Yuan,LI Ming. A review of the development and application of artificial neural network models [J]. Computer Engineering and Applications,2021,57(11):57-69.

[17] 杨国田,张涛,王英男,等. 基于长短期记忆神经网络的火电厂NOx排放预测模型[J]. 热力发电,2018,47(10):12-17.

YANG Guotian,ZHANG Tao,WANG Yingnan,et al. NOx emission prediction model of thermal power plants based on long short-term memory neural network [J]. Thermal Power Generation,2018,47(10):12-17.

[18] 陈波,王亚欧,陶谦,等. 基于长短期记忆神经网络的燃煤机组磨煤机性能预测模型[J]. 热力发电,2021,50(6):121-127.

CHEN Bo,WANG Ya′ou,TAO Qian,et al. Performance prediction model of coal pulverizer for coal-fired units based on long short-term memory neural network [J]. Thermal Power Generation,2021,50(6):121-127.

[19] HOCHEITER S,SCHMIDHUBER J.Long short-term memory[J].Neural Computation,1997,9(8):1735-1780.

[20] 张宪超. 深度学习[M]. 北京:科学出版社,2019 .

[21] 艾哈迈德·曼肖伊. 深度学习案例精粹[M].洪志伟,雷檑,廖刊坡译.北京:人民邮电出版社,2019.

[22] 于风芹. 实用小波分析十讲[M]. 西安:西安电子科技大学出版社,2019.

Fault diagnosis of coal mill based on wavelet packet-LSTM neural network

移动阅读

CHEN Bo,XU Wentao,HUANG Yaji,et al.Fault diagnosis of coal mill based on wavelet packet-LSTM neural network[J].Clean Coal Technology,2022,28(5):211-220.