350 MW超临界循环流化床锅炉SO2、NOx及粉尘排放特性试验

0 引 言

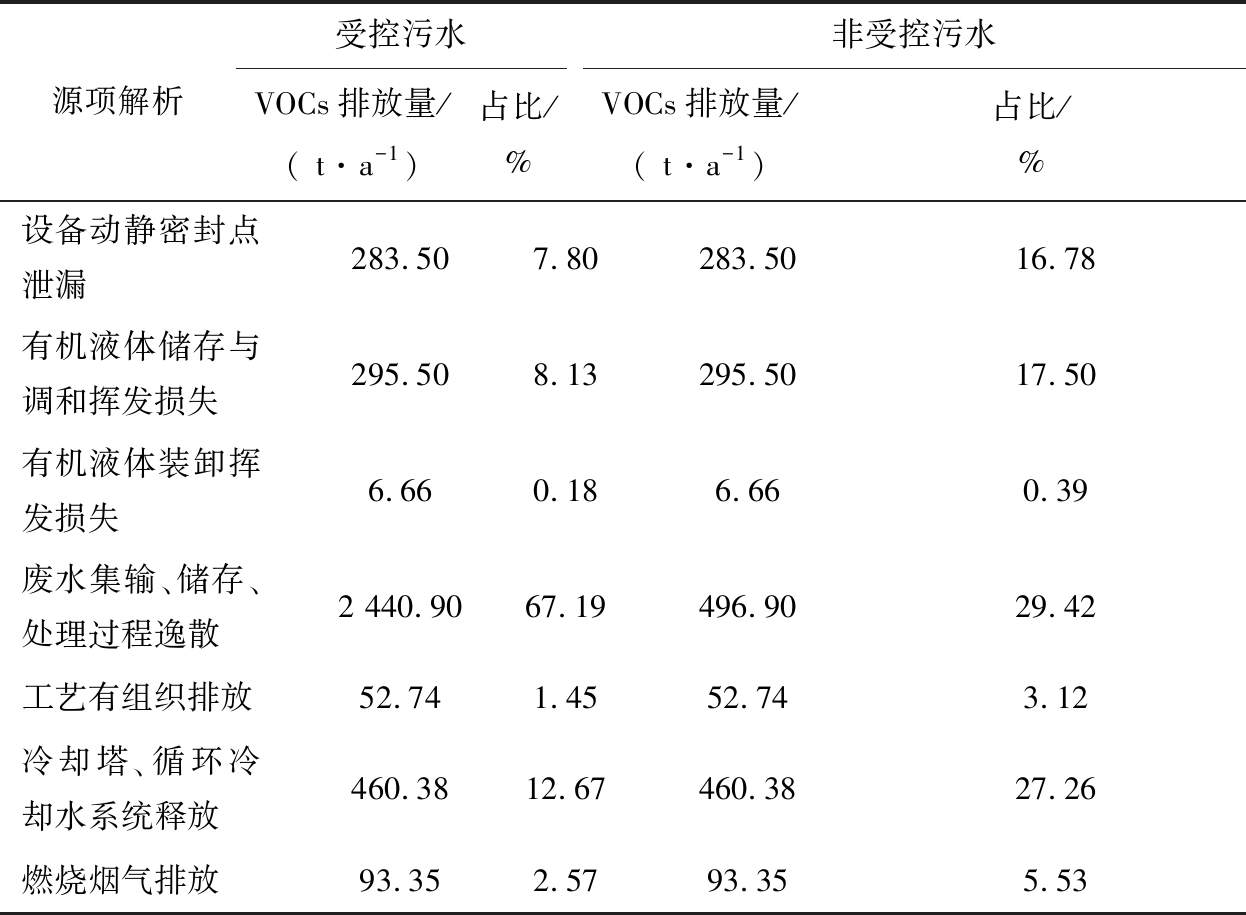

富煤贫油少气的资源禀赋,决定了煤炭在未来很长一段时间内仍将是我国的主要能源[1]。在煤炭开采、分选加工过程中,产生了大量难以利用的煤泥、煤矸石与风化煤等低热值、高灰分燃料,据中国煤炭加工利用协会报道,此类低热值煤年产生数量占原煤产量的15%~20%,在部分中小型煤矿该比例甚至超过30%。按照2020年原煤总产量39.02亿t测算[2],仅煤矸石一项总年产量即超过6亿t,长期堆积占用了大量土地,导致社会和环境问题[3-4]。多元掺烧煤泥、煤矸石等低热值煤用于发电是消纳此类资源的有效途径。另外,相关调查表明,相同单位发热量情况下,煤泥价格较原煤低约50%。因此,多元复配低热值煤燃烧用于发电具有良好的社会、环境和经济效益。循环流化床(CFB)锅炉具有的燃料适应性广、污染物排放低等优势,对于大量消纳煤泥、煤矸石等低热值燃料具有广阔的应用前景,更适用于我国的能源禀赋[1]。截至2018年底,我国已投产100 MW以上等级CFB锅炉440台,总装机容量超过82.3 GW;且全国范围内已有50多台350和660 MW超临界CFB机组陆续投产[5]。随着环保压力的增加,我国于2011年颁布了GB 13223—2011 《火电厂大气污染物排放标准》[6],对燃煤电站大气污染物的排放提出了更严格的要求,三部委于2015年在《全面实施燃煤电厂超低排放和节能改造工作方案》中提出了在全国范围内推广燃煤电厂超低排放的要求,到2020年全国具备改造条件的燃煤电厂全部实现超低排放(即在基准含氧量6%条件下,SO2质量浓度<35 mg/m3、NOx质量浓度<50 mg/m3,粉尘质量浓度<10 mg/m3)[7]。因此,深入研究循环流化床机组多元低热值煤掺烧下NOx和SO2及粉尘排放特性,对于低热值煤充分利用及烟气污染物控制具有重要的科学和工程意义。

周胜等[8]在一座热输入量为0.2 MW 的CFB试验台上进行了石化污泥与煤的混烧试验,考察了过量空气系数、床温及钙硫物质的量比等因素对SO2排放的影响;刘志强等[9]在实际的CFB锅炉上,研究分析了影响SO2与NOx排放的主导因素,验证了床温是影响CFB锅炉烟气污染物生成量的关键;李恒阳等[10]以300 MW CFB锅炉为试验对象,考虑石灰石输入量、床温、氧量等因素,得到了不同工况下SO2、NOx及N2O的排放特性;吴守城等[11]以300 MW CFB锅炉为研究对象,研究了不同负荷下SO2、NOx排放水平与烟气氧浓度、床温等特性参数的关系;包绍麟等[12]基于额定蒸发量300 t/h的CFB锅炉完成了SO2与NOx排放性能测试,并介绍了控制烟气污染物的措施;吴优福[13]分析了CFB锅炉SO2生成量的影响因素,结果表明SO2生成量取决于燃煤可燃硫比例及锅炉运行参数,运行参数中床温影响最大;侯志鹏等[14]通过对一台20 t 煤泥CFB锅炉进行相应的测试分析,得到NOx 排放浓度随床温和氧量的变化规律;李宽等[15]以某电厂300 MW CFB锅炉为研究对象,研究分析了不同锅炉运行负荷下氧量、炉内温度对NOx生成量的影响,所得试验结果表明低负荷下NOx生成量主要受氧量影响,高负荷下主要受炉内温度影响;徐飞等[16]对一台440 t/h 大型燃煤CFB锅炉进行全面测试,研究了煤质、锅炉负荷、钙硫物质的量比和含氧量等运行参数对颗粒物排放特性的影响。综上所述,对于燃煤CFB锅炉,关键运行参数对NOx和SO2及粉尘排放特性有重要影响。

笔者以某电厂350 MW低热值煤热电机组为研究对象,全面研究了煤泥、煤矸石等多元低热值煤掺烧下SO2、NOx生成及粉尘排放随负荷变化的特性,分析锅炉运行负荷、平均床温、过量空气系数及流化风率等关键运行参数对其生成及排放水平的影响。在30%~99%宽负荷率工况内明晰了锅炉负荷及关键运行参数对SO2、NOx及粉尘排放的影响机制,拓宽了上述烟气污染物测试的锅炉负荷范围,补充了350 MW CFB锅炉超低负荷下烟气污染物排放的现场试验数据,对工程实践中SO2、NOx及粉尘生成规律及排放控制具有借鉴意义。

1 设备概况

1.1 锅炉概况

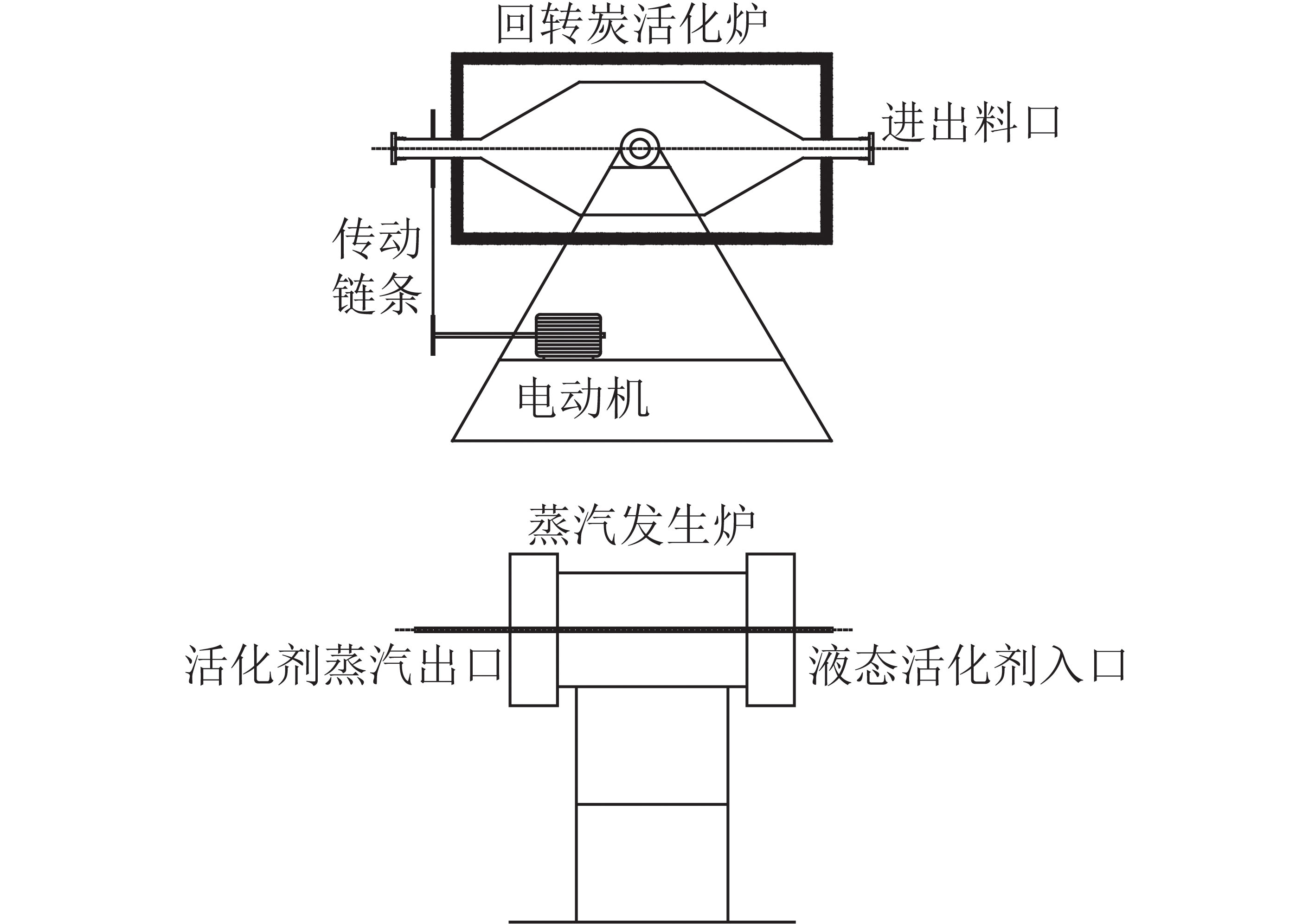

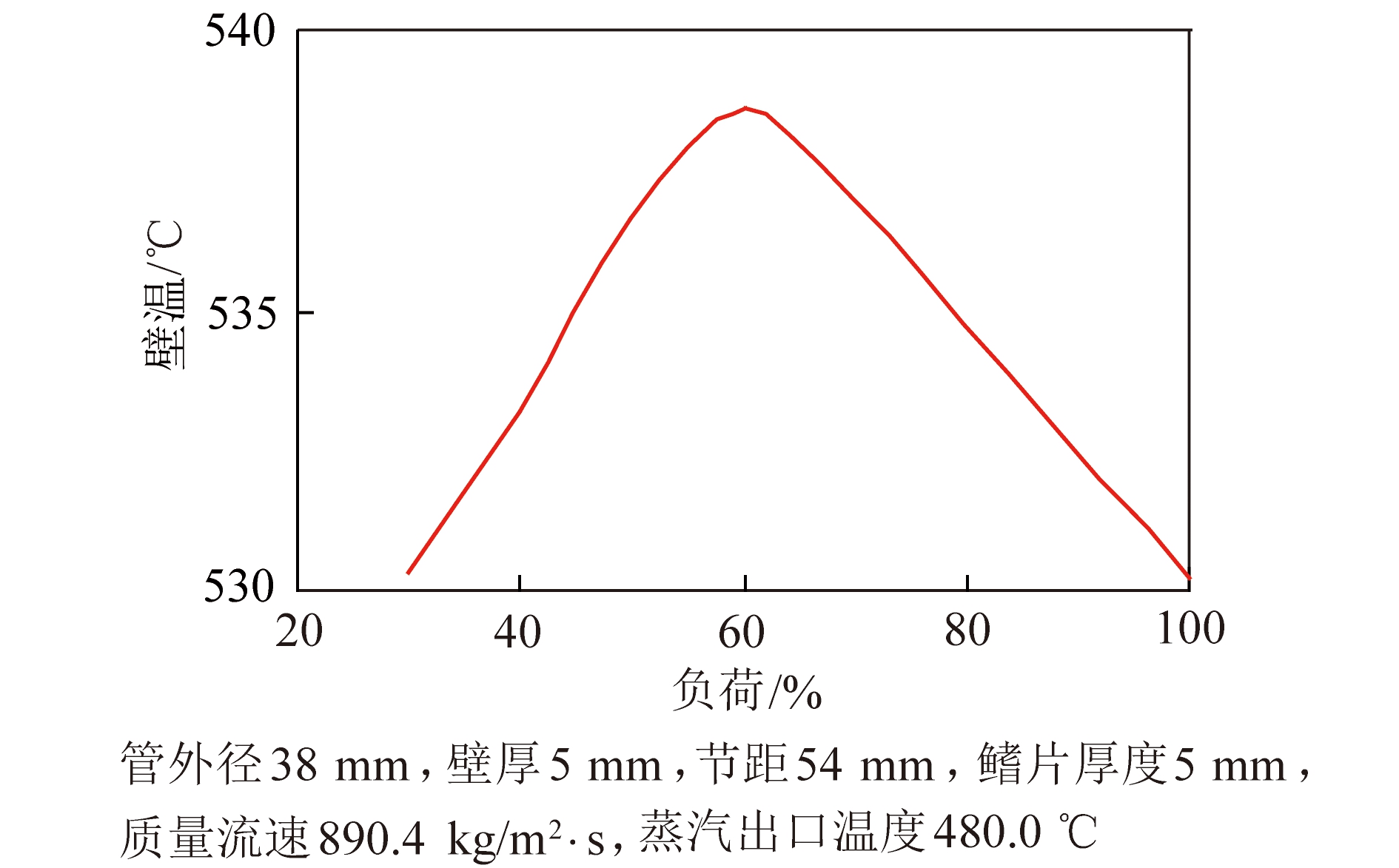

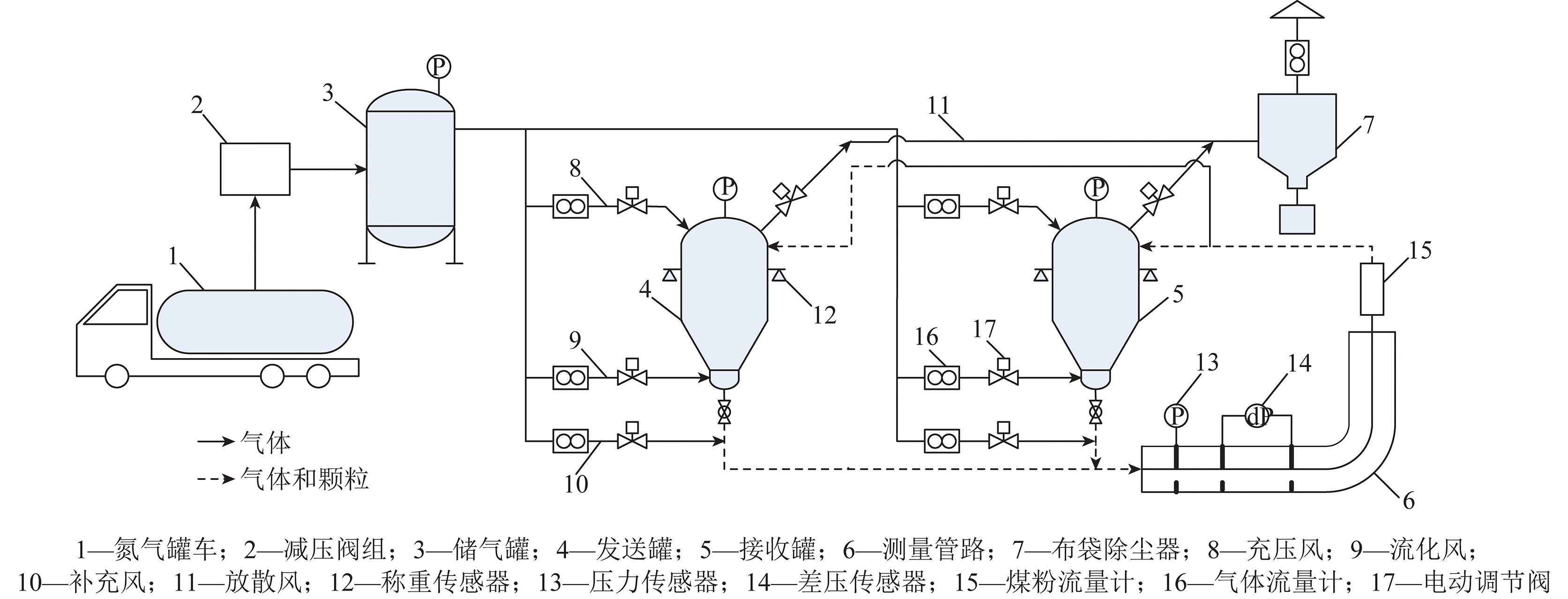

350 MW超临界机组CFB锅炉为东方锅炉厂的DG1235/25.4-Ⅱ1型CFB锅炉,采用单炉膛、单布风板、M型布置、平衡通风、一次中间再热、固态排渣、全钢架结构、紧身封闭布置。锅炉结构示意如图1所示。

图1 350 MW超临界循环流化床锅炉示意

Fig.1 Schematic diagram of 350 MW supercritical CFB boiler

锅炉由3部分组成,第1部分布置有主循环回路,包括炉膛、旋风分离器、回料器以及炉内屏式过热器、屏式再热器、冷渣器等;第2部分布置尾部烟道,包括一级中温过热器、低温过热器、低温再热器和省煤器;第3部分为空气预热器。3台高温汽冷式旋风分离器布置在炉膛后墙的钢架内,在旋风分离器下各布置一台回料器,由旋风分离器分离下来的物料经2个回料腿直接返回炉膛。根据设计,燃烧产生的烟气携带大量床料经炉顶转向,一部分极细的粒子随烟气一同达尾部烟道,作为飞灰进入除尘器;而其余大部分粒子被分离器捕获,通过回料器回到炉膛。在最大连续负荷(Boiler Maximum Continuous Rating,BMCR)和额定负荷(Boiler Rated Load,BRL)条件下,主要汽水参数见表1。

表1 350 MW超临界CFB锅炉主要设计参数

Table 1 Main design parameters of 350 MW supercritical CFB boiler

续表

1.2 环保设施概况

脱硫系统采用石灰石-石膏湿法中的单塔双循环脱硫工艺、一炉一塔脱硫装置,塔内同时增设高效管式除尘除雾器。脱硫系统不设烟气—烟气再热器(Gas-Gas Heater,GGH),不设置脱硫增压风机,脱硫烟气系统的阻力由锅炉引风机克服。烟气脱硫按收到基全硫分为2.01%的校核煤种设计、脱硫效率不低于99.36%。

脱硝系统采用尿素选择性非催化还原(Selective Non-Catalytic Reduction,SNCR)技术,向旋风分离器入口喷入还原剂尿素溶液,还原剂有选择性地与烟气中的NOx反应并生成无毒、无污染的N2和H2O。颗粒尿素经电动葫芦送入尿素溶解罐,并与尿素溶解罐中按比例补充的新鲜除盐水充分溶解,配制成质量分数50%的尿素溶液。尿素溶液配制系统实现尿素储存、溶液配制和溶液储存的功能,经由在线稀释系统根据锅炉运行情况和NOx排放情况在线稀释成所需的浓度,送入喷射系统。喷射系统实现各喷射的尿素溶液计量分配和雾化喷射。

除尘设备为布袋除尘器,外滤式除尘、在线清灰、在线更换滤袋,脉冲清灰,气源为压缩空气,不设置旁路烟道,除尘器入口烟道设有预喷粉系统。锅炉烟道出来的含尘烟气通过总烟道入口风档分别从布袋室的下侧水平进入各个布袋室。

1.3 数据采集与分析

数据采集系统为污染源在线连续监测系统(Continuous Emission Monitoring System,CEMS)。SO2检测利用高浓度SO2分析仪(Thermo Scientific,型号:43i-HL),精确度±1%(24 h);NOx利用低浓度污染源氮氧化物分析仪(Thermo Scientific,型号:42i- LS),精确度±1%(24 h);粉尘浓度测量采用β射线颗粒物连续监测仪(Thermo Scientific,型号: 5014i),精确度±5%。采用激光粒度分布仪(丹东百特,型号:BT9300-HT)测定不同负荷下飞灰粒径分布,测量范围0.1~716.0 μm,使用去离子水作分散剂。采用X-射线衍射仪(X-ray diffraction,XRD)(Rigaku,型号:ULTIMA IV型)测定底渣物相组成,定量分析底渣中CaO含量,仪器参数为Cu-Kα辐射,加速电压40 kV,电流40 mA,扫描速率20 (°)/min,步长0.01°,扫描衍射角在5°~90°。

2 试验工况

试验选取30%、50%、68%、75%、84%、99%额定负荷工况附近分析脱硫塔入口烟气SO2、脱硝装置出口NOx和总排放口粉尘监测数据,由于整个试验过程长达数日,各工况所处时段入炉煤存在细微差异,掺混煤泥、煤矸石,混煤煤质分析结果见表2。为减小数据误差,每个工况点选取机组稳定运行30 min后的40组数据点,时间间隔为1 min,求平均值,并计算其标准差以表示单个工况下数据的波动情况。

表2 入炉煤质元素与工业分析

Table 2 Proximate and ultimate analysis of coal sample

3 试验结果与讨论

表3为不同负荷下脱硫塔入口烟气SO2、脱硝装置出口NOx、总排放口粉尘浓度,以及相应工况下锅炉平均床温、炉膛出口平均温度、过量空气系数、流化风率等关键运行参数见表3。

表3 不同负荷下脱硫塔入口SO2、脱硝装置出口NOx、总排放口粉尘浓度及关键运行参数

Table 3 Concentration of SO2,NOx,dust in flue gas at desulfurization tower entrance,denitrification device outlet and total discharge outlet,respectively,as well as key operated parameters under different loads

注:SO2、NOx排放浓度均为干基,并折算到6%基准氧含量。

3.1 SO2排放特性

3.1.1 SO2生成及固硫机理

SO2生成及排放水平受燃料中硫含量及炉内脱硫反应共同控制[11],当入炉燃料特性比较稳定时,烟气中SO2浓度主要受炉内脱硫反应控制。CFB锅炉燃烧中一般使用经过破碎的石灰石作为脱硫剂随燃煤送入流化床密相区,实现固硫的目标。天然石灰石在炉内脱硫机理可以用以下的煅烧和固硫化学反应式[17]来表示:

CaCO3![]() CaO(s) CO2(g),

CaO(s) CO2(g),

(1)

(2)

一般认为,碳酸钙的分解速率大于氧化钙固硫反应的速率,因此,石灰石固硫反应实际是属于固体氧化钙与SO2及O2的非催化气固反应。影响固硫反应的因素众多,主要有反应温度、氧浓度、钙硫质量比等[18]。

3.1.2 SO2排放特性试验结果

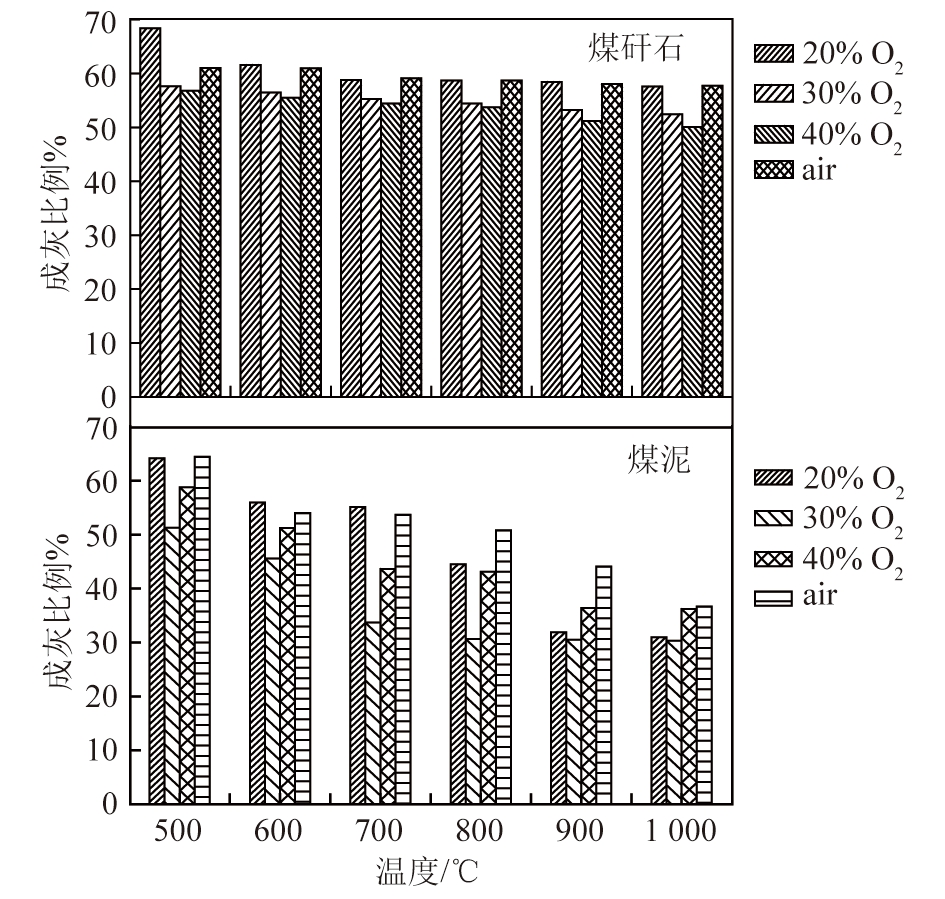

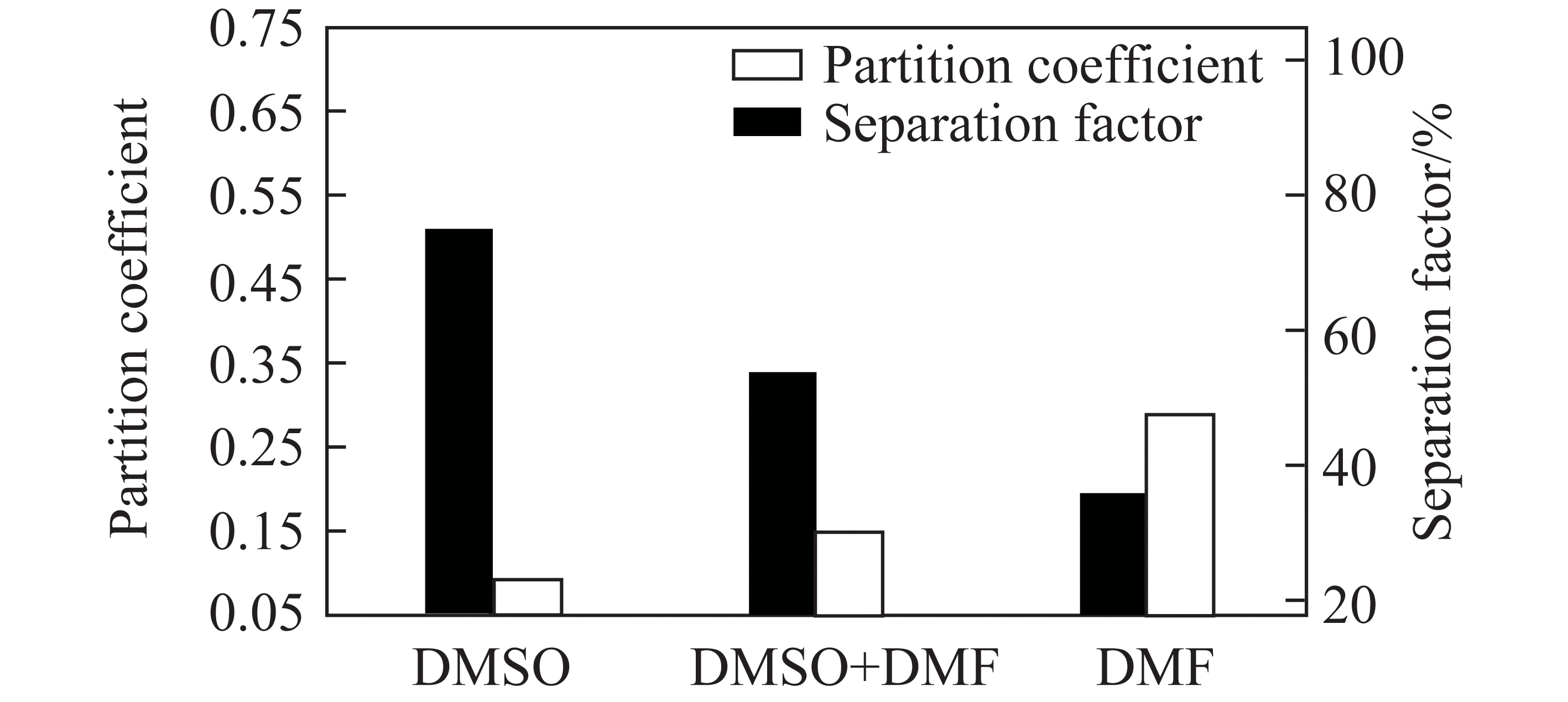

图2为锅炉不同负荷下脱硫塔入口烟气SO2浓度与锅炉平均床温、过量空气系数及流化风率的关系。

图2 不同负荷下脱硫塔入口烟气SO2浓度与锅炉平均床温,过量空气系数及流化风率的关系

Fig.2 Relationship between SO2concentration in flue gas at desulfurization tower entrance and boiler average bed temperature,excess air coefficient and fluidizing air rate under different loads

由图2可知,烟气SO2浓度与机组负荷变化相关。就该机组而言,整体上SO2排放浓度随负荷升高呈先降低后升高趋势。机组在30%~68%负荷率运行时,随机组负荷的升高,脱硫塔入口烟气SO2浓度呈显著线性降低的趋势;当机组负荷率大于68%时,SO2浓度略升高。特别地,该机组在30%负荷率深度调峰工况下,炉内脱硫效果较差, SO2浓度显著增加,势必增加炉外脱硫塔石灰浆消耗量,增加运行成本;此外,在接近满负荷运行下,SO2浓度波动较大,可能是给料不稳定以及燃煤未掺混均匀而导致的煤质波动,不利于炉外脱硫稳定操作。

SO2浓度呈上述变化的原因主要是在不同负荷下,石灰石投入量及其反应效果不同,而反应温度是影响石灰石固硫反应效果的核心因素,具体来讲主要影响石灰石的煅烧过程及CaO孔隙结构[19],并最终反映到脱硫效率和石灰石利用率上。由图2可知,锅炉平均床温随负荷降低而降低,在50%负荷率以上,锅炉平均床温维持在800~ 850 ℃;在50%负荷率以下,锅炉平均床温显著下降至30%负荷率时的690 ℃。许多学者认为石灰石脱硫反应的最佳温度在850 ℃左右[17,20-21],由图2可知,该机组锅炉在68%~99%负荷率工况内,锅炉平均床温始终维持在850 ℃左右,整体上SO2浓度维持在较低水平。然而,随着锅炉负荷的降低,锅炉平均床温下降速率显著增加,逐渐偏离了石灰石脱硫的最佳温度窗口;特别地,在50%负荷率以下,锅炉平均床温低于800 ℃,SO2排放量迅速增加,原因在于石灰石煅烧速率下降,煅烧时间显著延迟,使CaO空隙减少,固硫反应速率降低。

另外,床温均匀是锅炉运行所追求的目标,然而根据实测结果发现,不同负荷下锅炉前后墙左、中、右侧床温呈不同程度的不均匀性,测试结果如图3所示。由图3可知,在低于50%负荷率及满负荷运行工况运行时,锅炉前、后墙床温不均匀性尤为显著,可能原因是局部物料流化不良。笔者在考察床温对烟气污染物排放浓度的影响时,剔除了局部测量偏差较大的不具代表性的温度数据。

图3 不同负荷下炉膛前后墙左、中、右侧床温

Fig.3 Bed temperature at the left,middle and right sides of the front and rear walls of the furnace under different loads

由化学反应式可知,固硫反应依赖于炉内的氧化性气氛,氧化性气氛的构建与炉膛过量空气系数存在直接关系。由图2可知,炉膛过量空气系数随锅炉负荷的降低缓慢增加,在负荷率低至50%以下时,过量空气系数增幅明显。原因在于高负荷时,锅炉出力较大,过量空气系数较小,炉内维持较低氧量水平;低负荷时,为保证炉内良好的流化状态,往往采取增大流化风率的措施(图2),过量空气系数显著升高,烟气含氧量随之升高。按照固硫反应的机理,氧量的增加有利于SO2的吸收。然而,由图2可知,SO2浓度并未因炉内氧量增加而降低,其结果相反。试验结果表明,氧含量不是影响固硫反应的主导因素。因此,在维持炉内物料正常流化的基础上,适当降低流化风率,对SO2排放水平影响较小,但可减少风机电耗,同时利于密相区还原性气氛的构建,有助于NOx减排,实现经济环保运行。

图4为利用XRD定量分析30%~99%负荷内底渣中CaO含量结果,可以发现,底渣中CaO含量随锅炉负荷的降低而升高,在一定程度上反映了低负荷下炉内脱硫石灰石利用率较低的问题。

图4 不同负荷下底渣中CaO含量

Fig.4 Mass fraction of CaO in bottom slag under different loads

3.2 NOx排放特性

3.2.1 NOx生成及影响因素

燃煤CFB锅炉在通常燃烧温度下,NOx的生成途径有热力型、燃料型以及快速型[17]。研究表明,燃烧温度低于1 500 ℃时几乎观测不到热力型NOx的生成反应;快速型NOx是产生于燃烧时CHi类离子团较多、氧气浓度相对低的富燃料燃烧情况,多发生于内燃机中;因此,CFB锅炉中NOx的生成与控制的重点是燃料型NOx。根据NOx生成及破坏机理,烟气中NOx含量主要受煤质、床温及其均匀性、过量空气系数、流化风率等因素影响[22]。

如前文所述,CFB锅炉NOx主要来源于燃料型氮,其由挥发分氮和焦炭氮组成,因此,煤质在根本上影响NOx的生成。表 2煤质分析结果显示,机组燃煤N元素含量较低,但挥发分含量相对较高。根据研究[23],燃料挥发分含量越高,NOx生成量越高。

3.2.2 NOx排放特性试验结果

图5为锅炉不同负荷下脱硝装置出口烟气NOx含量与锅炉平均床温、炉膛出口平均温度、过量空气系数及流化风率之间的关系。需要说明的是,该厂脱硝系统采用SNCR技术,使用尿素作为脱硝还原剂,于旋风分离器入口处喷入。本文所取得烟气中NOx含量为经过SNCR脱硝后的试验数据,非原始排放量,仍可清晰反映NOx排放量随机组负荷及关键运行参数的变化趋势,且单个工况点数据采集过程中NOx含量较为稳定。

由图5可知,NOx排放量与机组负荷变化相关。对于该机组,NOx排放量随机组负荷降低呈先降低,一段负荷区间内保持较低排放水平后迅速升高的趋势。在50%~84%负荷率运行工况下,NOx生成量较低;在50%负荷率以下,NOx排放量迅速增加。

图5 不同负荷下脱硝装置出口烟气NOx浓度与锅炉平均床温、炉膛出口平均温度、过量空气系数及流化风率的关系

Fig.5 Relationship between NOxconcentration in flue gas at denitrification device outlet and boiler average bed temperature,furnace outlet average temperature,excess air coefficient and fluidizing air rate under different loads

温度是影响NOx生成及脱除效率的关键因素,负荷变动是造成床温变化的典型条件。锅炉床温制约炉膛出口的平均温度,直接影响布置在旋风分离器入口的SNCR系统脱硝效率。一般,在低负荷及高负荷工况运行下尿素消耗量较大。负荷率在50%~84%,锅炉平均床温维持在800~850 ℃,炉膛出口平均温度在650~800 ℃,烟气中NOx含量较低;在30%负荷率工况下,NOx排放浓度显著升高,原因在于此时锅炉平均床温降至690 ℃,炉膛出口平均温度仅为519 ℃,使喷氨处的烟温极大偏离了SNCR脱硝的最佳温度窗口800~1 000 ℃[24-25],脱硝效率降低;在84%负荷率以上,床温维持在890 ℃左右,在CFB锅炉运行的合理床温范围内,炉膛出口烟气温度保持在800 ℃左右,但烟气中NOx含量有所上升,分析认为NOx的生成不仅受SNCR反应温度的影响,还受诸如氨与烟气的混合程度、停留时间、高负荷下NOx原始排放浓度等因素影响。

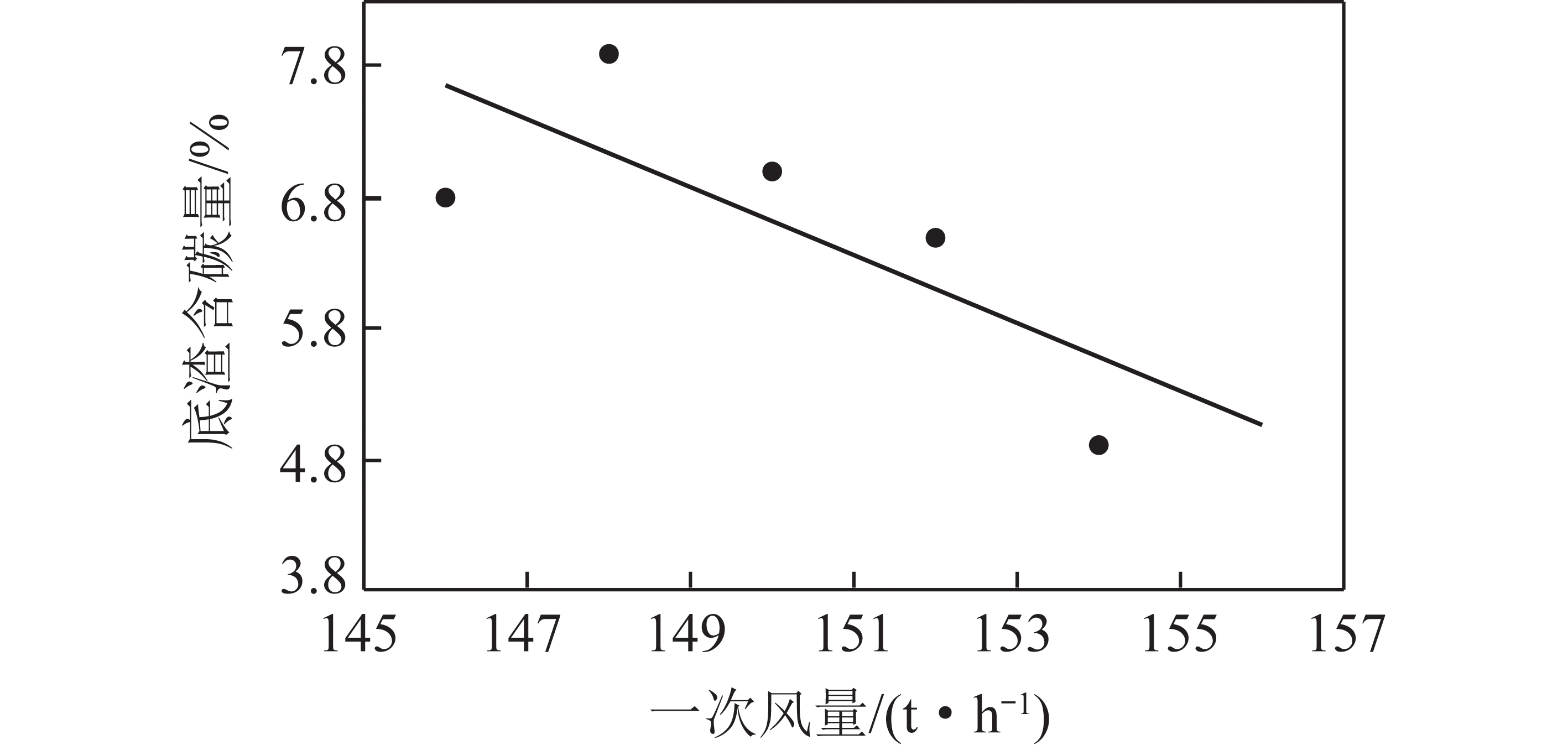

CFB锅炉运行烟气含氧量直接影响NOx生成,调节过量空气系数直接影响烟气含氧量。图5给出了机组不同负荷下烟气NOx含量与过量空气系数、流化风率之间的关系。从图5可以直观看出,在全工况范围内,NOx含量与过量空气系数基本呈正相关,在50%负荷率以下,为维持炉内物料正常流化,流化风率增加,过量空气系数增大,氧含量增加,密相区内整体氧化性气氛增强,促进了燃烧过程中氮反应的中间产物被氧化为NO,使烟气中NOx含量显著增加。因此,在保证炉内正常流化、燃烧稳定和燃烧效率的前提下,低负荷运行时,建议适当降低过量空气系数,控制烟气氧含量,由试验结果可知,过量空气系数不宜高于1.3。

可采用烟气再循环措施控制烟气氧含量,以此营造炉内还原性气氛,降低NOx排放水平。笔者课题组在“烟气再循环”技术研究中[26],在330 MW亚临界CFB锅炉机组上验证了在超低负荷条件下,采用烟气再循环技术能在维持密相区流化安全的同时,显著降低一次风量,强化密相区还原氛围,同时降低密相区温度,延迟炉膛内燃烧,显著提高炉膛出口烟温,有效避免了分离器内SNCR脱硝效率的降低,对于NOx减排具有显著效果,这一结论也被其他学者所证实[27-28]。

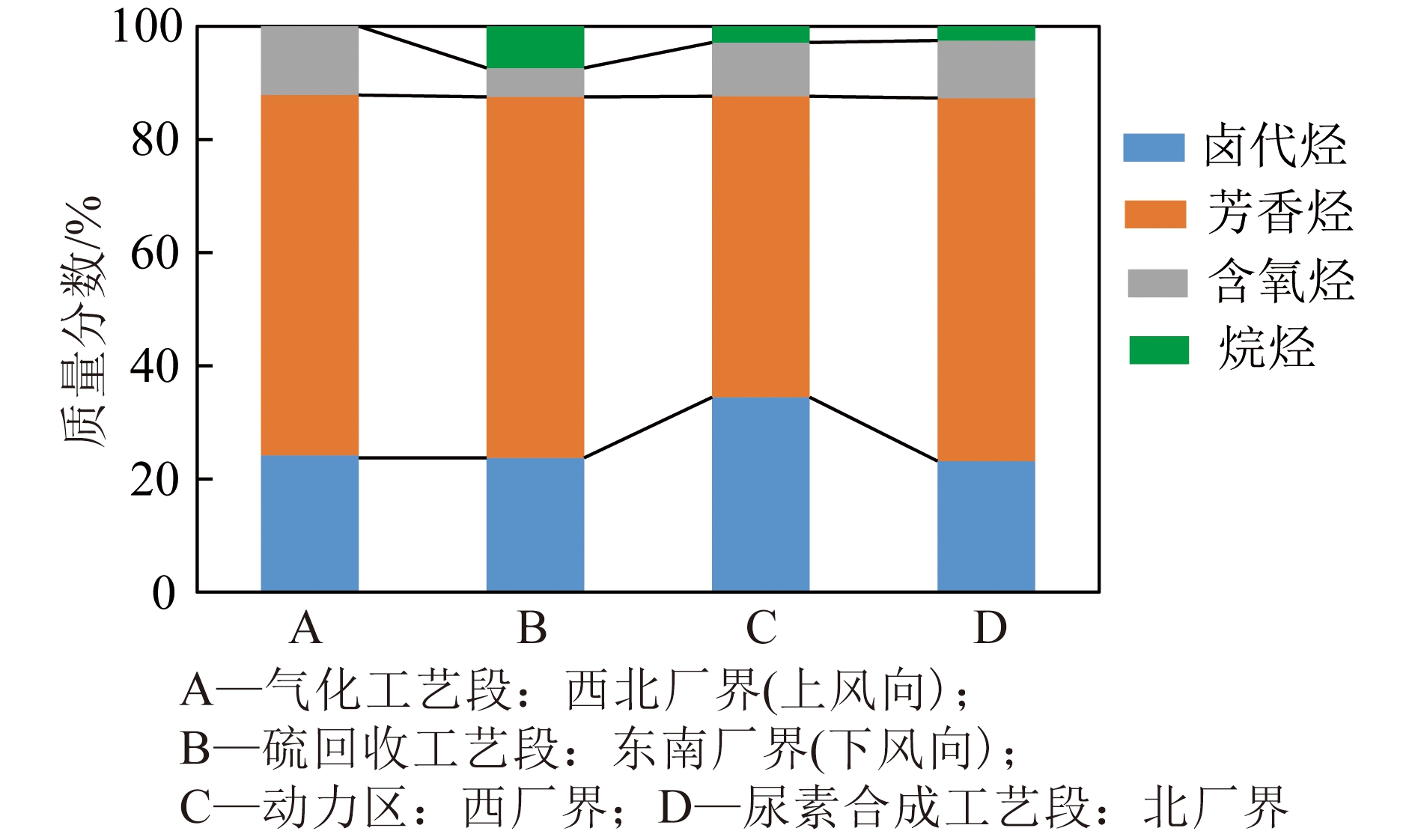

3.3 粉尘排放特性

3.3.1 不同负荷下粉尘排放浓度

图6为总排放口粉尘浓度随负荷的变化趋势。由图6可直观看出,粉尘排放浓度与机组负荷之间基本呈正相关,在全负荷工况范围内,粉尘排放浓度均可满足国家粉尘排放标准(≤10 mg/m3),且远优于标准要求。

图6 不同负荷下总排放口粉尘质量浓度

Fig.6 Dust concentration at the total discharge outlet under different loads

3.3.2 不同负荷下粉尘粒径分布规律

粉尘粒径分布能够反映旋风分离器分离物料的效果及除尘器性能。本文收集30%、50%、68%、75%、84%、99%负荷率下布袋除尘器取样粉尘进行分析,图7(a)、(b)分别为不同负荷下粉尘粒径微分体积分布和累积体积分布。由图7(a)可知,对于粉尘粒径微分体积分布,各负荷工况下粒径分布均接近正态分布。

图7 不同负荷下布袋除尘器捕集粉尘粒径分布

Fig.7 Particle size distribution of dust collected by bag filter under different loads

不同负荷下布袋除尘器捕集颗粒物粒径累积分布D50及D97如表4和图8所示。

表4 不同负荷下粉尘累积体积分布D50与D97

Table 4 Cumulative volume distribution D50 and D97of dust under different loads

图8 不同负荷下粉尘粒径累积分布D50与D97

Fig.8 Cumulative volume distribution D50and D97of dust under different loads

由图8(a)和(b)可知,布袋除尘器捕集的粉尘中位粒径D50随锅炉负荷的升高呈先增大后减小的趋势,在全负荷范围内均小于23 μm,表明该机组在全负荷工况范围内旋风分离器分离效率均在99%以上[29],但仍存在改进空间,对于本文研究的CFB锅炉,在BRL工况下,锅炉对应每台分离器入口的烟气实际流速为20.9 m/s,而根据电力行业标准DL/T 1600—2016《循环流化床锅炉燃烧系统技术条件》第4.4.3节,分离器入口烟道宜设计加速度段,分离器入口烟气速度可取20~28 m/s[30],可通过优化分离器入口烟道结构,提高分离器入口烟气流速以提高分离器效率;切割粒径D97均低于70 μm。

4 结 论

1)30%~99%负荷率下,SO2、NOx及粉尘排放浓度均与锅炉负荷变化相关。锅炉负荷率低于50%时,SO2、NOx生成浓度均显著增加,粉尘排放浓度随锅炉负荷基本呈正相关变化趋势。

2)在所研究的关键运行参数中,床温对SO2、NOx排放浓度起主导作用。低负荷下,低锅炉平均床温、高过量空气系数大大增加了SO2、NOx排放浓度。应适当控制锅炉床温在800 ℃以上,过量空气系数以不高于1.3为宜,一次流化风率控制在48%以下,可采取烟气再循环措施以降低烟气氧含量,同时维持物料正常流化。

3)全负荷范围内,粉尘粒径分布呈正态分布;中位径D50均小于23 μm,分离器效率高于99%,可改进分离器入口烟道结构提高分离器入口烟速提高旋风分离器效率;切割粒径D97均低于70 μm。

[1] 岳光溪,吕俊复,徐鹏,等. 循环流化床燃烧发展现状及前景分析[J]. 中国电力,2016,49(1):1-13.

YUE Guangxi,LYU Junfu,XU Peng,et al. The up-to-date development and future of circulating fluidized bed combustion technology [J]. Electric Power,2016,49(1):1-13.

[2] 国家统计局.2020年全国原煤产量[EB/OL].(2021-01-29)[2021-08-30]. https://data.stats.gov.cn/easyquery.htm?cn=C01&zb=A0E0H&sj=2020.

[3] 吕俊复,佟博恒,董建勋,等. 循环流化床内煤矸石一维燃烧模型[J]. 煤炭学报,2016,41(10):2418-2425.

LYU Junfu,TONG Boheng,DONG Jianxun,et al. One-dimensional model of coal gangue combustion in circulating fluidized bed boiler [J]. Journal of China Coal Society,2016,41(10):2418-2425.

[4] 施勇刚,马云龙. 国内煤泥燃烧循环流化床锅炉研究现状[J]. 应用能源技术,2012(6):25-29.

SHI Yonggang,MA Yunlong. The present conditions of circulating fluidized bed boiler for using coal slime in China [J]. Applied Energy Technology,2012(6):25-29.

[5] 黄中,杨娟,车得福. 大容量循环流化床锅炉技术发展应用现状[J].热力发电,2019,48(6):1-8.

HUANG Zhong,YANG Juan,CHE Defu. Application and development status of large-scale CFB boilers [J]. Thermal Power Generation,2019,48(6):1-8.

[6] 环境保护部,国家质量监督检验检疫总局. 火电厂大气污染物排放标准:GB 13223—2011[S]. 北京:中国标准出版社,2011.

[7] 李博,赵锦洋,吕俊复. 燃煤电厂超低排放技术方案应用[J]. 中国电力,2016,49(8):144-147,153.

LI Bo,ZHAO Jinyang,LYU Junfu. Application of ultra-low emission technical roadmaps of coal-fired power plants [J]. Electric Power,2016,49(8):144-147,153.

[8] 周胜,梁财. 石化污泥与煤流化床混烧SO2的排放特性[J]. 能源研究与利用,2009(1):4-6.

ZHOU Sheng,LIANG Cai. SO2emission characteristics of co-combustion of petrochemical sludge and coal in a fluidized bed[J]. Energy Research &Utilization,2009(1):4-6.

[9] 刘志强,刘青,蒋文斌,等. 循环流化床锅炉SO2和NOx排放的影响规律研究[J]. 锅炉技术,2013,44(3):23-27.

LIU Zhiqiang,LIU Qing,JIANG Wenbin,et al. The effect of the emissionin circulating fluidized bed boilers[J]. Boiler Technology,2013,44(3):23-27.

[10] 李恒阳,赛俊聪,赵明,等. 300 MW循环流化床锅炉烟气污染物排放特性研究[J].电站系统工程,2014,30(5):47-49.

LI Hengyang,SAI Juncong,ZHAO Ming,et al. Study on emission performance of flue gas pollutants from 300 MW CFB boiler [J]. Power System Engineering,2014,30(5):47-49.

[11] 吴守城,陈晓平,胥建群,等. 300 MW循环流化床锅炉SO2及NOx排放特性试验研究[J]. 锅炉技术,2015,46(5):31-34.

WU Shoucheng,CHEN Xiaoping,XU Jianqun,et al. Research on the SO2and NOxemission characters of a 300 MW circulating fluidized bed boiler [J]. Boiler Technology,2015,46(5):31-34.

[12] 包绍麟,周托,那永洁,等. CFB锅炉SO2、NOx排放及性能测试[J]. 工业锅炉,2015(1):42-45.

BAO Shaolin,ZHOU Tuo,NA Yongjie,et al. Environmental &thermal performance test of CFB boiler [J]. Industrial Boilers,2015(1):42-45.

[13] 吴优福. 循环流化床锅炉SO2超低排放技术研究[J].洁净煤技术,2017,23(2):108-113,118.

WU Youfu. Study on SO2ultra low emission technology on circulating fluidized bed boiler [J]. Clean Coal Technology,2017,23(2):108-113,118.

[14] 侯志鹏,肖凯华,俞志鹏,等. 煤泥循环流化床锅炉NOx排放特性研究[J]. 热能动力工程,2017,32(11):68-72,132.

HOU Zhipeng,XIAO Kaihua,YU Zhipeng,et al. Study on NOx emissioncharacteristics in coal slime circulating fluidized bed boiler [J]. Journal of Engineering for Thermal Energy &Power,2017,32(11):68-72,132.

[15] 李宽,曲耀鹏,郑媛,等. 300 MW循环流化床锅炉低负荷NOx生成特性分析及应对措施[J]. 东北电力技术,2019,40(11):46-49.

LI Kuan,QU Yaopeng,ZHENG Yuan,et al. Analysis and response measures of NOxlow lord formation characteristics in 300 MW CFB and countermeasures [J]. Northeast Electric Power Technology,2019,40(11):46-49.

[16] 徐飞,骆仲泱,王鹏,等. 440t/h循环流化床锅炉颗粒物排放特性的实验研究[J]. 中国电机工程学报,2007,27(29):7-11.

XU Fei,LUO Zhongyang,WANG Peng,et al. Experimental study on the characteristics of particulate matter emitted from a 440 t/h CFB coal-fired boiler [J]. Proceedings of the CSEE,2007,27(29):7-11.

[17] 冯俊凯,岳光溪,吕俊复. 循环流化床燃烧锅炉[M]. 北京:中国电力出版社,2003.

[18] ANTHONY E J,GRANATSTEIN D J. Sulfation phenomena in fluidizedbed combustion systems[J]. Progress in Energy and Combustion Science,2001,27(2):215-236.

[19] BORGWARDT R H. Calcination kinetics and surface area of dispersed limestone particles[J]. AIChE Journal,1985,31(1):103-111.

[20] CAI R,KE X,HUANG Y,et al. Applications of ultrafine lime-stone sorbents for the desulfurization process in CFB boilers[J]. Environmental Science &Technology,2019,53(22):13514-13523.

[21] BRAGANCA S R,CASTELLAN J L. FBC desulfurization process using coal with low sulfur content,high oxidizing conditions and metamorphic limestones [J]. Brazilian Journal of Chemical Engineering,2009,26(2):375-383.

[22] 柯希玮,张缦,杨海瑞,等. 循环流化床锅炉NOx生成和排放特性研究进展[J]. 中国电机工程学报,2021,41(8):2757-2771.

KE Xiwei,ZHANG Man,YANG Hairui,et at. Research progress on the characteristics of NOxemission in circulating fluidized bed boiler [J]. Proceedings of the CSEE,2021,41(8):2757-2771.

[23] 柯希玮,蔡润夏,杨海瑞,等. 循环流化床燃烧的NOx生成与超低排放[J]. 中国电机工程学报,2018,38(2):390-396.

KE Xiwei,CAI Runxia,YANG Hairui,et al. Formation and ultra-low emission of NOxfor circulating fluidized bed combustion [J]. Proceedings of the CSEE,2018,38(2):390-396.

[24] 姜鹏志. 循环流化床锅炉低NOx排放特性及利用SNCR脱氮技术[J]. 电力技术,2010,19(6):6-10.

JIANG Pengzhi. Application of SNCR in CFB boilers for low NOxemission [J]. Electric Power Technology,2010,19(6):6-10.

[25] 李辉. 循环流化床锅炉低NOx排放特性及利用SNCR脱氮技术分析[J]. 化工设计通讯,2017,43(9):18,52.

LI Hui. Low NOxemission characteristics of circulating fluidized bed boilers and analysis by SNCR denitrification [J]. Chemical Engineering Design Communications,2017,43(9):18,52.

[26] 张思海,张双铭,张俊杰,等. 330 MW亚临界CFB锅炉烟气再循环深度调峰运行性能研究[J]. 洁净煤技术,2021,27(1):291-298.

ZHANG Sihai,ZHANG Shuangming,ZHANG Junjie,et al. Performance research on deep peak regulation with flue gas recirculation in a 330 MW subcritical CFB boiler [J]. Clean Coal Technology,2021,27(1):291-298.

[27] 郭佳明,张光学,池作和,等. 75 t/h循环流化床锅炉烟气再循环改造及试验研究[J]. 热能动力工程,2017,32(11):73-77,132-133.

GUO Jiaming,ZHANG Guangxue,CHI Zuohe,et al. Flue gas recirculation retrofit and experimental study for 75 t/h circulating fluidized bed boiler [J]. Journal of Engineering for Thermal Energy and Power,2017,32(11):73-77,132-133.

[28] 段东林,刘欣,段艳慧,等. 烟气再循环燃烧技术在75 t/h循环流化床锅炉上的应用[J]. 工业锅炉,2016(1):49-50,56.

DUAN Donglin,LIU Xin,DUAN Yanhui,et al. Flue gas recirculation combustion technology used in the 75 t/h CFB boiler [J]. Industrial Boilers,2016(1):49-50,56.

[29] 黄中,肖平,江建忠,等. 旋风分离器中心筒筒体裂隙对分离效率的影响研究[J]. 电站系统工程,2012,28(1):16-18.

HUANG Zhong,XIAO Ping,JIANG Jianzhong,et al. Study on the influence of cyclone separation efficiency with vortex cracks [J]. Power System Engineering,2012,28(1):16-18.

[30] DL/T 1600—2016. 循环流化床锅炉燃烧系统技术条件 [S]. 国家能源局,2016.

Emission characteristics test of SO2,NOxand dust from a 350 MW super-critical circulating fluidized bed boiler

YUAN Zemin,HUANG Zhong,WU Guangjian,et al.Emission characteristics test of SO2,NOxand dust from a 350 MW super-critical circulating fluidized bed boiler[J].Clean Coal Technology,2023,29(2):163-171.