CO2矿化燃煤灰渣基加气混凝土配方研究

0 引 言

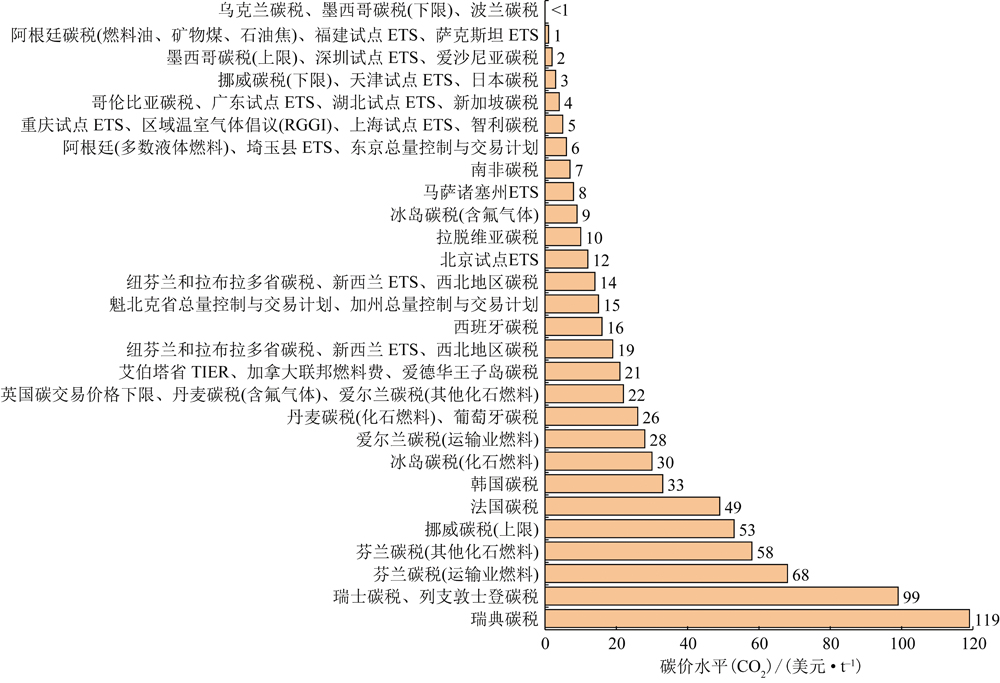

CO2矿化封存技术能促进CO2与硅酸盐矿物,如橄榄石、蛇纹石中的钙、镁碱金属组分发生反应,将CO2以钙镁碳酸盐的形式固定下来,实现CO2永久封存[1]。但矿化封存前,通常需要对天然矿物进行预处理提高封存效率,包括机械破碎和化学活化,能耗和成本较高[2]。此外,矿化场所、原料分布、地质条件等因素也制约了CO2矿化封存技术的发展。

作为工业大国,我国工业固废年产量超30亿t,但综合利用率低于60%,大量固废采用堆积、填埋等处理方式,严重破坏环境。而以粉煤灰、矿渣、钢渣为代表的工业固废中,硅酸二钙、硅酸三钙、氧化钙、氧化镁、氢氧化钙等碱性组分含量较高,可与CO2反应,生成碳酸盐产物[3]。CO2矿化养护混凝土技术将CO2矿化封存技术与混凝土材料的生产过程相结合,不仅可有效封存CO2,消纳工业固废,减少对天然矿物的开采,还能在短时间内促进混凝土快速形成强度,提高其早期强度和耐久性,获得具有高附加值的建材成品,具有较高的工业化应用前景[4-6]。

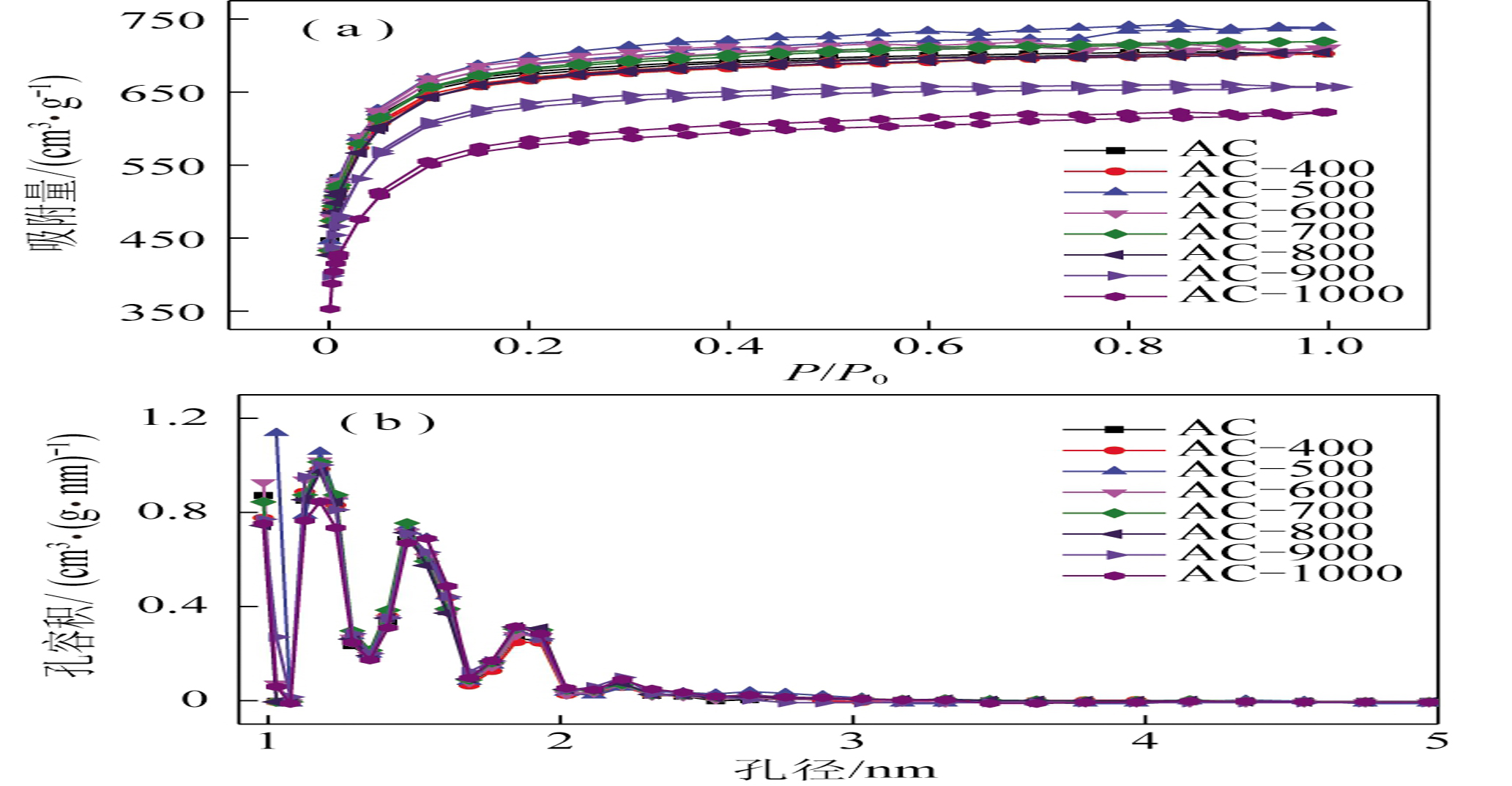

加气混凝土是一种广泛应用于非承重结构的新型墙材,具有质轻、保温、隔音、耐火、易加工等特点,符合建材制品节能环保的要求[7]。2020年,加气混凝土的全国年产量超2亿m3,其中固废用量不低于70%,具有较高的CO2封存潜力。早期关于加气混凝土的碳酸化主要研究CO2对蒸压加气混凝土的碳化损害。王甲春等[8]研究了加气混凝土力学强度与加速碳化之间的关系,结果表明,随碳化时间增长,碳化深度增加,试件碳化收缩迅速,力学强度明显下降。IWASAKI等[9]研究了加气混凝土在CO2体积分数20%下的加速碳化过程,结果表明,碳化后试件干密度上升,孔隙率下降,孔径2.5~250.0 nm孔隙随矿化程度加深而显著减少。MATSUSHITA等[10]利用XRD和热重分析了加气混凝土加速碳酸化后的产物结构,结果表明,随碳化时间增加,碳酸钙出峰更多,原有托贝莫来石的峰逐渐减少。CO2对蒸压加气混凝土原有水化结构的破坏是导致强度下降的主要原因[11]。因此,研究表明,可在加气混凝土的养护阶段介入CO2,加速早期强度形成,同时不对后续强度发展造成负面影响。CHANG等[12]研究了不同发泡剂对钢渣加气混凝土力学性能和孔隙结构的影响,并探索了钢渣加气混凝土经CO2碳酸化养护后力学强度变化及产物晶相转变,结果表明,碳酸化养护后形成的方解石产物有助于提高试件的抗压强度。GUO等[13]研究了以高炉渣、粉煤灰、赤泥等固废为原料的加气混凝土,考察原料配比、CO2养护压力、剩余水灰比等因素对加气混凝土抗压强度的影响,结果表明,高炉渣基加气混凝土经CO2养护后,抗压强度比自然养护提升了197%。孙一夫等[14]研究了钢渣、粉煤灰掺比及CO2养护工况对加气混凝土产物形貌和内部孔隙结构的影响,发现较低的CO2养护压力有利于加气混凝土后期强度的发展。

上述关于加气混凝土的CO2矿化养护研究初步揭示了矿化养护过程中微观产物结构与宏观力学性能关联机制,但制得的加气混凝土抗压强度较低(<3.5 MPa)或原料中水泥等胶凝材料用量偏高(≥40%)[12-14],经济效益和节能减排方面无明显优势。需进一步研究CO2矿化养护制度对加气混凝土的影响,开发高固废比例加气混凝土矿化胶凝配方,降低加气混凝土从原料到生产等环节中的碳排放。

笔者以燃煤电厂燃煤灰渣为惰性集料,以脱硫石膏、矿渣为补充胶凝材料替代部分水泥,以自制外加剂为稳泡剂和黏合剂,研究了固废配比、矿化养护压力、矿化养护温度对加气混凝土抗压强度和固碳率的影响,并形成了一种符合国家标准、高工业固废比例的加气混凝土配方,为CO2在工业固废加气混凝土中的应用提供研究思路。

1 试 验

1.1 试验材料

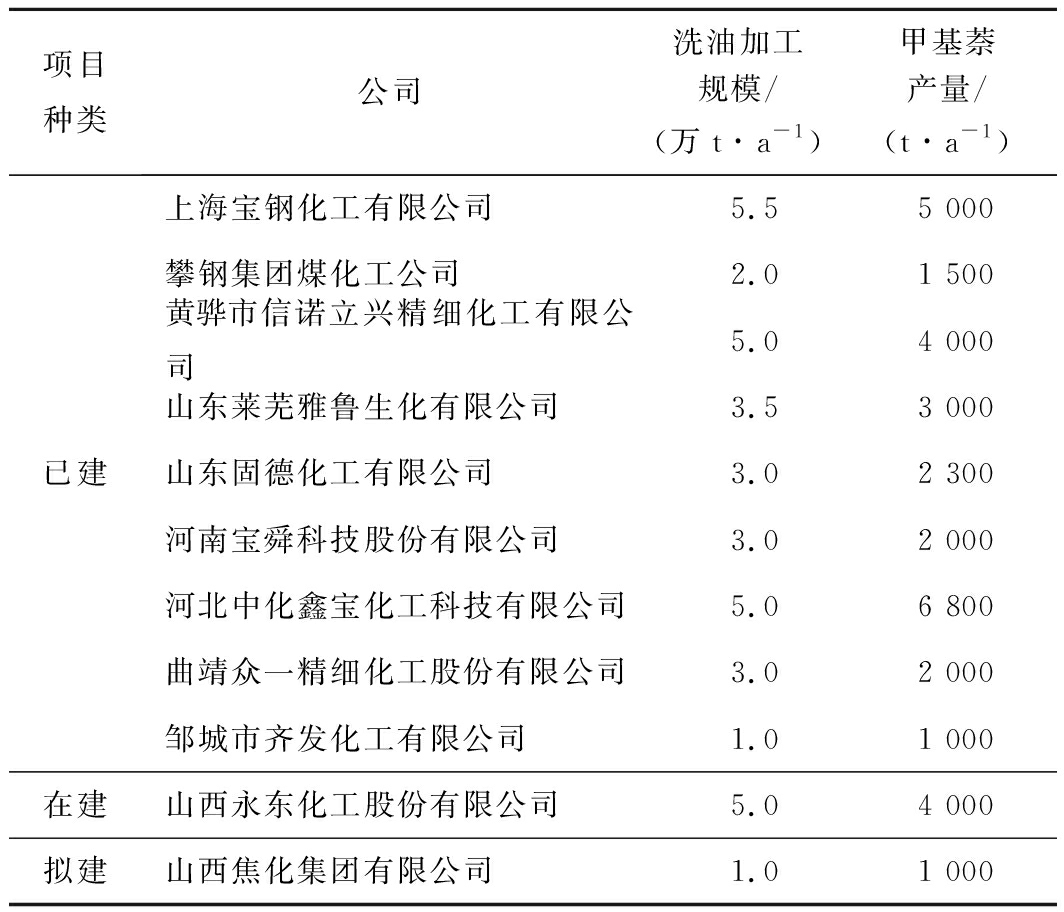

试验水泥为P·O 42.5普通硅酸盐水泥,固废原料分别为燃煤灰渣、脱硫石膏和矿渣。采用马尔文激光粒度仪测量原料粒度见表1。采用X射线荧光光谱仪测定原料组分,化学成分见表2。

表1 原料粒径分布

Table 1 Particle size distribution of raw material

表2 原料主要化学成分

Table 2 Chemical composition of raw materials %

其中,燃煤灰渣来自浙能兰溪电厂,主要成分为SiO2和Al2O3;脱硫石膏来自浙能兰溪电厂,主要成分为CaSO4;矿渣采用符合GB/T 18046—2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》中S95级别标准,购自巩义某工厂;发气剂选用符合JC/T 407—2008《加气混凝土用铝粉膏》中水剂型铝粉膏代号GLS-70产品;矿化养护用CO2气体,纯度≥99%;外加剂为实验室自制稳泡剂和黏合剂。

1.2 试件制备

加气混凝土试件制备流程如图1所示。① 根据水灰比称量清水和外加剂投入搅拌器中低速搅拌等待投料;② 根据原料配比称量燃煤灰渣、脱硫石膏、矿渣、水泥混合干拌后投入搅拌器中按1 000 r/min搅拌至均匀;称量一定铝粉膏加水稀释制成悬浊液后加入搅拌器中搅拌制备浆料;③ 将制备好的浆料快速注入预先涂好润滑油的三联铸铁模具(100 mm×100 mm×100 mm)中,并轻微振荡去除较大气泡;④ 将注满浆料的磨具置入恒温恒湿箱,在60 ℃、相对湿度99%的环境下进行发气;⑤ 发泡完成后,取出试件切除多余部分并拆模,制得标准试件;⑥ 将标准试件置入50 ℃、相对湿度40%~99%的恒温恒湿预养护箱中进行预养护,预养护时间为6 h,通过控制预养护箱的相对湿度调节试件的剩余水灰比。

图1 加气混凝土制备流程

Fig.1 Preparation process of aerated concrete

剩余水灰比n为

(1)

式中,mcur为预养护后试件质量,g;mdry为制备试件所用干料质量,g。

不同干密度级别的加气混凝土抗压强度差异较大,需调整水灰比、发气剂用量、发气温度等因素,维持试件干密度水平为B06级(600~650 kg/m3)。

1.3 原料配比

考虑到生产的经济性和原料自身的碳排放水平,高能耗、高排放的胶结材料,如水泥等用量不宜过高;参考工业生产及相关文献中蒸压加气混凝土胶凝材料的用量[15],水泥比例为干料的25%;外加剂掺量为干料的2%;脱硫石膏主要起缓凝和参与水化的作用,掺量过高易导致颜色不正、浆体稠度过大、发泡困难等问题,故设置其掺量为干料的5%;其余原料采用燃煤灰渣与矿渣,配比为干料总质量的70%。通过调整燃煤灰渣与矿渣的掺量优化加气混凝土的原料配比。原料详细配比见表3。

表3 原料配比

Table 3 Ratio of raw material

1.4 CO2矿化养护试验

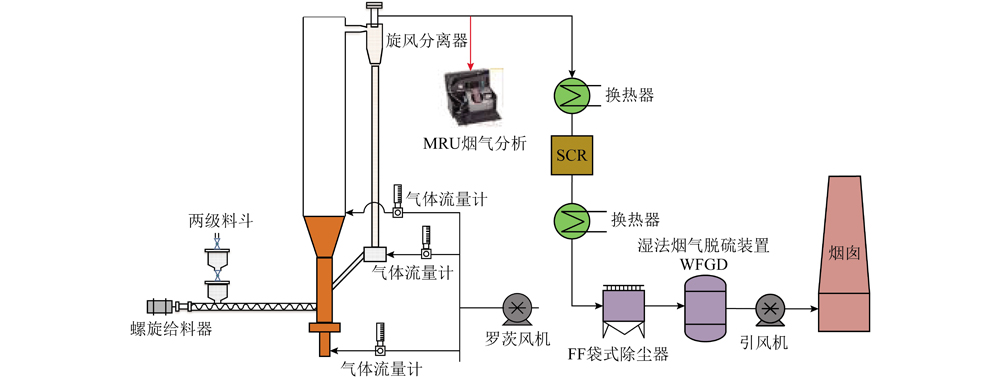

在恒温恒湿预养护箱中经一定时长的预养护后,将试件放入高压气固反应容器中,进行CO2矿化养护。CO2矿化养护系统如图2所示,包括CO2气源、气体缓冲室、高压反应器、减压系统、温湿度监测及控制系统,其中反应釜容积为11 L。

图2 CO2矿化反应装置

Fig.2 Reaction device of CO2 carbonation

CO2矿化养护过程为:① 将制得的标准试件放入高压反应器中,关闭反应器门检查气密性;② 打开CO2气源进气阀,调节减压阀均速向气体缓冲室中进气,直至压力表示数达到设定值(0.05~1.00 MPa);③ 关闭进气阀,通过油浴装置、加湿器控制釜内温湿度;④ 通过气体缓冲室维持反应器中养护压力,养护2~6 h后打开泄压阀,排空气体后取出试件,置于室温环境下进行自然养护;⑤ 测定试件的固碳率和不同龄期时(1~7 d)的抗压强度。

1.5 性能和理化性质测试方法

干密度测定采用绝干法,将试块放入干燥箱,105 ℃烘至恒质,质量与体积比即为试块干密度。抗压强度的测定采用华南仪器生产的300 kN压力试验机在加载速率2 kN/s下,以每3个标准试件为1组进行测试,以该组的平均值作为测定结果。

固碳率采用称量法计算得出,即计算试件CO2矿化养护前后的质量差及失水量之和与试件绝干后质量的比值:

(2)

其中,ω为表观固碳率;m1为矿化前试件质量;m2为矿化后试件质量;m3为CO2矿化反应放热造成的试件内部游离水蒸发的质量损失(采用吸水纸收集反应容器内壁冷凝水并计算吸水纸前后质量差)。后续固碳率研究也以表观固碳率为基准。

原料组分采用X射线荧光光谱分析仪(XRF)定量分析。晶相组分采用X射线衍射仪(XRD)定性分析测量。产物层结构及微观形貌采用场发射扫描电子显微镜(SEM)分析。孔隙率和孔隙的孔径分布状况采用MIP压汞仪分析。

2 结果与分析

2.1 不同固废掺比对固碳率、强度的影响

通过调整燃煤灰渣和矿渣的掺比获得不同原料配比的加气混凝土试件,制备水灰比均为0.32,控制干密度为600~650 kg/m3,符合同一强度评价标准。预养护时间为6 h,预养护温度为50 ℃,通过调整预养护箱的相对湿度(40%~99%)控制试件剩余水灰比为0.15~0.30;随后,在(25±1)℃、0.1 MPa环境下通入CO2进行矿化养护2 h;矿化养护完成后,放置在(25±1)℃、相对湿度60%~70%的室内环境进行后续自然养护,得到不同龄期的加气混凝土试件。

不同燃煤灰渣-矿渣掺比和不同剩余水灰比对试件CO2固定率的影响如图3所示。根据燃煤灰渣掺比不同,设置各试块编号为BG-1~BG-6,分别代表燃煤灰渣掺量为总干料质量的0、14%、28%、42%、56%、70%。由图3可知,不同掺比的试件固碳率随剩余水灰比的变化规律相似,剩余水灰比在0.20~0.25时,各试块的固碳率达到峰值。

图3 燃煤灰渣-矿渣掺比对固碳率的影响

Fig.3 Effect of coal ash and GBFS ratio on carbon fixation

其中,BG-2-14%燃煤灰渣试件和BG-3-28%燃煤灰渣试件在剩余水灰比为0.20时有最高固碳率7.39%,BG-6-70%燃煤灰渣试件在剩余水灰比为0.15时有最低固碳率4.76%。这是由于过高的剩余水灰比表示试件中孔隙水含量较高,易降低CO2在孔隙内的扩散率,而过低的剩余水灰比则会削弱混凝土内的碱性环境,Ca2 、Mg2 等碱金属离子不易浸出,从而导致固碳率下降;另一方面,由试件BG-1、BG-2、BG-3可知,随燃煤灰渣掺量增加,试件固碳率在部分剩余水灰比区间有所上升,说明矿化反应过程中矿渣和燃煤灰渣不是主要反应物质,富含CaO和硅酸钙的水泥在矿化反应中起主导作用,而燃煤灰渣作为惰性集料发挥级配作用,在混凝土中形成更多的气体通道,有利于CO2在孔隙内扩散,提高试件固碳率;但随着燃煤灰渣掺量进一步增加,试件在不同剩余水灰比下的固碳率均下降,这是由于与燃煤灰渣相比,矿渣的钙含量较高,可参与反应的活性组分更多,当燃煤灰渣掺量过高,试件总体活性组分减少,试件固碳率降低。

不同燃煤灰渣-矿渣掺比的试件在不同剩余水灰比下矿化养护后1 d和7 d的抗压强度如图4所示。可知龄期为1 d和7 d时,不同的燃煤灰渣-矿渣掺比在不同剩余水灰比下试件的抗压强度呈现出相似规律。龄期为1 d和7 d,剩余水灰比为0.20~0.25时,各试件抗压强度达到峰值,其中,1 d时,BG-2-14%燃煤灰渣试件的抗压强度最高,为2.47 MPa,7 d时,BG-1-0燃煤灰渣试件抗压强度最高,为3.11 MPa,这是由于矿渣具有较高的水化活性,随龄期增长,高矿渣掺比的试件水化程度提高,力学性能随之提高。

由图4可知,在合适的剩余水灰比下进行CO2矿化养护可提高试件的抗压强度,剩余水灰比过高或过低,均会对试件的力学性能造成损害;对于高燃煤灰渣掺比的试件,随龄期增长,矿化养护对力学性能的强化效果逐渐减弱,如56%燃煤灰渣掺比的试件与70%燃煤灰渣掺比的试件,在优化剩余水灰比后(n=0.25)进行矿化养护,1 d抗压强度高于自然养护试件,但7 d抗压强度低于自然养护试件,这是由于高燃煤灰渣掺比的试件中钙质成分较少,CO2与其中的CaO、Ca(OH)2、钙矾石等碱性组分及早期水化产物发生反应,使其后续水化能力减弱。

图4 燃煤灰渣-矿渣掺比对1 d和7 d抗压强度的影响

Fig.4 Effect of coal ash and GBFS ratio on compressive strength in 1 d and 7 d

综合考虑固废利用率、原料经济性、矿渣研磨造成的碳排放[16]及试件固碳率和抗压强度,选用BG-4(42%燃煤灰渣-28%矿渣)试件的原料配比为基础配比,即脱硫石膏∶水泥∶燃煤灰渣∶矿渣质量比=5∶25∶42∶28,制备水灰比为0.32,矿化养护时的剩余水灰比为0.25,1 d抗压强度为2.11 MPa,7 d抗压强度为2.68 MPa,后续关于矿化养护压力、矿化养护温度以及理化性质的分析均基于该配方。

2.2 矿化养护压力对固碳率、强度的影响

CO2矿化养护压力直接影响CO2在混凝土内的扩散和矿化反应的深度。CO2矿化养护压力对加气混凝土试件固碳率的影响如图5所示。可知随CO2矿化压力提高,试件固碳率上升,矿化养护压力由0.05 MPa提高至1.00 MPa时,试块的固碳率由6.40%提升至7.99%,增加了24.8%,其中,养护压力由0.05 MPa上升至0.50 MPa时,固碳率显著增加,这是由于随矿化压力升高,CO2在试件中的扩散深度增加且CO2在游离孔隙水中的溶解量增大,更多Ca/Mg等碱性组分参与反应,压力大于0.5 MPa时CO2在试件中已基本扩散完全,并与原料中析出的Ca2 、Mg2 充分反应,因此固碳率的增长幅度较小。

图5 CO2养护压力对固碳率的影响

Fig.5 Effect of CO2 curing pressure on carbon fixation rate

矿化养护压力对加气混凝土1、3、7 d抗压强度的影响如图6所示。可以看出养护压力较低时(≤0.1 MPa),随矿化养护压力升高,试件抗压强度增加,且强度高于自然养护;养护压力上升至0.1~0.2 MPa时,矿化养护对试件抗压强度有负面影响,这是由于随矿化养护压力升高,加气混凝土内部具有水化潜力的碱性组分,如硅酸二钙、硅酸三钙、氢氧化钙及早期水化产物C-S-H凝胶和钙矾石会与CO2反应形成碳酸钙、二氧化硅、硫酸钙等产物,养护压力较低时,矿化反应主要发生在试件表层,因发泡过程中H2自然逃逸,表层孔隙较大,矿化产物起填充作用,早期强度有所提升,但随养护压力增大,CO2开始向混凝土内部渗透,对初始孔隙结构造成一定破坏。研究表明,CaCO3和SiO2产生过程中会造成将近1倍的体积膨胀[17],而早期孔壁结构相对脆弱,如果膨胀率超过孔隙承受范围,会造成一定微观裂缝[14],导致抗压强度下降;矿化养护压力提高至0.5 MPa时,抗压强度反而有较大提升,这可能是由于较高养护压力下,矿化反应剧烈,在混凝土内部释放大量热量,促进水化反应和矿化反应同步进行[14],致密的水化产物和矿化产物可弥补一定结构缺陷;但养护压力提高至1 MPa时,由于矿化反应过于剧烈,且消耗大量具有水化特性的碱性组分,导致后续水化能力减弱,7 d时抗压强度甚至发生倒缩。

图6 CO2养护压力对抗压强度的影响

Fig.6 Effect of CO2 curing pressure on compressive strength

2.3 矿化养护温度对固碳率、强度的影响

基于矿化反应自身的放热效应[18],在大规模工业化生产过程中养护釜内温升超过100 ℃[19],直接影响混凝土性能,因此需考察矿化养护温度对混凝土固碳率和力学性能的影响。鉴于加气混凝土自身丰富的孔隙率(50%~70%),环境温度过高易导致试件孔隙水过量蒸发,造成干燥收缩,进而导致孔隙结构塌缩、抗压强度下降等问题。通过外部加湿装置维持不同温度工况下,矿化养护过程中釜内相对湿度≥80%,减弱干燥收缩对试件的负面影响。

CO2矿化养护温度对加气混凝土固碳率的影响如图7所示。可知随养护温度升高,试块的固碳率先上升后下降,CO2矿化养护温度为45 ℃时,固碳率达到峰值,为7.21%,这是由于养护温度升高加速了试件内游离孔隙水的蒸发散失,在试件内部造成更多孔道,有利于CO2气体由外向内渗透,但矿化养护温度超过一定范围后,会导致混凝土内外层温差梯度加大,孔隙水向表层迁移,而内部孔隙水含量降低,失去了矿化反应所需的溶液环境[20],另一方面,温度升高会造成CO2在孔隙水中的溶解度降低,而矿化反应自身属于放热反应,高温会导致化学平衡向逆反应方向移动,最终导致固碳率降低。

图7 CO2养护温度对固碳率的影响

Fig.7 Effect of CO2 curing temperature on carbon fixation rate

矿化养护温度对加气混凝土1、3、7 d抗压强度的影响如图8所示。可知试件抗压强度随养护温度的升高先上升后下降,CO2矿化养护温度为65 ℃时,试件1、3和7 d抗压强度达到峰值,7 d抗压强度为3.53 MPa,较自然养护提高40.1%,这是由于随养护温度升高,可促进燃煤灰渣等惰性组分的水化降解和Ca2 的析出,加速矿化反应和水化反应的进行,但温度超过65 ℃时,造成混凝土内部孔隙水的向外迁移和蒸发散失,易破坏孔壁结构。

图8 CO2养护温度对抗压强度的影响

Fig.8 Effect of CO2 curing temperature on compressive strength

温度对水化反应和矿化反应的强化效应大于温度对孔壁结构的负面效应时,表现为抗压强度提高;温度对水化反应和矿化反应的强化效应小于温度对孔壁结构的负面效应时,表现为抗压强度下降。

2.4 理化性质表征分析

2.4.1 XRD分析

为分析加气混凝土试块矿化养护前后产物晶相的变化,对不同养护条件下的试块进行了XRD表征。不同剩余水灰下CO2矿化养护前后的物相变化如图9所示。可知自然养护下,除因风化矿化产生的少量CaCO3,主要水化产物为钙矾石;矿化养护后,钙矾石的峰消失,CaSO4峰增多,说明体系中的钙矾石与CO2反应生成CaSO4和CaCO3;剩余水灰比为0.25时,碳酸钙出峰更多,莫来石相对较少,说明有更多的莫来石参与水化反应或矿化反应。

图9 不同剩余水灰比下矿化养护对物相的影响

Fig.9 Effect of mineralization on phase at different water/slag

不同CO2矿化养护压力下试件晶相的变化如图10所示。可知试件在27°和29°出峰明显,说明有CaCO3产生,其晶型分别为球霰石和方解石,且方解石为CaCO3的主要晶型。随养护压力升高,CaCO3特征峰高度增大,说明CaCO3粒径随养护压力的增加而增大,这是因为试件中的氢氧化钙、游离氧化钙和钙矾石等水化物质与CO2反应形成CaCO3晶体,CaCO3会随着液相孔隙水环境中CO2浓度的增加而成核生长,粒径增大,结晶度更好[21]。

图10 矿化养护压力对物相的影响

Fig.10 Effect of mineralization on phase at different CO2 pressure

不同CO2矿化养护温度下物相变化谱图如图11所示。可知不同养护温度下矿化反应的主要产物为CaCO3和SiO2,CaCO3的主要晶型是球霰石和方解石,且与自然养护相比,钙矾石的峰完全消失,但25 ℃和45 ℃下SiO2和CaCO3的峰较65、85和105 ℃下所对应的峰面积更大,宽高比更小,说明矿化反应程度更高,结晶度更好,这与25 ℃和45 ℃下试件固碳率更高的结论相符。

图11 矿化养护温度对物相的影响

Fig.11 Effect of mineralization on phase at different temperature

养护温度65 ℃时,物相中出现铝和铁的水合物,这可能是试件在65 ℃时力学性能更优的原因之一。

2.4.2 SEM分析

不同CO2矿化养护压力下的微观形貌示意如图12所示。可知自然养护下,水化产物多为蜂窝状和片状的C-S-H硅酸盐凝胶,矿化养护压力较低,如0.05 MPa和0.10 MPa时,CaCO3产物多为簇状、椭圆状的方解石,这与矿渣中含有较高Mg有关,且产物多嵌入孔壁结构中,起到填充和聚合作用,有助于提高试件的抗压强度,养护压力达0.2 MPa时,开始出现杆状CaCO3,且分布杂乱,粒径更大,产物界面有明显的微裂缝,长10~20 μm,可能是矿化反应过程中产物体积膨胀或孔隙水蒸发散失造成,而孔隙结构受损会导致试件力学性能劣化。

图12 矿化养护压力对微观形貌的影响

Fig.12 Effect of mineralization on microstructures at different pressure

养护压力达0.5和1.0 MPa时,CaCO3粒径较低压养护时更大,结晶度更好,产物界面更致密,但养护压力1 MPa时,孔壁处同样存在细微裂缝,这可能是1 MPa养护时试件力学性能下降的原因。

不同CO2矿化养护温度下的微观形貌示意如图13所示。可知矿化产物多为方解石,但不同温度下碳酸钙产物的分布特征和晶型有所不同。养护温度25 ℃时,方解石形貌较细长,胶结成板状,养护温度提高至45 ℃时,开始出现球霰石,养护温度65 ℃时,方解石分布更连续,产物界面更致密,养护温度达85 ℃时,出现呈六方晶体状的文石,与方解石交错分布,105 ℃时,燃煤灰渣的玻璃体表面开始出现蜂窝状和絮状的水化产物,说明玻璃体相逐渐水化降解。高温矿化养护可促进矿化反应和水化反应的协同进行,这也是加气混凝土在高温矿化养护后力学强度大幅提升的主要原因,且随养护温度提高,碳酸钙产物中热力学不稳定的文石和球霰石开始增多。

图13 矿化养护温度对微观形貌的影响

Fig.13 Effect of mineralization on microstructures at different temperature

2.4.3 孔隙结构分析

加气混凝土的孔隙结构直接影响其力学性能和热工性质[22]。矿化养护过程中,CO2通过孔隙从试件表层扩散到内部,并在孔隙周围形成大量的方解石或文石晶体,其粒径大小和分布会影响加气混凝土原有孔隙结构。不同矿化养护压力下孔隙分布曲线如图14所示,可知与自然养护的空白试件相比,经矿化养护后的试件,10~50 nm孔隙明显减少,说明矿化反应生成的CaCO3产物对纳米级孔隙有填充效应;30~60 μm孔径分布有所提高,可能是矿化反应过程中产物体积膨胀、孔隙水蒸发等问题导致,且养护压力为0.05、0.10和0.50 MPa时,试件的孔隙分布与自然养护试件相近,而养护压力为0.2 MPa和1.0 MPa时,30~60 μm孔隙大幅增加,这可能是导致加气混凝土力学性能劣化的原因。

图14 矿化养护压力对孔隙分布的影响

Fig.14 Effect of mineralization on pore distribution at different pressure

不同CO2矿化养护温度下孔隙结构变化如图15所示。可知经矿化养护后试件,10~60 nm孔隙明显减少,0.1~1.0 μm孔隙略增加,说明矿化养护过程中存在产物填充和蒸发造孔或体积膨胀2种效应,但随养护温度升高,试件孔隙分布更均匀,微米级孔隙逐渐减少,结合产物微观形貌分析可知,高温矿化养护促进惰性组分水化降解,同时削弱矿化养护剧烈程度,有助于改善孔隙结构,提高试件强度性能。

图15 矿化养护温度对孔隙分布的影响

Fig.15 Effect of mineralization on pore distribution at different temperature

3 结 论

1)合适的剩余水灰比有利于提高矿化养护的CO2固碳率和加气混凝土的抗压强度,剩余水灰比过高或过低均会导致加气混凝土经矿化养护后力学性能劣化,以燃煤灰渣、矿渣为主要原料的加气混凝土中,剩余水灰比为0.20~0.25较适宜。

2)较低CO2养护压力(≤0.1 MPa)能降低矿化反应剧烈程度,避免造成细微裂缝,矿化养护对加气混凝土孔隙结构影响主要表现在2方面,首先是矿化产物对10~50 nm孔隙的填充作用,其次是孔隙水蒸发造孔或产物体积膨胀造成30~60 μm孔隙增多,前者对加气混凝土力学性能有强化效果,而后者产生负面影响,养护压力0.1 MPa时,矿化养护效果最优,7 d抗压强度比自然养护提高6.3%。

3)高温矿化养护能削弱矿化反应的剧烈程度,降低孔隙水蒸发对孔隙结构的破坏性,同时促进惰性组分的水化降解,优化孔隙结构,提高加气混凝土的力学性能。养护温度为65 ℃时,矿化养护效果最佳,7 d抗压强度较自然养护提高40.1%。

4)获得符合国标的B06 A3.5级加气混凝土制品,原料配比为燃煤灰渣∶矿渣∶水泥∶脱硫石膏质量比=42∶28∶25∶5,燃煤固废利用率47%,工业固废综合利用率75%,矿化养护压力0.1 MPa,矿化养护温度65 ℃,矿化养护时间2 h,实际固碳率6.21%,干密度647 kg/m3,7 d抗压强度达3.53 MPa。

5)燃煤灰渣、矿渣、脱硫石膏等工业固废的掺杂可减少CO2矿化加气混凝土中水泥等高排放胶凝材料的用量,从而降低加气混凝土全生命周期的碳排放,符合低碳减排的行业发展需求,但水泥、矿渣价格较高,是制约CO2矿化养护加气混凝土技术经济性的关键因素,因此,可通过选用电石渣、钢渣、镁渣等多种工业固废开发新型低碳胶凝材料,进一步降低水泥、生石灰等传统胶凝材料的用量,或利用高温、低CO2浓度的电厂烟气及工业废气直接养护加气混凝土,节约CO2捕集成本及能耗,提高CO2矿化养护加气混凝土技术的经济环境效益。

[1] SEIFRITZ W.CO2 disposal by means of silicates[J].Nature, 1990,345(6275): 486.

[2] 黄浩, 王涛, 方梦祥.二氧化碳矿化养护混凝土技术及新型材料研究进展[J].化工进展, 2019,38(10): 4363-4373.

HUANG Hao, WANG Tao, FANG Mengxiang, Review on carbon dioxide mineral carbonation curing technology of concrete and novel material development[J].Chemical Industry and Engineering Progress, 2019,38(10): 4363-4373.

[3] HO H J, IIZUKA A, SHIBATA E J I, et al.Carbon capture and utilization technology without carbon dioxide purification and pressurization: A review on its necessity and available technologies[J].Industrial &Engineering Chemistry Research, 2019, 58(21): 8941-8954.

[4] YOUNG J, BERGER R, BREESE J.Accelerated curing of compacted calcium silicate mortars on exposure to CO2[J].Journal of the American Ceramic Society, 1974, 57(9): 394-397.

[5] WANG T, HUANG H, HU X, et al.Accelerated mineral carbonation curing of cement paste for CO2 sequestration and enhanced properties of blended calcium silicate[J].Chemical Engineering Journal, 2017,323: 320-329.

[6] WINNEFELD F, LEEMANN A, GERMAN A, et al.CO2 storage in cement and concrete by mineral carbonation[J].Current Opinion in Green and Sustainable Chemistry, 2022: 100672.

[7] 刘艳军, 陈伯田, 陈玉.加气混凝土国内外发展回顾[J].建筑节能, 2013,41(3): 30-34.

LIU Yanjun, CHEN Boyu, CHEN Yu.Literature review on the development and application of autoclaved aerated concrete in China and overseas[J].Building Energy Efficiency, 2013,41(3): 30-34.

[8] 王甲春, 钱澄, 郑永尊.碳化对蒸压加气混凝土砌块变形和力学性能的影响[J].混凝土与水泥制品, 2011(11): 48-50.

WANG Jiachun, QIAN Chen, ZHEN Yongzun.Effects of carbonation on deformation and mechanical properties of autoclaved aerated concrete blocks[J].China Concrete and Cement Products, 2011(11): 48-50.

[9] IWASAKI Masaru, TADA Shinsaku.Carbonation of aerated concr-ete[C]//Proceedings of 1985 Beijing International Symposium on Cement and Concrete(Volume 3).Beijing: Chinese Ceramic Society, 1985.

[10] MATSUSHITA F, AONO Y, SHIBATA S.Calcium silicate structure and carbonation shrinkage of a tobermorite-based material[Z].2004.

[11] 薛小雨, 杨萍, 李军奇, 等.不同等级砂加气混凝土碳化性能研究[J].混凝土与水泥制品, 2020(12): 73-75.

XUE Xiaoyu, YANG Ping, LI Junqi,et al.Study on carbonation performance of different grades of sand aerated concrete[J].China Concrete and Cement Products, 2020(12): 73-75.

[12] CHANG J, XIONG C, ZHANG Y, et al.Foaming characteristics and microstructure of aerated steel slag block prepared by accelerated carbonation[J].Construction and Building Materials, 2019,209: 222-233.

[13] GUO R, CHEN Q, HUANG H, et al.Carbonation curing of industrial solid waste-based aerated concretes[J].Greenhouse Gases: Science and Technology, 2019,9(2): 433-443.

[14] 孙一夫, 李凤军, 何文, 等, 二氧化碳矿化养护加气混凝土试验研究[J].洁净煤技术,2021,27(2):237-245.

SUN Yifu, LI Fengjun, HE Wen,et al.Investigation on CO2 mineralization curing of aerated concretes[J].Clean Coal Technology,2021,27(2):237-245.

[15] 娄广辉, 李峰, 赵豆豆, 等.蒸压加气混凝土砌块生产线配料设计与计量[J].河南建材, 2020(4): 15-16.

LOU Guanghui, LI Feng, ZHAO Doudou,et al.Batching design and measurement of autoclaved aerated concrete block production line[J].Henan Building Materials, 2020(4): 15-16.

[16] 马铭婧, 郗凤明, 王娇月, 等.高炉渣CO2矿化利用技术的生命周期碳排放与成本评价[J].生态学杂志, 2020,39(6): 2097-2105.

MA Mingjing, XI Fengming, WANG Jiaoyue,et al, Life cycle carbon emissions and cost assessment of CO2 mineralization and utilization technology by means of blast furnace slag[J].Chinese Journal of Ecology, 2020,39(6): 2097-2105.

[17] BENTZ D P,LURA P,ROBERTS J W.Mixture poportioning for internal curing[J].Concrete International,2005,2(27):35-40.

[18] OLAJIRE A A.A review of mineral carbonation technology in sequestration of CO2[J].Journal of Petroleum Science and Engineering, 2013,109: 364-392.

[19] WANG T, YI Z, SONG J, et al.An industrial demonstration study on CO2 mineralization curing for concrete[J].Science, 2022,25(5):104261.

[20] WANG X, GUO M, LING T.Review on CO2 curing of non-hydraulic calcium silicates cements: Mechanism, carbonation and performance[J].Cement and Concrete Composites, 2022,133: 104641.

[21] 李文秀,杨宇航,黄艳等.二氧化碳矿化高钙基固废制备微细碳酸钙研究进展[J/OL].化工进展:1-13[2023-04-23].https://doi.org/10.16085/j.issn.1000-6613.2022-1012.

LI Wenxiu, YANG Yuhang, HUANG Yan,et al, Preparation of ultrafine calcium carbonate by CO2 minaralization using high calcium-based solid waste[J].Chemical Industry and Engineering Progress:1-13[2023-04-23].https://doi.org/10.16085/j.issn.1000-6613.2022-1012.

[22] 彭军芝.蒸压加气混凝土孔结构及其对性能的影响研究进展[J].材料导报, 2013,27(15): 103-107.

PENG Junzhi.A review on pore structure and properties of autoclaved aerated concrete[J].Materials Reports,2013,27(15):103-107.

Study on formulation of aerated concrete by CO2 mineralization using coal ash

HU Daqing,LUO Kuang,ZHANG Wei,et al.Study on formulation of aerated concrete by CO2 mineralization using coal ash[J].Clean Coal Technology,2023,29(4):148-157.