气流床煤气化熔渣流动行为参数预测模型的研究进展

0 引 言

气流床(EFB)气化具有碳转化率高、煤种适应性强、燃料进料灵活以及技术性能优良等优点,是我国煤炭大规模利用的优先选择[1-2]。原料煤粉或水煤浆经高压喷入EFB气化炉内,在高温下(1 300~1 500 ℃),原料与气化剂(O2/H2O)接触,煤中有机物经热解、气化生成合成气,无机物经高温转化为熔渣沿气化炉内壁流动进入水浴,在水浴中凝固并通过锁斗排出[3]。EFB气化炉工艺温度和气化装置的长期稳定运行与灰渣流动行为关系密切[4]。煤灰的熔融特性是描述升温过程中煤灰变成熔渣的行为;黏温特性是高温液相熔渣逐渐冷却成固相过程中的行为变化,即通常采用灰熔融特性和黏温特性描述煤灰的流动行为[5]。煤灰熔融特性是选择气化炉用煤的重要指标,灰熔融温度(AFTs,包括变形温度(TD)、软化温度(TS)、半球温度(TH)和流动温度(TF))是评价煤灰熔融特性最直接的参数[6]。煤灰的黏温特性一般采用黏温曲线描述煤灰在高温下形成熔渣时黏度与温度间的关系。高温熔渣在冷却过程中的黏度变化、结晶等行为也是描述结渣过程中熔渣黏温特性的重要参数,并为气化炉用煤选择提供重要指导[7]。AFTs和黏度是最直观的参数,是评价煤灰流动行为最根本的标准。

为保证EFB气化炉顺利运行,结合工业实际要求,一般要求煤灰TF在1 380 ℃左右,在该运行温度下煤灰的黏度在2.5~25.0 Pa·s[8-9]。高AFTs煤(TF >1 500 ℃)在EFB气化过程中造成堵渣、结垢、熔融、团聚和沉积等问题;低AFTs煤冲刷炉体,不能形成合适的挂渣保护层;高(低)AFTs煤都易造成炉体损伤,从而缩短EFB气化炉的使用寿命[10-12]。黏度过高,引起结渣堵渣问题;黏度过低,耐火砖被侵蚀,加快脱落,冲刷气化炉内壁。

煤在EFB气化炉内的化学反应处于高温高压且湍流多相反应的苛刻条件下[13],该苛刻条件决定了煤在气化过程中的灰流动行为难以实时测量,同时试验人员的主观性和测试设备会造成较大的差异,获取熔渣流动行为参数困难大,极大促进了熔渣流动行为预测模型研究工作。通过预测煤灰的熔融特性和黏温特性参数不仅可以验证数据的可靠性、替代繁琐的试验,还可预测原料在气化炉中出现问题而进行相关调整,极力避免结渣堵渣现象造成炉渣堵塞和气化炉非计划停工[14]。颜婷珪等[15]基于宏观性质测试方法和模拟计算方法详细综述煤灰流动性研究方法,其中包括软件预测分析法,但并未提及相应的预测模型公式及适用范围;另外,有研究人员论述了煤灰的灰熔融温度预测方法,但未涉及其他熔渣参数[16]。因此,笔者分别介绍不同流动行为参数、各预测方法的优缺点、应用范围及相关模型,并分析预测公式与真实试验结果的误差对比,以期对指导EFB气化过程中熔渣流动行为的准确预测提供借鉴。

1 熔渣流动行为参数

熔渣的流动行为包括灰熔融特性和黏温特性,是选择气化用煤的重要依据,也是影响气化炉长期顺利液态排渣及稳定操作的关键因素,因此,为达到更精准预测效果,需寻找影响煤灰熔融特性和黏温特性的参数。

1.1 熔融特性参数

煤灰熔融特性是指用于描述煤灰在高温下固相转变为液相的过程。煤中成分复杂,没有严格物理意义的熔点,故定义了TD、TS、TH、TF四个特征温度,即AFTs来描述其熔融过程。煤灰温度达到TD时,煤灰开始熔融并产生一定黏度;当温度达到TS时,煤灰黏度进一步增大[4]。当温度达到TF时,黏附现象已经十分严重,此时存在大量液相。基于上述煤灰熔融的主要过程,TF通常被认为是评价煤灰的流动行为最根本的标准,预测TF具有一定可靠性[17-18]。高温下熔融特性由矿物质的熔融性和热稳定性决定,表征煤灰熔融性的参数除AFTs外,还有初始液相温度Tini、液相含量对应的温度(全液相温度Tliq,含90%液相对应的温度T90、100%对应的液相温度T100)、最后一个固相对应的温度Tend等参数。AFTs作为直接判断煤灰熔融特性的参数,其传统测试方法是将煤灰制作成标准灰锥,用灰熔点测定仪观察升温过程中灰锥的熔融程度,根据GB/T 219—2008《煤灰熔融性的测定方法》判断出4个特征温度是最常用的煤灰熔融性测试方法;也可采用热机械分析仪测定AFTs,用体积变化速率、峰形宽度和高度获得液相含量、收缩率等灰熔融相关的参数[7]。

煤灰的化学组分主要包括SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、Na2O、K2O、SO3、P2O5等10种氧化物(煤灰中还存在SO3,但在加热过程中SO3会作为气体逸出,预测时一般不考虑)。上述氧化物根据其性质可分为酸性氧化物(A:SiO2、Al2O3、P2O5、TiO2)和碱性氧化物(B:Fe2O3、CaO、MgO、Na2O、K2O)[19]。酸性氧化物易增强聚合物的稳定性从而提高煤AFTs和黏度;反之,碱性氧化物会抑制煤中聚合物形成,或疏松硅酸盐网络结构[20]。煤灰成分复杂,对于高硅铝煤、高钙高铁煤等同一类型的煤,也可采用添加煤灰中的单一组分来调控煤灰AFTs,但无法精准预测煤灰的流动行为。为更好地描述煤灰组分对煤灰流动行为的影响,根据不同类型煤灰组成提出2个参数:硅铝比(S/A,SiO2/Al2O3)和碱酸比(B/A=w(Fe2O3) w(CaO) w(MgO) w(Na2O) w(K2O)/w(SiO2) w(Al2O3) w(P2O5) w(TiO2),或酸碱比(A/B)),可以很好预测煤灰流动行为的变化趋势[14]。另外,从矿物质角度分析,煤灰在高温熔融过程中逐渐生成的耐熔矿物质、助熔矿物质等矿物质影响AFTs。不同气氛(氧化性气氛、弱还原性气氛、强还原性气氛等)条件下会改变煤灰组分(Fe)的价态,富铁煤在不同气氛下的AFTs大小的规律为:强还原气氛>氧化性气氛>弱还原性气氛[21]。

1.2 黏温特性参数

煤灰的黏温特性一般用来描述煤灰在高温下形成的熔渣黏度与温度之间的关系。根据体系中相平衡、黏性流体的活化能和煤灰的化学组成等影响因素,一般常采用黏度、临界黏度温度(TCV)、Tliq等参数评价熔渣的黏温特性[22]。熔渣黏温曲线的测量方法:将制备好的煤灰根据其AFTs或Tliq放进高温炉中预熔,将冷却后的熔渣放入测试坩埚,在高温旋转黏度仪中以3 ℃/min的降温速率获得不同温度下的黏度[23]。当熔渣温度高于Tliq时,熔渣结构是影响黏度的主要因素;当熔渣温度低于Tliq时,析出的固相是影响黏度的主要因素[24]。根据熔渣在低于Tliq时的黏度特性,熔渣类型一般分为玻璃渣和结晶渣。对于玻璃渣,黏度随温度的降低逐渐增大;结晶渣的温度在TCV以下,其黏度迅速升高,由于晶相的存在,黏度的增加会导致熔渣堵塞和气化炉非计划停工[25-26]。晶体的形成取决于复杂多组分体系内的相平衡、固体析出速率或析出晶体的几何尺寸,其晶体成核和生长动力学对形成晶体的大小、数量和形状也有一定的影响[27]。

煤灰流动行为参数的影响因素可概括为内部因素(煤灰组分)和外部因素(气氛、压力)[28]。改变操作条件是通过改变单个元素的价态或矿物成分的存在形式改变AFTs和黏度,而煤灰化学成分是通过寻找煤灰化学组成及比值与煤灰流动行为参数之间的定性或定量关系来建立预测模型[19]。AFTs和熔渣黏度参数测量不仅复杂且耗时,重复性和准确性较差。因此,需借助煤灰组分及AFTs、Tliq、TCV、S/A、B/A(或A/B)等煤灰流动行为参数来建立预测模型,同时弥补高温表征手段的不足,对气化炉选择煤样具有一定指导意义。

2 预测模型方法

根据构建预测流动性参数的处理方法,可分为回归分析法、软件预测法(FactSage热力学模拟软件、LAMMPS动力学模拟软件)、数学建模法(人工神经技术(反向传播算法(BP)、支持向量机(SVM))和离子势(平均摩尔离子势(Ia)、金属离子电势浓度(CMP))预测法。每种预测方法具有一定的优缺点,熔渣参数不同,可选择不同预测方法,也可选用多个方法联合进行预测。

2.1 回归分析法

回归分析法可通过数据中的因变量与某个或某些自变量的相关关系建立一个相关性较好的回归方程(即函数表达式),是前期预测煤灰AFTs和黏度变化常用的分析方法。通过拟合大量经典煤灰的真实数据,借助Matlab、最小二乘法、偏最小二乘法等优化方法对多个煤灰化学组成或比值参数进行多元线性回归拟合。引入相关参数R描述拟合的相关程度,若R>0.7,相关度一般,在接受范围内;R>0.8,相关度较高;R>0.9,相关度非常高,故可通过R判断该预测模型的预测效果。

2.2 软件预测法

随热力学、动力学模拟软件的普及,为预测煤灰的流动性参数提供了便捷。FactSage热力学模拟软件遵循Gibbs能最小化原则,确定固相形成在能量上是否有利[29];LAMMPS分子模拟动力学软件模拟分析晶体成核和生长动力学对煤灰形成的晶体大小、数量和形状存在一定影响[22]。采用软件预测法具有省时省力,精度高等优点,借助软件建立有化学意义的关联参数预测煤灰熔渣的参数。

2.2.1 FactSage热力学模拟软件

FactSage热力学软件作为化学热力学领域中完全集成数据库的最大计算系统之一,常用来计算煤灰中多元相平衡及矿物熔融过程的变化,以及预测高温下灰渣的状态、性质[30]。FactSage热力学软件中的“Equilib”模块计算出不同温度下煤灰熔融过程的物相变化规律,计算发现FactSage模拟结果与试验结果基本一致[31-32];“Viscosity”模块模拟计算黏度变化,以便较准确找到最佳配比调整配煤方案,对试验具有一定的指导和参考意义[33]。王芳杰等[20]通过试验测定的黏度值与Factsage软件预测黏度值基本一致;“Phase Diagram”模块探究相平衡,固、液相及等温线变化;“Reaction”模块热化学角度分析煤灰在高温下的反应,以及相应的吉布斯自由能(ΔG)、焓变(ΔH)、熵变(ΔS)等。FactSage软件还可用于模拟计算特定温度下的晶相组成、液-固含量以及黏度等,从热力学角度分析并构建具有化学意义的参数模型。

2.2.2 LAMMPS动力学模拟软件

LAMMPS分子动力学(MD)方法依据Newton力学来模拟分子体系的运动,获得分子运动轨迹,进而计算体系中的宏观热力学性质和动力学性质(如动能、势能、压力、扩散系数、传播系数、结构因素、谱密度函数、分布函数等)[34];通过选择合适的势函数模拟计算熔渣微观结构、原子轨迹等,得到熔渣的微观结构信息,根据径向分布函数,获取配位数、键长、键角等数据信息,以及四面体结构、氧键单元,从而进一步构建氧键与黏度、TCV的关联式。目前该模拟软件已广泛应用于玻璃、冶金渣和煤灰渣等熔体微观结构的研究[35-36]。

2.3 数学建模法(优化)

智能算法可对原始数据进行加工和分析,探寻未知的内在规律。数据挖掘的方法主要分为传统的统计学方法、粗糙集理论方法、决策树理论方法和人工神经网络理论方法。其中,人工神经网络不仅可承受异常数据的干扰,具有优异的非线性泛化能力及并行处理复杂信息的能力,且具有自组织、自适应、分布式记忆(存储)等优势,被广泛使用。常见的人工神经网络模型、运行模式及主要应用[37]见表1。

表1 常见的人工神经网络模型、运行模式及主要应用

Table 1 Common artificial neural network models, operation modes and main applications

目前,除上述BP神经网络优化算法用于煤样数据优化外,SVM算法也具有良好的自学习能力,适合小样本训练,较好解决神经网络的欠学习和小样本中局部极小点等问题,且基于其结构风险最小化原则,其在统计学方法中也独树一帜[44-45]。下面将分别介绍BP神经网络优化和SVM这2种算法。

2.3.1 BP神经网络模型

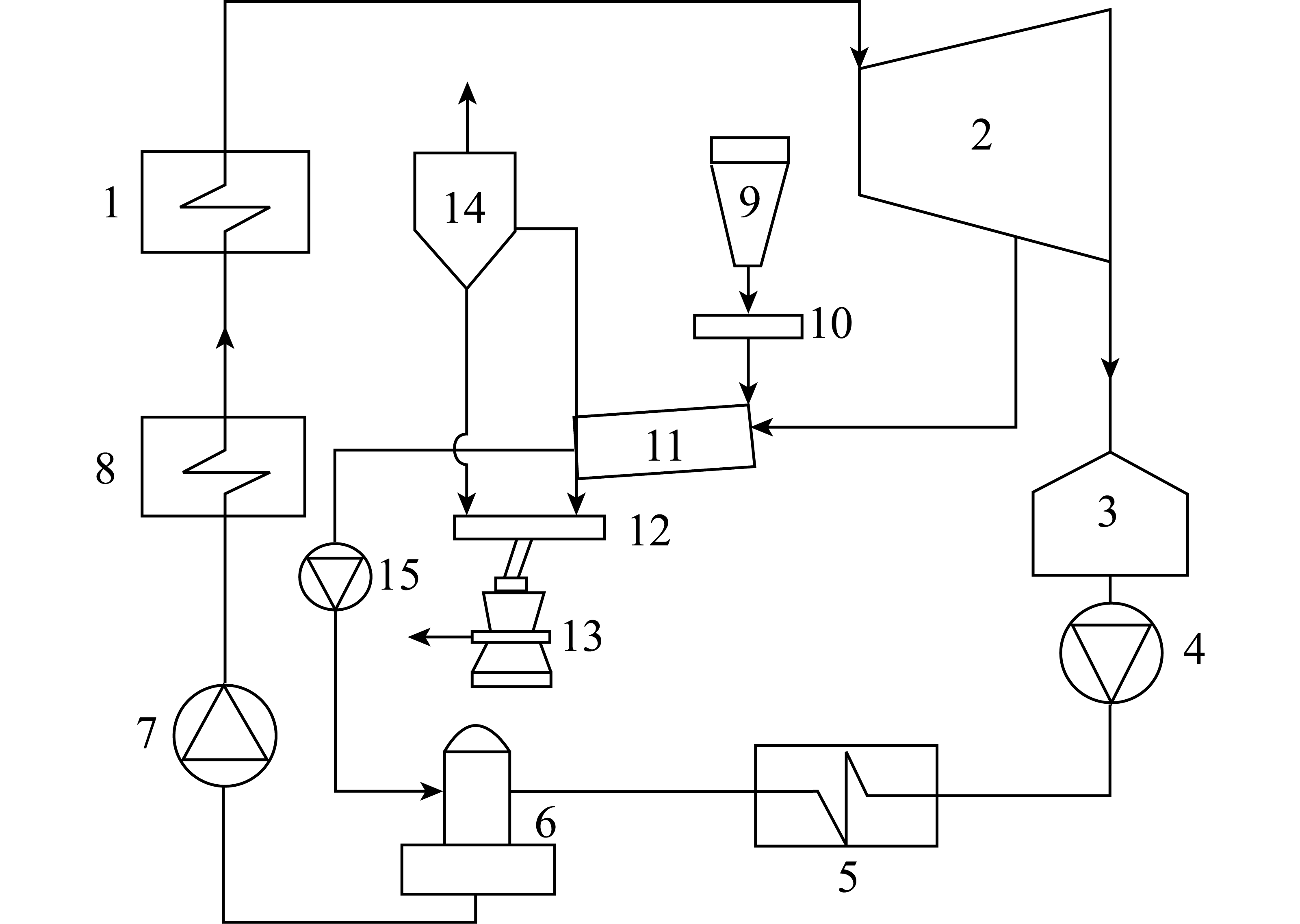

BP神经网络以其预测精度高、结构简单、自学习、自组织、自适应能力强等优点得到了广泛应用。主要通过误差的反向传播自动调整网络结构的参数,对于给定的输入,产生最期望的输出。在内部机制和联系不确定的情况下,BP神经网络被认为是一种高精度的模型方法。LIANG等[46]采用BP神经网络模型(图1)来探索煤灰的化学组成与其TD之间的关系,采用均方误差(MSE)(评价一组数据的离散程度)评估BP网络训练结果的稳定性,当MSE达到最小值时,BP神经网络预测取得较好的精度,其最大相对平均误差为6.67%。

图1 BP网络模型建立流程

Fig.1 Flow chart of the network model establishment

BP神经网络进行数据优化时存在学习率参数的选取、收敛速度慢、易陷入局部极小值点及网络自身结构的选取等问题。近年来,研究学者们采用自身算法的直接改进、与其他智能算法联用及集多算法优势于一体的高性能神经网络模型对BP进行优化[47-48](表2)。

表2 优化BP神经网络的算法

Table 2 Algorithms for optimizing the BP neural networks

2.3.2 SVM算法模型

SVM一般用来解决分类和回归问题,研究人员常用SVM算法来优化熔渣参数预测AFTs。WANG等[52]基于遗传算法建立了GA-SVM预测AFTs模型,预测较准确,发现该模型适用于学习小样本问题。XU等[53]模拟退火算法优化SVM得到预测TD的模型,并对电厂实测数据进行预测检验,发现模型预测精度较高。王红娜[54]建立了中国典型78种煤灰数据对SUM算法预测的初始训练样本和检验样本,预测20种单煤、13种混煤(2种煤掺混)和23种混煤(3种煤掺混),该试验发现23种混煤的效果最好,其MAPE(平均绝对百分误差)=1.24%,MSE=868;其次为20种单煤的效果较佳,MAPE=6.23%,MSE=8 159;2种掺混效果较差,MAPE=6.77%,MSE=16 158。出现较大预测误差的原因在于上述优化SVM算法对同一类型的煤种预测更为准确。

2.4 离子势预测模型

煤灰中酸性组分和碱性组分是基于离子化学特性的外在表现特征,煤灰中常见氧化物的离子势为:I(Si4 )=95 nm-1,I(Al3 )=60 nm-1,I(P5 )=147 nm-1,I(Mg2 )=30.77 nm-1,I(Fe2 )=26.32 nm-1,I(Ca2 )=20.20 nm-1,I(K )=7.5 nm-1,I(Na )=1.05 nm-1[55]。可知酸性组分的离子势高于碱性组分,酸性组分的离子势中阳离子易与氧结合形成复杂离子和多聚物,结构稳定性增强;而碱性离子为氧的给予体,破坏或终止多聚物的生成并降低稳定性。离子势反映了氧原子种类和数量的变化,离子势越大,越易形成稳定的桥氧键,即煤灰结构的稳定性越强[22]。故通过计算 其中,xi为氧化物归一化后的摩尔分数;Ii分别为金属离子i的离子势),反映熔渣结构聚合度,通过氧原子种类和数量的变化探究煤灰的稳定性,预测TF精确度较高。LI[56]研究发现TF与Ia存在明显的线性关系,表明采用Ia作为反映熔渣结构聚合度的单一稳定变量参数对煤灰熔融行为预测方法具有一定普遍适用性。直接建立AFTs与灰分化学组成、含量比值等参数间统计关系的预测模型变量较多,且预测误差较大。而采用离子势具有化学意义的单一变量对煤灰熔融行为预测方法具有一定的普遍适用性。

其中,xi为氧化物归一化后的摩尔分数;Ii分别为金属离子i的离子势),反映熔渣结构聚合度,通过氧原子种类和数量的变化探究煤灰的稳定性,预测TF精确度较高。LI[56]研究发现TF与Ia存在明显的线性关系,表明采用Ia作为反映熔渣结构聚合度的单一稳定变量参数对煤灰熔融行为预测方法具有一定普遍适用性。直接建立AFTs与灰分化学组成、含量比值等参数间统计关系的预测模型变量较多,且预测误差较大。而采用离子势具有化学意义的单一变量对煤灰熔融行为预测方法具有一定的普遍适用性。

3 熔渣流动行为参数的预测模型

根据熔渣流动行为的评价参数,下面将分别按照预测熔渣熔融特性和黏温特性两部分进行介绍。

3.1 预测熔渣熔融特性参数的模型

从煤灰结构固液两相变化的本质可以看出,熔渣的AFTs和Tliq参数是典型用于预测熔渣熔融特性,通常采用煤灰组分及参数(S/A、B/A(或A/B)、Ia等)、Tliq等参数建立预测熔渣黏温特性参数。

3.1.1 预测AFTs的模型

1975年,WINEGARTNER和RHODES采用回归分析方法探索49个灰化学成分参数与AFTs间的定量关系,其分析误差为27 ℃。SEGGIAN也基于上述49个参数预测了260种不同组分的煤和35种生物质的AFTs和TCV,标准差约50 ℃,再次证明灰化学成分参数对煤灰流动性参数预测效果较好[57-58]。LIANG等[46]以煤灰中的酸性氧化物、碱性氧化物及B/A为自变量,用回归分析方法探究TD与上述3种自变量间的线性关系,拟合预测有15%误差,计算结果偏差约在100 ℃以内,故线性回归可以预测煤灰TD的变化趋势。

1)构建FT-煤灰组分参数的模型。XU等[59]采用最小二乘法拟合181个典型煤灰(A/B在0.55~6.96),TF与灰化学组成(R=0.934)的关系为

TF=0.091w(SiO2)2 0.270 1w(Al2O3) 0.148 9w(CaO)2

0.208 8w(Fe2O3)2 6.827w(SO3)2 4.564w(TiO2)2

0.523w(MgO)2 2.852w(Na2O)2 0.967w(K2O)2

9.891(A/B) 837.5 。

(1)

刘硕等[60]借助Matlab软件和最小二乘法等多元回归拟合方法分别进行拟合,其预测公式分别为

Matlab软件拟合:TF=1 194.81-3.63w(SiO2) 2.76w(Fe2O3) 1.92w(Al2O3) 2.35w(CaO) 0.95×w(MgO) 10.66w(K2O)-21.74w(SiO2)-0.47×w(SO3) 66.31(A/B),R=0.78。

(2)

最小二乘法:TF=1 392.44-4.63w(SiO2)-1.92×w(Fe2O3) 3.24w(Al2O3) 0.3w(CaO)-11.68×w(MgO)-17.60w(SiO2) 5.50w(SO3) 4.47(A/B),R=0.83。

(3)

结果表明利用最小二乘法优化的回归分析法建立的预测模型的预测效果最佳。

SHEN等[61]使用布谷鸟(cuckoo)算法优化BP神经网络,分别对单种煤和混合煤的TD进行预测,与简单BP神经网络对比发现,cuckoo优化的BP神经网络算法具有更高的预测精度。谢良才等[37]基于改进型BP算法研究321组不同类型的煤灰组成与TF的关系,根据煤灰组成的A/B,将煤灰分为酸性组分灰(A/B >6.72)、中性组分灰(0.96 <A/B <6.72)和碱性组分灰(A/B <0.96);酸性组分灰的TF高于1 400 ℃,采用HP-BP-MIV改进型算法对中性组分和碱性组分的关键特征参量分析,TF与关键特征变量呈正相关,在国标允许的误差范围(±80 ℃)内精度较高,关系式如下:

中性组分:TF=136x1 1 143.9,

(4)

碱性组分:TF=116.81x2 1 122.3。

(5)

其中,x1=(w(Al2O3) w(TiO2))/B;x2=(w(CaO) w(MgO))/A。

BP神经网络根据系统输入的样本,经反复训练反馈问题,剔除不合格样本,精确度高,误差小,与智能算法联合优化数据预测效果更佳。MIRJALILI等[62]在2014年通过灰狼狩猎过程提出灰狼算法(GWO)优化SVM(GWO-SVM)这种元启发式智能优化算法。该算法具有原理简单、相对灵活、适用性强、无梯度机制等优点,适合同时预测不同类型的煤种。基于GWO具有较强的运行速度和较准确的参数优化效果,XIAO等[4]从文献中选择了43种典型的煤种,15种试验用煤和电厂煤样,选用SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、Na2O、K2O、SO3等9种氧化物探究硫酸盐对煤的AFTs的影响,采用GWO-SVM算法优化S/A、B/A和污垢指数参数来预测TD。结果发现加入SO3的预测结果中平均相对误差和最小相对误差均小于不含SO3的预测结果,不含SO3的预测结果相对误差较小,输入SO3的GWO - SVM模型可以提高预测精度。在一定程度上说明该模型预测效果较好,适应性较强。

LI等[56]将25种煤简化为SiO2、Al2O3、Fe2O3、CaO、MgO五种主要组分,考虑到灰分中硅元素丰富,高温熔渣可以看作为煤灰硅酸盐熔体聚合物,故选用Al2O3、Fe2O3、CaO、MgO四种氧化物来计算Ia,Ia与TF线性关系如图2所示,其关系式为

图2 TF和Ia的相关性

Fig.2 Correlation between TF and its Ia

TF= 509.12 17.98Ia,R=0.905 4。

(6)

采用式(6)对10种真实煤种进行预测,结果发现预测的偏差均低于35 ℃,适合预测低硫低钙煤。

钙长石、莫来石常作为熔渣最后作为固相存在的矿物质,二者收缩率、密度差及熔融机理(莫来石“熔融-溶解”,钙长石“软化-熔融”)均不同,在一定程度上决定了熔渣AFTs的大小。SHI等[17]通过Ia划分了莫来石相区(Ia>85 nm-1)和钙长石相区(Ia<85 nm-1),分别探究2个相区下TF、Ia、Tmullite和Tliq间的关系,即2个相区预测的公式分别为

莫来石相区:

Tmullite = -31.7IFe-Ca 1 372,

TF = 0.77Tmullite 312.84,

TF= -24.409IFe-Ca 1 369.28。

(7)

钙长石相区:

TF= 1.95Tliq-1 518.90。

结合式(28),TF = (332.34 - 6.134 1Ia)S/A 30.664Ia - 815.379。

(8)

其中,Ia=I(Si4 )X(SiO2) 2I(Al3 )X(Al2O3)

2I(Fe2 )X(Fe2O3) I(Ca2 )X(CaO),X为氧化物归一化后的物质的量分数;Tmullite为莫来石在升温过程中唯一固相的最低温度;IFe-Ca=I(Fe2 )- I(Ca2 )。

采用式(7)和式(8)进行预测发现误差不超过40 ℃,具有较好的预测效果。

上述提出的式(6)、(7)和(8)模型是根据合成灰或典型的煤灰等构建某参数与Ia相关的模型,并分析了试验值与预测值间的误差,这些模型仅在同一类型的煤或在某SiO2 Al2O3总量、S/A比范围内预测效果比较好。而XIAO等[19]基于214种煤灰为基础,采用参数CMP(式(9))研究了AFTs随CMP自变量变化的机制(图3),并建立了AFTs的预测模型。

图3 基于CMP的AFTs预测模型

Fig.3 Prediction model of AFTs based on CMP

(9)

式中,i=Fe2 、Ca2 、Al3 、Na 、Ti4 、Mg2 、K ;ωi为归一化后相应的金属氧化物的质量分数;Mi 为相应的金属氧化物的相对分子质量;Zi 为电荷数;ri 为相应的金属氧化物的离子半径。

在允许的误差范围(TD:±60 ℃;TS、TH和TF:±40 ℃)内拟合得到较为准确的预测模型,如式(10)~(17)所示:

24.13 nm-1 <CMP <36.97 nm-1 :

TD=1 575-12.72CMP,R= 0.80,

(10)

TS=1 669-14.81CMP,R = 0.85,

(11)

TH=1 712-15.85CMP,R = 0.88,

(12)

TF=1 770-17.25CMP,R = 0.91。

(13)

36.97 nm-1 < CMP <52.26 nm-1:

TD=621 13.51CMP,R= 0.85,

(14)

TS=505 17.15CMP,R= 0.92,

(15)

TH=496 17.68CMP,R= 0.94,

(16)

TF=480 18.57CMP,R= 0.95。

(17)

2)构建TF-Tliq模型。AFTs变化取决于熔渣液固两相含量比例,而液相温度与TF具有很好的相关性。JAK[63]研究发现还原气氛下TF与T100呈线性关系。SONG等[64]基于式(18)探究了不同A/B下TF与T100的相关性(式(19))。

TF= -60 0.931T100,

(18)

TF= -173 1.07T100,A/B<2(R=0.915),

TF= 290 0.77T100,A/B≥2(R=0.893)。

(19)

KONG等[65]发现,TF与液相线温度呈线性关系(式(20)),该公式可用于预测煤中添加石灰石(CaO)后混合灰的TF,相关度较高。

TF=86.86 0.86Tliq,R=0.921 1。

(20)

T100的大小常依赖于熔渣体系中最后一个矿物质的熔点,一般会高于TF。LI等[66]考虑到煤灰熔融动态过程,采用R和偏差(Δt)探究45种合成灰TF与其不同液相含量(10%~100%)的相关性,发现与T90线性相关度高(图4(a)),R>0.9,并采用10种真实煤种验证该模型适合预测低硅/铝煤(图4(b))。

图4 TF-T90的模型及实际煤灰TF的比较[54]

Fig.4 Model of TF-T90 and the actual coal ash TF[54]

TF=245.837 0.765T90,R=0.91。

(21)

FactSage模拟计算的液相含量及变化趋势可预测TD或TF,如图5所示。LI等[67]发现煤灰在高温熔融过程中的液相含量可以划分为0~20%(缓慢增加)、20%~85%(快速增加)、85%~100%(缓慢增加)3个阶段。将3个阶段的液相含量分别进行拟合,发现0~20%与20%~85%两条线的交点,以及20%~85%和85%~100%这2条线的交点可以分别预测TD和TF,该方法预测的TD或TF的精度高于上述3种模型(式(18)~(20))。LIANG等[46]将煤灰的化学成分输入“Equilib”模块模拟计算生成目标温度(即TD)和析出目标温度(即TF),对比真实试验测量的TD和TF间的误差及预测精度,发现计算结果与试验值偏差较大,误差为32%。

图5 基于FactSage计算霍林河煤的TD或TF的方法[55]

Fig.5 Scheme of TD or TF based on FactSage calculation for Huolinhe coal[55]

3.1.2 预测Tliq的模型

Tliq是熔渣体系中最后一个固相消失的温度,测量Tliq的方法一般是通过其相平衡、黏性流体的活化能或经验方程得到,可用于预测AFTs和TCV,故需要一种便捷的方法来确定液相线温度。其中,热力学软件基于吉布斯能最小化原则获取各相的分数,计算煤灰渣的组成、Tliq及其他参数,从煤中化学成分预测Tliq。黏性流体的活化能反映了均匀液体的离子间键的强度,活化能在Tliq附近急剧增加,并在液相线温度Tliq以上保持不变,Tliq的选取与黏性流动活化能和温度曲线的二阶导数断裂处有关[68]。因此,Tliq可通过导数形式的方程(22)得到,二阶导数的值在Tliq下变为0。

(22)

式中,η为黏度,Q/T为活化能。

可借助基于化学成分提出的Kim-Hrma模型和Jantzen模型经验方程预测Tliq,利用相平衡和活化能测量Tliq,可以得到一个准确的Tliq。

Kim-Hrma模型[69]:

(23)

式中,gi为第i个分量的质量分数;α和β为由试验数据拟合的常数;n为所选组分的数量(通常n小于熔体中组分的总数)。

当熔渣的组成在尖晶石的主相场范围内时,该方程可简化为

(24)

式中,A为第i组分的特定Tliq。

Jantzen模型[70]:

(25)

式中,x(i)为第i个分量的摩尔分数;ΔGf(i)为第i个分量形成的自由能。

势能Pe的绝对值、Ia、Tliq等参数常用来反映煤灰结构的稳定性,SHI等[22]研究发现煤灰分子中Pe越大,Tliq越高,故借助LAMMPS和FactSage软件分别模拟计算Pe与Ia,研究发现Pe与Ia、Tliq均呈线性关系(式(26)和(27)),并由此推导出式(28),构建出Ia与Tliq线性模型。

Pe = eTliq f,

(26)

Pe = gIa h,

(27)

(28)

式中,g、h、e、f为常数。

采用阿伦尼乌斯经典方程对式(28)进行解释,假设式(26)煤灰熔融过程可视为相变变化,K与S/A相关;假设活化能等于体系势能的变化,基于以上2个假设可以推导出在不同S/A比下Ia与Tliq存在良好的线性关系:

Tliq= (170.43-3.145 7Ia)S/A 15.725Ia 360.78。

(29)

式(29)可用于预测煤灰或合成灰,预测误差范围不超过±40 ℃。

3.2 预测熔渣黏温特性参数的模型

3.2.1 预测黏度的模型

煤灰黏度与煤灰组成具有相关性,煤灰的黏度状态可分为完全熔融的均相状态(牛顿流体)和固液混合物的非均相状态(非牛顿流体),故预测模型也可划分为均相预测模型和非均相预测模型[71-72]。

1)均相模型。完全熔融的煤灰或熔渣可以认为是牛顿流体,常见的牛顿流体模型见表3[7]。

表3 均相模型公式的适用条件及范围

Table 3 Application conditions and scope of the homogeneous model formula

注:a、b、c为由化学组成确定的常数;V为总体积;Vm为分子占据的体积(温度外推到绝对零度下1 g液体为发生相变时的体积);Vf为自由体积(非相变情况下,由热膨胀产生的体积);Vff为自由体积分数;ηref为基准温度Tref下的黏度;Tref为基准温度或参考态的温度;Sc为构型熵;ΔCP为构型热容,是玻璃态到虚拟参考态的热容差值;ΔSf为晶体熔融的熵变;CP,cryst为晶体的构型熵;CP为不同物态的比热容;EA,i为第i种纯物质活化能;EA为基于Arrhenius关系式计算的活化能;EA,mix为混合物过程的活化能。

有学者借助上述牛顿流体公式,进一步提出预测煤灰黏度的相关公式,如CUKIERMAN[73]借助Arrhenius模型提出:

(30)

式中,B=-0.385 2w(SiO2) 0.003 620 w(SiO2)2-0.486 2w(Al2O3) 0.014 76 w(Al2O3)2 16.366 0;

A = 1.254 1w(SiO2)- 0.001 003w(SiO2)2 1.363 1×w(Al2O3)- 0.040  52.024 5。

52.024 5。

REID等[74]采用拟合和多元回归的方法基于Vogel-Fulche-Tammann模型提出黏度-温度的关系式:

(31)

式中,a=1.518 3w(Al2O3)-1.603 0w(CaO)-5.493 6×w(MgO) 1.478 8w(Na2O)-0.835 0w(K2O)-2.455 0;b=2 253.4w(Al2O3)-3 919.3w(CaO) 6 285.3w(MgO)-6 039.7w(Na2O)-1 439.6×w(K2O)-5 736;c=294.4w(Al2O3) 544.3w(CaO)- 284.0w(MgO)-25.07w(Na2O)-321.0w(K2O) 417.3。

2种预测煤灰黏度均相模型(式(31)和式(32))更准确地反映纯液相状态熔渣的黏度-温度关系。REID[74]和COHEN等[75]基于大量的煤灰黏度数据,总结出黏度与温度的关系式:

η-0.161 4 =0.000 452T-C。

(32)

大量研究人员对式(32)进行了优化或改进,提出更适合完全熔融熔渣体系的黏度预测公式,最常见的6种均相模型如下。

BCURA基于式(30)并忽略次要组分的影响,归一化后提出的S2模型(式(33)),其常数数据由HOY试验所得[76]。

(33)

式中,S为SiO2的质量分数;η为黏度,Pa·s;T为温度,K。

Watt-Fereday模型建立于英国113种煤的真实黏度数据,拟合出式(34)[72]:

(34)

式中,m=0.083 5w(SiO2) 0.006 01w(Al2O3)-0.109;C=0.041 5w(SiO2) 0.019 2w(Al2O3)-0.027 6×w(Fe2O3) 0.016w(CaO)- 4.92。

Urbain基于Weymann方程,研究了60多种三元氧化物体系,进行归一化并对常数进行计算,得到黏度预测的经典模型式(35)[77]。

η=aTe1 000b/T,

(35)

式中,-ln a=0.269 3b 13.975 1;b=b0 b1w(SiO2) b2w(SiO2)2 b3w(SiO2)3;b0 =13.8 39.933 5α-44.049α2;b1=30.481-117.150 5α 129.997α2;b2 =-40.942 9 234.048 6α-300.04α2;b3=60.761 9-153.927 6α 311.316 16α2。

其中,

和

和![]() 分别为Xg、Xm和Xa除以(1 2w(CaF2) 0.5w(FeO1.5) w(TiO2) w(ZrO2))归一化得到。

分别为Xg、Xm和Xa除以(1 2w(CaF2) 0.5w(FeO1.5) w(TiO2) w(ZrO2))归一化得到。

Riboud对Urbain模型进行优化[78],得到参数a、b的关系式分别为:

ln a =-35.76w(Al2O3) 1.73(w(Fe2O3) w(CaO) w(MgO) w(MnO) 7.02(w(Na2O) w(K2O)) 5.82w(CaF2)-19.82;

b = 68.883w(Al2O3)- 23.896(w(Fe2O3) w(CaO) w(MgO) w(MnO)) -39.159(w(Na2O) w(K2O)) 46.356w(CaF2) 31.14 。

(36)

KALMANOVITCH等[79]进一步优化了Urbain模型中的参数a和b,可得式(37):

-ln a = 0.261 2b 14.130 5。

(37)

STREETER等[80]对Urbain模型进行了变形并加以延伸,引入温度修正项(Δ=mT c),并得出高硅灰、中硅灰和低硅灰3种不同类型的表达式:

①

1 000m=-1.726 4F 8.440 4,

c=-1 713.7m 0.005 09,

② 24<b≤28,FⅠ = b(w(Al2O3) w(FeO)),

1 000m=-1.310 1FⅠ 9.927 9,

c=-2 035.6m 1.109 4,

③ b≤24,FⅡ=

1 000m = -55.364 9FⅡ 37.916 8,

c= -1 824.4m 0.941 6,

(38)

式中,F为Fe3 的氧化物含量。

VARGAS等[81]采用式(33)~(38)预测对比发现Urbain模型的预测效果最好。JAK等将真实煤样与预测数值对比发现Urbain模型及修正后的Urbain模型预测效果较佳[82]。

张昀朋等[33]采用Urbain模型将煤灰组分按照玻璃形成组分(SiO2、P2O5)、修饰组分(CaO、MgO、K2O、Na2O、TiO2、MnO)和中性组分(Al2O3、Fe2O3)进行分类。带入Weymann方程:

η=ATexp (1 000B/T)。

(39)

预测发现玻璃渣型和塑性渣型的煤灰模拟计算与试验值吻合度较高,而结晶渣型煤灰在TCV前与试验值吻合,低于偏差较大。体系中存在均相和非均相状态,应考虑分别进行预测。

2)非均相模型。当熔渣所处的温度低于煤灰Tliq时会出现结晶行为,导致流体呈非牛顿流体,不适宜用均相模型预测,故需探索非均相流体的预测模型。研究非牛顿流体性质模型初期,采用Power定律,探究屈服应力、剪切速率对其进行修正,继而提出Herschel-Buckley模型、Cassson方程、Meter模型和Williamsn模型。但这些方法适合预测理想的液固两相,仅受熔渣的组成、温度和气氛等几个因素制约。煤灰在降温过程中会有晶体析出,其形状和晶体含量不同,结合试验测定及热力学计算构建出Einstein模型、Roscoe模型等以预测模型。

EINSTEIN[83]假设刚性球形粒子加入一种均相溶液中,流体中悬浮颗粒比溶剂分子大,浓度低,忽略粒子间的相互作用,则黏度与流体悬浮的球形颗粒的体积分数具有2.5倍的关系:

球形颗粒

(40)

式中,ηe为溶液的实际黏度;θ为颗粒体积分数。

非球形也具有一定的比值,提出式(41):

(41)

式中,对于刚性球,νi=2.5;对于瘦长球,νi >2.5;对于软球,νi<2.5。

ROSCOE[84]考虑到悬浮液中粒子间碰撞、粒子间沉淀液对悬浮液黏度的影响,对Einstein模型进行优化,提出一个适合各种颗粒尺寸的模型:

ηe=η(1-θ)-5/2。

(42)

该模型也称为Einstein-Roscoe模型,采用热力学软件计算固液所占体积分数,找出完全熔融的液相黏度与固液混合物黏度的关系,在Viscosity模块中输入煤灰的灰成分计算混合灰在一定温度下的纯组分黏度。若在Equilib模块计算出煤灰的渣系液相线温度高于1 823 K,采用修正后的Einstein-Roscoe(式(43))来近似计算混合物渣的黏度[85-86]。模拟计算之前需要用Equilib模块算出每个温度下对应的液相含量带入式(43)中得到近似的非均相渣的黏度。

ηliq-s≈ηliq(1-ω)-2.5,

(43)

式中,ω为固相质量分数,%;ηliq-s、ηliq分别为液固混合物和液体的黏度,Pa·S。

LI等[86]采用式(43)进行了黏温曲线预测,研究发现黏温曲线变化与灰熔融温度变化相同,具有一定的实用性。刘硕等[71]基于煤灰中各组分含量、温度与黏度之间的相关性,为更好描述黏度与温度的关系,建立一种无量纲的新参数—煤灰黏温指数(η′),提出黏度预测公式为

Y=η′M,

(44)

式中,

为标准黏度,取某种气化炉中灰黏度适宜的取值范围中值作为标准灰黏度;T为标准温度,取100 ℃为标准温度;K为Texaco气化炉中K=0.2;GSP气化炉,K=0.1。

为标准黏度,取某种气化炉中灰黏度适宜的取值范围中值作为标准灰黏度;T为标准温度,取100 ℃为标准温度;K为Texaco气化炉中K=0.2;GSP气化炉,K=0.1。

预测结果发现50组宁东煤有82%的煤种黏度误差在12 Pa·s,精度较高。

在MD模拟中,势函数反映了系统中每个原子的力,故势函数的选择是MD模拟成功的关键。ZHANG等[87]使用了波恩-梅尔-哈金斯(BMH)势函数,将煤灰中SiO2、Al2O3、Fe2O3和CaO(4种氧化物总和接近90 %,Fe在还原气氛中主要以Fe2 的形式存在,将Fe3 换算为Fe2 )归一化。模拟时将原子总数设为10 000个,并采用摩尔分数归一化确定每个原子数。预测发现SiO2熔体的硅氧结构(Q4)所占比例与黏度密切相关,通过熔渣的聚合度可以很好地预测黏度。即得到黏度的预测关系:

η = 0.025 (Q4)2-Q4 12.03,

(45)

3.2.2 TCV预测模型

TCV是判断煤灰中固相形成牛顿流体转向非牛顿流体的关键温度,在预测选煤和气化炉运行中得到了广泛的关注。通常预测熔渣的TCV主要有2种方法:① 基于AFTs的经验建模;② 基于煤灰成分的热物理建模(采用热化学方法分析液相温度与熔渣中固相分数估算黏度;该数据库与基于Gibbs自由能最小化的相图计算的相结合为FactSage软件)[29]。

基于AFTs与TCV之间的数学相关性,REID、SAGE和MARSHAK等[88-90]分别提出TCV与AFTs中TS、TH的模型(式(46)~(48))。YAN等[91]提出方程(47)的温度与半球温度等价,故HSIEH[29]对方程(48)修正为方程(49):

TCV=TS,

(46)

TCV=TH 111K,

(47)

TCV=0.75TS 548K,

(48)

TCV= 0.75TH 548K。

(49)

WATT等[92]将煤灰组分简化为SiO2、Al2O3、CaO、MgO、Fe3 的氧化物当量(F,F=w(Fe2O3) 1.11w(FeO) 1.43w(Fe))等5种主要氧化物,并建立了63个煤灰热膨胀系数,采用多元回归在平衡条件下提出TCV、Tliq与固相分数相关联的方程(50):

TCV=3 263 - 1 470(S/A) 360(S/A)2 -

14.7(F C M) 0.15(F C M)2,

(50)

式中,S、A、F、C、M分别为SiO2、Al2O3、Fe3 、CaO、MgO的氧化物当量。

HSIEH等[29]结合试验数据,基于式(52)采用参数S/A和F拟合出式(51),精度高。

TCV = 1 900-148.3S/A-8.04F,R2=0.96。

(51)

随后,SONG等[93]基于热力学计算出的固相含量以及煤灰的Tliq,建立了TCV和Tliq的关系式(方程(52)),KONG等[65]发现固体生成速率最大时的温度(Tmax)与TCV的关系式(方程(53)):

(52)

TCV = 0.98 Tmax 17.33,R=0.949 2。

(53)

考虑到熔渣类型不同,YAN等[91]分别采用7种结晶渣,2种玻璃渣,1种塑性渣等10种不同硅铝比的的合成灰探究了TCV的预测是否与熔渣类型相关,通过FactSage计算发现玻璃熔渣的黏度对应的温度高于结晶熔渣,结晶型熔渣的TCV与TF相近;玻璃熔渣的TCV可以采用Tliq方式预测(方程(52)),将数据拟合发现其预测精度高达0.962。

DAI等[94]构建了SiO2-Al2O3-FeO,SiO2-Al2O3-CaO和SiO2-Al2O3-Na2O三元体系,通过FactSage和LAMMPS软件预测探索Fe2O3(换算为FeO)、CaO、Na2O与煤灰黏度、TCV的线性关系。采用FactSage软件预测TCV与Fe2O3(换算为FeO)、CaO、Na2O的关系式如式(54)~(56)所示,R2均高于0.90,表明其具有良好的线性相关性。

TCV1 = -11.26w(FeO) 1 599.50,

(54)

TCV2 = -1 402w(CaO) 1 572.50,

(55)

TCV3 = -15.10w(Na2O) 1 596.50。

(56)

GE等[27]制备了5种位于钙长石、刚玉和莫来石等3个矿物相区的渣样,采用单热电偶技术全面研究熔渣的连续冷却过程中的结晶过程。采用Avrami方程和经典Johnson-Mehl-Avrami方程获得钙长石、刚玉和莫来石的动力学析晶参数,提出3种对TCV的预测的方法及模型(式(57)~(59))。

建立动力学结晶参数与TCV的预测模型,误差在±20 ℃:

(57)

其中,nc=nX(t),n为Avrami指数,是晶体生长指数,X(t)为t时刻晶化相的晶体比例,该试验中Xmax未达到100%,因此进行修正新Avrami指数nc;Ec为结晶活化能。

建立最大结晶速率温度(TP)与TCV的预测模型

TCV=0.99TP 23.14,R2=0.93。

(58)

建立结晶起始温度(Ton)与TCV的预测模型

(59)

式中,Ton为结晶起始温度,即熔渣完全熔融的温度;β为降温速率;C为常数,

4 4种预测方法优、缺点及应用范围

综述了各预测模型使用的预测方法,其优缺点及应用范围见表4。对比4种预测方法可知:回归分析法建立AFTs与多个熔渣流动性参数间的统计关系,可预测同一类型煤的AFTs,但变量多,预测误差较大;软件预测法通过模拟熔渣的微观结构和矿物相变,从热力学和动力学角度分别构建Tliq与TF、氧键与黏度、TCV的关联式,预测精确度高,但需结合工业实际情况升级更新数据库;数学建模法将上述方法获得的数据优化至误差最小值,预测精度高,更适合小范围预测;离子势方法从熔渣结构的稳定性角度分析,预测煤灰熔融行为具有一定的普遍适用性。单一的预测方法提出的模型会出现误差大或限制应用范围的不足,多种预测方法联用预测的准确度、精确度比单一预测方法效果好。预测熔渣流动行为参数时需从微观和宏观2个层面的不同角度进行。

表4 4种预测方法的优、缺点及应用范围

Table 4 Advantages, disadvantages and the application scope of the four prediction methods

5 总结与展望

熔渣的流动行为是EFB气化炉气化用煤选择的重要参数,也是影响气化炉稳定操作的关键因素。通常,熔渣的流动行为异常而导致炉内结渣堵渣是造成气化炉非计划停工等问题的主要原因。因此,建立准确预测熔渣流动行为的参数模型对气化炉稳定运行具有重要指导意义。

1)煤种的多样性和复杂性决定了高温气化后会形成各种灰分组成、状态、性质不同的熔渣,同时EFB气化炉内的化学反应处于高温高压湍流多相反应的苛刻条件下,传统的熔渣流动行为参数在评价熔渣流动行为时仍具有一定的局限性,通过试验获取熔渣流动行为参数困难大,建立更合适的用于评价的熔渣流动性预测参数及模型至关重要。

2)采用单一方法预测熔渣流动性参数具有一定的局限性,应用范围小,预测精度较差。应基于煤灰成分结构,结合热力学和动力学模拟软件,采用数学模型优化熔渣流动性参数,多种方法联用从根本上提高预测的准确性,构建精确度高的预测模型。

3)熔渣的流动行为很大程度上取决于硅酸盐熔体结构的稳定性,可借助FactSage热力学、LAMMPS动力学等模拟软件,结合原位高温热台显微镜探索熔渣中晶体析出行为,全面认识硅酸盐熔体结构的聚合度与熔渣流动行为间的内在联系。

[1] WANG Y, TANG Y, GUO X, et al. Fate of potentially hazardous trace elements during the entrained-flow coal gasification processes in China[J]. Science of the Total Environment, 2019, 668: 854-866.

[2] 张显显, 白进, 孔令学, 等. 高钠煤气化过程中的灰化学研究进展[J]. 洁净煤技术, 2023, 29(7):110-124.

ZHANG Xianxian, BAI Jin, KONG Lingxue, et al. Research process of ash chemistry of high-sodium coal during gasification[J]. Clean Coal Technology, 2023, 29(7):110-124.

[3] 王利峰. 我国煤气化技术发展与展望[J]. 洁净煤技术, 2022, 28(2): 115-121.

WANG Lifeng. Development and prospect of coal gasification technology in China[J]. Clean Coal Technology, 2022, 28(2): 115-121.

[4] GUO Q, ZHOU Z, WANG F, et al. Slag properties of blending coal in an industrial OMB coal water slurry entrained-flow gasifier[J]. Energy Conversion and Management, 2014, 86: 683-688.

[5] SEEBOLD S, WU G, MÜLLER M. The in fluence of crystalliz-ation on the flow of coal ashslags[J]. Fuel, 2017, 187: 376-387.

[6] XIAO H, CHEN Y, DOU C, et al. Prediction of ash-deformation temperature based on grey-wolf algorithm and support-vector machine[J]. Fuel, 2019, 241: 304-310.

[7] 李文, 白进. 煤的灰化学[M]. 北京:科学出版社, 2013: 90-91.

[8] 王嘉剑, 刘霞, 郭庆华, 等. 高铁煤灰的黏温特性及熔渣矿物质研究[J]. 煤炭转化, 2017, 40(6): 48-55.

WANG Jiajian, LIU Xia, GUO Qinghua, et al. Study on viscosity-temperture characteristics and viscosity minernal behaviors of high-iron coal ash slag[J]. Coal Conversion, 2017, 40(6): 48-55.

[9] ZHAO C, LI F, MA M, et al. Modification of ash fusion behavior of high ash fusion temperature (AFT) coal by textile dyeing sludge addition and its mechanism[J]. Journal of Fuel Chemistry and Technology, 2022, 50(6): 703-713.

[10] ZHOU H, LUO Z, LIU D, et al. Effect of biomass ashes on sintering characteristics of high/low melting bituminous coal ash[J]. Fuel Processing Technology, 2019, 189: 62-73.

[11] SAHOO M, DEY S. A comparative study on the characterization and combustion behaviour of high ash coals from two different geographical origins[J]. Fuel, 2021, 286: 119397.

[12] LI F, LI Y, ZHAO C, et al. Investigation on ash-fusion characteristics of livestock manure and low-rank coals[J]. Energy Fuels, 2020, 34: 5804-5812.

[13] 王辅臣. 气流床煤气化炉内流动、混合与反应过程的研究进展[J]. 燃料化学学报, 2013, 41(7): 769-786.

WANG Fuchen. Review for research of flow, mixing and reaxtion process in entrained flow coal gasifier[J]. Journal of Fuel Chemistry and Technology, 2013, 41(7): 769-786.

[14] GE Z, KONG L, BAI J, et al. Effect of CaO/Na2O on slag viscosity behavior under entrained flow gasification conditions[J]. Fuel Processing Technology, 2018, 181: 352-360.

[15] 颜婷珪, 白进, 孔令学,等. 煤灰流动性研究方法进展[J]. 洁净煤技术, 2020, 26(1): 90-98.

YAN Tinggao, BAI Jin, KONG Lingxue, et al. Advances in research methods of coal ash fluidity[J].Clean Coal Technology,2020,26(1):90-98.

[16] 黄奎霖,韩奎华,齐建荟.煤灰和生物质灰组成及灰熔融温度预测[J].洁净煤技术,2023,29(2):126-138.

HUANG Kuilin, HAN Kuihua, QI Jianhui. Composition and ash melting point prediction of coal ash and biomass ash[J]. Clean Coal Technology, 2023, 29(2): 126-138.

[17] SHI W, MARCEL L, MARKUS R, et al. The fusion mechanism of complex minerals mixture and prediction model for flow temperature of coal ash for gasification[J]. Fuel, 2021, 305: 121448.

[18] NINOMIYA Y, SATO A. Ash melting behavior under an entrain-ed bed coal gasification: Comparison between experimental results and thermodynamic calculations[J]. Journal of Earth System, 2014, 123: 1439-1449.

[19] XIAO H, WANG Y, LI J, et al. Prediction of coal ash fusibility based on metal ionic potential concentration[J]. Journal of the Energy Institute, 2021, 98: 29-34.

[20] 王芳杰, 唐玉林, 夏国富, 等. 配煤煤灰熔融特性模拟研究[J]. 洁净煤技术, 2019, 25(4) : 59-64.

WANG Fangjie, TANG Yulin, XIA Guofu, et al. Simulation study of coal ash fusion characteristics of blended coal[J]. Clean Coal Technology, 2019, 25(4) : 59-64.

[21] QI Y, JI S, WANG M, et al. Experimental study of the high-temperature slagging characteristics of coal ash-biomass ash blends under different atmospheres[J]. Journal of the Energy Institute, 2019, 92(6): 1914-1925.

[22] SHI W, DAI X, BAI J, et al. A new method of estimating the liquidus temperature of coal ash slag using ash composition[J]. Chemical Engineer Science, 2018, 175: 278-285.

[23] GE Z, KONG L, BAI Jin, et al. Effect of CaO/Fe2O3 ratio on slag viscosity behavior under entrained flow gasification conditions[J]. Fuel, 2019, 258:116129.

[24] 王冀, 孔令学, 白进, 等. 煤气化灰渣中残炭对灰渣流动性影响的研究进展[J]. 洁净煤技术, 2021, 27(1): 181-192.

WANG Ji, KONG Lingxue, BAI Jin, et al. Research progress on the effect of residual carbon in coal gasification slag on ash and slag flow property[J]. Clean Coal Technology, 2021, 27(1): 181-192.

[25] KONG L, BAI J, LI W, et al. The internal and external factor on coal ash slag viscosity at high temperatures, Part 3: Effect of CaO on the pattern of viscositytemperature curves of slag[J]. Fuel, 2016, 179: 10-16.

[26] SONG W, TANG L, ZHU Z, et al. Rheological evolution and crystallization response of molten coal ash slag at high temperatures[J]. AIChE Journal, 2013, 59(8): 2726-2742.

[27] GE Z, KONG L, BAI J, et al. Crystallization kinetics and TCV prediction of coal ash slag under slag tapping conditions in an entrained flow gasifier[J]. Fuel, 2020, 272: 117723.

[28] 赵超越, 李风海, 马名杰. 硅酸盐熔体结构对煤灰黏温特性调控研究进展[J]. 应用化工, 2021, 50(7): 1938-1941,1946.

ZHAO Chaoyue, LI Fenghai, MA Mingjie. Review on the regulation of viscosity-temperature characteristics from silicate melt structure variation[J]. Applied Chemical Industry, 2021, 50(7): 1938-1941,1946.

[29] HSIEH P, KWONG K, BENNETT J. Correlation between the cr-itical viscosity and ash fusion temperatures of coal gasifier ashes[J]. Fuel Processing Technology, 2016, 142: 13-26.

[30] 宋明光, 王群英, 岳益锋, 等. 基于FactSage软件的煤灰熔融行为预测[J]. 洁净煤技术, 2018, 24(2): 68-73.

SONG Mingguang, WANG Qunying, YUE Yifeng, et al. Prediction of coal ash melting behavior using FactSage[J].Clean Coal Technology, 2018, 24(2): 68-73.

[31] 廖敏, 郭庆华, 梁钦锋, 等. 气化条件下煤灰高温物相变化及其对黏度的影响[J]. 中国电机工程学报, 2010, 30(17): 45-50.

LIAO Min, GUO Qinghua, LIANG Qinfeng, et al. Phase transformation of coal ash at high temperture under gasification condition and its influence on viscosity[J]. Proceedings of the CSEE, 2010, 30(17): 45-50.

[32] 苗苗, 孔皓, 张缦, 等. 多元煤灰灰熔点及晶体组成特性研究[J]. 化工学报, 2019, 70(8): 2909-2918,3211.

MIAO Miao, KONG Hao, ZHANG Man, et al. Ash fusion temperture and crystal of multi-component coal ash[J]. CIESC Journal, 2019, 70(8): 2909-2918,3211.

[33] 张昀朋, 丁华, 白向飞. 神东矿区高硅铝比煤灰黏温特性研究[J]. 煤炭科学技术, 2021, 49(4): 244-250.

ZHANG Yunpeng, DING Hua, BAI Xiangfei. Study on viscosity-temperture characteristics of high Si/Al coal ash[J]. Coal Science and Technology, 2021, 49(4): 244-250.

[34] 陈正隆, 徐为人, 汤立达. 分子模拟的理论和实践[M]. 北京: 化学工业出版社, 2007: 67-68.

[35] WANG Z, HUANG S, YU Y, et al. Comprehensive understand-ing of the microstructure and volatilization mechanism of fluorine in silicate melt[J]. Chemical Engineering Science, 2021, 243: 116773.

[36] GAO L, LIU X, BAI J, et al. Structure and flow properties of coal ash slag using ring statistics and molecular dynamics simulation: Role of CaO/Na2O in SiO2-Al2O3-CaO-Na2O[J]. Chemical Engineering Science, 2021, 231: 116285.

[37] 谢良才. 基于BP神经网络结构的数据挖掘技术探究及其在煤热转化数据规律分析中的应用[D]. 西安: 西北大学,2021.

[38] XIE Z, ZHANG Y, JIN C. Predition of coal spontaneous combustion in goaf based on the BP neural network[J]. Procedia Engineering, 2012, 42: 88-92.

[39] 宣善钦, 邵先锋. 基于BP神经网络和二阶多项式的高程异常拟合精度分析[J]. 山西建筑, 2020, 46(17): 168-171.

XUAN Shanqin, SHAO Xianfeng. Accuracy analysis of height anomaly fitting based on BP neural network and second-order polynomial[J]. Shanxi Architecture, 2020, 46(17): 168-171.

[40] 卫敏, 余乐安. 具有最优学习率的RBF神经网络及其应用[J]. 管理科学学报, 2012, 15(4): 50-57.

WEI Min, YU Lean. A RBF neural network with optimum learning rates and its application[J]. Journal of Management Sciences in China, 2012, 15(4): 50-57.

[41] 彭彬彬, 闫献国, 杜娟. 基于BP和RBF神经网络的表面质量预测研究[J]. 表面技术, 2020, 49(10): 324-328,337.

PENG Binbin, YAN Xianguo, DU Juan. Surface quality prediction based on BP and RBF neural networks[J]. Surface Technology, 2020, 49(10): 324-328,337.

[42] MASAKI K. Diagontal rotor hopfield neural networks[J]. Neurocomputing, 2020, 415: 40-47.

[43] 邢青红, 何景婷. Hopfield神经网络平衡点的存在性和稳定性[J]. 太原师范学院学报(自然科学版), 2020, 19(3): 46-48.

XING Qinghong, HE Jingting. Existence and global exponential stability of a unique equilibrium solution for Hopfield neural networks[J]. Journal of Taiyuan Normal University(Natural Science Edition), 2020, 19(3): 46-48.

[44] VAPNIK V. The nature of statistical learning theory[J]. Technometrics, 1995, 38: 409.

[45] WANG Y, YAN W, ZHU Y, et al. Support vector machine theory and genetic algorithm combined with 300 MW unit boiler multi-target combustion optimization[J]. Thermal Power Generation, 2015, 44: 91-96.

[46] LIANG W, WANG G, NING X, et al. Application of BP neural network to the prediction of coal ash melting characteristic temperature[J]. Fuel, 2020, 260: 116324.

[47] 李虎. BP算法的改进及其在PID优化控制中的应用研究[D]. 西安: 西安科技大学, 2012.

[48] DING X, ZENG D. Research on performance evaluation method of emergency communication network in the background of BP neural network[J]. Advances in Applied Mathematics, 2020, 9(5): 668-673.

[49] ZHU C, ZHANG J, LIU Y, et al. Comparism of GA-BP and PSO-BP neural network models with initial BP model for rainfall-induced landslides risk assessment in regional scale:A case study in Sichuan, China[J]. Natural Hazards, 2020, 100(1): 173-204.

[50] 张利彪, 周春光, 马铭等. 基于粒子群算法求解多目标优化问题[J]. 计算机研究与发展, 2004(7):1286-1291.

ZHANG Libiao, ZHOU Chunguang, MA Mingdeng. Solution of multi-objective optimization problems based on particle swarm optimization[J]. Journal of Computer Research and Development, 2004(7):1286-1291.

[51] ROMIT B, ARINDAM R, SUNITA, et al. A hybrid multi-objective tour route optimization algorithm based on paeticle swarn optimization and artificial bee colony optimization[J]. Computational Intelligence, 2020, 36(3): 884-909.

[52] WANG C, ZHOU H, LI G, et al. Combining support vector machine and genetic algorithm to predict ash fusion temperature[J]. Proceedings of the Chinese Society of Electrical Engineering 2007, 27: 11-15.

[53] XU Z, ZHAO Y, WEN X, et al. A new method to predict deformation temperature of coal ash[J]. Proceedings of the Chinese Society of Electrical and Electronics Engineers, 2011, 31: 38-43.

[54] 王红娜. 基于支持向量机的混煤灰熔点预测[D]. 保定: 华北电力大学, 2017.

[55] 宋天佑, 程鹏, 徐家宁,等. 无机化学[M]. 4版. 北京:高等教育出版社, 2012: 376-384.

[56] LI F, XIAO H, FANG Y. Correlation between ash flow temperature and its ionic potentials under reducing atmosphere[J].Applied Thermal Engineering Journal, 2017, 110: 1007-1010.

[57] WINEGARTNER E, RHODES B.An empirical study of the relation of chemical properties to ash fusion temperatures[J]. Journal of Engineering for Gas Turbines and Power, 1975, 97: 395-404.

[58] SEGGIANI M. Empirical correlations of the ash fusion tempera-tures and temperature of critical viscosity for coal and biomass ashes[J]. Fuel, 1999, 78: 1121-1125.

[59] XU J, LIU X, LI D, et al. Prediction model for flow temperature of coal ash[J]. Journal Fuel of Chemistry and Technology, 2012, 40: 1415-1421.

[60] 刘硕, 周安宁, 杨伏生, 等. 煤灰流动温度的预测研究[J]. 煤炭与化工, 2017, 40(3): 20-24.

LIU Shuo, ZHOU Anning, YANG Fusheng, et al. Study on prediction of coal ash flow temperature[J]. Coal and Chemical Industry, 2017, 40(3): 20-24.

[61] SHEN M, HUANG Z, WANG Z, et al. Prediction of coal ash deformation temperature based on cuckoo algorithm and BP neural network[J]. Journal of Fuel Chemistry and Technology, 2014, 42: 1423-1430.

[62] MIRJALILI S, LEWIS A. Grey wolf optimizer[J]. Advances in Engineering Software, 2014, 69: 46-61.

[63] JAK E. Prediction of coal ash fusion temperatures with the FACT thermodynamic computer package[J]. Fuel, 2002, 81: 1655-1668.

[64] SONG W, TANG L, ZHU X, et al. Prediction of Chinese coal ash fusion temperature in Ar and H2 atmospheres[J]. Energy Fuels, 2009, 23: 1991-1997.

[65] KONG L, BAI J, BAI Z, et al. Effects of CaCO3 on slag flow properties at high temperatures[J]. Fuel, 2013, 109: 76-85.

[66] LI Y, LI F, MA M, et al. Prediction of ash flow temperature based on liquid phase mass fraction by FactSage[J]. Journal of Energy Institute, 2020, 93: 2228-2231.

[67] LI F, WANG X, TIAN C, et al. Predict coal ash fusion temperature based on liquidphase content and its variation trend using FactSage software[J]. Journal of Thermal Analysis and Calorimetry, 2022, 147:8895-8899.

[68] SEETHARAMAN S, DU S, SRIDHAR, S, et al. Estimation of liquidus temperatures for multicomponent silicates from activation energies for viscous flow[J]. Metallurgical and Materials Transactions B, 2000, 31: 111-119.

[69] KIM D S, HRMA P R.Models for liquidus temperature of nuclear waste glasses[N]. United States: N. p., 1994.

[70] JANTZEN C M. First principles process-product models for vitrifification of nuclear waste:Relationship of glass composition to glass viscosity, resistivity, liquidus temperature, and durability[N]. United States: N. p., 1991.

[71] 刘硕, 周安宁, 杨伏生, 等. 煤灰黏度的预测研究[J]. 煤炭与化工, 2017, 40(12): 15-18,23.

LIU Shuo, ZHOU Anning, YANG Fusheng, et al. Study on the prediction of coal ash viscosity[J]. Coal and Chemical Industry, 2017, 40(12): 15-18,23.

[72] 张昀朋. 神东煤矿物赋存与热转化特征对其黏温特性影响研究[D].北京: 煤炭科学研究总院, 2022.

[73] CUKIERMAN M, UHLMANN D. Viscosity of liquid anorthite[J]. Journal of Geophysical Research, 1973, 78(23): 4920-4923.

[74] REID W, COHEN P. The flow characteristics of coal-ash slags in the solidification range[J]. Journal of Engineering for Gas Turbines and Power, 1944, 66:83-87.

[75] 龚德生. 煤灰的高温粘度模型[J]. 热力发电, 1989 (1): 28-33.

GONG Desheng. The high-temperature viscosity model of coal ash[J]. Thermal Power Generation, 1989(1): 28-33.

[76] HOY H R, ROBERTS A G, WILKINS D M. Behavior of mineral matter in slagging gasification processes[J].Journal of Natural Gas Science and Engineering 1965, 5:444-469.

[77] URBAIN G, GAMBIER F, DELETTER M, et al. Viscosity of silicate melts[J].Transactions and journal of the British Ceramic Society, 1981, 80: 139-141.

[78] RIBOUD P V, ROUX Y, LUCAS L D, et al. Improvement of continuous casing powders[J]. Fachber Huttrnpraxis Metalveiterverarb, 1981, 19: 859.

[79] KALMANOVITCH D, FRANK M. An effective model of viscosity for ash deposition phenomenon[J]. New York: Unite Engineering Trustees, 1990: 89-101.

[80] STREETER R, DIEHL E, SCHOBERT H. Measurement and prediction of low-rank coal slag viscosity[J]. The Chenistry of Low-Rank Coal Slag Viscosity. Washington D C : ACS Symposium Series, 1984, 264: 195.

[81] VARGAS S, FRANDSEN F J, DAM-JOHANSEN K.Rheolog-ical properties of high-temperature melts of coal ashes and other silicates[J].Progress in Energy and Combustion Science, 2001, 27(3): 237-429.

[82] JAK E. Prediction of coal ash fusion temperatures with the FACT thermodynamic computer package[J]. Fuel, 2002, 81(13): 1655-1668.

[83] EINSTEIN A. Eine neue bestimmung der moleküldimensionen[J]. Annalen der Physik, 1906, 324(2): 289-306.

[84] ROSCOE R. The viscosity of suspensions of rigid spheres[J]. British Journal of Applied Physics, 1952, 3(8): 267-269.

[85] SEOK S, JUNG S, LEE Y, et al. Viscosity of highly basic slags[J]. ISIJ International, 2007, 47(8): 1090-1096.

[86] LI F,LIU X, ZHAO C, et al. Effects of sludge on the ash fusion behaviors of high ash-fusion-temperature coal and its ash viscosity predication[J]. Journal of the Energy Institute, 2023, 101254: 1743-9671.

[87] ZHANG L, WEI J, BAI Y, et al. Correlation study between microstructure and fluidity of molten slag during co-gasification of coal and indirect coal liquefaction residue: Molecular dynamics simulation[J]. Fuel, 2022, 326: 125031.

[88] REID W, COHEN P. The flow characteristics of coal-ash slags in the solidification range[J]. Trans ASME, 1944, 66: 83-97.

[89] SAGE W, MCILROY J. Relationship of coal-ash viscosity to chemical composition[J]. Journal of Engineering for Power, 1960, 82: 145-153.

[90] VARGAS S, FRANDSEN F J, JOHANSEN K D. Rheological properties of high-temperature melts of coal ashes and other silicates[J]. Progress in Energy and Combustion Science, 2001, 27(3): 237-429.

[91] YAN T, BAI J, KONG L, et al. Improved prediction of critic-al-viscosity temperature by fusion behavior of coal ash[J]. Fuel, 2019, 253: 1521-1530.

[92] WATT J, FEREDAY F. Flow properties of slags formed from as-hes of British coals. 1. Viscosity of homogeneous liquid slags in relation to slag composition[J]. Journal of the Institute of Fuel, 1969, 42: 99-103.

[93] SONG W, SON Y, WU Y, et al. Measurement and simulation of flow properties of coal ash slag in coal gasification[J]. AIChE Journal, 2011, 57(3): 801-818.

[94] DAI X, BAI J, HUANG Q, et al. Viscosity temperature pro-perties from molecular dynamics simulation: The role of calcium oxide, sodium oxide and ferrous oxide[J]. Fuel, 2019, 237: 163-169.

Research progress on prediction model of fluidity behavior parameters of molten slag in the entrained flow bed coal gasification

ZHAO Chaoyue,BAI Yonghui,SONG Xudong,et al.Research progress on prediction model of fluidity behavior parameters of molten slag in the entrained flow bed coal gasification[J].Clean Coal Technology,2023,29(10):66-81.