兰炭与生物质混合燃烧对NOx、SO2排放及燃烧特性的影响

0 引 言

近年来,由于气候变化和能源安全的威胁,可再生燃料的需求不断增加[1-2]。生物质因有“碳中性”而被认为是化石燃料的潜在替代品之一,其总量丰富,年利用率不足5%,热值低、挥发分高、易着火,可应用在热解、气化和燃烧等多方面[3-4]。兰炭作为煤在中低温时热解(干馏)析出煤焦油、煤气后的固体残留物,已将煤中硫、氯、磷、汞等有害成分定向脱除,因而兰炭有成为清洁燃料的潜力,同时兰炭利用率低,产能严重过剩[5],若作为燃煤电厂或锅炉燃料可缓解该问题,但其挥发分低,着火缓慢。因此,生物质与兰炭的燃烧特性互补,两种燃料掺混燃烧被认为是解决大量碳排放、NOx和SO2 等空气污染相关问题的潜在途径。尽管可再生能源在能源生产计划中份额不断增加,但新技术在应对气候变化方面尚不具竞争力[6]。因此,在传统燃煤锅炉中将生物质与兰炭混烧用于发电或供暖代表了最具成本效益和效率的可再生能源和气候变化技术,也利于有机固废作为固体回收燃料的高效利用。

目前,关于兰炭/煤和生物质/有机固废掺混燃烧的研究集中在热重分析和数值模拟等,武鹏魁等[7]对兰炭和秸秆掺混燃料进行热重分析及动力学研究,得出兰炭与生物质掺混后着火温度和燃尽温度降低,燃烧效果与掺混样种类及掺混比密切相关。府谷兰炭和玉米杆掺混比约7:3时,混合燃料释热率高于其他掺混比,综合燃烧特性最好。李美军[8]通过对煤科院节能技术有限公司主研发的水冷式和风冷式锅炉建模试验,分析掺混比对兰炭和麦秆混合燃料燃烧特性的影响和不同类型锅炉中混燃特性变化的原因,表明两种锅炉最优掺混比不同;掺混比相同时风冷式锅炉燃烧性能优于水冷式。乔晓东等[9]对木质成型燃料中掺混半焦进行热重分析,半焦质量分数小于50%时,混合燃料燃烧状况不受掺混比影响,随半焦质量分数增大,影响较明显。LI等[10]在氧燃料燃烧条件下研究生物质与兰炭掺烧,发现氧燃料燃烧气氛下,入口氧气体积分数30%时兰炭可稳定燃烧;玉米秸秆混合比或入口氧气浓度增加利于降低CO、N2O和NO的浓度,也发现半焦或煤种CaO含量高会导致灰中S富集。LIU等[11]研究有机固废和褐煤的掺烧特性,发现随着有机固废质量分数增加,混合物温度几乎稳定,燃尽温度降低,且当有机固废质量比高于30%时,聚合物可能在高温下熔化并堵塞煤焦孔隙;也发现有机固废质量分数30%时,混合燃料结焦倾向严重。YANG等[12]结合试验和模拟,研究生物质与煤掺烧的燃烧特性和NO排放行为和相互关系,发现随着生物质质量比增加,NO浓度明显降低,温度比燃烧速率对NO排放的影响更敏感;氧气体积分数由6%增至21%时,NO转化率降低,主要因高氧气体积分数对同相NO还原的促进作用。ASHRAF等[13]在0.4 kW电加热滴管炉(DTF)研究煤与农业废渣的燃烧和掺烧,发现共烧对NOx、SO2和CO减排均有积极影响。YE等[14]研究水炭和无烟煤的掺烧特性,发现随混合比增加,着火温度和燃尽温度降低,燃烧性能改善;混合比60%时最佳,混合燃料活化能最低。YU等[15]用TG-MS技术研究褐煤/桉树皮掺烧影响,发现着火指数和综合燃烧特性指数随混合比或加热速率增加而增加,褐煤中添加桉树皮可有效减少CO2、NO2和SO2排放,20%~40%桉树皮混合比是改善褐煤燃烧性能的最佳值。研究表明,兰炭和生物质掺混燃烧能利用燃料互补特性,改善混合燃料综合燃烧性能。目前兰炭和生物质掺混燃烧主要集中在热重分析和数值模拟,而对两者掺混燃烧结渣特性和污染物排放研究甚少,笔者将从生物质与兰炭掺混燃烧着火特性、结渣特性、分级燃烧、不分级燃烧和污染物排放特性展开研究。

1 试 验

1.1 热重试验

试验用德国NETZSCH公司综合热分析仪(STA449F1/F3)。热重分析仪温度范围在室温~50 ℃ ,精度±2 ℃,升温速率范围0.01~30 ℃/min。用20 ℃/min升温速率,从室温升至1 000 ℃。以兰炭粉为基准,掺混生物质比例(质量比)分别为0%、10%、20%、30%、40%、50%、100%。生物质经破碎筛选,粒径为0.45 mm。将生物质(玉米秸秆)与兰炭粉按比例要求混合均匀后取样,保护气为氮气,炉内气氛为空气,气体总流量100 mL/min。

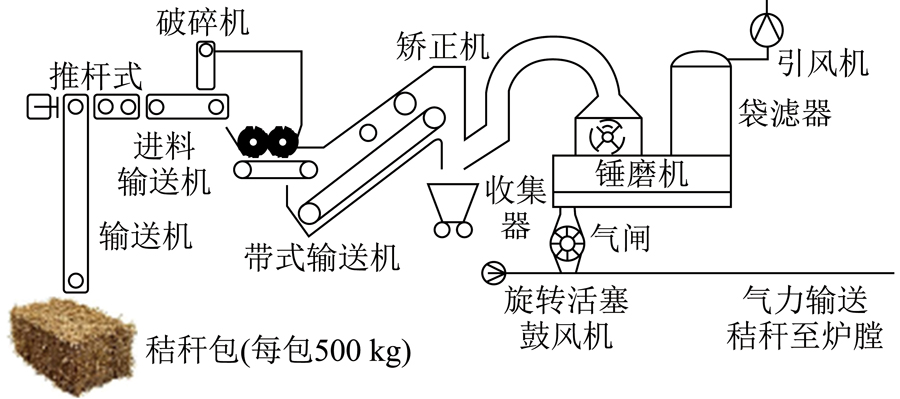

1.2 滴管炉试验

两段式滴管炉结构如图1所示,上段模拟燃烧器(稳燃区),由内径50 mm、长度2 200 mm的刚玉管制成,有不小于1 200 mm的恒温区,可升温至1 600 ℃。一次风用1、2气路对称向下配入,二次风用3、4气路对称向下配入。下段相当于炉膛(燃尽区),由内径100 mm、长度1 830 mm耐热不锈钢管制成,有不小于900 mm的恒温区,最高可升温至1 000 ℃。三次风预留8号气路对称向下配入。两段炉体间用密封法兰和金属波纹管连接。煤粉由微粉给料器在一次风作用下进入滴管炉,滴管炉下段出口处连接流量计,流量计后连接旋风分离器,旋风分离器出口连接烟气分析仪和真空泵。

图1 两段式滴管炉试验系统

Fig.1 Two-stage dropper furnace experimental system

1.2.1 试验条件

分别将上段升至1 000、1 100、1 200和1 300 ℃,下段保持900 ℃,取兰炭掺混生物质掺混比8:2、7:3、6:4、5:5,分别按燃尽风(三次风)比例为0、24%、34%和44%进行兰炭掺混生物质燃烧试验。空气未分级时,只1、2、3、4路进气,分级时1、2、3、4、8路进气,分级前后均保持过量空气系数1.2,各工况维持下段900 ℃,出口NOx和SO2数据均按6% O2折算,供料量2.1 g/min。兰炭和生物质(玉米秸秆)工业分析和元素分析见表1。

表1 试验用品的工业分析、元素分析及发热量

Table 1 Proximate,ultimate analysis and calorific value of experimental samples

1.3 分析方法

1.3.1 着火温度

着火温度Ti是衡量样品着火特性的重要参数,直接反映其着火难易度,数值越小着火越容易。用TG-DTG外推法确定着火温度。DTG曲线至少出现1个燃烧高峰,即失重速率最大点,对应挥发分析出或焦炭燃烧阶段,失重峰对应温度Tmax和失重速率(dm/dt)max反映燃料着火后的燃烧情况,Tmax越小、失重速率(dm/dt)max越大说明燃料燃烧情况越好。

1.3.2 燃尽温度

燃尽温度Th代表燃烧后期试样质量不再变化的起始温度,一般采用失重速率降至-1%/min时的对应温度。Th越小表明燃料越易达到燃尽状态。

1.3.3 燃烧特性指数

燃烧特性指数S反映燃料着火和燃尽的综合特性。S越大燃料燃烧特性越好。S定义为

(1)

1.3.4 结渣指数与沾污指数

结渣指数和沾污指数反映燃料结渣和沾污性能,可通过分析煤灰中碱性成分(如Fe2O3,CaO,MgO、Na2O、K2O等)和酸性成分(如SiO2、Al2O3、TiO2等),计算结渣指数RS,其定义为

RS=Sg(ω(Fe2O3) ω(CaO) ω(MgO) ω(Na2O) ω(K2O))/(ω(SiO2) ω(Al2O3) ω(TiO2)),

(2)

式中,Sg为煤中干燥基含硫量,%。

RS越大,结渣越严重。同理煤灰成分也可计算出沾污指数RF,其定义:

RF=ω(Na2O)(ω(Fe2O3) ω(CaO) ω(MgO) ω(Na2O) ω(K2O))/(ω(SiO2) ω(Al2O3) ω(TiO2))。

(3)

RF越大,表明受热面沾污越严重,国外把煤结渣和沾污特性分成4种,即程度低、中、高和严重。各类型结渣指数和沾污指数范围见表2。

表2 各类型结渣指数和沾污指数范围

Table 2 Ranges of slagging index and fouling index of each type

2 结果与讨论

2.1 热重试验

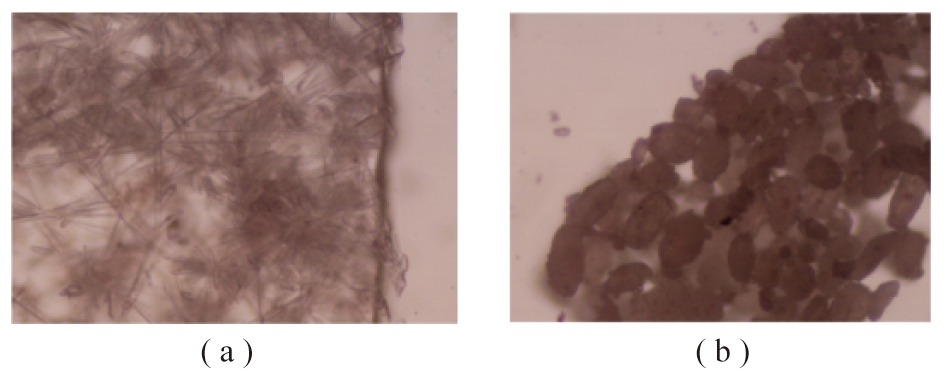

2.1.1 失重曲线

纯兰炭粉、纯生物质粉和两者掺混燃烧的TG和DTG曲线分别如图2所示,右侧百分数表示生物质质量分数,0%为纯兰炭粉,100%为纯生物质粉。纯兰炭粉的燃烧存在一个明显失重阶段,即焦炭的燃烧(474~598 ℃)。单纯生物质燃烧分为2阶段:第1阶段为生物质中纤维素木质素裂解和挥发分释放燃烧(300~380 ℃);第2阶段为焦炭燃烧(400~470 ℃)。

图2 兰炭粉和生物质粉不同掺混比燃烧时TG和DTG曲线

Fig.2 TG and DTG curves of semi-coke powder and biomass powder at different blending ratios during combustion

除生物质质量分数20%外,随着生物质质量分数增加,图2(a)中TG曲线向低温方向移动,且挥发分失重更明显,固定碳失重阶段更不明显,因为生物质挥发分质量分数增大,固定碳质量分数减少。总体上掺混燃料燃烧速率比兰炭单独燃烧快,前期挥发分析出为后期固定碳燃烧提供热量和充足烃类气体,加快固定碳分解燃烧,燃烧温度区间窄。

兰炭中大多为固定碳,故仅有1个失重峰(图2(b))。生物质中固定碳含量比挥发分少,故生物质第2个峰值比第1个小,生物质挥发分析出峰高,用时短,说明生物质挥发分易析出。第2阶段,峰值大小主要取决于固定碳含量,焦炭逐渐分解燃烧,失重速率减小,最后趋于定值,纯兰炭粉和纯生物质粉分别在597.6和466 ℃燃烧达到稳定。

生物质和兰炭掺混物的DTG曲线呈双峰形。如图2(b)所示,第1个峰值随生物质质量分数增加而变大,其大小与生物质挥发分含量有关。第2个峰值(质量分数50%混合物选择最右侧峰)则随生物质质量分数的增加变小,且峰变窄,与兰炭中固定碳含量有关。由于生物质挥发分质量分数高于兰炭,固定碳质量分数比兰炭低,故随生物质质量分数增大,混合燃料中挥发分增加,固定碳含量降低,导致第1个峰值逐渐增大,第2个峰值变小。

2.1.2 特征温度

图3为纯兰炭粉、纯生物质粉和两者掺混燃烧时着火温度与燃尽温度曲线,图中质量分数0%为纯兰炭粉,100%为纯生物质粉。由黑线可知纯兰炭粉着火温度474 ℃,纯生物质粉着火温度300 ℃。生物质质量分数10%时,着火温度302 ℃,随生物质质量分数由10%增至100%,着火温度逐渐降低,说明本试验条件下,掺混一定生物质后,燃料着火点降低,因为生物质挥发分高,促进混合燃料着火燃烧。

图3 兰炭和生物质不同掺混比燃烧时的着火温度和燃尽温度

Fig.3 Ignition temperature and burnout temperature of semi-coke and biomass at different blending ratios

由图3红线可知纯兰炭粉燃尽温度598 ℃,纯生物质粉燃尽温度466 ℃,随生物质质量分数由10%增至100%,燃尽温度降低。说明掺混一定生物质后,能进一步降低混合燃料燃尽温度,因为生物质质量分数增加,挥发分含量增加,促进固定碳提前燃烧,使燃尽温度降低,YE等[14]的结果与笔者一致。

2.1.3 燃烧特性指数

图4为兰炭粉和生物质粉不同掺混比的燃烧特性参数曲线,可知燃烧特性指数随生物质质量分数由0%增至50%有轻微提高。质量分数为100%(纯生物质粉)时,燃烧特性指数最高。说明在本试验条件范围内,兰炭掺混生物质燃烧不能明显提高燃烧特性指数。YU等[15]也得出类似研究结果,燃烧特性指数随掺混物质量分数增加而增加。

图4 兰炭粉和生物质粉不同掺混比的燃烧特性指数曲线

Fig.4 Combustion characteristic parameter curves of semi-coke powder and biomass powder at different blending ratios

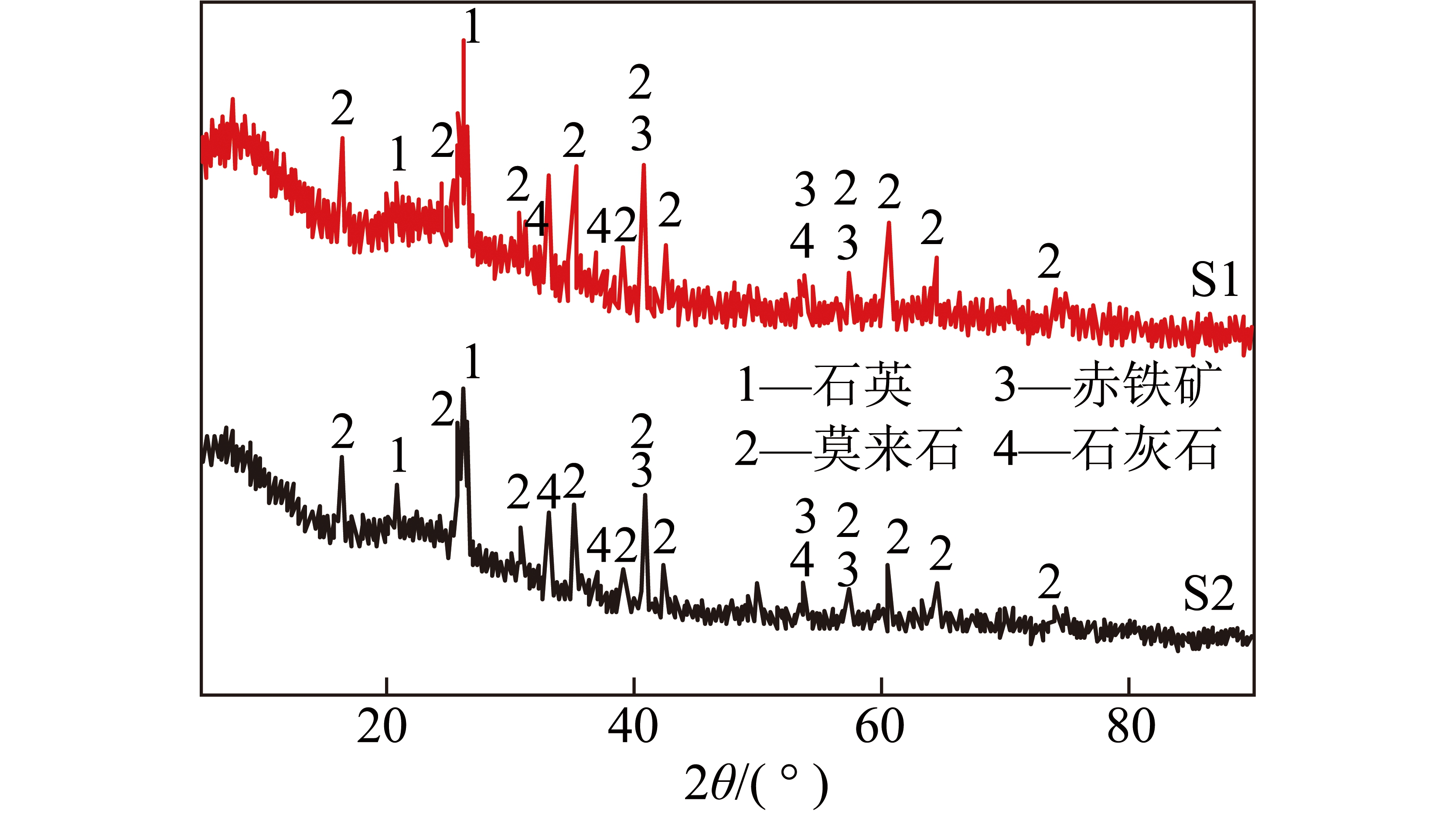

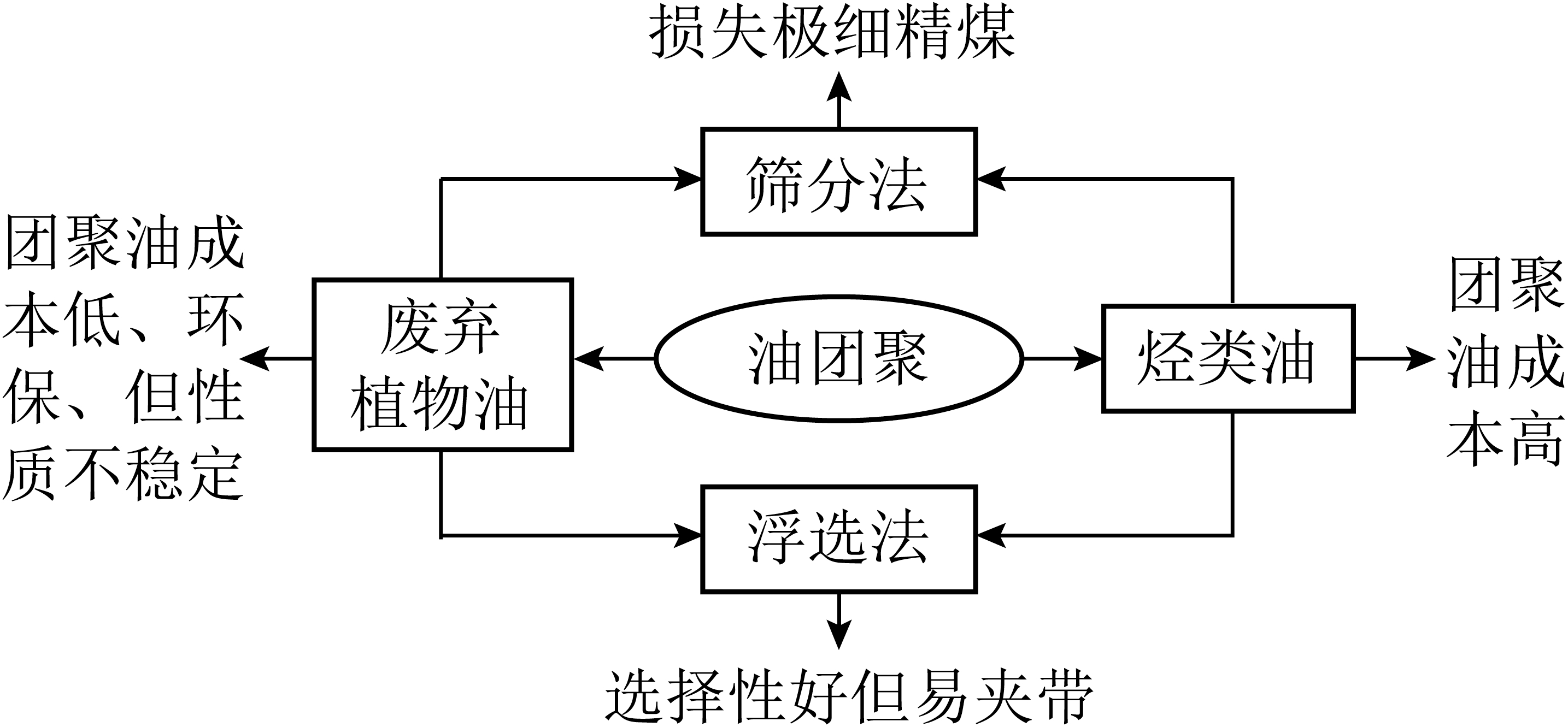

2.1.4 结渣及沾污特性

图5为兰炭和生物质不同掺混比下燃烧的结渣指数、沾污指数和灰熔点的变化图,图中质量分数0%为纯兰炭粉,100%为纯生物质粉。由图5(a)可知结渣指数随生物质质量分数增加而降低,且各级掺混燃料结渣指数均低于0.6,属于低结渣程度,而LIU等[11]认为随生物质质量分数增加,结渣指数降低。相比纯兰炭粉,提高生物质质量分数后,沾污指数均提高,纯兰炭粉(0.911)的沾污指数与纯生物质粉(0.887)相当,属于高沾污程度,质量分数10%~50%时均属于严重沾污程度。由图5(b)可知各级掺混燃料下,变形温度(TD)、软化温度(TS)及熔融温度(TH)这3个灰熔点指标差异小,随生物质质量分数的增加变化也小。总之,兰炭粉掺混生物质燃烧有高灰分沉积倾向,结渣倾向低。

图5 兰炭和生物质不同掺混比下燃烧的结渣指数、沾污指数及灰熔点变化

Fig.5 Slagging index,fouling index and ash melting point changes during combustion of semi-coke and biomass at different blending ratios

2.2 滴管炉试验

2.2.1 无空气分级时污染物排放特性图6为不同温度下兰炭和生物质不同掺混比时出口NOx和SO2质量浓度变化。可知生物质质量分数0%时,出口NOx质量浓度随温度升高而增加,由916.8 mg/m3增至1 129.8 mg/m3。其他掺混比下,出口NOx随温度升高先降低后增加,以质量分数30%为例,温度由1 000 ℃到1 200 ℃,出口NOx质量浓度依次为610.50、359.51、345.81 mg/m3,当升温到1 300 ℃,出口NOx质量浓度957.27 mg/m3;兰炭中掺烧生物质后,不同温度下出口NOx质量浓度均低于未掺烧时,随生物质质量分数增加,出口NOx质量浓度呈先降低后略微增加的趋势,以1 200 ℃例,质量分数由0%到50%,出口NOx质量浓度依次为1 071.02、419.58、345.81、136.37、231.64 mg/m3,质量分数为40%时,相比未掺烧前出口NOx质量浓度,最高降低87.27%。分析原因如下:① 兰炭中挥发分少,则燃料氮主要以焦炭氮的形式释放,温度升高加速不稳定含氮官能团分解,出口NOx质量浓度升高。② 掺混生物质后,生物质挥发分含量大,随温度升高,燃烧速率增加,析出大量还原性基团(含O、OH、H),NO氧化和还原作用同时加快,还原作用更大,抑制NOx生成,但升温到一定程度,氧化作用更强,出口NOx质量浓度升高。③ 生物质中N质量分数低,加之其本身挥发分含量高,燃烧中产生大量还原性成分,使掺混生物质后出口NOx质量浓度均低于未掺烧,研究表明生物质快速燃烧会形成高比表面积的多孔性焦炭,利于NOx还原[16]。④ 随生物质质量分数增加,燃料含氮量减少,燃料型NOx排放减少,同时因生物质比兰炭燃烧速度快,消耗大量氧气,且生物质粉中还原性基团的挥发分含量增多及多孔性、比表面积大的生物质焦炭均利于出口NOx质量浓度降低,也有研究表明生物质中碱金属含量高,碱金属可显著降低出口NOx质量浓度[17]。⑤ 基于试验数据可得,生物质质量分数增至50%时,不同温度出口NOx质量浓度均增加。推测原因是生物质挥发分含量高、燃烧速度快(对于掺混燃料,生物质质量分数越高越明显),正是挥发分对燃烧的促进作用,使兰炭中燃料氮大量释放,生成了较多NOx。

图6 兰炭中掺烧不同生物质下出口NOx和SO2质量浓度变化

Fig.6 Variation of NOx and SO2 concentration at the outlet of semi-coke and biomass at different blending ratios

由图6(b)可知掺混生物质后,出口SO2质量浓度均低于掺烧前,不同温度随生物质质量分数增加无明显规律,但均呈降低趋势,以1 200 ℃为例,生物质质量分数由0%到50%,出口SO2质量浓度依次为20.00、3.92、21.79、5.77、14.37 mg/m3,相比未掺烧,出口SO2质量浓度最低降低80.4%。这主要由于生物质中S含量低,及生物质灰含较多K、Na等碱金属物质,固硫活性较好[18]。兰炭和生物质不同掺混比下灰分中Na2O和K2O含量变化如图7所示,可知K2O和Na2O质量分数随生物质质量分数的增加而增加,研究表明,单纯生物质灰的固硫率高达96%[19],焦颗粒和灰颗粒能吸附从燃料燃烧进入气相中的硫氧化物,使出口SO2质量浓度降低。

图7 兰炭和生物质不同掺混比下灰分中Na2O和K2O 含量变化

Fig.7 Changes of ash and Na2O and K2O content of semi-coke and biomass at different blending ratios

结合出口NOx、SO2、CO数据,考虑到生物质质量分数越高,混合燃料热值降低等因素,最佳燃烧温度在1 200~1 300 ℃,最佳生物质质量分数为30%~40%。

2.2.2 空气分级时污染物排放特性

生物质质量分数20%、30%、50%时,不同温度下掺混燃料随燃尽风比例变化出口NOx和CO质量浓度曲线如图8所示。可知不同燃尽风比例下,出口NOx质量浓度随温度升高而降低;不同温度下,空气分级后出口NOx质量浓度均远低于未分级时,且随燃尽风比例增加,出口NOx质量浓度降低。以1 300 ℃为例,生物质质量分数20%时,燃尽风比例由0%增至44%,出口NOx质量浓度依次为648.6、120.18、49.16、40.61 mg/m3。空气分级后,出口NOx质量浓度降低幅度见表3,可知相比燃尽风比例为0时出口NOx质量浓度,燃尽风比例44%时降幅最大,为93.74%。分析原因是:① 随温度升高,燃烧强度越高,C释放比例越高,由图8(a)可知出口CO质量浓度增加,增强的还原性气氛抑制了NOx生成;② 空气分级后,燃尽风比例增加,主燃区过量空气系数降低,由图8(b)可知出口CO质量浓度增加,还原性气氛增强,将已生成的NOx还原为N2[20],使出口NOx质量浓度降低,此外不同温度下,随燃尽风比例增加,出口CO质量浓度也增加,导致出口NOx质量浓度降低,这与文献[9,11-12]研究一致。

表3 出口NOx质量浓度降低幅度

Table 3 Decrease of outlet NOx mass concentration after air classification

图8 不同质量分数时生物质出口气体含量

Fig.8 Content of outlet gas at diffecent biomass mass concentration

综上,分级燃烧时,各级掺混燃料燃烧NOx初始排放均低,生物质质量分数为30%时,分级燃烧时NOx初始排放随温度变化平缓,稳定性好,且相比其他掺混比,出口NOx质量浓度最低,均低于125 mg/m3。

3 结 论

1)纯兰炭粉燃烧存在1个明显失重阶段;纯生物质和混合燃料燃烧分为2阶段。掺烧生物质可有效降低混合燃料着火点和燃尽温度。此外,兰炭粉掺混生物质燃烧灰分沉积倾向高,结渣倾向低。

2)随生物质质量分数增加,出口NOx质量浓度先降后增,不同温度下掺烧生物质后出口NOx质量浓度和出口SO2质量浓度均低于未掺烧;不同温度下随生物质质量分数增加出口SO2质量浓度无明显规律,但均呈降低趋势。

3)未空气分级时,综合出口NOx、SO2、CO数据、特征温度、燃烧特性指数、结渣和沾污指数得出,较适宜的生物质质量分数为30%~40%,最佳燃烧温度1 200~1 300 ℃;分级燃烧时,生物质质量分数30%的NOx初始排放随温度变化平缓,稳定性好,且相比其他掺混比,出口NOx质量浓度最低,均低于125 mg/m3。

[1] MUNIR S, NIMMO W, GIBBS B M. The effect of air staged, co-

combustion ofpulverised coal and biomass blends on NOx emissions and combustion efficiency[J]. Fuel,2011,90(1): 126-135.

[2] CHEN H, SI Y, CHEN Y, et al. NOx precursors from biomass pyrolysis: Distribution of amino acids in biomass and Tar-N during devolatilization using model compounds[J]. Fuel, 2017,187:367-375.

[3] 何选明,曾宪灿,张杜,等. 高炉喷吹新材料的研究进展[J]. 燃料与化工,2015,46(2):12-18.

HE Xuanming, ZENG Xiancan, ZHANG Du, et al. Research progress of new materials for blast furnace injection [J].Fuel and Chemical Industry,2015,46(2):12-18.

[4] YANG X, LUO Z, LIU X, et al. Experimental and numerical investigation of the combustion characteristics and NO emissionbehaviour during the co-combustion of biomass and coal[J]. Fuel,2021,287:119383.

[5] 王廷.神木兰炭产业现状分析与高质量发展研究[J].煤化工, 2022, 50(5):21-24.

WANG Ting. Present situation analysis and high quality development research of Shenmulan charcoal industry [J].Coal chemical industry, 2022, 50(5): 21-24.

[6] KAVOURIDIS K, KOUKOUZAS N. Coal and sustainable energy supply challenges and barriers[J]. Energy Policy, 2008, 36(2): 693-703.

[7] 武鹏魁,韩奎华.兰炭和秸秆掺混燃料热重分析及动力学研究[J].洁净煤技术,2022,28(5):134-142.

WU Pengkui,HAN Kuihua. Thermogravimetric analysis and kinetic study on blended fuel of semi-coke and straw[J].Clean Coal Technology,2022,28(5):134-142.

[8] 李美军. 煤粉大比例掺混不同生物质的混燃特性研究[J]. 洁净煤技术,2020,26(2):86-92.

LI Meijun. Study on co-combustion characteristics of pulverized coal mixed with different biomass in large proportion [J].Clean Coal Technology, 2020,26(2):86-92.

[9] 乔晓东,姚昆,廖源,等.木质成型燃料掺混其半焦的混燃特性研究[J].可再生能源,2015,33(4):592-597.

QIAO Xiaodong, YAO Kun, LIAO Yuan, et al. Study on co-combustion characteristics of wood briquette blended with semi-coke [J].Renewable energy, 2015,33 (4): 592-597.

[10] LI W, LIU D, LI S, et al. Combustion performance and ash compositions during biomass/semi-coke blended fuel oxy-fuel circulating fluidized bed combustion[J]. Energy &fuels, 2020, 34(3): 3522-3531.

[11] LIU H, WANG Y, XUE J, et al. Experimental study on combustion, ash fusibility and slagging propensity during co-combustion of organic solid waste and lignite[J]. Journal of the Energy Institute,2023,106:101145

[12] YANGX , LUO Z , LIU X ,et al. Experimental and numerical investigation of the combustion characteristics and NO emission behaviour during the co-combustion of biomass and coal[J].Fuel, 2020, 287(4):119383.

[13] ASHRAF A, SATTAR H, MUNIR S. A comparative performance evaluation of co-combustion of coal and biomass in drop tube furnace[J]. Journal of the Energy Institute, 2022, 100: 55-65.

[14] YE L, ZHANG J, XU R, et al. Co-combustion kinetic analysis of biomass hydrochar and anthracite in blast furnace injection[J]. Fuel, 2022, 316: 123299.

[15] YU D, CHEN M, WEI Y, et al. An assessment on co-combustion characteristics of Chinese lignite and eucalyptus bark with TG-MS technique[J].Powder Tehnology, 2016, 294:463-471.

[16] 张赵青,王智,赵瑞娥. 生物质混煤燃烧中NOx排放的影响因素分析[J].能源与节能,2013(11):49-51.

ZHANG Zhaoqing,WANG Zhi, ZHAO Ruie. Analysis of influencing factors of NOx emission in biomass mixed coal combustion[J].Energy and Energy Saving, 2013 (11) : 49-51.

[17] 贺业光,杨天华,孙洋,等.碱性矿物成分对秸杆和煤混燃过程中氮转化的影响[J].热力发电,2012,41(7):25-28,32.

HE Yeguang, YANG Tianhua, SUN Yang, et al. Effects of alkaline mineral composition on nitrogen conversion during co-combustion of straw and coal[J]. Thermal Power Generation, 2012, 41(7): 25-28,32.

[18] 董静兰,马凯.富氧气氛下煤与生物质掺烧时污染物排放特性[J].太阳能学报,2018,39(3):829-836.

DONG Jinglan, MA Kai. Pollutant emission characteristics of coal and biomass co-firing under oxygen-enriched atmosphere[J]. Journal of Solar Energy, 2018,39(3):829-836.

[19] 聂虎,余春江,韦威,等.生物质燃烧硫迁徙规律试验[J].太阳能学报,2011,32(11):1671-1676.

NIE Hu, YU Chunjiang, WEI Wei, et al. Biomass burning sulfur migration test[J]. Solar Journal, 2011,32(11):1671-1676.

[20] 李慧,杨石,周建明.半焦空气分级燃烧NOx排放试验研究[J].洁净煤技术,2020,26(2):109-114.

LI Hui, YANG Shi, ZHOU Jianming. Experimental study on NOx emissions from emi-coke air-staged combustion[J]. Clean Coal Technology, 2020,26(2):109-114.

Effects of co-combustion of semi-coke and biomass on emissions and combustion characteristics of NOx and SO2

移动阅读