双碳模式下碳一化工技术发展趋势

0 引 言

2019年我国一次能源消费结构中,煤炭占比57.9%,石油占比19.3%,天然气占比8.3%,其他占比14.6%[1]。我国是世界上少数以煤炭为主要能源的国家,而且是全球最大的生产和消费国。煤炭作为能源资源,通过燃烧获得能源,CO2排放量高,1 t标煤约排放2.6 t CO2,是我国主要的碳排放来源[2-3]。2020年9月,中国正式宣布“将提高国家自主贡献力度,力争二氧化碳排放2030年前达到峰值,2060年前实现碳中和”。在双碳模式下,社会和经济各个层面将会发生深刻而剧烈的变革。

碳一化工是指以一个碳原子化合物(CO、CO2、CH4、CH3OH及HCHO等)为原料,转化合成化工产品或液体燃料或化工材料的过程,特别是以合成气(CO H2)为基础原料的现代煤化工产业。以煤气化为基础,基于合成气催化转化的现代煤化工,有利于污染物集中脱除和治理,是煤炭清洁高效利用的主要途径,经过20多年的快速发展,我国已经形成了煤制甲醇、煤制油、煤制天然气、煤制烯烃、煤制乙二醇等世界先进水平的现代煤化工产业,为保障国家能源安全、推动产业结构调整等发挥了重要作用。但是,现代煤化工碳排放强度高,排放总量大。煤间接液化制油、煤制烯烃和煤制乙二醇吨产品的CO2排放量分别为6.86、10.60和5.60 t[4]。因此,围绕“碳达峰、碳中和”的双碳模式下,CO2减排将是碳一化工技术发展的主要方向。

在现代煤化工生产过程中,以脱除合成气中CO2为目标的低温甲醇洗阶段,CO2集中排放,浓度高强度大,有利于CO2捕集、运输、利用及封存,特别是CO2进一步转化为化学品及化工材料,尤其是CO2负排放的光电催化转化技术将是碳一化工技术发展新方向[5-6]。此外,随着碳排放成本的不断增加和新能源技术的不断发展,在碳一化工转化过程中,采用H/C比较高的天然气或生物质,增加CO2近零排放的绿氢绿电使用,特别是提升目前热催化转化效率,进一步优化工艺设计,采用过程耦合和节能减排技术,将会逐步实现碳中和的战略目标[7-8]。另外,采用清洁低碳的可再生热源和动力能源为碳一化工单元操作过程提高热能和动力,也将是实现碳一化工过程碳排放的重要举措。

1 碳一化工过程原料、热能和动力变化

1.1 采用低碳原料

相对于H含量较低的煤炭原料,碳一化工有机化学品和化工材料,特别是应用广泛的塑料、纤维和橡胶三大合成材料均含有较高的H含量,这就要求合成气原料(CO H2)具有一定的H2/CO比。如合成气制备天然气甲烷,H2/CO为3;制备油品,H2/CO为2.3;制备甲醇和二甲醚,H2/CO为2。合成气原料中H2/CO比的调节一般采用CO的水汽变换反应来实现,即一分子CO和一分子H2O反应,生成一分子H2,同时排放出一分子CO2,合成气原料中H2/CO比要求越高,排放的CO2越多。因此,随着产品中氧含量的增加,要求合成气中H2/CO越低,CO2排放就会减少[9]。可见,积极发展和应用含氧化学品和材料,如甲醇二甲醚化学品和聚碳材料等,有利于减少CO2排放。

采用高H/C比初始原料,也有利于降低CO2的排放。天然气甲烷的H/C为4,无需水汽变换反应,采用部分氧化法可以直接制备H2/CO为2的合成气,无CO2排放。生物质含有较高的H/C比,通过光合作用将CO2自然转化为碳氢化合物,并将太阳能转化为化学能储存。地球上,生物质储量丰富,而且源源不断地将CO2自然转化成新的生物质。通过生物质气化转化为合成气,再通过碳一化工过程转化为化学品和材料等,有望实现CO2排放中和[10]。因此,将碳一化工的初始原料向H/C比较高的低碳天然气和生物质等发展,是实现“碳达峰、碳中和”重要的原料发展路线。

1.2 采用绿色H2和绿色CO原料

和其他化工过程类似,碳一化工也是原料和能源不断消耗和转化的过程。随着新能源技术的不断发展和CO2减排压力的增加,近零排放的太阳能风能等产生可再生清洁电力能源的成本会越来越具有竞争优势,光电催化水解制氢或光电催化CO2还原为CO技术逐步成熟,采用清洁可再生的绿H2和绿CO组成的合成气进行碳一化工转化,从工艺原料上实现负碳排放,是实现碳中和技术的重要途径之一[11-12]。

随着氢能经济的逐步发展,制氢技术也将发生革命性变化。目前,以化石能源产生的CO进行水汽变换反应制氢为主要制氢技术,CO2排放量大,但制氢成本低,通常称为“黑氢”;采用工业副产气或尾气进行制氢或氢气回收制氢,具有一定的成本和减排优势,但其起始原料仍然以化石能源为主,产生的氢气称为“灰氢”,是近期发展的主要制氢技术;采用清洁可再生的光电催化技术水解制氢,工艺过程不排放CO2,制备的氢气称为“绿氢”,特别是电解水制氢技术成本越来越低,是未来发展的主要制氢技术途径[13]。大规模低成本“绿氢”的制备,也将促使逆水汽变换或电催化CO2还原为“绿CO”大规模应用,也将使碳一化工合成气原料发生巨大变化,也就是由目前高碳的化石能源进行的CO水汽变换制氢过程,向由清洁新能源“绿氢”的CO2逆水汽变换制备“绿CO”过渡,即碳一化工原料合成气的变化将由化石能源制备的合成气CO H2,向低碳排放“CO 绿H2”和负碳排放的“绿CO 绿H2”发展,以实现“碳达峰、碳中和”目标。但是,化石能源制备合成气仍将是近期碳一化工的主要原料路线。

1.3 采用清洁热能和电力动力

在碳一化工的转化过程中,除了分子之间的化学转化排放的CO2外,还必须消耗一定的加热和冷却的热能,同时一些传输和反应设备等单元操作要消耗一定的电力或高压蒸汽作为动力。这些消耗的能量通常由燃煤锅炉或燃煤电厂提供,对于碳一化工过程的全产业链来说,也是CO2排放的主要来源[14]。采用热电联产,优化工艺设计,耦合其他生产过程,采用多联产技术和节能减排措施,减少能源和动力消耗,也是实现低碳排放的重要措施。

随着新能源技术的不断发展,也可以采用清洁的太阳能、热能和可再生光电风电,以减少转化过程中整体CO2排放。随着CO2零排放的小型核裂变反应堆技术的成熟,如小型泳池式反应堆或铅熔反应堆,也可以用于大型煤化工产业园区,以减少燃煤锅炉生产高温高压蒸汽产生的CO2排放[15-16]。

2 碳一化工热催化技术

目前,碳一化工过程主要是以合成气和甲醇为基础物料的热催化转化过程,特别是近20 a以大规模煤气化为基础的现代煤化工产业的迅猛发展,推动了热催化基础理论和工艺技术的逐步成熟。基于CO加氢、CO羰基化、甲醇脱水转化和CO2加氢转化等传统热催化过程是碳一化工技术的核心,随着新工艺新催化剂的开发,催化活性、选择性和使用寿命的提高或突破,显著提高了生产效率,达到了节约能源和资源的目的,同时也降低了CO2排放。由于热催化反应效率高,在双碳模式下仍将是碳一化工的主要核心技术。

2.1 CO加氢催化转化

目前,CO加氢催化转化为甲烷、烃类油品、甲醇等产物已经实现大规模工业化应用,但是CO加氢直接制备烯烃、芳烃、二甲醚,乙醇等产物,由于催化剂活性和选择性不高,仍未实现工业化应用。

2.1.1 天然气制备

CO加氢高选择性制备甲烷是煤气化制备天然气的核心技术,目前已形成大规模工业化的成熟生产技术,但其关键核心催化剂和反应工艺均采用鲁奇、托普索、英国煤气等公司的高温高压固定床完全甲烷化工艺技术,催化剂以活性金属Ni为主,合成气H2/CO约为3。国内的常压部分甲烷化技术比较成熟。发展新型甲烷化工艺和催化剂技术,如浆态床反应工艺技术、高温耐硫催化剂等,能提高催化剂的催化效率,对于降低生产能耗,减少CO2排放具有重要意义[17]。

2.1.2 烃类产物制备

煤气化制备合成气,然后通过CO加氢费托合成制备烃类油品,是煤制油技术的关键核心技术,近10 a来成功应用于工业生产,最大生产规模为400万t/a,是近10 a来碳一化工技术取得巨大成功的典范。但是CO加氢制备的烃类化合物反应受到ASF规则限制,产物种类繁多,选择性不高,产品以不含硫的高十六烷值的清洁柴油和润滑油为主,经济效益受限,同时高浓度CO2排放强度大,需要进一步研究开发高效催化剂,提升高端化学品(如α-烯烃、润滑油等)的选择性制备,减少分离提纯成本,降低反应能耗,减少CO2排放。

采用铁或钴催化剂,在低于280 ℃的反应温度下,产品以柴油和高品质蜡为主,而在高于300 ℃反应条件下,产物主要为汽油、柴油、含氧有机化学品及α-烯烃等,碳数分布窄,烯烃含量高。借助于分子筛酸性位的裂解功能,将金属催化剂与酸性分子筛进行复合,可实现产品碳链的定向切割加工,将金属钴负载在介孔Y分子筛上,汽油、柴油以及航空煤油的选择性分别达到74%、58%和72%[18]。

采用金属氧化物-分子筛双功能催化剂体系,通过接力催化将合成气转化为低碳烯烃,产物分布不受限于费-托路线ASF分布[19-21],低碳烯烃选择性达85%以上,是近年来新发展的催化技术。金属氧化物(如ZnCrOx[19]、ZnO-ZrO2[22]等)催化CO及H2的活化解离,形成的甲醇/烯酮中间体在分子筛SPAO-34、SPAO-18等表面酸性位点完成C—C偶联,生成低碳烯烃等产物。反应中甲醇/烯酮中间体在分子筛表面的快速转化,推动CO加氢反应的正向进行,提高CO转化率。中国科学院大连化学物理研究所与陕西延长集团成功进行了中试试验。

同样,CO和H2在金属催化剂作用下,形成的甲醇或烯烃中间体继续在强酸性ZSM-5分子筛表面催化选择性生成芳烃[23]。但是CO加氢两步催化转化为低碳烯烃和芳烃时,均伴随严重的水汽变换反应,提高CO转化率和单一产物选择性仍然是两步催化路线的技术难点。

2.1.3 醇类产物制备

CO加氢过程中,通常以生成CO2的方式脱除O原子,增加CO2排放,而制备含氧醇类产品能将CO中O原子保留,充分利用原料的元素组成,有利于减排CO2。CuO-ZnO-Al2O3催化剂催化CO加氢制备甲醇是高选择性反应,已经形成超大规模制备技术,单套装置产能已超过100万t。2020年国内甲醇总产能约为9 500万t,可以消耗煤炭3亿t。大型合成装置的催化剂主要有庄信万丰KATALCOJM51-91、德国南方化学公司(SüdChemie) MegaMax700、丹麦拖普索(Topsφe) MK-121以及国产的XNC-98、C307和C312等催化剂[24],采用中低压合成工艺[25]。随着甲醇合成工业规模增大,新的高效催化剂和优化设计反应工艺不断改进和研究开发,如浆态床反应工艺,低温催化剂等,有利于提高能效,实现节能减排。目前甲醇已经成为重要的平台化合物,应用于下游化学品及燃料的制备。

CO加氢合成乙醇一直是重要的研究课题,但工业化过程缓慢。CO加氢合成乙醇要经历4步反应,即CO活化、CHx形成、CO插入以及中间物加氢脱除生成乙醇[26],但缓慢的C—C键生成和快速的碳链生长导致催化剂活性和选择性不高,不利于工业生产。在固体酸催化剂作用下,CO和甲醇/二甲醚发生羰基化反应,生成醋酸或醋酸酯,进一步加氢生成乙醇[27-28],已于2017年进行了10万t/a工业示范项目,目前正在建设50万t/a的生产装置将会成为新发展的碳一化工工业技术。

在钌或铑等贵金属催化剂作用下,CO催化加氢也能生成乙二醇,原子经济性最高[29],但由于合成压力过高(50 MPa)以及催化活性与稳定性不高,一直难以工业化。但是采用甲醇与N2O3生成亚硝酸酯,CO气体与亚硝酸酯在Pb金属催化剂上发生氧化偶联生成草酸二酯,草酸二酯再经Cu基催化剂加氢生成乙二醇,间接实现了合成气制备乙二醇技术,目前已成为现代煤化工重要工业生产技术。

2.2 甲醇催化脱水

由于大规模和超大规模甲醇合成的工业化,使甲醇成为重要的碳一化工平台分子。将甲醇分子中O脱除并发生偶联反应,可以生成一系列产物。甲醇催化脱水可以逐步转化为二甲醚、烯烃、芳烃和汽油等产品,成为碳一化工技术发展的重要领域。

2.2.1 二甲醚制备

2个甲醇分子进行分子间脱水是最简单的醇类脱水反应,在酸催化剂的作用下可以顺利完成。在280 ℃左右,在固体酸催化剂(Al2O3、HZSM-5等)作用下,甲醇脱水高选择性生成二甲醚,是国内外大规模制备二甲醚的工业技术。随着二甲醚燃料应用领域的扩大,研究高活性高稳定性催化剂和新反应工艺,加大节能措施,甲醇脱水制备二甲醚仍将具有良好的发展前景。

2.2.2 低碳烯烃制备

通过控制反应温度以及优化催化剂酸结构,甲醇脱水可以定向转化为低碳烯烃,特别是乙烯和丙烯。以SAPO-34为催化剂,在460~520 ℃常压条件下,乙烯收率约为45%,丙烯收率约为35%。大连化物所基于对反应耦合和反应器优化设计,新型第3代DMTO技术双烯选择性达到90%,生产1 t双烯仅消耗甲醇2.6~2.7 t,产能达到760万t,成为不同于石脑油催化裂化制烯烃石油路线的新技术途径,是新型煤化工技术的重大突破[30]。当采用ZSM-5催化剂时,在400~450 ℃条件下,丙烯产率可达70%左右,国内已建成50万t/a MTP工业装置。甲醇脱水制备烯烃MTO和MTP技术实现了由煤炭制备低碳烯烃重大技术突破。该反应温度下,催化剂易积碳失活,因此降低反应温度,提高催化剂活性和选择性将是进一步研究开发的重点课题。

2.2.3 芳烃制备

甲醇脱水形成的低碳烯烃进一步催化芳构化,可以制备出系列芳烃产品。清华大学流化床FMTA技术的芳烃收率为74.5%,山西煤化所双固定床MTA技术实现了31%的液烃收率,其中芳烃质量分数达83%,且单程寿命达30~35 d。但高附加值的对二甲苯PX受热力学平衡限制,仅为25%左右。甲醇转化为芳烃过程复杂,单一产品的选择性不高,增加了分离提纯的难点,工业化应用受限。但采用甲醇甲苯烷基化反应,ZSM-5表面B酸位催化甲醇脱水形成甲氧基并攻击甲苯C—H键形成二甲苯,同时受到分子筛形状选择性与外表面异构化影响,对二甲苯选择性较高,可达80%~90%。目前该技术正在工业化示范中。

甲醇在酸性ZSM-5分子筛作用下,经脱水、低聚、氢转移、环化等复杂反应,可转化为以C5~C11为主烃类组分高辛烷值清洁汽油。该技术类似于甲醇制芳烃,单一产品选择性低,催化剂积碳失活快[31]。国外最早开始于20世纪80年代,在新西兰建成商业装置并成功运行固定床工艺[32]。2006年国内晋煤集团引进该技术,建成世界上第1套10万t/a煤基甲醇合成油装置。但受国际原油价格影响,经济效益差,2014年后逐步停产。在双碳模式下,该技术发展停滞。

2.3 CO2热催化转化

在碳达峰、碳中和愿景下,CO2加氢热催化转化技术引起了广泛关注。类似于CO加氢催化,CO2加氢催化也可以选择性获得甲烷、甲醇、二甲醚和烃类化合物如烯烃、芳烃和油品等产品。考虑到甲烷、二甲醚和油品等用作燃料使用后仍会排放CO2,生成高附加值化学品将是重要的技术途径。此外,CO2热力学稳定,是能量最低的含碳物质,与H2反应必将脱氧形成水,其耗氢量较高,因此,廉价易得的H2源将是CO2加氢热催化转化应用需要解决的关键问题。

CO2加氢合成甲烷可以实现储能的目标,成为CO2催化转化的发展方向之一。CO2甲烷化反应催化剂主要是以ⅧB族金属为活性组分的负载型催化剂,Ni基催化剂的高温活性和选择性都较高。通常认为有3种反应机制:① 甲烷化前CO2首先转化为CO,进而CO加氢生成甲烷;② CO2通过含氧酸根中间机理完成甲烷化;③ CO2不经过中间体或中间态直接加氢为甲烷。

采用逆水汽变换反应,CO2较易还原为CO,然后通过成熟的CO加氢反应可以制备多种产物。采用Pt[33]、Pd[34]、Cu[35]等负载型催化剂,可以获得100%的CO选择性。该反应是一个高能耗的过程,高温有利于RWGS反应进行。

采用CuZnAl催化剂,CO2可以顺利地合成甲醇,一般认为CO2和H2直接生成*HCOO—中间体,再与氢原子生成*H3CO—,进而加氢生成甲醇,或通过*COOH中间体,生成CO和H2O,CO继续加氢生成甲醇[36]。

CO2也可以制备烃类化合物,在获取高附加值化学品及燃料的同时,还能减排CO2,相比代替CO作为原料合成烃类产品更具优势,但需要消耗更多的H2。中科院大连化物所使用Na-Fe3O4/HZSM-5多功能复合催化剂,实现了CO2直接加氢制取高辛烷值汽油,选择性达到78%,其稳定性可达1 000 h以上,但CO2转化率低,CO选择性高,且产物分布广泛。中科院上海高研院在CO2加氢直接合成航空煤油领域取得重要突破,该团队设计的Na助剂修饰的CoFe合金新型催化材料,在较温和的条件下(240 ℃、3.0 MPa)下,实现了CO2加氢直接转化成航空燃料,C8~C16选择性高达63.5%,其稳定性达120 h以上,具有很好的工业应用前景[37]。

CO2和甲醇可以直接催化合成碳酸二甲酯,然后再合成聚碳材料,是CO2固定和利用的最有利技术路线。但是CO2热力学稳定,反应平衡转化率较低。加入强化学脱水剂、环氧烷烃等技术方案,可以提高反应的平衡转化率,有利于碳酸二甲酯的形成,为CO2转化为高附加值产品的利用提供了可参考的技术路线。

3 光电催化碳一化工技术

CO2分子在热力学上是稳定的,在动力学上是惰性的[38],因此CO2的活化是反应的速控步骤。近年来,光电催化领域的不断发展为CO2的光电催化转化带来了发展机遇。利用光电催化进行CO2还原合成化工产品或燃料,可以解决CO2加氢反应中H2来源问题,有可能实现CO2的负排放。但就目前而言,光电催化普遍存在效率低、产能小等技术瓶颈,研究开发高效的光电催化材料和反应器将是重点解决的关键问题。

3.1 CO2电催化技术

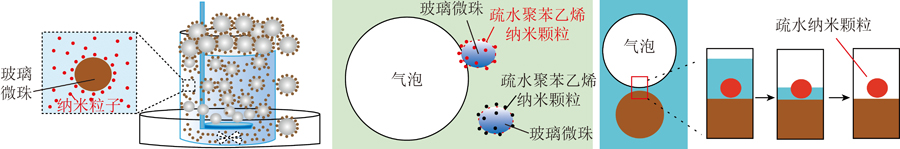

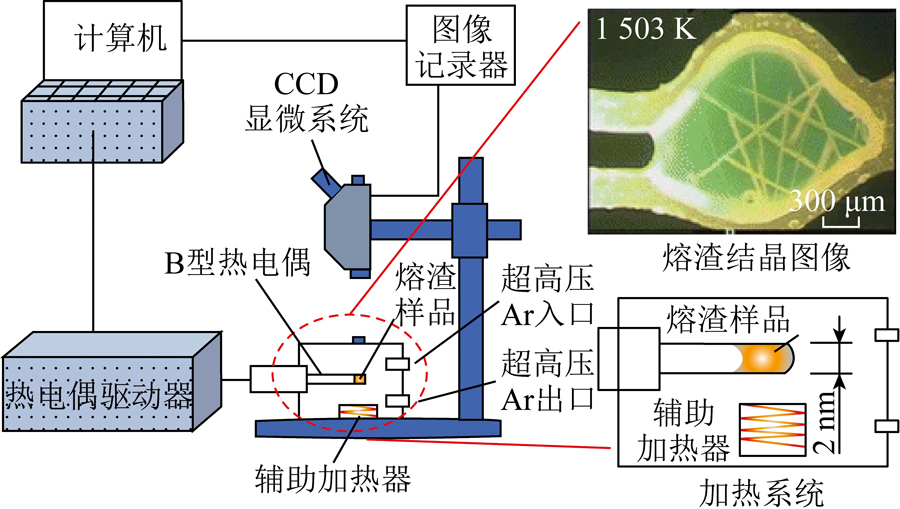

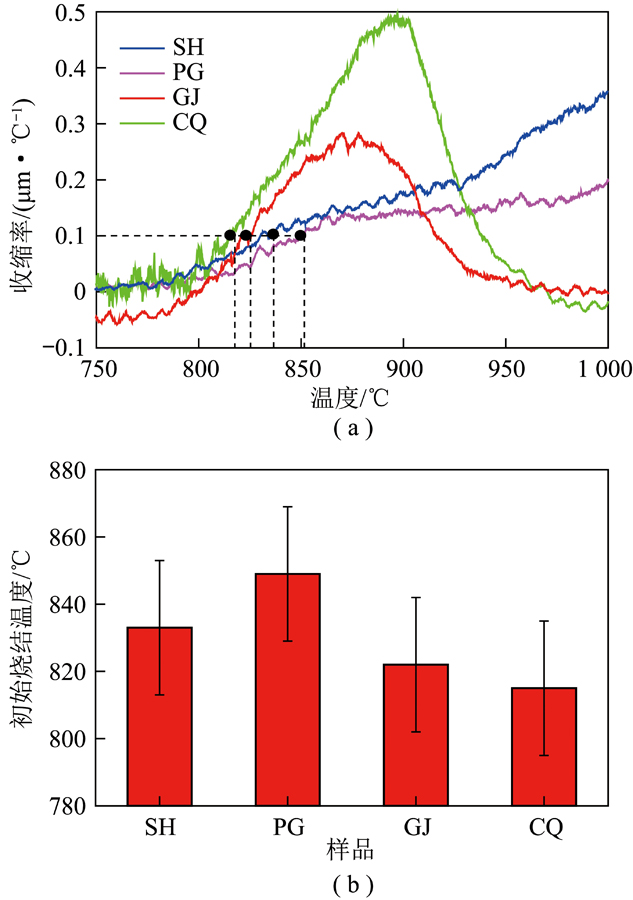

与传统的热催化相比,电催化CO2转化有诸多优势,如反应条件温和、反应速率和选择性容易调控、所需电能来源绿色。电化学还原CO2(ECR)是溶液中的CO2分子或CO2溶剂化离子从电极表面获得电子而发生还原反应的过程,其原理如图1所示。电解池的阴极和阳极用质子交换膜分隔,阴极发生CO2的还原反应,阳极发生水氧化析氧反应,同时产生H 。H 在电场作用下,透过质子交换膜,迁移到阴极,为CO2的还原反应提供氢源。

图1 电化学还原CO2原理示意[39]

Fig.1 Schematic diagram of electrocatalytic CO2 reduction[39]

一般认为ECR产物的选择性取决于电催化材料与 等反应中间体之间的结合能。由于电催化材料在ECR反应中起关键作用,直接决定反应的效率和产物选择性,因此,ECR的研究主要集中在发展高效电催化材料方面。虽然传统的金属电极具有良好的导电性和较强的CO2活化能力,广泛用于ECR反应,但与金属电极材料相比,碳材料电极不仅具有更好的化学稳定性,环境友好,而且由于其析氢超电势较高,有利于抑制竞争反应,提高ECR的电流效率,是一种比较理想的电催化还原CO2电极材料。目前,ECR因受限于低电流密度、低CO2利用率和转化率以及较低的能量转换效率,无法满足工业级应用的需要。因此,需要将视角上升到系统层面对ECR体系进行合理的设计和优化[6]。

等反应中间体之间的结合能。由于电催化材料在ECR反应中起关键作用,直接决定反应的效率和产物选择性,因此,ECR的研究主要集中在发展高效电催化材料方面。虽然传统的金属电极具有良好的导电性和较强的CO2活化能力,广泛用于ECR反应,但与金属电极材料相比,碳材料电极不仅具有更好的化学稳定性,环境友好,而且由于其析氢超电势较高,有利于抑制竞争反应,提高ECR的电流效率,是一种比较理想的电催化还原CO2电极材料。目前,ECR因受限于低电流密度、低CO2利用率和转化率以及较低的能量转换效率,无法满足工业级应用的需要。因此,需要将视角上升到系统层面对ECR体系进行合理的设计和优化[6]。

3.2 CO2光催化技术

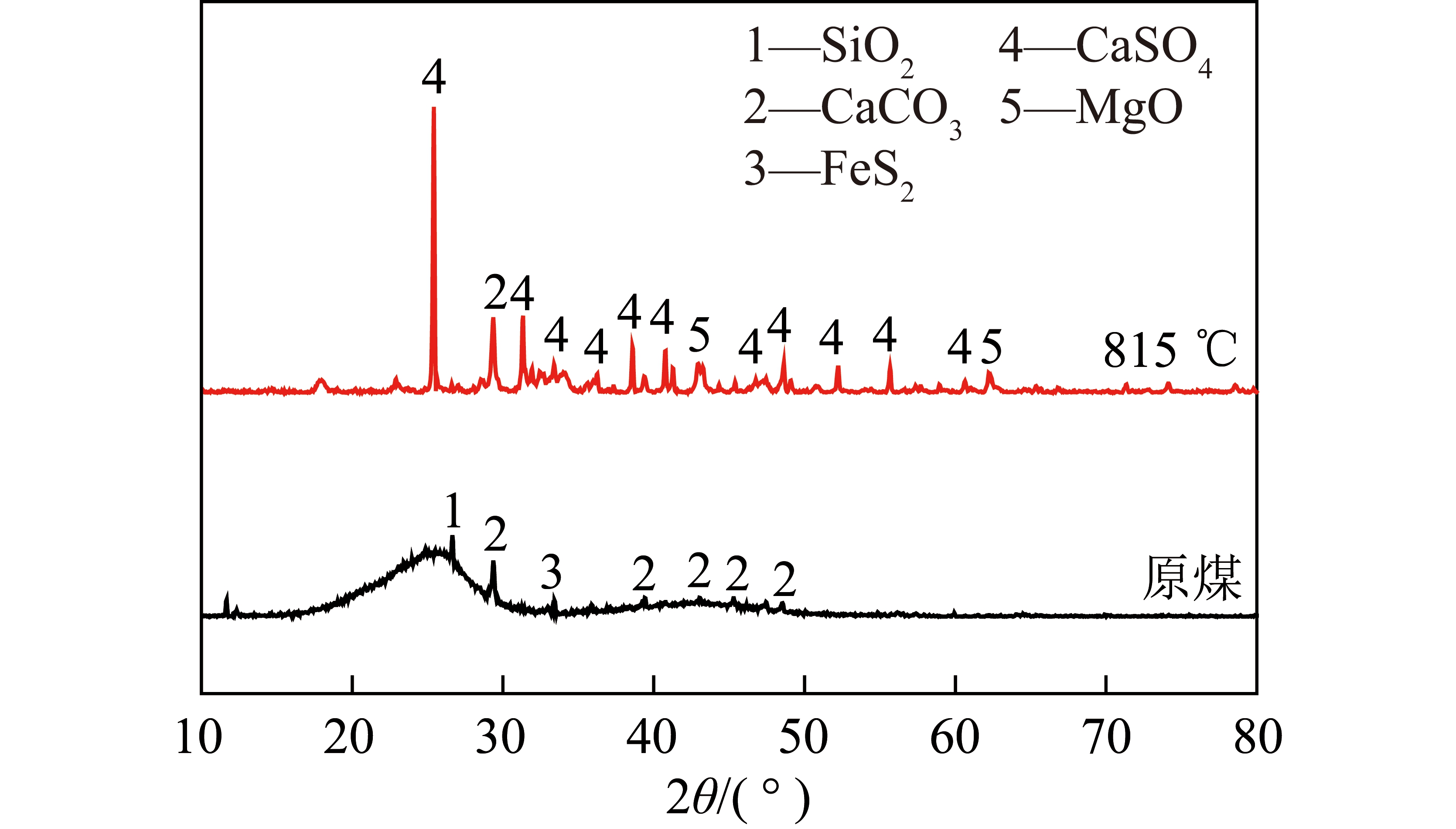

光催化CO2还原反应以CO2为原料,在可持续太阳能的驱动下将CO2转化为能源产品和有机化学品(图2)。光催化过程相对简单,主要的还原产物为甲酸、CO、CH4、CH3OH与少量C2 等。1979年,日本东京大学的INOUE等[41]成功利用WO3、TiO2、CdS、GaP、SiC等无机半导体材料,将CO2水溶液还原为甲醇、甲醛和甲酸等高价值的碳氢化合物。TiO2是光催化中最常用的材料,但其光催化效率依然存在局限性[42-43]。利用钙钛矿作为主体材料,对TiO2进行修饰可诱导其对可见光吸收[44]。JIANG等[45]发现,TiO2与SrTiO3(HoMSs-TS)的异质结对电荷转移和分离过程的协同改进,极大提高了催化剂对可见光的吸收,使含碳产物(CO、CH4)选择性与竞争产物H2相比几乎达到了100%。

图2 光催化CO2转化为化学品示意[40]

Fig.2 Schematic diagram of photocatalytic CO2

conversion to chemicals[40]

利用半导体材料和太阳光催化还原CO2合成碳氢燃料是目前净化环境和碳资源可再生的理想模式之一。近年来,将光催化CO2转化与选择性有机合成耦合为一个反应体系展现了一种能够充分利用光生电子和空穴的有效途径[46]。目前,此类双功能光催化反应体系已被成功构建,典型的例子包括CO2还原耦合醇氧化、不饱和碳碳键的氧化、碳氢化合物脱氢以及胺氧化为亚胺[47-49]。但光催化材料依然存在太阳能利用率低、光生电子-空穴分离效率差及CO2转化效率低、还原产物选择性差等一系列问题[50]。

3.3 CO2光/热催化技术

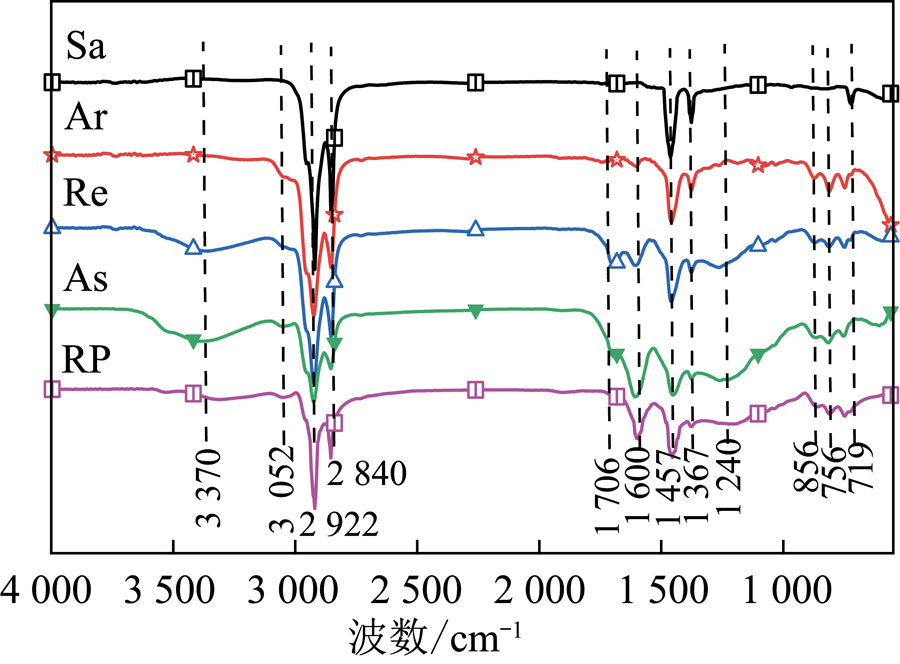

在光催化中引入热能可提高太阳光利用率,促进载流子的激发和分离,加快反应分子扩散,提升反升性能。光/热协同在CO2还原催化方面具有很大潜力,通过改善单一催化体系的不足表现出远超光催化和热催化总和的CO2还原活性[51-52]。光/热协同催化遵循的基本原则主要有2个:① 与光热材料类似自身具有光致热效应,实现光热转换;② 利用外部热源对光催化反应体系整体加热,光催化反应系统热分布均匀,引入热源有利于光催化剂缺陷处电子的释放,降低反应的活化能,促进界面反应,二次提高催化反应速率[53-54],如图3所示。

图3 光热催化CO2还原示意[55]

Fig.3 Schematic diagram of photothermo catalytic CO2 reduction[55]

1987年,THAMPI等[56]发现了光辅助CO2热催化反应的现象。目前研究者们在热增强光催化CO2还原方面取得了一定的成果。LI等[57]发现在AuCu催化CO2还原制乙醇时,提高反应温度有利于活化反应物分子并加快反应速率。YAN等[58]也发现,提高温度可使Bi4TaO8Cl和W18O49组成的异质结之间的电荷传输得到显著增强。除了直接外加辅热的方式,也有研究者[59-60]发现,部分金属纳米催化剂在光催化反应过程中具有光热效应或等离激子元效应,可显著提高热能的利用效率,促进CO2反应分子催化的进行。目前,大部分光热催化研究中,CO2转化率都小于10%,无法实现工业化应用。此外,大多数光热催化剂稳定时间短,缺乏对催化剂失活的深入分析。

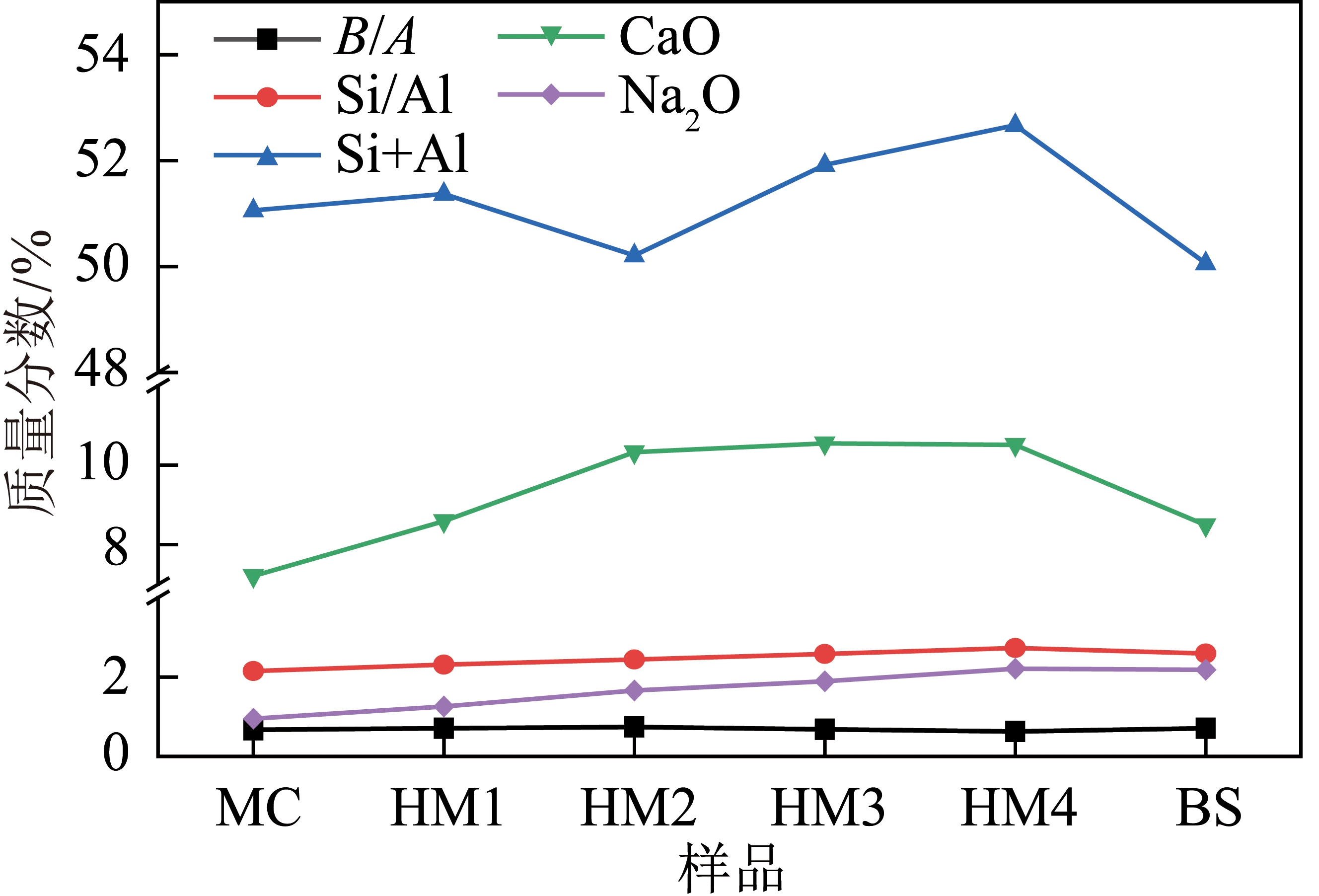

3.4 CO2光电催化技术

单纯光催化反应存在太阳能利用效率有限、光生载流子分离效率低等问题。基于此,在光催化基础上引入电催化,可以提高载流子的分离效率,在较低的过电位下,实现多电子、质子向CO2转移,从而提高催化反应效率,为清洁、绿色利用CO2提供了一种新方法[5]。1978年,HALMANN[61]第1次在试验上验证了光电催化CO2还原(PEC)技术的可行性,目前该技术的研究受到广泛关注。图4为光电化学电池还原CO2制备燃料的电池结构及工作原理(Lsc为空间电荷层有效厚度)。对任意一种半导体材料,其吸光性能可通过表面纹理化或纳米结构化处理和引入额外的吸光材料来实现增强[62]。GURUDAYAL等[63]制备了一种Si光电阴极,以微金字塔阵列降低反射率,增强光吸收。与平面阴极相比,表面纹理化的光电阴极起始电位发生了约150 mV的位移,在一次日光照射下的饱和光电流密度提高了约32 mA/cm。

图4 光电化学电池还原CO2制备燃料

Fig.4 Photoelectrochemical cell reduction of CO2

半导体表面通常是电催化惰性的,几乎不能与CO2分子相互作用与活化。正确选择助催化剂对提高PEC催化活性及选择性至关重要。总体来看,光电催化CO2还原的反应机制目前仍不清晰,且缺乏有效的表征技术进行有针对性的机理研究。这也是制约光催化技术进一步发展的重要因素。此外,目前大部分光催化剂中都含有贵金属材料。因此,设计和创制高效的非贵金属基或非金属基光催化剂替代贵金属基催化剂,对于未来光电催化技术的工业推广十分紧迫。

4 碳一化工工艺碳减排

采用煤为原料的碳一化工项目,总体上属于高碳排放项目,其单位产品CO2排放强度和CO2排放来源见表1。分析发现,碳一化工碳排放的主要来源是工艺碳排放和燃烧碳排放。其中,工艺碳排放强度高的主要原因是由于煤炭中的碳多、氢少,用煤炭制备的合成气中,碳多、氧多、氢少,而生产的产品中(如乙烯、丙烯等)碳少氢多,所以必须用水来补充氢,而目前采用CO与水反应生产氢,就必然副产大量CO2。所以,降低碳排放强度路径可以有2条:① 降低产品的氢碳比,即生产含碳多,或碳和氧多、而氢少的产品;② 通过其他途径补充氢,而不用CO和H2O反应。

表1 碳一化工项目CO2排放来源分析及单位产品CO2排放

Table 1 Analysis of CO2 emission source from carbon-one

chemical project and CO2 emission per unit product

4.1 节能降耗

节能减排是当前降低碳排放最实际有效的措施。主要包括以下3方面:化工工艺节能、单元操作节能、化工过程系统节能技术。

化工工艺节能主要包括工业生产过程中能源转化类主体生产工艺及设备的革新,如新型煤气化技术、高效节能锅炉、空分空压和脱硫脱硝高效节能技术等;新型高效催化剂研发与应用,用以提高反应速率,节省反应能量与原料消耗。如河南晋控天庆煤化工有限责任公司与赛鼎工程有限公司针对无烟煤特性,在碎煤加压气化炉基础上开发了JM-S气化炉,该技术使得煤耗降低约2.2%,外供蒸汽消耗量降低约31.5%,氧气消耗量降低约20%,粗煤气有效气组分提高约6.1%,JM-S炉示范项目与其他常规炉型相比可降低吨合成氨成本约208元,年可节约成本3 000万元。

单元操作节能主要包括工业生产过程中各个单元操作产生的余压、余热、余能的回收利用及能源梯级利用。如节能变频电机的使用、循环水余压回收技术、烟气余热回收技术等。如一种基于吸收式换热的烟气余热深度回收技术,利用吸收式热泵产生的低温冷水回收燃气锅炉烟气的热量。该技术可提高燃气利用效率10%,以40 t/h锅炉为例,其供热量为29 MW,可回收余热3 MW,节约天然气360 m3/h。

化工过程系统节能技术主要包括自热再生理论等新型节能方法,从单元操作上升到整个化工系统的节能优化,更好地实现系统能量的梯级利用。通过系统模拟和集成管理,实现换热流程优化、设备效率提升,从而提高系统能源效率。如工业低品位余热发电技术、余热制冷技术、富余低品位热能转化为机械能工业应用、换热网络夹点技术等。如中煤鄂尔多斯能源化工有限公司将煤化工生产过程富余低品位蒸汽能量转化为机械能,利用汽轮机替代电机驱动循环水泵做功运转,从而有效利用富余能量,实现企业富余低品位能源的再利用。对某公司2套50/80合成氨、尿素装置进行改造。1 a可回收0.35 MPa蒸汽冷凝液16万t,全年节电1 432.7万kWh,相当于节约标煤548.7万t。

4.2 行业间耦合

行业间耦合节能减碳主要是利用不同行业之间上下游产品、原料及公用工程的耦合与互补,实现能源与资源由不可用、不好用、不值得用到能用、易用、高值化利用的过程,从而实现能源与资源综合利用的目的,减少资源浪费、能源消耗、环境污染和CO2排放。

如利用焦炉煤气富氢的特点,与钢铁、电石等行业副产的高炉煤气、电石炉尾气和矿热炉尾气等高碳尾气耦合,进行氢碳互补生产化学品,既可以简化尾气利用的工艺流程,降低能耗,减少碳排放,又可以实现副产尾气的高值化利用。如山西津南钢铁集团有限公司,以焦炉煤气和钢铁富余的转炉煤气为原料合成乙二醇并提取LNG。依托钢铁、焦化、化工的能源互补优势,一方面使得公辅配套装置大幅减少;另一方面,该工艺合成乙二醇和LNG成本只有3 000元/t和2 000元/t,经济效益显著。同时碳减排和环保优势突出,每年可减少CO2排放约136万t、减少颗粒物排放28 t、减少二氧化硫排放197 t、减少氮氧化物排放660 t。

5 结语及展望

1)碳一化技术为煤炭能源的清洁高效利用提供了技术途径,促进了国家能源保障体系的建设,为化学品和化学材料的生产和供应提供了一种新的技术路线,成为国家重要的现代煤化工产业。然而,煤炭既作为原料,又作为工艺过程的热量和动力来源的燃料使用,势必造成大量的碳排放,影响碳一化工技术的发展和应用。在“碳达峰、碳中和”的双碳模式下,在全产业链上减排CO2将是最关键的核心问题。

2)碳一化工技术的核心是CO、甲醇以及CO2等小分子的催化转化,探索新的工艺路线和催化剂制备技术,提高催化转化效率和产品选择性,降低过程能耗,减排CO2,将是碳一化工技术发展的关键核心要素。通过改变反应工艺路径,探索高活性和高选择性催化剂,提高催化反应效率,在未来几十年内传统的热催化转化仍将是主要的碳一化工技术。新型的CO2催化转化技术,特别是负碳排放的光电催化CO2转化合成化学品,将是实现碳一化工“碳中和”目标的终极选择。

3)原料低碳化是碳一化工工艺减排CO2的重要手段。以CO加氢为基础的碳一化工,是通过CO的水汽变换反应获得H2,同时也副产CO2,造成大量CO2工艺排放。采用高H/C比的天然气燃料,或CO2循环再生的生物质原料,或风光电解水制H2,甚至采用负碳排放的电还原CO2的CO原料,均可以减少CO2的工艺排放或不排放。

4)工艺过程中高低温热量转换和动力驱动需求,会造成大量热能损失和动力消耗,而通过煤炭燃烧产生高温高压蒸汽和电力是目前碳一化工转化过程主要热能和动力来源,造成大量CO2烟气排放。随着碳排放限制措施的实施和新能源技术的发展,近零碳排放的光电和风电等可再生能源将更具有市场竞争优势,在碳一化工过程中取代现有的燃煤锅炉,将会极大减少CO2排放。通过优化设计,采用新型节能减排措施和行业间的技术耦合,降低能源消耗,也是减排CO2的有效措施。

[1] 丁宣升, 曹勇, 刘潇潇, 等. 发展承压仍具韧性 动能转换迈向新阶:2019年中国能源回顾与2020年展望[J]. 当代石油石化, 2020, 28(2):7-15.

DING Xuansheng,CAO Yong,LIU Xiaoxiao,et al. Resilient growth, shifting impetus and new horizon despite headwinds:2019 China′s energy review and 2020 prospect[J]. Petroleum & Petrochemical Today, 2020, 28(2):7-15.

[2] MODAK A,BHANJA P,DUTTA S,et al. Catalytic reduction of CO2 into fuels and fine chemicals[J]. Green Chemistry, 2020, 22(13):4002-4033.

[3] 王震, 刘明明, 郭海涛. 中国能源清洁低碳化利用的战略路径[J]. 天然气工业, 2016, 36(4):96-102.

WANG Zhen, LIU Mingming, GUO Haitao. A strategic path for the goal of clean-and-low-carbon energy in China[J]. Natural Gas Industry B, 2016, 36(4):96-102.

[4] 王震. 中国能源清洁低碳化利用的战略选择[J]. 人民论坛·学术前沿, 2016(23):86-93,126.

WANG Zhen. Strategic choice for China′s clean and low-carbon energy use[J]. Frontiers, 2016(23):86-93,126.

[5] ZHAO G, HUANG X, WANG X, et al. Progress in catalyst exploration for heterogeneous CO2 reduction and utilization:A critical review[J]. Journal of Materials Chemistry A, 2017, 5(41):21625-21649.

[6] TAN X, YU C, REN Y, et al. Recent advances in innovative strategies for the CO2 electroreduction reaction[J]. Energy & Environmental Science, 2021, 14(2):765-780.

[7] ZHANG S, YANG M, SHAO J, et al. The conversion of biomass to light olefins on Fe-modified ZSM-5 catalyst: Effect of pyrolysis parameters[J]. Science of The Total Environment, 2018(628/629):350-357.

[8] MEG A P J, VIZCA No A J, CALLES J A, et al. Hydrogen production technologies: From fossil fuels toward renewable sources: A mini review[J]. Energy & Fuels, 2021, 35(20):16403-16415.

[9] LIU Y, DENG D, BAO X. Catalysis for selected C1 chemistry[J]. Chem, 2020, 6(10):2497-2514.

[10] REN J, LIU Y L, ZHAO X Y, et al. Methanation of syngas from biomass gasification: An overview[J]. International Journal of Hydrogen Energy, 2020, 45(7):4223-4243.

[11] ZHANG Z, XIAO J, CHEN X J, et al. Reaction mechanisms of well-defined metal-N4 sites in electrocatalytic CO2 reduction[J]. Angewandte Chemie International Edition, 2018, 57(50):16339-16342.

[12] WANG Q, WANG J, WANG J C, et al. Coupling CsPbBr3 quantum dots with covalent triazine frameworks for visible-light-driven CO2 reduction[J]. ChemSusChem, 2021, 14(4):1131-1139.

[13] CUI X, SU H Y, CHEN R, et al. Room-temperature electrochemical water-gas shift reaction for high purity hydrogen production[J]. Nature Communications, 2019, 10(1):86.

[14] AKPAN P U, FULS W F. Cycling of coal fired power plants: A generic CO2 emissions factor model for predicting CO2 emissions[J]. Energy, 2021, 214:119026.

[15] WHITE B T, WAGNER M J, NEISES T, et al. Modeling of combined lead fast reactor and concentrating solar power supercritical carbon dioxide cycles to demonstrate feasibility, efficiency gains, and cost reductions[J]. Sustainability, 2021, 13(22):12428.

[16] LI M J, XU J L, CAO F, et al. The investigation of thermo-economic performance and conceptual design for the miniaturized lead-cooled fast reactor composing supercritical CO2 power cycle[J]. Energy, 2019, 173:174-195.

[17] MENG F, LI X, LI M, et al. Catalytic performance of CO methanation over La-promoted Ni/Al2O3 catalyst in a slurry-bed reactor[J]. Chemical Engineering Journal, 2017, 313:1548-1555.

[18] LI J, HE Y, TAN L, et al. Integrated tuneable synthesis of liquid fuels via Fischer-Tropsch technology[J]. Nature Catalysis, 2018, 1(10):787-793.

[19] JIAO F, LI J, PAN X, et al. Selective conversion of syngas to light olefins[J]. Science, 2016, 351(6277):1065-1068.

[20] MENG F, LI X, ZHANG P, et al. Highly active ternary oxide ZrCeZnOx combined with SAPO-34 zeolite for direct conversion of syngas into light olefins[J]. Catalysis Today, 2021, 368:118-125.

[21] 周伟, 成康, 张庆红, 等. 合成气转化中的接力催化[J]. 科学通报, 2021, 66(10):1157-1169.

ZHOU Wei, CHENG Kang, ZHANG Qinghong, et al. Relay catalysis in the conversion of syngas[J]. Chinese Science Bulletin, 2021, 66(10):1157-1169.

[22] WANG M, WANG Z, LIU S, et al. Synthesis of hierarchical SAPO-34 to improve the catalytic performance of bifunctional catalysts for syngas-to-olefins reactions[J]. Journal of Catalysis, 2021, 394:181-192.

[23] YANG X, SU X, CHEN D, et al. Direct conversion of syngas to aromatics: A review of recent studies[J]. Chinese Journal of Catalysis, 2020, 41(4):561-573.

[24] ZENG L, SUN H, PENG T, et al. Preparation of porous glass-ceramics from coal fly ash and asbestos tailings by high-temperature pore-forming[J]. Waste Management, 2020, 106:184-192.

[25] WEZENDONK T A, SANTOS V P, NASALEVICH M A, et al. Elucidating the nature of Fe species during pyrolysis of the Fe-BTC MOF into highly active and stable Fischer-Tropsch catalysts[J]. ACS Catalysis, 2016, 6(5):3236-3247.

[26] ZAMAN S, SMITH K J. Areview of molybdenum catalysts for synthesis gas conversion to alcohols: Catalysts, mechanisms and kinetics[J]. Catalysis Reviews, 2012, 54(1):41-132.

[27] GUPTA M, SMITH M L, SPIVEY J J. Heterogeneous catalytic conversion of dry syngas to ethanol and higher alcohols on Cu-based catalysts[J]. ACS Catalysis, 2011, 1(6):641-656.

[28] FANG K, LI D, LIN M, et al. A short review of heterogeneous catalytic process for mixed alcohols synthesis via syngas[J]. Catalysis Today, 2009, 147(2):133-138.

[29] MAI K, ELDER T, GROOM L H, et al. Fe-based fischer tropsch synthesis of biomass-derived syngas: Effect of synthesis method[J]. Catalysis Communications, 2015, 65:76-80.

[30] SUN Z, SUN B, QIAO M, et al. A general chelate-assisted co-assembly to metallic nanoparticles-incorporated ordered mesoporous carbon catalysts for Fischer-Tropsch synthesis[J].Journal of the American Chemical Society, 2012, 134(42):17653-17660.

[31] LUO G, MCDONALD A G. Conversion of methanol and glycerol into gasoline via ZSM-5 catalysis[J]. Energy & Fuels, 2013, 28(1):600-606.

[32] GALADIMA A, MURAZA O. From synthesis gas production to methanol synthesis and potential upgrade to gasoline range hydrocarbons: A review[J]. Journal of Natural Gas Science and Engineering, 2015, 25:303-316.

[33] GOGUET A, MEUNIER F, BREEN J, et al. Study of the origin of the deactivation of a Pt/CeO catalyst during reverse water gas shift (RWGS) reaction[J]. Journal of Catalysis, 2004, 226(2):382-392.

[34] MARTIN N M, VELIN P, SKOGLUNDH M, et al. Catalytic hydrogenation of CO2 to methane over supported Pd, Rh and Ni catalysts[J]. Catalysis Science & Technology, 2017, 7(5):1086-1094.

[35] CHEN C. Study of iron-promoted Cu/SiO2 catalyst on high temperature reverse water gas shift reaction[J]. Applied Catalysis A: General, 2004, 257(1):97-106.

[36] MURTHY P S, LIANG W, JIANG Y, et al. Cu-based nanocatalysts for CO2 hydrogenation to methanol[J]. Energy & Fuels, 2021, 35(10):8558-8584.

[37] ZHANG L, DANG Y, ZHOU X, et al. Direct conversion of CO2 to a jet fuel over CoFe alloy catalysts[J]. The Innovation, 2021, 2(4):100170.

[38] ZHOU W, CHENG K, KANG J, et al. New horizon in C1 chemistry:Breaking the selectivity limitation in transformation of syngas and hydrogenation of CO2 into hydrocarbon chemicals and fuels[J]. Chemical Society Reviews, 2019, 48(12):3193-3228.

[39] YE W, GUO X, MA T. A review on electrochemical synthesized copper-based catalysts for electrochemical reduction of CO2 to C2 products[J]. Chemical Engineering Journal, 2021, 414:128825.

[40] WANG Z, AKTER MONNY S, WANG L. Hollow structure for photocatalytic CO2 reduction[J]. ChemNanoMat, 2020, 6(6):881-888.

[41] INOUE T, FUJISHIMA A, KONISHI S, et al. Photoelectro catalytic reduction of carbon dioxide in aqueous suspensions of semiconductor powders[J]. Nature, 1979, 277(5698):637-638.

[42] ZENG S, KAR P, THAKUR U K, et al. A review on photocatalytic CO2 reduction using perovskite oxide nanomaterials[J]. Nanotechnology, 2018, 29(5):052001.

[43] TASLEEM S, TAHIR M. Current trends in strategies to improve photocatalytic performance of perovskites materials for solar to hydrogen production[J]. Renewable and Sustainable Energy Reviews, 2020, 132:110073.

[44] MADI M, TAHIR M, TASLEEM S. Advances in structural modification of perovskite semiconductors for visible light assisted photocatalytic CO2 reduction to renewable solar fuels: A review[J]. Journal of Environmental Chemical Engineering, 2021, 9(5):106264.

[45] JIANG S, ZHAO K, AL-MAMUN M, et al. Design of three-dimensional hierarchical TiO2/SrTiO3 heterostructures towards selective CO2 photoreduction[J]. Inorganic Chemistry Frontiers, 2019, 6(7):1667-1674.

[46] CAO Y, HE X, WANG N, et al. Photochemical and electrochemical carbon dioxide utilization with organic compounds[J]. Chinese Journal of Chemistry, 2018, 36(7):644-659.

[47] YU H, HAVIV E, NEUMANN R. Visible-light photochemical reduction of CO2 to CO coupled to hydrocarbon dehydrogenation[J]. Angewandte Chemie International Edition, 2020, 59(15):6219-6223.

[48] GUO Q, LIANG F, LI X B, et al. Efficient and selective CO2 reduction integrated with organic synthesis by solar energy[J]. Chem, 2019, 5(10):2605-2616.

[49] LODH J, MALLICK A, ROY S. Light-driven carbon dioxide reduction coupled with conversion of acetylenic group to ketone by a functional Janus catalyst based on keplerate {Mo132}[J]. Journal of Materials Chemistry A, 2018, 6(42):20844-20851.

[50] YUAN L, QI M Y, TANG Z R, et al. Coupling strategy for CO2 valorization integrated with organic synthesis by heterogeneous photocatalysis[J]. Angewandte Chemie International Edition, 2021, 60(39):21150-21172.

[51] ZHANG L, KONG G, MENG Y, et al. Direct coupling of thermo- and photocatalysis for conversion of CO2-H2O into Fuels[J]. ChemSusChem, 2017, 10(23):4709-4714.

[52] CHEN G, GAO R, ZHAO Y, et al. Alumina-supported CoFe alloy catalysts derived from layered-double-hydroxide nanosheets for efficient photothermal CO2 hydrogenation to hydrocarbons[J]. Advanced Materials, 2018, 30(3):1704663.

[53] LI Y, WANG C, SONG M, et al. TiO2-x/CoOx photocatalyst sparkles in photothermocatalytic reduction of CO2 with H2O steam[J]. Applied Catalysis B: Environmental, 2019, 243:760-770.

[54] YU F, WANG C, MA H, et al. Revisiting Pt/TiO2 photocatalysts for thermally assisted photocatalytic reduction of CO2[J]. Nanoscale, 2020, 12(13):7000-7010.

[55] SUN M, ZHAO B, CHEN F, et al. Thermally-assisted photocatalytic CO2 reduction to fuels[J]. Chemical Engineering Journal, 2021, 408:127280.

[56] THAMPI K R, KIWI J, GRATZEL M. Methanation and photo-methanation of carbon dioxide at room temperature and atmospheric pressure[J]. Nature, 1987, 327(6122):506-508.

[57] LI P, LIU L, AN W, et al. Ultrathin porous g-C3N4 nanosheets modified with AuCu alloy nanoparticles and C-C coupling photothermal catalytic reduction of CO2 to ethanol[J]. Applied Catalysis B: Environmental, 2020, 266:118618.

[58] YAN J, WANG C, MA H, et al. Photothermal synergic enhancement of direct Z-scheme behavior of Bi4TaO8Cl/W18O49 heterostructure for CO2 reduction[J]. Applied Catalysis B: Environmental, 2020, 268:118401.

[59] MENG X, WANG T, LIU L, et al. Photothermal conversion of CO2 into CH4 with H2 over group VIII nanocatalysts: An alternative approach for solar fuel production[J]. Angewandte Chemie International Edition, 2014, 53(43):11478-11482.

[60] XU C, HUANG W, LI Z, et al. Photothermal coupling factor achieving CO2 reduction based on palladium-nanoparticle-loaded TiO2[J]. ACS Catalysis, 2018, 8(7):6582-6593.

[61] HALMANN M. Photoelectro chemical reduction of aqueous carbon dioxide on p-type gallium phosphide in liquid junction solar cells[J]. Nature, 1978, 275:115-116.

[62] SHAN B, VANKA S, LI T T, et al. Binary molecular-semiconductor p-n junctions for photoelectrocatalytic CO2 reduction[J]. Nature Energy, 2019, 4(4):290-299.

[63] GURUDAYAL, BEEMAN J W, BULLOCK J, et al. Si photocathode with Ag-supported dendritic Cu catalyst for CO2 reduction[J]. Energy & Environmental Science, 2019, 12(3):1068-1077.

Trend in development of carbon-one chemical technology under model of emission peak and neutrality of carbon dioxide

LI Zhong,ZHANG Peng,MENG Fanhui,et al.Trend in development of carbon-one chemical technology under model of emission peak and neutrality of carbon dioxide [J].Clean Coal Technology,2022,28(1):1-11.