碳材料对燃煤烟气硫脱除及资源化研究进展

0 引 言

2001—2018年,中国煤炭年消费量从13.5亿t迅速增长至38.3亿t,其中燃煤发电消耗每年近20亿t[1-2],巨量燃煤导致的污染物排放已经超出环境承载能力,成为制约社会经济可持续发展、生态文明建设的瓶颈。2018年我国SO2污染物排放984.2万t,但同年却需要进口硫酸95.3万t、进口硫磺1 078.1万t,SO2严重污染与硫资源短缺形成了尖锐对比[3]。由此可见,针对SO2污染开展资源化利用技术研究是国家实现可持续发展的战略需求。

近20年来,我国虽然在烟气脱硫领域投入巨大,但仍面临严重的环境压力。水耗高、占地大的湿法烟气脱硫技术占90%以上[4],大量石灰石开采破坏生态,副产劣质石膏量大单一,资源化利用面临瓶颈。更严重的是,由于采用碳酸盐作为吸收剂,每减排1 mol SO2至少释放1 mol CO2,在全球高呼碳减排的今天,此类技术面临严重的可持续发展困境。

近年来环境功能材料在大气污染控制、水污染控制、土壤污染控制领域的研究十分活跃,特别是利用纳米尺度孔道限域作用、化学活性作用等纳米效应实现环境防治和修复的功能材料研究,成为研究者关注的重点[5-7]。其中,采用纳孔碳材料的燃煤烟气污染物资源化技术,由于同时具备污染物SO2可资源化利用[8-9]、水资源消耗少、无二次污染、吸附剂可无害化循环利用等优点,被认为是最具前景的发展方向。活性焦(炭)材料脱硫过程本质是利用发达的孔隙将烟气中的SO2、O2、H2O等目标气体吸附、催化,使气相中的SO2转化为H2SO4并赋存于活性焦孔隙中[8-10]。脱硫后的活性焦需进行再生处理以实现硫资源回收及吸附剂循环使用。目前,烟气脱硫活性焦的再生方法主要有热再生和水洗再生2种。现有的热再生过程中吸附质H2SO4与C发生氧化还原反应,烧蚀率高,而且在循环使用5~6次后,其活性便开始迅速衰减,失去使用价值[11]。另外,由于吸附质以SO2气体形式溢出,必须配套SO2的富集、浓缩及后处理工艺,极大制约了技术的应用范围。水洗再生利用液态水作为再生介质洗脱赋存于活性焦孔隙内的H2SO4,一定程度上避免了上述问题,但仍然面临再生效率低和洗脱水耗高(产酸浓度低)两大技术难题[12],难以获得实际应用。

揭示硫元素在碳材料内的吸附转化机理并进一步探索硫的高效资源化方法是提高碳材料脱硫及再生性能、降低使用成本的关键。为此,本文综述了基于碳材料的燃煤烟气硫脱除及资源化的研究进展,分析了碳材料内SO2多相反应机制及其影响因素,讨论了碳材料再生及硫资源化路径。在此基础上,提出了高性能煤基活性焦的低成本宏量制备的技术需求。

1 碳材料内SO2的多相反应机制及影响因素

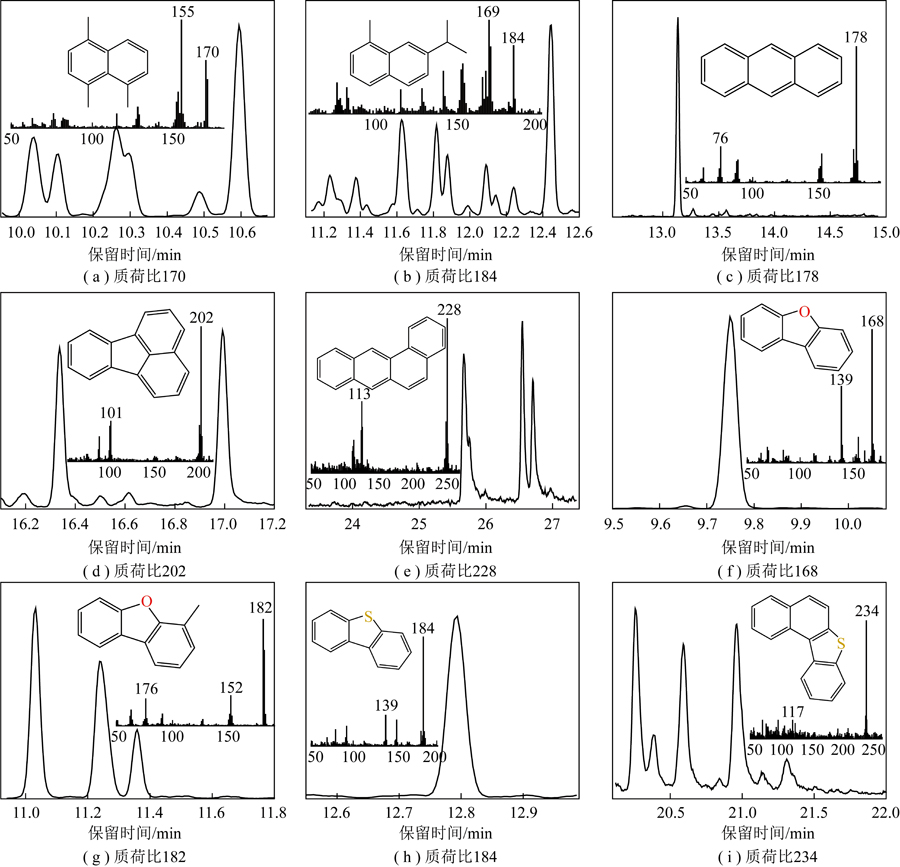

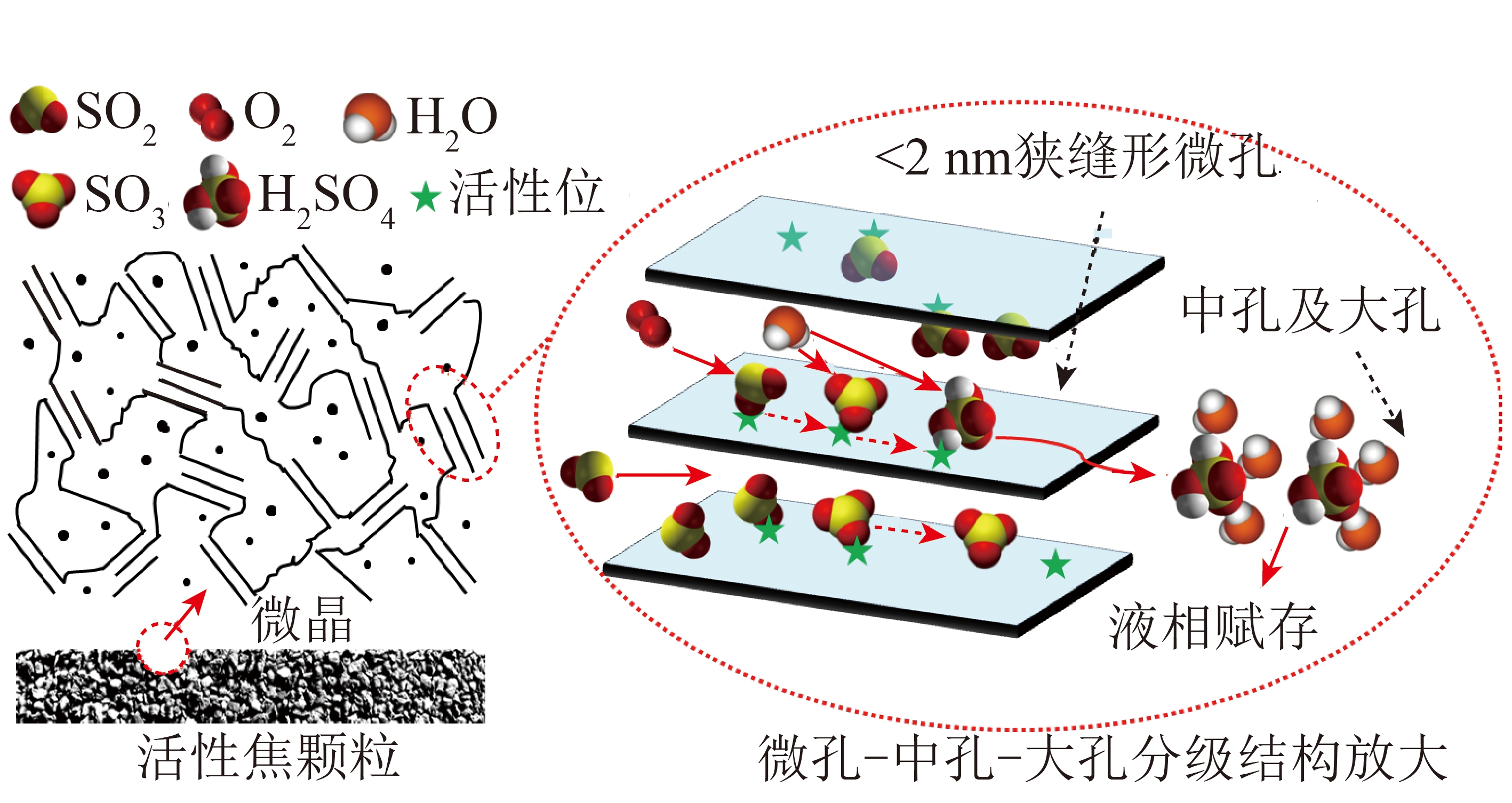

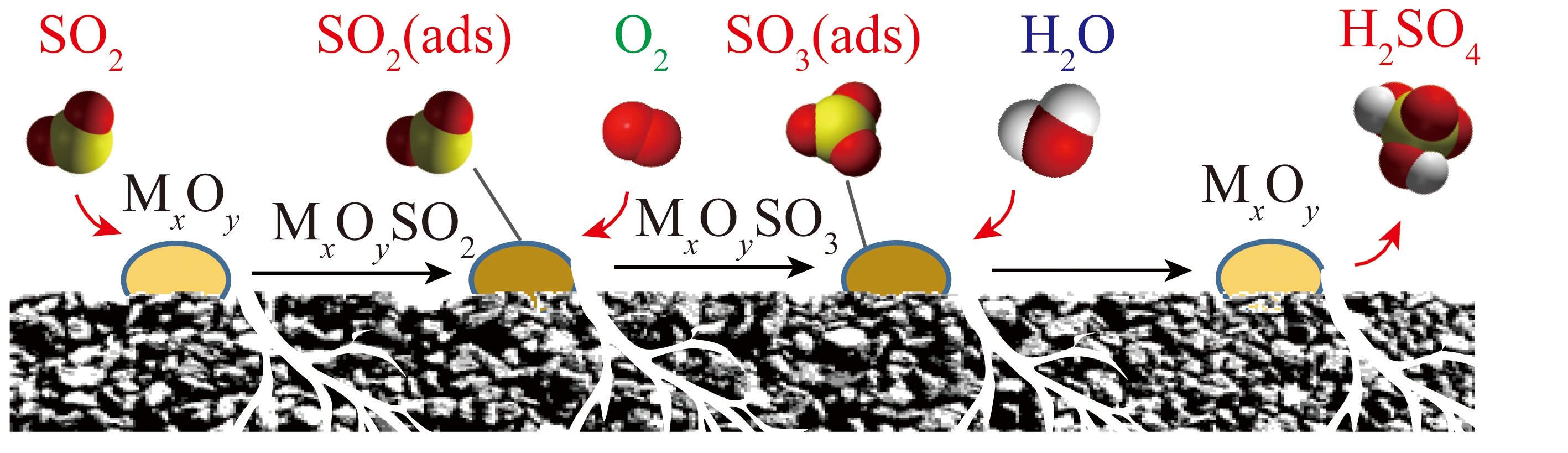

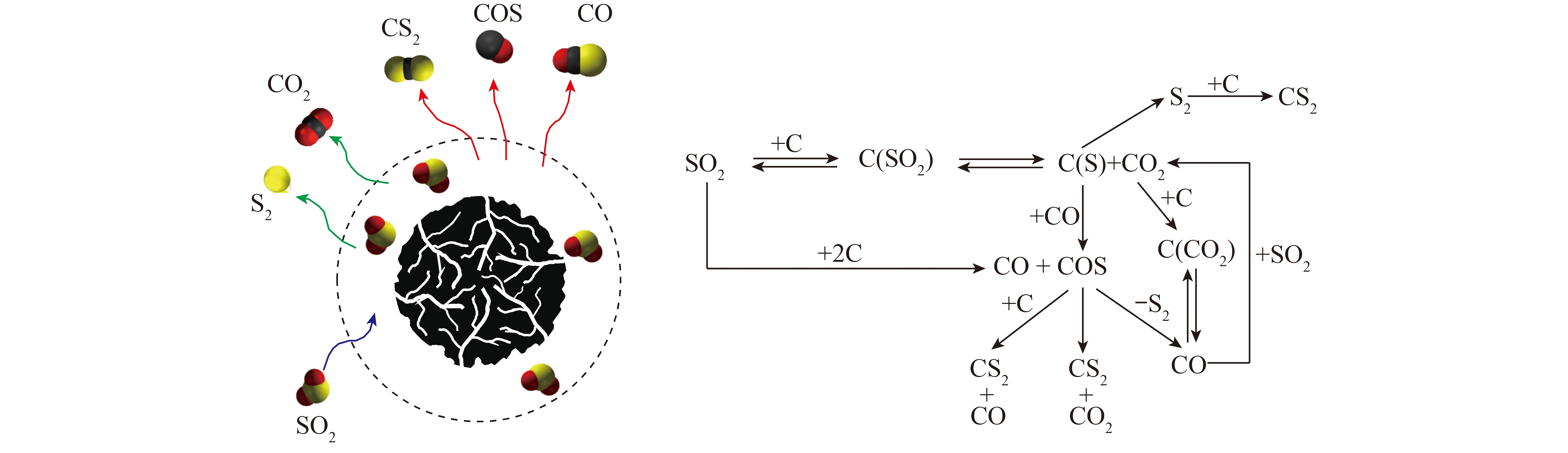

碳材料内SO2的吸附脱除是一个典型的多相吸附-催化转化过程,且伴随着液相产物的生成和迁移。以活性焦(炭)脱硫及再生过程(图1)为例,O2及H2O存在条件下,SO2在活性焦内的多相反应机理是:SO2分子由气相扩散至活性焦发达的微孔内发生吸附,并在活性位的催化作用下,发生氧化还原反应转化为H2SO4并可能以液相形态赋存于活性焦的中、大孔隙中[8-10]。在加热条件下,吸附质硫酸通过H2SO4+C![]() SO2+CO2+H2O,生成SO2实现再生[11]。SO2需要催化氧化生成硫酸,最终完成副产物的回收利用。与传统的气相吸附催化不同,上述过程既包括气相分子的吸附转化,也包括液相产物的迁移,这些过程受孔结构和表面化学性质的共同影响。

SO2+CO2+H2O,生成SO2实现再生[11]。SO2需要催化氧化生成硫酸,最终完成副产物的回收利用。与传统的气相吸附催化不同,上述过程既包括气相分子的吸附转化,也包括液相产物的迁移,这些过程受孔结构和表面化学性质的共同影响。

图1 活性焦对SO2脱除及资源化过程示意及具体的多相反应路径

Fig. 1 Schematic diagram and heterogeneous reaction pathways of SO2 removal as well as resource utilization in activated coke

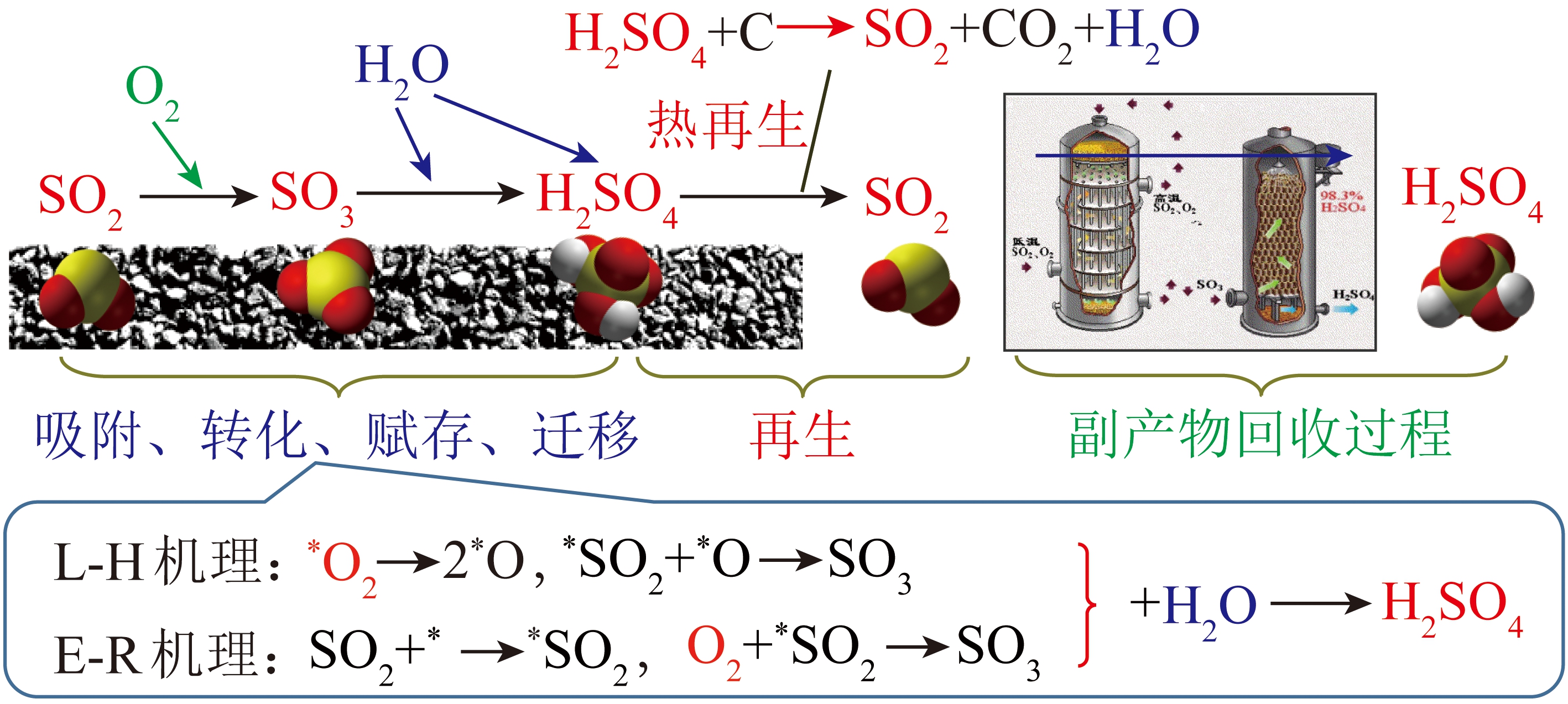

目前,已报道的用于SO2吸附脱除的碳材料种类众多,如碳纤维、氧化石墨烯、活性焦(炭)。各类用于SO2脱除的碳材料及微观本质如图2所示。不同种类的碳材料形貌差异较大,但其微观本质相似,均包括孔隙结构、官能团或缺陷、负载的金属氧化物和碳微晶结构。本节将分别综述碳材料的孔隙配组、非金属元素的掺杂和金属氧化物的负载对碳材料内SO2吸附转化过程的影响。

图2 各类用于SO2脱除的碳材料及微观本质

Fig.2 Various carbon materials used for SO2 removal and their microscopic nature

1.1 孔隙配组对SO2吸附转化及产物迁移的影响

碳材料的微纳孔隙在脱硫过程中具有重要作用:孔隙内独特的吸附势能场是气相SO2分子吸附富集的驱动力[13];孔隙中丰富的表面结构提供了SO2转化和副产物H2SO4贮存的场所,也为吸附质的输运提供了通道。因此,碳材料孔隙尺寸、形状与配组会影响SO2的吸附转化及产物迁移,揭示其影响机制对于提升碳材料脱硫效率和速率具有重要意义。

关于碳材料孔隙结构对SO2吸附、转化和产物迁移的影响,国内外研究者开展了系列工作。Raymundo-Pin ro等[14]通过不同尺寸孔隙的孔容与硫容的关联性分析孔隙结构对SO2吸附转化的影响,发现通过CO2吸附测得的微孔孔容与O2存在条件下的硫容有良好的相关性,提出碳材料中的微孔,尤其是孔径小于0.7 nm的微孔是SO2吸附转化的场所。相关研究者进一步分析了碳纳米管、活性炭等典型碳材料的微孔孔容与SO2饱和吸附容量的相关性,同样发现SO2吸附容量与微孔孔容有良好的相关性[15-16],证明了SO2的吸附转化与微孔密切相关。Chen等[17]通过第一性原理模拟计算了SO2在不同管径碳纳米管中的吸附和氧化,发现与大管径的碳纳米管相比,SO2在曲率较大的小管径的碳纳米管中的吸附能较大,氧化能垒较低,进一步证明了微孔是SO2吸附转化的场所。

ro等[14]通过不同尺寸孔隙的孔容与硫容的关联性分析孔隙结构对SO2吸附转化的影响,发现通过CO2吸附测得的微孔孔容与O2存在条件下的硫容有良好的相关性,提出碳材料中的微孔,尤其是孔径小于0.7 nm的微孔是SO2吸附转化的场所。相关研究者进一步分析了碳纳米管、活性炭等典型碳材料的微孔孔容与SO2饱和吸附容量的相关性,同样发现SO2吸附容量与微孔孔容有良好的相关性[15-16],证明了SO2的吸附转化与微孔密切相关。Chen等[17]通过第一性原理模拟计算了SO2在不同管径碳纳米管中的吸附和氧化,发现与大管径的碳纳米管相比,SO2在曲率较大的小管径的碳纳米管中的吸附能较大,氧化能垒较低,进一步证明了微孔是SO2吸附转化的场所。

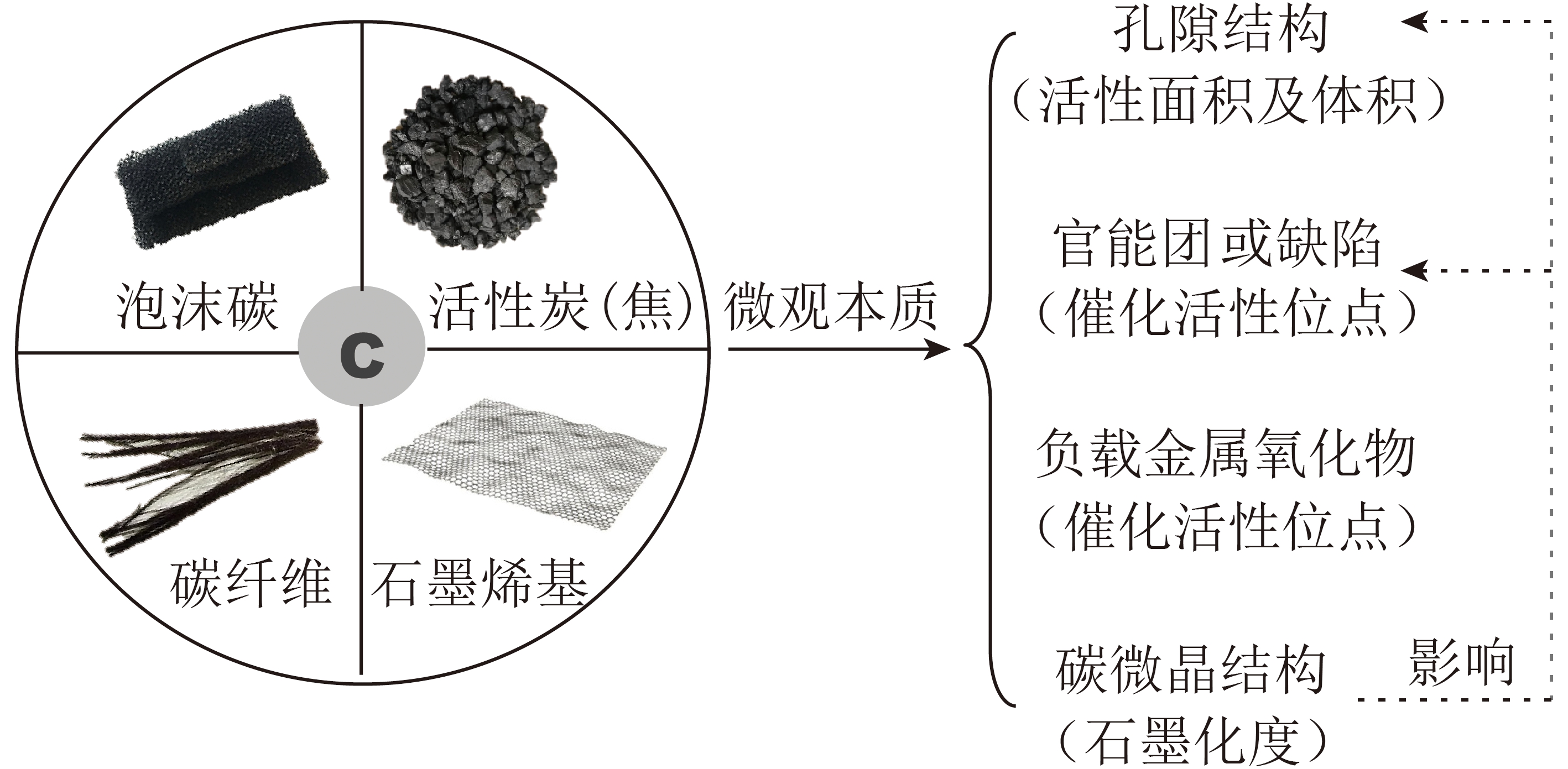

除了SO2的吸附转化,SO3水合和副产物H2SO4的迁移也是决定碳材料脱硫性能的关键环节。高继慧团队在O2和H2O存在条件下对比了具有不同孔隙结构特征的煤基活性炭的脱硫性能,发现与微孔碳和中大孔碳相比,具有微孔-中/大孔分级结构的分级孔碳具有较高的脱硫性能[18]。进一步对脱硫前后活性炭材料孔隙结构分析(图3)发现:副产物H2SO4会从微孔向中大孔迁移,并最终赋存于中大孔内。脱硫副产物在不同孔隙间的迁移行为是释放微孔活性位并维持SO2→SO3转化持续进行的关键。

综合以上分析,碳材料中的微孔是SO2吸附转化的场所,中大孔为副产物H2SO4的迁移和赋存提供了空间,对于微孔中活性位的释放和SO2→SO3的持续转化有重要作用。因此,构筑微孔-中孔有序分级结构是强化硫元素在碳材料中吸附、转化、迁移,提升碳材料脱硫性能的关键。

图3 活性焦分级孔隙内SO2吸附转化及H2SO4迁移过程

Fig. 3 Process of SO2 adsorption reaction as well as H2SO4 transfer in hierarchical pore of activated coke

1.2 非金属元素掺杂对SO2吸附转化的影响

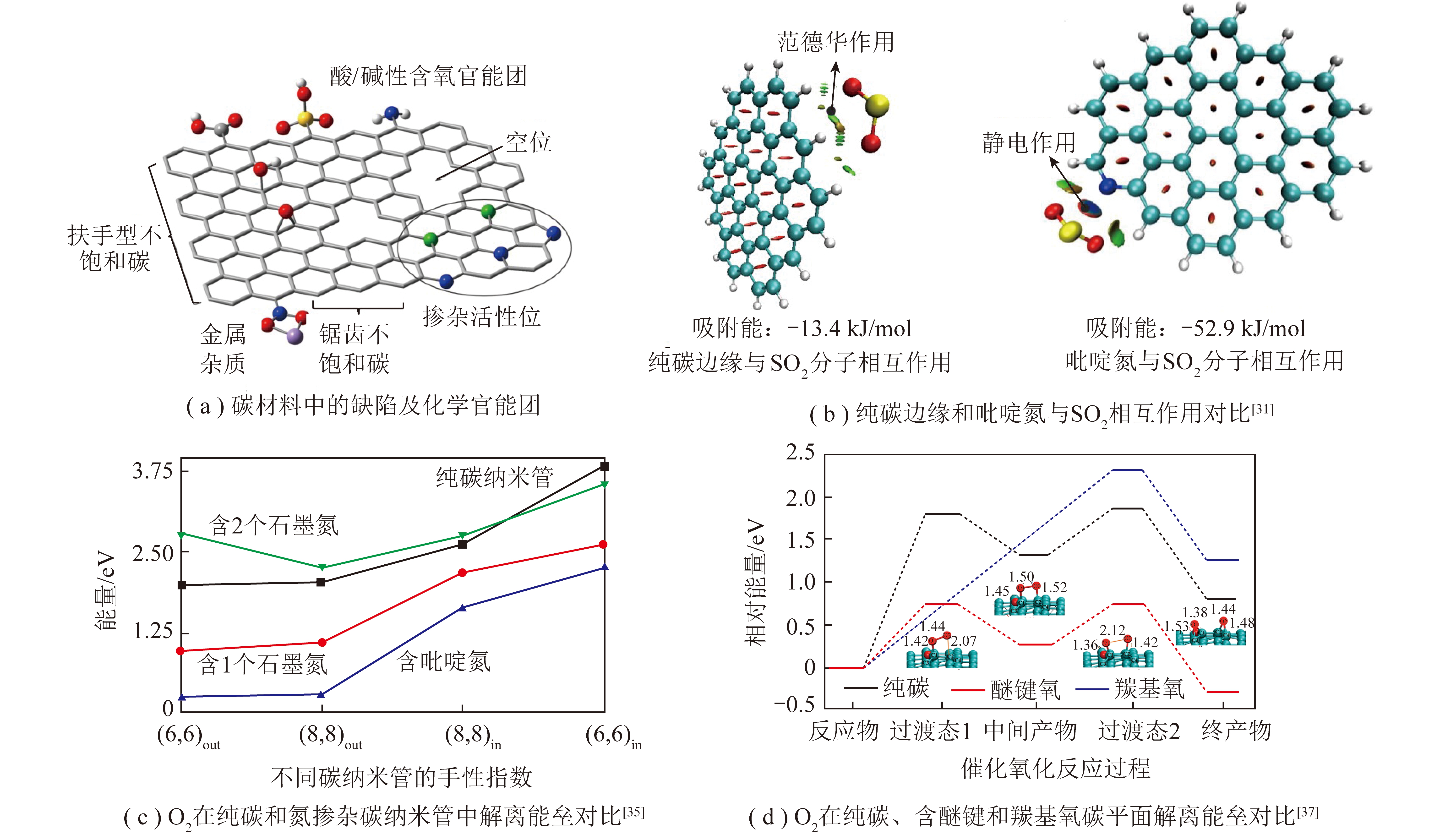

碳材料中的化学官能团及其对SO2吸附与催化氧化的影响如图4所示。受原料和制备条件影响,碳材料中存在图4(a)的多种非碳元素和缺陷结构,如含氮官能团、含氧官能团、空位缺陷等。这些非碳元素和缺陷的存在改变了碳材料的电子结构,影响了SO2在其中的吸附转化过程。其中,含氮和含氧官能团是制备的碳材料中最普遍的非碳元素,围绕其对SO2吸附和催化氧化的影响机制,研究者开展了系列研究。

图4 碳材料中的化学官能团及其对SO2吸附与催化氧化的影响

Fig. 4 Functional groups in carbon material and their influences on SO2 adsorption as well as catalytic oxidation

关于含氧官能团对SO2吸附的影响,研究者一般通过分析氧化改性后的碳材料的脱硫性能进行研究。Semiat等[19-20]通过浓硝酸处理在活性炭材料中引入酸性含氧官能团,发现其SO2吸附容量高于未处理的活性炭材料。据此,研究者认为SO2与酸性含氧官能团之间存在某种特定的相互作用增强SO2的吸附[19-21]。Wang等[22]发现使用(NH4)2S2O8作为氧化剂氧化活性炭材料同样能提高其脱硫性能。但也有研究者提出不同的观点,Davini[23]认为活性炭材料中的酸性含氧官能团会抑制酸性SO2分子的吸附。造成上述争议的原因在于氧化处理不仅引入了含氧官能团,还改变了碳材料的微晶和孔隙结构。而且,不同氧化改性方法引入的含氧官能团种类也存在差异。最近,高继慧团队在干冰气氛下通过机械化学方法(球磨等)在碳材料边缘定向修饰羧基官能团,制备了系列孔隙结构相近、羧基含量梯度变化的模型碳材料[24]。通过对比这些碳材料的脱硫性能,发现SO2的物理吸附容量随羧基官能团的增加而增加,证明了酸性含氧官能团对SO2物理吸附的促进作用。通过量子化学计算进一步发现碳材料边缘修饰的酸性含氧官能团增强了其与SO2分子的静电相互作用,促进SO2在碳材料内的物理吸附[25]。

关于含氮官能团对SO2吸附的影响,研究者一致认为碱性含氮官能团会促进SO2分子的吸附转化[26-27]。但对于含氮官能团的促进机制,研究者长期认为是碱性含氮官能团与酸性SO2分子间的点对点的化学相互作用[27-29]。为揭示含氮官能团对SO2吸附的影响机制,高继慧团队通过分子自组装过程合成了孔隙结构相近、含氮量梯度变化的氮掺杂多孔碳材料,以此为平台研究含氮官能团对SO2吸附的影响,发现:10%的氮掺杂量会使SO2吸附容量增加近4倍,远高于基于点对点化学吸附假设计算的SO2吸附容量,表明含氮官能团与SO2之间存在除化学吸附以外的其他相互作用[30]。进一步通过量子化学计算发现含氮官能团改变了整个碳基面的电子分布,增强了SO2在碳平面上的静电相互作用和范德华相互作用,进而促进了SO2在碳材料中的物理吸附[31](图4(b))。

除了SO2的吸附,非金属元素掺杂也会影响吸附态SO2向SO3的转化过程。李开喜等[27]通过NH3处理制备了高含氮量的活性炭纤维,并以此为平台研究了含氮官能团对SO2催化氧化的影响,发现含氮官能团能显著促进SO2→SO3的转化过程。类似地,相关研究者发现氧化石墨烯中的含氧官能团对SO2催化氧化过程同样有促进作用[32]。近年来,研究者尝试通过量子化学计算揭示非金属元素掺杂对SO2催化氧化的影响机制。Li等[33-34]、Chen等[35]、Hou等[36]通过量子化学计算研究了含氮官能团对SO2催化氧化的促进作用,发现含氮官能团通过改变碳平面的电子结构活化碳原子,促进O2分子解离为图4(c)的高活性的O原子。除了含氮官能团,相关研究者还发现碱性含氧官能团如羰基、醚键同样能提高附近碳原子的催化活性,促使O2分子在碳原子处发生图4(d)的活化过程,促进SO2催化氧化[37-38]。

综上所述,在碳材料中掺杂以氮和氧为代表的非碳元素能改变碳平面的电子结构,调控SO2在碳材料中的吸附和催化氧化过程。因此,在碳材料中定向修饰功能性官能团是强化碳材料吸附转化SO2,改善其脱硫性能的有效方式。

1.3 金属氧化物负载对SO2吸附转化及产物迁移的影响

除了掺杂非金属元素,在碳材料发达的孔隙结构中负载金属氧化物也是强化SO2吸附转化,提高碳材料脱硫性能的有效方法。目前,研究者通过浸渍法、煅烧法在碳材料中负载具有高催化氧化活性的镍、锰、钒、铁、钛基金属氧化物,并研究SO2在其中的吸附转化机制。刘振宇等[39-40]通过液相浸渍制备了负载V2O5的脱硫活性炭,研究了V2O5对活性炭脱除SO2性能的影响,发现活性炭中负载V2O5能显著提其硫容和穿透时间。在V2O5中掺杂Mo会进一步提升活性炭的脱硫性能[41]。进一步分析V2O5在脱硫过程中的作用,提出了负载金属氧化物的活性炭脱硫机制(图5):活性炭中吸附态的SO2与金属氧化物发生相互作用,并被O2氧化为SO3,SO3会迁移到活性炭孔隙中并与H2O水合形成H2SO4。脱硫副产物SO3和H2SO4最终迁移并赋存于活性炭材料小于1 nm的微孔空间中[42]。

图5 SO2在负载金属氧化物的活性炭内的吸附转化过程

Fig.5 Process of SO2 adsorption and conversion in metal-oxide supported activated carbon

黄张根等[43-44]通过原位漫反射FTIR、TPD试验进一步表征了负载V2O5的活性炭的脱硫过程,提出SO2催化氧化过程中形成的硫酸盐V2O3(SO4)2是SO2催化脱除的活性中心。而且,活性炭中的羟基官能团和H2O在SO2催化脱除中发挥了重要作用。除了钒基催化剂,相关研究者发现在活性炭中负载铁[45-47]、钴[48]、锰[49-54]、钛[55-57]、铜[58-59]、镍[60-61]基氧化物同样能将活性炭的硫容提升数倍,但不同的金属氧化物强化SO2吸附转化的机制不同。其中,负载的铁基氧化物通过Fe2+与Fe3+间的氧化还原循环强化SO2的催化氧化过程[47]。而对于负载的锰基氧化物,MnO是脱硫初始阶段催化SO2氧化的活性位。随着脱硫过程的进行和H2SO4的累积,MnO与H2SO4反应生成液相的MnSO4作为后续SO2催化氧化的活性位[51]。而且,在负载金属氧化物的过程中,金属氧化物还会与碳材料发生化学反应,增加羰基等具有反应活性的含氧官能团,进一步提升活性炭材料的脱硫性能[54]。

虽然金属氧化物负载能促进SO2→SO3转化过程,但仍面临诸多问题:负载的金属氧化物与碳材料相互作用较弱,脱硫过程中易从体系中流失[59]。而且,金属氧化物易发生氧化还原反应或被副产物H2SO4溶解[39],导致负载金属氧化物的碳材料循环稳定性差。强化碳材料与金属氧化物间的作用,抑制金属氧化物在循环反应过程中的失活,是提升金属氧化物-碳复合材料脱硫性能的关键。

综上,碳材料高效吸附脱除SO2需要合适的孔隙配组、官能团修饰或金属氧化物负载。碳材料内微孔-中孔分级结构的构筑以及功能性官能团或金属氧化物的定向分布是协同强化SO2吸附转化及产物迁移,改善碳材料性能的关键。

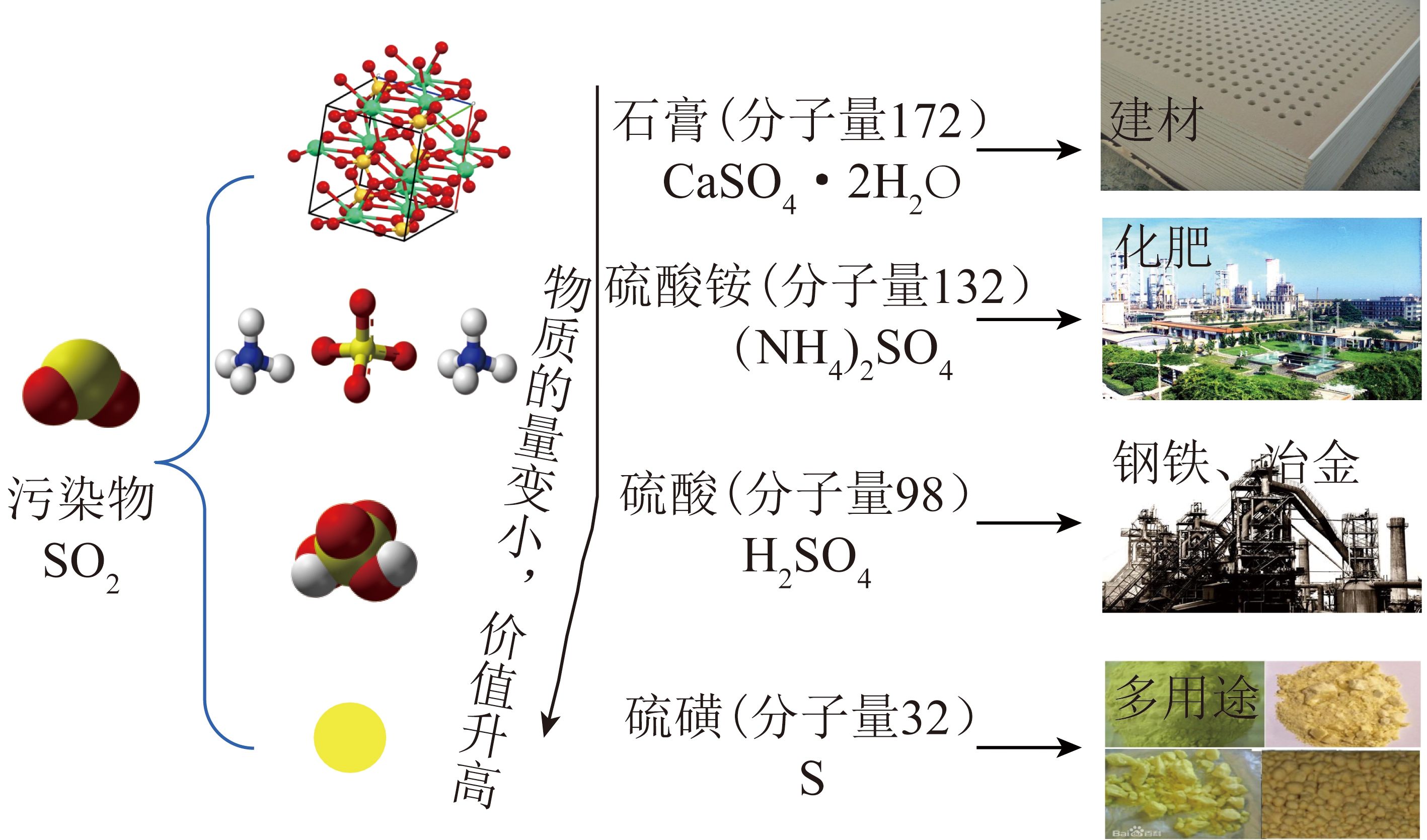

2 饱和碳材料再生及硫资源化路径

脱硫后的饱和碳材料经过脱附再生(热再生和水洗再生)可实现硫资源回收和吸附剂循环利用。各类硫资源化回收路线如图6所示,目前对硫回收及资源化技术的研究较多,但可工业化技术不多,适用于燃煤电站的更少。氨法是目前应用较多的硫资源化技术,但运行成本高、氨储运不便,且存在氨源PM2.5排放严重、副产物硫酸铵品质低等问题;有机胺脱硫工艺近年来发展迅速,但存在吸收剂挥发和氧化降解导致溶剂损失和设备腐蚀、解吸效果较差、再生能耗高等问题[4];活性焦烟气脱硫制硫酸技术成熟,运行成本低,但产酸浓度低且副产物硫酸难于储运[62]。

图6 各类硫资源化回收路线归纳

Fig.6 Recycling routes for sulfur resource utilization

可工业化的硫回收及资源化技术必须同时实现:吸收剂来源与资源匹配;副产物形态与利用匹配;系统工艺可靠、实现绿色排放。在所有脱硫副产物中,硫磺物质量最小、价值最高、便利储运,是理想回收目标。以廉价的固体碳材料为还原剂的碳热还原SO2制硫磺技术被认为是目前最具前景的硫资源化技术[63]。本节综述了热再生、水洗再生、碳热还原三种饱和碳材料再生及硫资源化路径,重点分析了碳热还原制硫磺及其影响因素。

2.1 热再生过程机制及缺点

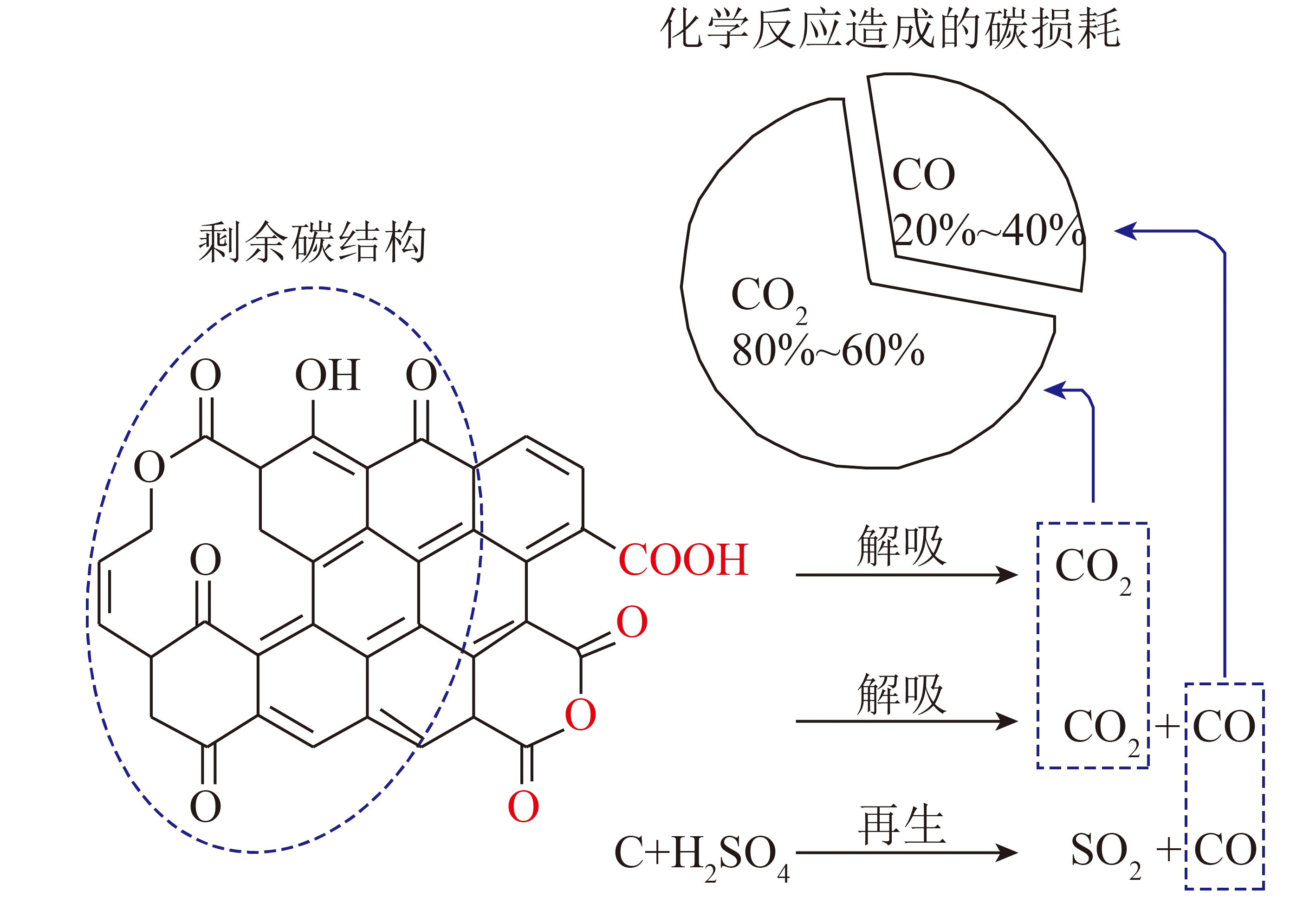

热再生是目前碳基脱硫剂的主要再生方式,基本过程是在加热条件下,通过H2SO4+C![]() SO2+CO2+H2O,生成SO2实现吸附质的再生。热再生耗时短,再生效率高,在高于623 K条件下再生后的活性炭的脱硫性能就能达到甚至优于新鲜活性炭[64]。但由于高温条件下活性炭具有高反应活性,热再生过程中不可避免地存在碳损耗问题。朱廷钰等[65]通过TPD试验分析,发现热再生过程中的碳损耗主要来自羧酸和酸酐的分解,少部分来自于H2SO4和C的氧化还原反应(图7)。进一步研究发现,活性炭化学碳损耗与热再生气氛密切相关。在H2O/N2气氛下,由于H2O与C能直接发生反应,化学碳损耗较高。而在NH3/N2气氛下,解吸的SO2会与NH3生成氨盐抑制羧基的分解,降低热再生过程中的碳损耗。

SO2+CO2+H2O,生成SO2实现吸附质的再生。热再生耗时短,再生效率高,在高于623 K条件下再生后的活性炭的脱硫性能就能达到甚至优于新鲜活性炭[64]。但由于高温条件下活性炭具有高反应活性,热再生过程中不可避免地存在碳损耗问题。朱廷钰等[65]通过TPD试验分析,发现热再生过程中的碳损耗主要来自羧酸和酸酐的分解,少部分来自于H2SO4和C的氧化还原反应(图7)。进一步研究发现,活性炭化学碳损耗与热再生气氛密切相关。在H2O/N2气氛下,由于H2O与C能直接发生反应,化学碳损耗较高。而在NH3/N2气氛下,解吸的SO2会与NH3生成氨盐抑制羧基的分解,降低热再生过程中的碳损耗。

图7 碳材料热再生过程中化学反应造成的碳损耗

Fig.7 Carbon consumption induced by chemical reactions during the thermal regeneration of carbon material

对于热再生技术,除了化学反应和机械磨损造成的碳损耗,热再生解吸出的气相SO2需要再次催化氧化生成硫酸,才能最终完成副产物的回收利用。这个回收路径(SO2→H2SO4→SO2→H2SO4)的重复,是现有活性炭脱硫技术系统复杂、成本高昂的关键所在。如果能实现H2SO4的直接解吸,将显著降低目前活性炭脱硫技术系统的复杂性和运行成本。

2.2 水洗再生过程机制及缺点

水洗再生利用液态水作为再生介质洗脱赋存于活性焦孔隙内的硫酸,可实现吸附质硫酸的直接解吸[11],经过反复冲洗,硫酸洗出率可达80%以上[66]。费小猛等[67]用333 K的温水反复洗涤再生脱硫活性炭,发现脱硫剂的再生效率能达到60%以上。而且再生温度越高,再生时间越长,脱硫剂的再生效果越好。相关研究者进一步对比分析了洗涤水温度、再生时间、喷淋密度等试验参数对再生效果的影响,发现对水洗再生影响最大的因素是洗涤水温度,其次是喷淋密度,最后是再生时间。选择合适的水温、喷淋密度和再生时间可改善水洗再生的效率[68]。

虽然水洗再生能从活性炭中直接解吸硫酸,其再生效果可通过调整试验参数优化,但仍面临再生效率低、洗脱水耗高和产酸浓度低等技术难题。造成这些问题的根本原因在于:现有脱硫技术中采用的商用活性炭多为微孔碳材料,其内部孔隙无序、复杂交联,必然会增加分子的迁移阻力,无法实现吸附质硫酸的定向迁移和直接解吸。Lee等[69]采用MAS-H NMR光谱分析了孔隙结构对硫酸迁移能力的影响,发现在较小孔隙中硫酸的质子被固定于孔壁处,而在较大孔隙中硫酸的质子具有较强的流动性,证明了脱硫副产物硫酸在孔道内的流动性与孔隙结构密切相关。因此,在碳材料内构筑合适的孔隙结构,可降低吸附质硫酸在孔道内的迁移阻力,改善其流动性,有望实现硫酸的定向迁移和直接解吸。

2.3 碳热还原制硫磺及影响因素

在各种脱硫副产物中,硫磺物质量小、价值高、便利储运,是理想的资源化回收目标。目前SO2制硫磺普遍采用的Claus工艺通常需要与石油天然气化工或煤化工等过程结合,还原剂H2S为工业生产的副产物(来源于石油天然气脱硫或煤热解产物),燃煤电厂若采用H2S、H2等还原剂,其成本将是硫磺价格的数倍[70]。相比于气相SO2还原技术,以固体碳材料为还原剂的碳热还原SO2制硫磺技术不受相关工业生产过程制约,且具有还原剂来源广、制备成本低、结构可控性强等优点,被认为是最具前景的低成本硫磺制备技术。

碳热还原SO2制硫磺的主反应是SO2与C在高温下反应生成CO2和单质硫。在高温条件下,碳基还原剂还会与反应产物CO2及环境中的气体发生一系列副反应,由此带来的非目标副产物CO、COS及CS2的伴生是制约硫磺高值回收的瓶颈。对于碳热还原反应和非目标副产物生成的机理,国内外研究者从20世纪70年代至今已开展大量研究。笔者在分析相关研究的基础上,将碳热还原SO2制硫磺的机制总结如图8所示,即COS、CS2及CO等非目标副产物是主反应(2C+2SO2![]() S2+2CO2)发生后,一次产物CO2、S2与碳结构经历二次或多次反应的产物[71-78]。外界环境条件、碳基还原剂的结构和性质均会影响碳热还原的主反应和副反应,进而影响碳热还原反应活性和选择性。关于具体的影响因素,相关研究者开展了系列研究,认为C/SO2摩尔比、反应温度及气氛、碳基还原剂的结晶度和其中的矿物质组分对碳热还原反应的活性和选择性有重要影响。

S2+2CO2)发生后,一次产物CO2、S2与碳结构经历二次或多次反应的产物[71-78]。外界环境条件、碳基还原剂的结构和性质均会影响碳热还原的主反应和副反应,进而影响碳热还原反应活性和选择性。关于具体的影响因素,相关研究者开展了系列研究,认为C/SO2摩尔比、反应温度及气氛、碳基还原剂的结晶度和其中的矿物质组分对碳热还原反应的活性和选择性有重要影响。

图8 碳热还原制硫磺的反应示意图和具体反应路径

Fig.8 Schematic diagram and reaction pathways of sulfur production by SO2 carbothermal reduction

2.3.1 C/SO2摩尔比的影响

在碳热反应中,C/SO2摩尔比会影响反应的平衡移动和副反应发生的选择性,进而影响硫产率和碳热还原反应的选择性。郑诗礼等[79]通过碳热还原实验和热力学计算发现碳热还原反应存在最佳的C/SO2摩尔比。Bejarano等[80]使用FACT程序计算了C与SO2在573~1 173 K的反应,发现了类似的趋势:C/SO2摩尔比为1时,硫产率最高;C/SO2摩尔比小于1时,SO2转化不完全;当C/SO2大于1时,过量的C与CO2或S反应,导致副产物CO、COS和CS2显著增加,硫产率降低。因此,在碳热还原制硫磺过程中,需将C/SO2摩尔比调控在合适的范围内,提高硫产率。

2.3.2 反应温度的影响

反应温度是影响碳热反应平衡和速率的重要因素,对单质硫和副产物的生成过程有显著影响。王树森等[81-83]研究发现SO2与C反应存在最佳温度,根据热力学计算结果,973 K条件下的硫产率最大。相关热力学计算表明不同温度下副产物的种类和含量不同:当温度低于1 073 K时,COS是主要含硫副产物;温度高于1 073 K时,CS2是主要含硫副产物[80]。Abián等[84]在研究碳烟高温还原反应时发现在温度高于1 273 K时,反应副产物以CO为主,温度升高到1 473 K时,产物气体中的COS含量可达53%。

尽管SO2还原温度和副产物种类由于碳还原剂结构不同存在差异,但总体趋势是:反应温度越高,越有利于副产物生成。因此,降低SO2还原温度是强化SO2向单质硫定向转化的关键。马春元团队发现在反应气中添加CO可将碳热还原的起始温度由973 K降低到673 K[70]。相关研究者发现微波同样能改变碳热还原反应的活化能,将温度降低至673 K以下。而且,微波还原SO2过程中未检测到CS2的生成[85-90]。

2.3.3 反应气氛的影响

在高温环境下,H2O、O2等氧化性气体会与碳基还原剂和含硫副产物发生反应,影响碳热还原的活性和选择性。Lepseo[91]发现加入O2可使CO生成量增加,促进SO2的还原。相关研究者还通过热力学计算研究了H2O对碳热还原的影响,发现973 K下,H2O与COS发生反应生成H2S和CO2,降低COS的含量。而当H2O/SO2摩尔比超过0.65时,过量的H2O与C反应生成H2,导致H2S激增[82]。Feng等[92]进一步提出H2O和O2对碳热还原过程的双重影响:当SO2未完全转化时,H2O和O2可提高硫的产率;而当SO2完全转化时,H2O和O2与C反应生成的CO和H2会与S2反应生成H2S和COS,降低硫产率。

2.3.4 碳基还原剂化学结构的影响

在碳热还原反应中,不同种类的碳材料还原SO2的活性和选择性存在显著差异。Ratcliffe等[93]对比了褐煤与烟煤的碳热还原SO2反应,发现褐煤在873 K条件下就能将SO2完全转化,而烟煤需要在至少1 023 K的温度下才能完全转化SO2。郑诗礼等[79]在1 123 K条件下对比了石墨、木炭、焦炭和活性炭还原SO2的反应,发现活性炭的SO2转化率最高,而焦炭的硫产率最高。Humeres等[94]通过分析活石墨、木炭、焦炭、活性炭碳热还原SO2的过程,发现SO2与C的反应活性随材料结晶度的降低而增加,但低结晶度的碳材料在碳热还原SO2过程中会生成较多的非目标副产物。因此,如何在保证碳材料高反应活性的同时强化其对硫磺的选择性生成是碳热还原领域的难点

2.3.5 负载的矿物质组分的影响

碳材料中的矿物质组分能催化SO2、CO2等小分子气体与碳材料间的化学反应,对碳热还原SO2过程有重要影响。研究者一般认为煤中矿物质组分,特别是碱金属盐类提供了催化SO2与C反应的活性位,提高了碳热还原反应的速率[93]。Humeres等[75]进一步对比了不同种类的碱金属盐对碳热还原SO2的催化效应,发现矿物质组分的催化作用仅与金属阳离子有关,其催化性能遵循Ca2+>K+>Na+。更重要的是,虽然碱金属盐的引入能增强S原子从中间产物中的释放能力,提高反应速率,但并没有增加非目标副产物的生成量。Ratcliffe等[95]甚至认为煤中的碱金属元素能催化SO2与含硫副产物之间的反应,提高SO2向硫磺转化的选择性。因此,通过选择性负载矿物质组分结合碳材料本征结构调控,可实现碳热还原SO2反应活性和选择性的协同增强。

综上,碳基材料中硫的高效资源化回收既需要适宜的环境条件(温度、反应气氛),更需要碳材料具有合适的物理化学结构。因此,根据技术目标,探究清楚反应所需的环境条件、碳材料的物理化学功能单元及其构筑方法是硫高效资源化回收的关键。

3 高性能活性焦低成本宏量制备需求

已报道的用于硫脱除及资源化的碳材料中,煤基活性焦具有价格低廉、制备简单、综合强度高、可利用电厂资源及工艺条件原位制备等优点[96],是大规模吸附脱除SO2的重要选择。随着污染物排放标准的日趋严格,基于活性焦吸附脱除工艺的SO2控制技术具有重要发展前景。

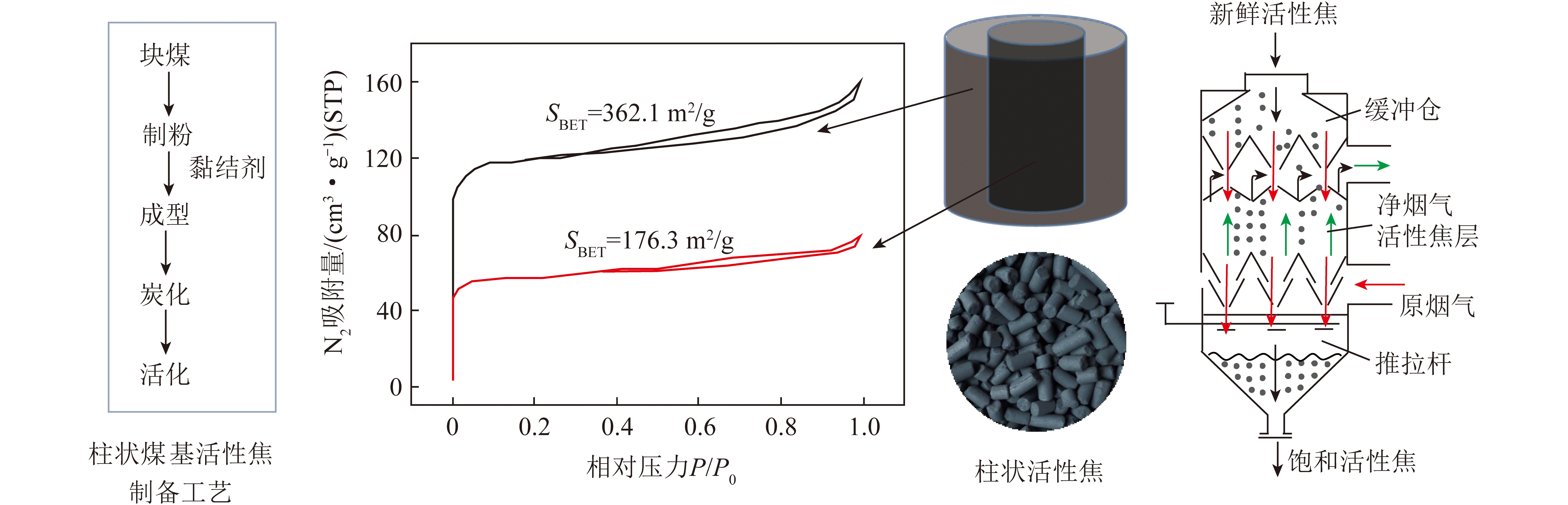

目前,煤基活性焦的制备工艺主要包括:① 直接破碎。首先将原料煤破碎、筛分成合格粒度的原料,再经炭化、活化过程得到颗粒状活性炭。此过程工艺简单,生产成本较低,产品可用于工业废水处理。② 柱状成型。首先将原料煤磨粉到一定细度,加入适量的黏结剂和水在一定温度下捏合、挤压成炭条。炭条干燥后,再经炭化、活化制得活性焦样品。此工艺制得的产品强度高,目前广泛用于气相、液相污染物处理。③ 压块成型。需要利用干法高压成型设备对混合均匀的粉料进行压块,破碎、筛分后再经炭化、活化制得活性炭。该工艺制得的产品强度较高且能够实现活性炭孔径分布的拓宽,可用于液相污染物处理[97]。

目前,用于烟气净化的绝大多数活性焦为5~9 mm的柱状活性焦。应用于移动床的柱状活性焦的制备流程及孔隙结构剖析如图9所示,其制备过程中需要添加30%~50%的黏结剂,且需要经历磨粉、捏条、压实等复杂处理工艺,成本高(4 000~5 000元/t)[97];另一方面,黏结剂添加和压实成型会降低炭素前驱体孔比表面积和孔容,导致其在活化过程中活化介质扩散性及反应性差。制备的活性焦普遍呈微孔分布,存在内扩散阻力大、内表面利用率低、SO2脱除及再生脱附性能差等问题[98]。压块成型虽能通过配煤改善活性焦的孔隙结构,但由于高压成型等复杂的工艺过程,制备成本仍较高。

图9 应用于移动床的柱状活性焦的制备流程及孔隙结构剖析

Fig.9 Preparation process and pore structural analysis of columnar activated coke used in moving bed

为进一步分析柱状成型对活性焦理化结构的影响,在前期研究中笔者深入剖析了直径9 mm的柱状活性焦的孔隙结构。由图9可知,柱状活性焦内表面孔的比表面积远低于外表面,造成整体孔隙结构不一致。相关研究表明,煤基柱状活性焦在移动床脱硫吸附/脱附过程中,活性焦间的碰撞会使焦自身物理损耗在50%以上[65]。随着物理磨损过程的进行,柱状活性焦具有发达孔隙的外表面被消耗,将大大降低脱硫性能,为实现超低排放,必然增大活性焦用量,增加运行成本。

破碎或颗粒状活性焦制备过程由于不经历黏结、捏合、挤压等复杂过程,一方面大幅度降低了制备成本;另一方面避免了成型过程造成的孔隙堵塞和塌陷,改善了活化过程中活化介质的扩散性和反应性,有望实现活性焦孔隙的深度调控。为强化活性焦的理化活性,高继慧和孙飞团队[99-100]提出了微量碱金属盐催化活化技术:在活化造孔过程中引入微量的碱金属盐,耦合强化活化介质与粒煤初始孔隙间扩散过程与反应过程,使制得的活性焦具有显著且可调的孔隙分级度(微孔-中大孔共存结构),实现了不定型焦孔隙的深度调控。研究发现,仅添加不到原煤质量1%的碱金属盐,可使活性焦的孔隙比表面积达到1 500 m2/g,孔隙分级度达到60%以上。与现有的商用柱状脱硫活性焦相比,具有显著分级孔特征的不定型活性焦脱硫性能提升70%以上。

虽然破碎活性焦相比于柱状活性焦具有优异的SO2吸附脱除性能,但由于降低原煤品质要求且不经过成型造粒等工艺,导致活性焦产品强度下降。为改善不定型活性焦的结构稳定性,可选择具有合适分子量分布、胶质体含量的中低阶煤配煤[101],通过控制炭化过程的交联程度增大不定型焦的强度;同时可在活化过程引入Fe盐[102]、Mg盐[103]等催化剂,通过催化石墨化进一步增强煤基活性焦的稳定性。

综上所述,目前商用柱状活性焦存在制备成本高、与目标污染物匹配性差、脱硫效率低等问题,制约了活性焦烟气脱硫技术的大规模推广应用。不定型活性焦不仅制备成本大大降低,而且孔隙可调性好,具有优异的SO2吸附脱除性能。在此基础上,耦合催化活化、配煤、催化石墨化方法,可望实现兼具高活性和高结构稳定性的活性焦制备。

4 结语与展望

燃煤造成的SO2污染与高值硫资源的迫切需求形成了尖锐的对比,利用煤基纳米碳材料资源化回收SO2是解决这一矛盾的有效途径。

1)SO2的高效吸附脱除及硫的资源化回收均需要碳材料具有合适的物理化学功能单元。为进一步揭示碳材料物理化学结构与硫元素吸附、转化、迁移、回收各个环节的匹配关系,未来需通过模型碳材料制备结合理论计算,单因素探究碳材料孔隙结构、官能团种类及分布对硫元素吸附、转化、迁移、回收的影响,为制备具有合适物理化学功能单元的高性能碳材料提供理论指导。

2)目前商用柱状脱硫活性焦存在制备成本高、与目标污染物匹配性差、脱硫效率低等问题,限制了活性焦烟气脱硫技术的大规模推广应用。针对这一问题,未来需从活性焦的制备工艺出发,优化工艺流程、耦合强化活化介质与粒煤初始孔隙间扩散过程与反应过程并发展活性焦内类石墨微晶结构,实现兼具高活性和结构稳定性的煤基活性焦低成本宏量制备。

[1] 郭彤荔. 浅析世界能源供需格局及中国能源清洁化策略[J]. 能源与节能,2019(11):25-28,73.

GUO Tongli. Brief analysis of the world energy supply and demand pattern and China’s energy cleaning strategy[J]. Energy and Energy Conservation,2019(11):25-28,73.

[2] 李瑞忠,陈铮,苏宏田. 2018年我国能源消费形势分析[J]. 煤炭经济研究,2019,39(7):4-9.

LI Ruizhong,CHEN Zheng,SU Hongtian. Analysis of China’s energy consumption situation in 2018[J]. Coal Economic Research,2019,39(7):4-9.

[3] 廖康程,李崇. 2018年硫酸行业运行情况及2019年展望[J]. 硫酸工业,2019(9):1-12.

LIAO Kangcheng,LI Chong. Production and operation of China′s sulphuric acid industry in 2018 and outlook for 2019[J]. 2019(9):1-12.

[4] 朱金伟,张凡,王洪昌,等. 燃煤烟气脱硫脱硝技术的发展趋势[J]. 环境工程学报,2015,5(3):200-204.

ZHU Jinwei,ZHANG Fan,WANG Hongchang,et al. Analysis on development trend of desulfurization and denitration technologies for coal-fired flue gas[J]. Journal of Environmental Engineering Technology,2015,5(3):200-204.

[5] STENEHJEM E D,ZIATDINOV V R,STACK T D P,et al. Gas-phase azide functionalization of carbon[J]. Journal of the American Chemical Society,2013,135(3):1110-1116.

[6] EDWARDS J K,SOLSONA B,EDWIN N N,et al. Switching off hydrogen peroxide hydrogenation in the direct synthesis process[J]. Science,2009,323:1037-1041.

[7] LOW B T,CHUNG T S. Carbon molecular sieve membranes derived from pseudo-interpenetrating polymer networks for gas separation and carbon capture[J]. Carbon,2011,49(6):2104-2112.

[8] MOCHIDA I,KORAI Y,SHIRAHAMA M,et al. Removal of SOx and NOx over activated carbon fibers[J]. Carbon,2000,38:227-239.

[9] LIZZIO A A,DEBARR J A. Mechanism of SO2 removal by carbon[J]. Energy & Fuels,1997,11(3):284-291.

[10] TAMURA Y,HISSHINUMA Y,HISAMURA T,et al. Desulfurization process of flue gas by active carbons[J]. Hitachi Hyouron,1968,17:78-82.

[11] 贺尧祖,李建军,刘勇军,等. 炭基脱硫剂再生研究综述[J]. 化工技术与开发,2016,45(5):44-46.

HE Yaozu,LI Jianjun,LIU Yongjun,et al. Research progress on carbon-based catalysts regeneration[J]. Technology & Development of Chemical Industry,2016,45(5):44-46.

[12] 贾艳萍,宗庆,张明爽,等. 烟气脱硫活性炭再生技术研究进展[J]. 硅酸盐通报,2016,35(3):815-818.

JIA Yanping,ZONG Qing,ZHANG Mingshuang,et al. Research progress of activated carbon regeneration technologies on flue gas desulphurization[J]. Bulletin of the Chinese Ceramic Society,2016,35(3):815-818.

[13] 刘振宇,郑经堂,王茂章,等. 多孔炭的纳米结构及其解析[J]. 化学进展,2001,13(1):10-18.

LIU Zhenyu,ZHENG Jingtang,WANG Maozhang,et al. Nanostructure and analysis of porous carbons[J]. Progress in Chemistry,2001,13(1):10-18.

[14] RAYMUNDO-PIN RO E,CAZORLA-AMOR

RO E,CAZORLA-AMOR S D,DELECEA C S M,et al. Factors controling the SO2 removal by porous carbons:Relevance of the SO2 oxidation step[J]. Carbon,2000,38(3):335-344.

S D,DELECEA C S M,et al. Factors controling the SO2 removal by porous carbons:Relevance of the SO2 oxidation step[J]. Carbon,2000,38(3):335-344.

[15] SUN F,GAO J H,ZHU Y W,et al. Adsorption of SO2 by typical carbonaceous material:A comparative study of carbon nanotubes and activated carbons[J]. Adsorption-Journal of the International Adsorption Society,2013,19(5):959-966.

[16] ZHU Y W,GAO J H,LI Y,et al. Preparation of activated carbons for SO2 adsorption by CO2 and steam activation[J]. Journal of the Taiwan Institute of Chemical Engineers,2012,43(1):112-119.

[17] CHEN Y Q,YIN S,LI Y L,et al. Curvature dependence of single-walled carbon nanotubes for SO2 adsorption and oxidation[J]. Applied Surface Science,2017,404:364-369.

[18] SUN F,GAO J H,LIU X,et al. A systematic investigation of SO2 removal dynamics by coal-based activated cokes:The synergic enhancement effect of hierarchical pore configuration and gas components[J]. Applied Surface Science,2015,357:1895-1901.

[19] LISOVSKII A,SEMIAT R,AHARONI C. Adsorption of sulfur dioxide by active carbon treated by nitric acid:I. Effect of the treatment on adsorption of SO2 and Extractability of the acid formed[J]. Carbon,1997,35(10/11):1639-1643.

[20] LISOVSKII A,SEMIAT R,AHARONI C. Adsorption of sulfur dioxide by active carbon treated by nitric acid:II. Effect of preheating on the adsorption properties[J]. Carbon,1997,35(10/11):1645-1648.

[21] KRUSE C. W,LIZZIO A A.,DEBARR J. A. Improved method for producing catalytic carbon and the potential for increasing its use in commercial applications[J]. Energy & Fuels,1997,11(2):260-266.

[22] WANG J X,MENG X R. CHEN J S,et al. Desulphurization performance and mechanism study by in situ DRIFTS of activated coke modified by oxidization[J]. Industrial & Engineering Chemistry Research,2016,55(13):3790-3796.

[23] DAVINI P. Adsorption of sulfur-dioxide on thermally treated active-carbon[J]. Fuel,1989,68(2):145-148.

[24] PI X X,SUN F,GAO J H,et al. A new insight into the SO2 adsorption behavior of oxidized carbon materials using model adsorbents and DFT calculations[J]. Physical Chemistry Chemical Physics,2019,21(18):9181-9188.

[25] LIU X,SUN F,QU,Z B,et al. The effect of functional groups on the SO2 adsorption on carbon surface I:A new insight into noncovalent interaction between SO2 molecule and acidic oxygen-containing groups[J]. Applied Surface Science,2016,369:552-557.

[26] DAVINI P. Desulphurization properties of active carbons obtained from petroleum pitch pyrolysis[J]. Carbon,1999,37(9):1363-1371.

[27] LI K. X,LING L C,LU C X,et al. Catalytic removal of SO2 over ammonia-activated carbon fibers[J]. Carbon,2001,39(12):1803-1808.

[28] RAYMUNDO-PI ERO E,CAZORLA-AMOR

ERO E,CAZORLA-AMOR S D,LINARES-SOLANO A. The role of different nitrogen functional groups on the removal of SO2 from flue gases by N-doped activated carbon powders and fibres[J]. Carbon,2003,41(10):1925-1932.

S D,LINARES-SOLANO A. The role of different nitrogen functional groups on the removal of SO2 from flue gases by N-doped activated carbon powders and fibres[J]. Carbon,2003,41(10):1925-1932.

[29] BAGREEV A,BASHKOVA S,BANDOSZ T J. Adsorption of SO2 on activated carbons:The effect of nitrogen functionality and pore sizes[J]. Langmuir,2002,18(4):1257-1264.

[30] SUN F,GAO J H,LIU X,et al. Controllable nitrogen introduction into porous carbon with porosity retaining for investigating nitrogen doping effect on SO2 adsorption[J]. Chemical Engineering Journal,2016,290:116-124.

[31] QU Z B,SUN F,LIU X,et al. The effect of nitrogen-containing functional groups on SO2 adsorption on carbon surface:Enhanced physical adsorption interactions[J]. Surface Science,2018,677:78-82.

[32] LONG Y,ZHANG C C,WANG X X,et al. Oxidation of SO2 to SO3 catalyzed by graphene oxide foams[J]. Journal of Materials Chemistry,2010,21(36):13934-13941.

[33] LI J Y,LIU J,YIN S,et al. Promotion mechanism of pyridine N-doped carbocatalyst for SO2 oxidation[J]. RSC Advances,2016,6(89):86316-86323.

[34] LI J. Y,YIN S,DONG F,et al. Tailoring active sites via synergy between graphitic and pyridinic N for enhanced catalytic efficiency of a carbocatalyst[J]. ACS Applied Materials & Interfaces,2017,9(23):19861-19869.

[35] CHEN Y Q,YIN S,CHEN Y,et al. Promoting mechanism of N-doped single-walled carbon nanotubes for O2 dissociation and SO2 oxidation[J]. Applied Surface Science,2018,434:382-388.

[36] HOU M L,ZHANG X,YUAN S D,et al. Double graphitic-N doping for enhanced catalytic oxidation activity of carbocatalysts[J]. Physical Chemistry Chemical Physics,2019,21(10):5481-5488.

[37] HE G Z,MA J Z,HE H. Role of carbonaceous aerosols in catalyzing sulfate formation[J]. ACS Catalysis,2018,8(5):3825-3832.

[38] QU Z B,SUN F,GAO J H,et al. A new insight into SO2 low-temperature catalytic oxidation in porous carbon materials:non-dissociated O2 molecule as oxidant[J]. Catalysis Science & Technology,2019,9(16):4327-4338.

[39] MA J R,LIU Z Y,LIU Q Y,et al. SO2 and NO removal from flue gas over V2O5/AC at lower temperatures-role of V2O5 on SO2 removal[J]. Fuel Processing Technology,2008,89(3):242-248.

[40] XIAO Y,LIU Q Y,LIU Z Y,et al. Roles of lattice oxygen in V2O5 and activated coke in SO2 removal over coke-supported V2O5 catalysts[J]. Applied Catalysis B:Environmental,2008,82(1-2):114-119.

[41] XING X Y,LIU Z Y,YANG J L. Mo and Co doped V2O5/AC catalyst-sorbents for flue gas SO2 removal and elemental sulfur production[J]. Fuel,2008,87(8/9):1705-1710.

[42] LIU Q Y,LIU Z Y. Carbon supported vanadia for multi-pollutants removal from flue gas[J]. Fuel,2013,108:149-158.

[43] JING W,GUO Q Q,HOU Y Q,et al. Catalytic role of vanadium(V) sulfate on activated carbon for SO2 oxidation and NH3-SCR of NO at low temperatures[J]. Catalysis Communications,2014,56:23-26.

[44] JING W,GUO Q Q,HOU Y Q,et al. Study of SO2 oxidation over V2O5/activated carbon catalyst using in situ diffuse reflectance infrared Fourier transformation spectroscopy[J]. Korean Journal of Chemical Engineering,2014,31(5):794-800.

[45] LIU X L,GUO J X,CHU Y H,et al. Desulfurization performance of iron supported on activated carbon[J]. Fuel,2014,123:93-100.

[46] GUO J X,LIU X L,LUO D M,et al. Influence of calcination temperatures on the desulfurization performance of Fe supported activated carbons treated by HNO3[J]. Industrial & Engineering Chemistry Research,2015,54(4):1261-1270.

[47] GUO J X,SHU S,LIU X L,et al. Influence of Fe loadings on desulfurization performance of activated carbon treated by nitric acid[J]. Environmental Technology,2017,38(3):266-276.

[48] HUANG T,LI Y,GUO J X,et al. Desulfurization activity of cobalt-blended into activated carbon by one-step activation method[J]. Asian Journal of Chemistry,2014,26(4):1058-1062.

[49] QU Y F,GUO J X,CHU Y H,et al. The influence of Mn species on the SO2 removal of Mn-based activated carbon catalysts[J]. Applied Surface Science,2013,282:425-431.

[50] GUO J X,QU Y F,SHU S,et al. Effects of preparation conditions on Mn-based activated carbon catalysts for desulfurization[J]. New Journal of Chemistry,2015,39(8):5997-6015.

[51] YANG L,JIANG X,YANG Z S,et al. Effect of MnSO4 on the removal of SO2 by manganese-modified activated coke[J]. Industrial & Engineering Chemistry Research,2015,54(5):1689-1696.

[52] LIU Y J,QU Y F,GUO J X,et al. Thermal regeneration of manganese supported on activated carbons treated by HNO3 for desulfurization[J]. Energy & Fuels,2015,29(3):1931-1940.

[53] YANG L,JIANG X,JIANG W J,et al. Cyclic regeneration of pyrolusite-modified activated coke by blending method for flue gas desulfurization[J]. Energy & Fuels,2017,31(4):4556-4564.

[54] FANG N J,GUO J X,SHU S,et al. Influence of textures,oxygen-containing functional groups and metal species on SO2 and NO removal over Ce-Mn/NAC[J]. Fuel,2017,202:328-337.

[55] ZHANG C J,YANG D N,JIANG X,et al. Desulphurization performance of TiO2-modified activated carbon by a one-step carbonization-activation method[J]. Environmental Technology,2016,37(15):1895-1905.

[56] WANG P C,JIANG X,ZHANG C J,et al. Desulfurization and regeneration performance of titanium-ore-modified activated coke[J]. Energy & Fuels,2017,31(5):5266-5274.

[57] YUAN J,JIANG X,CHEN D,et al. Evolution of sulfur species on titanium ore modified activated coke during flue gas desulfurization[J]. Energy & Fuels,2018,32(8):8623-8630.

[58] YUAN J,JIANG X,ZOU M J,et al. Copper ore-modified activated coke:highly efficient and regenerable catalysts for the removal of SO2[J]. Industrial & Engineering Chemistry Research,2018,57(46):15731-15739.

[59] YAO L,YANG L,JIANG W J,et al. Removal of SO2 from flue gas on a copper-modified activated coke prepared by a novel one-step carbonization activation blending method[J]. Industrial & Engineering Chemistry Research,2019,58(34):15693-15700.

[60] CHU Y H,GUO J X,LIANG J,et al. Ni supported on activated carbon as catalyst for flue gas desulfurization[J]. Science China-Chemistry,2010,53(4):846-850.

[61] GUO J X,LIANG J,CHU Y H,et al. Desulfurization activity of nickel supported on acid-treated activated carbons[J]. Applied Catalysis A:General,2012,421:142-147.

[62] 冯太,赵希强,张立强,等. 碳热还原二氧化硫制备硫黄的研究进展[J]. 化工进展,2015,34(7):1898-1904.

FENG Tai,ZHAO Xiqiang,ZHANG Liqiang,et al. Progress of carbothermal reduction of SO2 to elemental sulfur[J]. Chemical Industry and Engineering Progress,2015,34(7):1898-1904.

[63] MORRIS E A,CHOI R,OUYANG T,et al. Constant thickness porous layer model for reaction between gas and dense carbonaceous materials[J]. Industrial & Engineering Chemistry Research,2012,51(44):14376-14383.

[64] LIN Y L,HUANG Q,WEI K,et al. Quantitative study on adsorption and regeneration characteristics of activated coke using equivalent characteristic spectrum analysis[J]. Industrial & Engineering Chemistry Research,2019,58(12):5080-5086.

[65] LI Y R,LIN Y T,WANG B,et al. Carbon consumption of activated coke in the thermal regeneration process for flue gas desulfurization and denitrification[J]. Journal of Cleaner Production,2019,228:1391-1400.

[66] 李艳松,余永红,荀鹏,等. 新型催化法脱硫催化剂梯级再生的研究[J]. 四川化工,2015,18(1):8-10.

LI Yansong,YU Yonghong,XUN Peng,et al. Research of cascade regeneration of new type catalytic method desulfurization catalyst[J]. Sichuan Chemical Industry,2015,18(1):8-10.

[67] 费小猛,张永春,周锦霞. 脱除SO2活性炭的再生方法[J]. 化工环保,2006,26(5):378-381.

FEI Xiaomeng,ZHANG Yongchun,ZHOU Jinxia. Regeneration of activated carbon used in SO2 removal[J]. Environmental Protection of Chemical Industry,2006,26(5):378-381.

[68] 赵文艳,孙明超,郭家秀,等. 烟气脱硫新型催化剂水洗再生工艺研究[J]. 环境工程学报,2013,7(11):4445-4450.

ZHAO Wenyan,SUN Mingchao,GUO Jiaxiu,et al. Study on washing regeneration process of a novel desulfurization catalyst for FGD[J]. Chinese Journal of Environmental Engineering,2013,7(11):4445-4550.

[69] Lee S I,Mitani S,Yoon S H,et al. Capacitance and H2SO4 adsorption in the pores of activated carbon fibers[J]. Applied Physics A-Materials Science & Processing,2006,82(4):647-652.

[70] FENG T,ZHAO X Q,WANG T,et al. Reduction of SO2 with CO to elemental sulfur in activated carbon bed[J]. Energy & Fuels,2016,30(8):6578-6584.

[71] STACY W O,VASTOLA F J,WALKER J P L. Interaction of sulfur dioxide with active carbon[J]. Carbon,1968,6(6):917-923.

[72] ABRAMOWITZ H,INSIGNA R,RAO Y K. Kinetics of reaction of sulfur dioxide with carbon[J]. Carbon,1976,14(17):84-86.

[73] RAI P B,Singh H R. Carbon-sulphur surface complexes on charcoal[J]. Carbon,1971,9(2):123-134.

[74] BLACKWOOD J D,MCCARTHY D J. The kinetically effective stoichiometry of reactions in the carbon-sulphur dioxide system[J]. Australian Journal of Chemistry,1973,26(4):723-731.

[75] HUMERES E,PERUCH M G B,MOREIRA R F P M,et al. Reduction of sulfur dioxide on carbons catalyzed by salts[J]. International Journal of Molecular Sciences,2005,6(1):130-142.

[76] SMANIOTTO A,HUMERES E,DEBACHER N A,et al. Interconversion and selective reactivity of sulfur dioxide reduction intermediates inserted on graphene oxide[J]. Journal of Physical Organic Chemistry,2016,29(12):773-780.

[77] PLIEGO J R,RESENDE S M,HUMERES E. Chemisorption of SO2 on graphite surface:A theoretical ab initio and ideal lattice gas model study[J]. Chemical physics,2005,314(1):127-133.

[78] HUMERES E,DE CASTRO K,MOREIRA R D P M,et al. Reactivity of the thermally stable intermediates of the reduction of SO2 on carbons and mechanisms of insertion of organic moieties in the carbon matrix[J]. The Journal of Physical Chemistry C,2008,112(2):581-589.

[79] 郑诗礼,杨松青,张宏闻,等. 碳热还原二氧化硫的热力学平衡验证[J]. 环境化学,1997,16(4):300-305.

ZHENG Shili,YANG Songqing,ZHANG Hongwen,et al. The verification of thermodynamic equilibrium calculation results of the direct reduction of sulfur dioxide by carbon[J]. Environmental Chemistry,1997,16(4):300-305.

[80] BEJARANO C A,JIA C Q,CHUNG K H. A study on carbothermal reduction of sulfur dioxide to elemental sulfur using oilsands fluid coke[J].Environmental Science & Technology,2001,35(4):800-804.

[81] 王树森,凌爱莲,王志忠,等. SO2还原为元素硫的条件研究[J]. 北京工业大学学报,1992,18(1):56-61.

WANG Shusen,LING Ailian,WANG Zhizhong,et al. Studies of experiment conditions on reduction of SO2 to elemental sulfur[J]. Journal of Beijing Polytechnic University,1992,18(1):56-61.

[82] 王树森,凌爱莲,王志忠,等. 从含硫废气中回收元素硫[J]. 北京工业大学学报,1991,17(4):76-81,86.

WANG Shusen,LING Ailian,WANG Zhizhong,et al. Therecovery of elemental sulfur from waste gases containing SO2[J]. Journal of Beijing Polytechnic University,1991,17(4):76-81,86.

[83] 凌爱莲,王志忠,王树森. 排烟脱硫新方法的研究[J]. 北京工业大学学报,1992,18(2):74-79.

LING Ailian,WANG Zhizhong,WANG Shusen. Study on new method for removal SO2 from flue gas[J]. Journal of Beijing Polytechnic University,1992,18(2):74-79.

[84] ABI N M,MILLERA A,BILBAO R,et al. Interaction of soot-SO2:Experimental and kinetic analysis[J]. Combustion Science and Technology,2016,188(4/5):482-491.

N M,MILLERA A,BILBAO R,et al. Interaction of soot-SO2:Experimental and kinetic analysis[J]. Combustion Science and Technology,2016,188(4/5):482-491.

[85] 马双忱,赵毅,马宵颖,等. 微波诱导催化还原脱硫脱硝实验研究[J]. 中国电机工程学报,2006,26(18):121-125.

MA Shuangchen,ZHAO Yi,MA Xiaoying,et al. Experimental study on microwave induced catalyzed reduction for desulfurization and denitrification[J]. Proceedings of the CSEE,2006,26(18):121-125.

[86] MA S C,YAO J J,JIN X,et al. Kinetic study on desulfurization and denitrification using microwave irradiation over activated carbon[J]. Science China-Technology Sciences,2011,54(9):2321-2326.

[87] WANG X H,WANG A Q,WANG X D,et al. Microwave plasma enhanced reduction of SO2 to sulfur with carbon[J]. Energy & Fuels,2007,21(2):867-869.

[88] PI X X,SUNF F,GAO J H,et al. Microwave irradiation induced high-efficiency regeneration for desulfurized activated coke:A comparative study with conventional thermal regeneration[J]. Energy & Fuels,2017,31(9):9693-9702.

[89] CHA C Y. Microwave induced reactions of SO2 and NOx decomposition in the char-bed[J]. Research on Chemical Intermediates,1994,20(1):13-28.

[90] CHA C Y,Kim D S. Microwave induced reactions of sulfur dioxide and nitrogen oxides in char and anthracite bed[J]. Carbon,2001,39(8):1159-1166.

[91] LEPSOE R. Chemistry of sulfur dioxide reduction,kinetics[J]. Industrial & Engineering Chemistry,1940,32(7):910-918.

[92] FENG W,CHARLES Q J. Influence of O2 and H2O on carbothermal reduction of SO2 by oil-sand fluid coke[J]. Environmental Science & Technology,2005,39(24):9710-9714.

[93] RATCLIFFE C T,PAP G. Chemical reduction of sulphur dioxide to free sulphur with lignite and coal. 1. Steady-state reaction chemistry and interaction of volatile components[J]. Fuel,1980,59(4):237-243.

[94] HUMERES E,MOREIRA R F P M,PERUCH M G B. Reduction of SO2 on different carbons[J]. Carbon,2002,40(5):751-760.

[95] RATCLIFFE C T,PAP G. Chemical reduction of sulphur dioxide to free sulphur with lignite and coal. 2. Kinetics and proposed mechanism[J]. Fuel,1980,59(4):244-248.

[96] 解炜. 我国煤基活性炭的应用现状及发展趋势 [J]. 煤炭科学技术,2017,45(10):16-23.

XIE Wei. Application status and development trend of coal-based activated carbon in China[J]. Coal Science and Technology,2017,45(10):16-23.

[97] 蒋煜,刘德钱,谢强. 我国煤基活性炭生产技术现状及发展趋势[J]. 洁净煤技术,2018,24(1):26-32.

JIANG Yu,LIU Deqian,XIE Qiang. Status and development trend of coal-based activated carbon production technology in China [J]. Clean Coal Technology,2018,24(1):26-32.

[98] 董丹丹,杨省师,程晓峰,等. 煤基活性炭不同制备方法对其性质影响的研究[J]. 洁净煤技术,2009,15(2):87-89,106.

DONG Dandan,YANG Shengshi,CHENG Xiaofeng,et al. Preliminary study on influence of different preparation method to coal-based activated carbon[J]. Clean Coal Technology,2009,15(2):87-89,106.

[99] WANG L J,SUN F,GAO J H,et al. Adjusting the porosity of coal-based activated carbons based on a catalytic physical activation process for gas and liquid adsorption[J]. Energy & Fuels,2018,32(2):1255-1264.

[100] WANG L J,SUN F,GAO J H,et al. Pore reorganization of porous carbon during trace calcium-catalyzed coal activation for adsorption applications[J]. Energy & Fuels,2018,32(9):9191-9201.

[101] 宋腾飞. 配加褐煤制备冶金焦及其对高炉冶炼影响分析[D]. 北京:北京科技大学,2018:51-57.

SONG Tengfei.Analysis on metallurgical coke from lignite impact on blast furnace smelting[D].Beijing:University of Science and Technology,2018:51-57.

[102] 王丽杰,孙飞,刘冬冬,等. FeCl3对准东煤基多孔碳孔隙结构与石墨化协同调控[J]. 工程热物理学报,2017,38(8):1777-1783.

WANG Lijie,SUN Fei,LIU Dongdong,et al. Synergistic effect of FeCl3 on pore-structure and crystallization of Zhundong coal-based activated carbons[J]. Journal of Engineering Thermophysics,2017,38(8):1777-1783.

[103] SUN F,WANG K F,WANG L J,et al. Hierarchical porous carbon sheets with compressed framework and optimized pore configuration for high-rate and long-term sodium and lithium ions storage[J]. Carbon,2019,155:166-175.

Research progress of carbon materials on sulfur removal and resource utilization from coal-fired flue gas

移动阅读

QU Zhibin,SUN Fei,PI Xinxin,et al.Research progress of carbon materials on sulfur removal and resource utilization from coal-fired flue gas[J].Clean Coal Technology,2020,26(1):151-163.