高钠煤气化过程中的灰化学研究进展

0 引 言

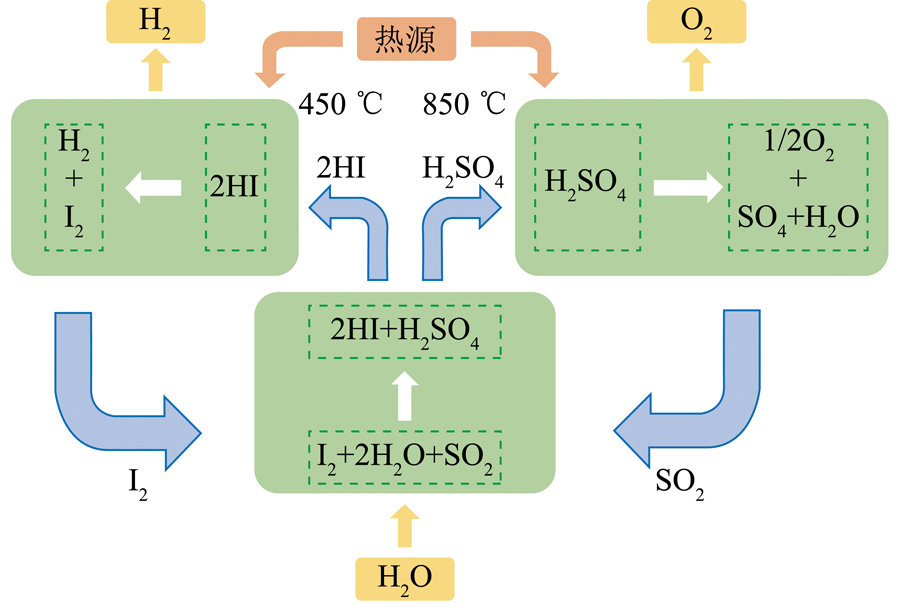

煤炭是我国储量最丰富的化石燃料,占我国化石能源储量的96%,在一次能源生产和消费结构中占据主导地位。2021年我国煤炭产量为41.3亿t,同比增长5.7%,创历史新高,煤炭消耗量占能源消费总量的56%。从能源消费量来看,在未来相当长时间内,煤炭仍是我国最稳定、最可靠的基础能源[1]。为构建绿色低碳循环发展的经济体系,我国在2020年9月提出“CO2排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”的目标。因此,煤炭清洁高效利用是实现双碳目标的重要途径。煤气化是煤炭清洁高效利用的核心技术,是发展煤基大宗化学品和液体燃料合成、先进IGCC发电系统、多联产系统、制氢、燃料电池、直接还原炼铁等过程工业的基础,是这些行业发展的关键技术、核心技术和龙头技术[2-3]。

气流床气化技术由于碳转化率高、煤种适应性广、处理量大等特点,已成为大规模气化技术的首选。煤气化过程中部分矿物质挥发释放至气相并成核冷凝为飞灰颗粒,被高温合成气夹带进入下段生产工序,遇冷沉积在受热面上,部分较细颗粒则以超细颗粒物的形式释放[4-5]。对液态排渣的气化床气化炉来说,煤灰流动性是气化用煤选择的重要因素,是影响气化炉安全、高效、长周期稳定运行的关键参数。因此,煤灰流动性要与气化炉操作条件相匹配,否则造成气化炉非正常停车,带来严重经济损失。煤灰流动性的2个关键参数是煤灰熔融特性与熔渣的黏温特性。在高温条件下煤灰熔融特性主要受煤中矿物质组成与含量影响,高温下矿物质的演化过程决定煤灰熔融过程[6]。熔渣的黏温特性主要取决于熔渣的化学组成与含量,化学组成对熔渣黏度的影响可通过硅酸盐的无规则网格结构理论解释。体系温度低于全液相温度(Tliq)时,熔渣中固相的析出是影响黏度的重要因素[7]。

准东煤田是我国目前最大的整装煤田,预测储量达3.9×1011 t,目前累计探明煤炭资源储量为2.136×1011 t,煤田成煤面积1.4×104 km2,位于我国新疆昌吉回族自治州。准东煤形成于侏罗纪时期,煤化程度较低,主要以年轻烟煤为主,具有低灰、低硫、高挥发分、气化反应性强等特点,是较优质的动力用煤和化工用煤[8]。由于特殊的成煤条件及当地独特的自然地理环境,准东煤中钠质量分数均大于2%,远高于其他常规动力用煤(<2%),部分矿区产煤中钠质量分数甚至高达10%以上。煤气化过程中,钠以NaCl、Na2O、NaOH等形式释放至气相,造成严重的灰释放问题[9-10]。残留在煤焦中的钠与煤中其他矿物质反应生成含钠硅酸盐或硅铝酸盐矿物质。含钠硅酸盐或硅铝酸盐矿物质熔点较低,导致高钠煤灰中熔融温度较低。由于不同矿区准东煤灰中矿物质组成与含量存在明显差异,因此,探究高钠煤气化过程中的灰沉积及煤灰流动性对准东煤的清洁利用、气化炉的开发及系统优化具有重要意义。鉴于此,笔者对高钠煤的煤质特性、气化过程中钠的迁移转化机制、灰沉积与矿物质演化对煤灰熔融特性及黏温特性的影响等方面进行综述,以期为高钠煤的清洁利用提供理论支撑。

1 准东高钠煤的煤质特性

1.1 煤中钠的赋存形态

为测定煤中碱金属钠的赋存形态,一般采用化学连续萃取方法将煤中钠分为4种形态:水溶态钠、醋酸铵溶态钠、盐酸溶态钠及不可溶态钠,萃取液一般为去离子水、醋酸铵溶液、稀盐酸溶液[11-12]。去离子水萃取过程中,以水合离子及简单无机盐晶体形式存在的钠溶解在去离子水溶液中,这部分钠称为水溶态钠,主要是NaCl、Na2SO4、Na2CO3或NaHCO3等[13]。经去离子水萃取后的固态残渣用醋酸铵溶液萃取,该过程中醋酸铵溶液中的NH4 与煤中—COONa结构上的Na 发生离子交换,将钠从煤基质上萃取到溶液中,这部分钠称为醋酸铵溶态钠。醋酸铵溶液萃取后残渣继续在稀盐酸溶液中萃取,该过程中以配位形式存在的钠与盐酸溶液中的H 发生离子交换溶于溶液,这部分钠称盐酸溶态钠。最终残留的固体通过消解方式转化为液体,这部分钠称为不可溶态钠[14-15]。

使用化学连续萃取法获得的不同形态钠在煤中含量见表1。由表1可以看出,煤中钠含量差别较大,水溶态钠含量最多,醋酸铵溶态及不可溶态钠含量次之,盐酸溶态钠含量最低。以五彩湾煤为例,水溶态钠含量占比约95.18%,盐酸溶态钠仅占0.53%。

表1 不同形态的钠在煤中质量分数

Table 1 Mass fraction of sodium in different occurrence in coal

1.2 气化过程中钠的迁移转化机制

准东煤中碱金属钠在气化过程中具有不同的迁移释放规律,其中以水溶态及有机态形式存在的钠易挥发至气相,不可溶态钠以碱金属硅酸盐的形式固留在灰分中。煤气化过程中钠释放可分为热解(脱挥发分)阶段与煤焦气化阶段。

研究指出,五彩湾煤在热解温度为450 ℃时钠释放量为9.18%,热解温度升高至650 ℃时约有18.07%的钠释放至气相[18]。WANG等[19]发现随热解温度升高,准东煤中钠元素释放率逐渐增加,800 ℃时紫金煤与五彩湾煤中Na释放率分别为37%、35%。由此可见,低温热解阶段钠释放率低,由于不同形态钠之间存在相互转化。煤中可溶性钠在煤孔隙或以化学键形式与煤大分子结合。低温热解时,煤样空隙中的水分随挥发分释放,部分水溶态钠通过煤/煤焦颗粒的微孔以超细颗粒(<0.1 μm)、分子(NaCl、Na2SO4)/原子形式释放至气相(式(1))。部分水溶态钠在低温时与—COOH相互作用转化为醋酸铵溶态钠R—COONa(式(2)),而醋酸铵溶态钠可通过煤中羧酸盐结构的分解转化为水溶性钠,2种钠相互转化与醋酸铵溶态钠含量有关[13]。随热解温度升高,部分R—COONa受热分解生成CO2及R—Na基团或桥键断裂生成活性较高的自由基Na (式(3)),自由基Na 部分随挥发分析出,部分被碳基质(Char Matrix,CM)表面含N或O官能团重新捕获形成不可溶态钠。热解过程中小芳香环缩聚形成大芳香环结构,芳香碎片缩聚及稠化过程中,聚合的芳香碎片可将水溶态钠包裹。被碳基质包裹的钠不能通过稀盐酸萃取,残留在焦炭中成为不可溶态钠[20-21]。

煤焦气化阶段,钠释放与碳转化率变化一致,此阶段钠释放主要来自结合在煤焦上的碳基质钠(CM—Na)[22]。气化过程中,随气化温度升高碳转化率逐渐增加,水溶态钠与不可溶态钠以细颗粒、分子、原子尺度的形式从煤焦表面或碳基质上分离[11]。挥发分存在时,挥发分与焦炭之间的相互作用使更多钠析出,由于挥发分中轻质碳氢化合物与焦炭发生二次裂解反应生成自由基,自由基与焦炭基质发生相互作用促进钠释放[23](式(4))。水溶性钠与煤中矿物质及煤基质之间相互作用,生成含钠硅酸盐或硅铝硅酸盐富集在灰渣中(式(5))。研究表明气化温度为1 000 ℃时约有82.14%的钠释放至气相,且气化飞灰中钠以NaCl与NaAlSi3O8的形式存在[24]。煤气化过程中碱金属钠的迁移转化机制如图1所示。

图1 高钠煤热解与气化过程中钠的迁移转化机制[11]

Fig.1 Illustration of sodium releasing characteristics and transformation mechanism during high-sodium coal pyrolysis and gasification[11]

NaCl(l) or Na2SO4(l)![]() NaCl(g) or Na2SO4(g),

NaCl(g) or Na2SO4(g),

(1)

R—COONH(s) NaCl(s)![]() R—COONa(s) HCl(g),

R—COONa(s) HCl(g),

(2)

R—COONa![]() R—Na CO2,

R—Na CO2,

(3)

R CM—Na![]() CM—R Na,

CM—R Na,

(4)

Na2O Al2O3 SiO2![]() 硅酸盐/硅铝酸盐。

硅酸盐/硅铝酸盐。

(5)

气化过程中碱金属钠释放不仅与赋存形态有关,其释放规律与水蒸气、煤质组成也有关联。气化过程中有蒸汽存在时,碱金属钠释放与煤中氯、硫元素无明显相关性,由于煤中氯、硫元素在水蒸气气氛下以HCl、H2S形式释放至气相,而钠元素以NaOH形式释放至气相[25]。反应气氛中水蒸气体积分数在0~10%时,钠释放率逐渐增加,水蒸气存在强化了煤焦气化反应,煤焦表面更多活性NaCl暴露,直接蒸发析出。水蒸气体积分数增至20%~40%时,钠释放量逐渐降低,反应体系中水蒸气含量增至一定程度后,气化反应增强,煤焦表面孔结构坍塌,比表面积降低,煤焦缩聚程度增加,小芳香环缩聚成大芳香环结构,抑制钠释放。另一方面也促进了水溶态钠向醋酸铵溶态钠、盐酸溶态钠及不可态钠转化[21]。此外,钠释放与(xCa xMg)/(xAl xSi)物质的量分数具有较好的线性关系,高钠煤中钙含量较高时,含钙矿物质促进钠释放,高钠煤中硅与铝含量较高时抑制钠释放[26]。证明使用含硅铝添加剂可有效抑制碱金属钠释放,减小灰沉积问题[27-28]。

1.3 高钠煤煤灰中钠含量

煤灰是一种较复杂的物质,在高温下矿物质组成与含量难以准确测定。目前国内外学者通常用氧化物形式表示煤灰成分组成,主要由SiO2、Al2O3、Fe2O3、CaO、MgO、TiO2、Na2O、K2O、SO3和P2O5 十种氧化物组成[6]。15种高钠煤煤灰化学组成[24,29-39]见表2,Na2O质量分数在2.42%~10.38%,平均质量分数为5.56%,高于常规动力用煤中Na2O质量分数(<2%)。气化过程中煤中含钠矿物质与其他矿物质反应生成低熔点含钠的硅铝酸盐矿物(钠长石、霞石等)是造成高钠煤煤灰熔融温度偏低的主要因素[29]。

表2 15种高钠煤灰化学组成与特征温度

Table 2 Ash chemical composition and the ash characteristic temperature of fifteen kinds of high-sodium coal

续表

注:TD为变形温度;TS为软化温度;TH为半球温度;TF为流动温度。

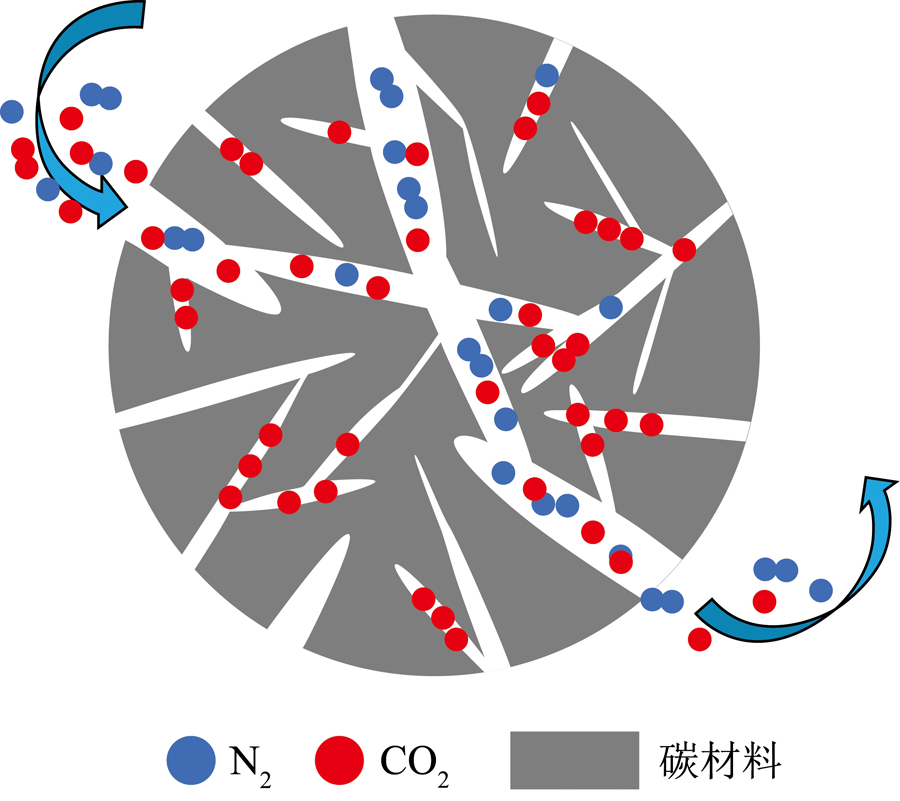

2 高钠煤的灰沉积特性

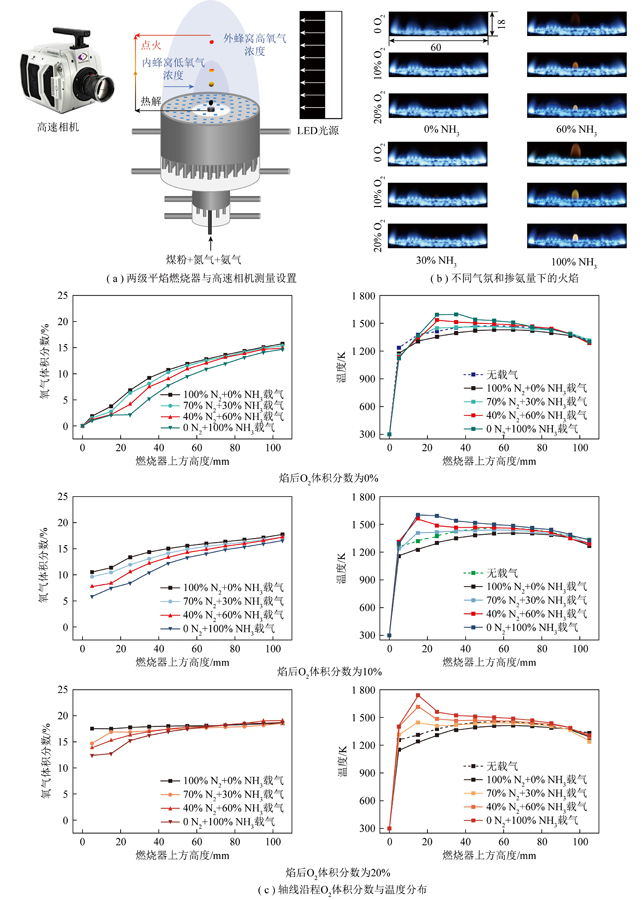

热转化过程中高活性的碱/碱土金属、S、Cl与未完全燃烧/气化的碳黑颗粒被高温合成气夹带形成飞灰颗粒,飞灰颗粒经过一系列物理化学反应、成核冷凝、热泳扩散及惯性碰撞等,最终黏附在壁面造成灰沉积问题[5]。灰沉积包括沾污(主要发生在对流受热面)与结渣(主要发生在辐射受热面上)。沾污是指煤在热转化过程中挥发性矿物质在温度低于自身灰熔融温度时在对流受热面上的沉积。高碱煤中碱金属含量高,气化过程中释放的NaCl、NaOH及Na蒸气冷凝在受热面壁面。随气化反应温度升高,释放的Na、Ca、Mg、Si、Cl与S等元素相互作用、成核并形成各种形式的黏性颗粒,如Na-SO、NaCl、Ca-Mg-Si-O和Na-Al-Si-O等,最终通过热泳扩散与惯性碰撞的作用沉积在受热面壁面(图2)[40]。循环流化床气化过程中,灰沉积受水冷壁面温度影响较大。灰沉积结渣主要发生在壁面温度高于882 ℃以上,随气相与壁面之间温度梯度增加,细灰颗粒冷凝沉积在冷却壁面。灰沉积在探针表面改变探针传热系数,并反作用于壁面,进而影响传热[41]。LI等[42]指出Na沉积发生在873 K以上,且Na沉积随气化反应温度增加而增加,而Fe在不同温度下均可富集沉积,同时氧煤比及蒸汽煤比的增加可缓解灰沉积问题。在两级气流床气化过程中合成气冷却器上Na2O-SiO2-FeO反应生成温度低于800 ℃的低温共晶体是加剧灰沉积的主要原因(图3)[43]。GONG等[44]使用高温内窥镜结合高速摄影研究水煤浆气化炉内灰/渣颗粒的沉积特性,结果表明中等尺寸的高温颗粒撞击在灰/渣层上,沉积层上的低温灰/渣黏附在颗粒上与沉积层一起分离。大尺寸的高温颗粒撞击后在气化炉内部移动并吸附低温灰,形成具有高温核心的低温颗粒群,然后从灰/渣层表面分离。大尺寸和高速度运动的低温颗粒撞击并嵌入灰/渣沉积层,颗粒温度升高但颗粒体积减小。嵌入的颗粒很难从沉积层分离。而在Shell气化炉内,入炉煤粉在1 400~1 600 ℃下气化,矿物质在短时间内发生分解熔融,高温合成气中夹带大量呈熔融态具有黏性的飞灰颗粒,经过激冷后形成不同粒径的飞灰颗粒向下段生产工序传输。中心气流与壁面之间可以分为湍流区、缓冲区和边界区3个区。气流在加压条件下,湍流区与缓冲区的飞灰在惯性力和重力作用下向下移动,且重力作用远小于惯性力和分子间作用力。在边界区,管壁温度分布不均匀和表面不光滑等因素,使边界区的飞灰颗粒受到惯性力、热泳力、分子间作用力和重力的作用。在湍流区和缓冲区,粒径较大的颗粒在惯性力作用下向下移动,而对于边界区粒径分布较小的飞灰颗粒,分子颗粒之间引力大于斥力,且传热管壁与颗粒之间存在较强热泳力作用,因此边界区的飞灰颗粒在分子间作用力、热泳力和惯性力的作用下向管壁表面进行黏结和沉附[45]。

图2 煤焦气化过程中矿物质沉积演变机制[40]

Fig.2 Mechanisms of minerals evolution process during char gasification[40]

图3 合成气对流冷却器中的灰沉积[43]

Fig.3 Picture of ash deposition in syngas convective cooler[43]

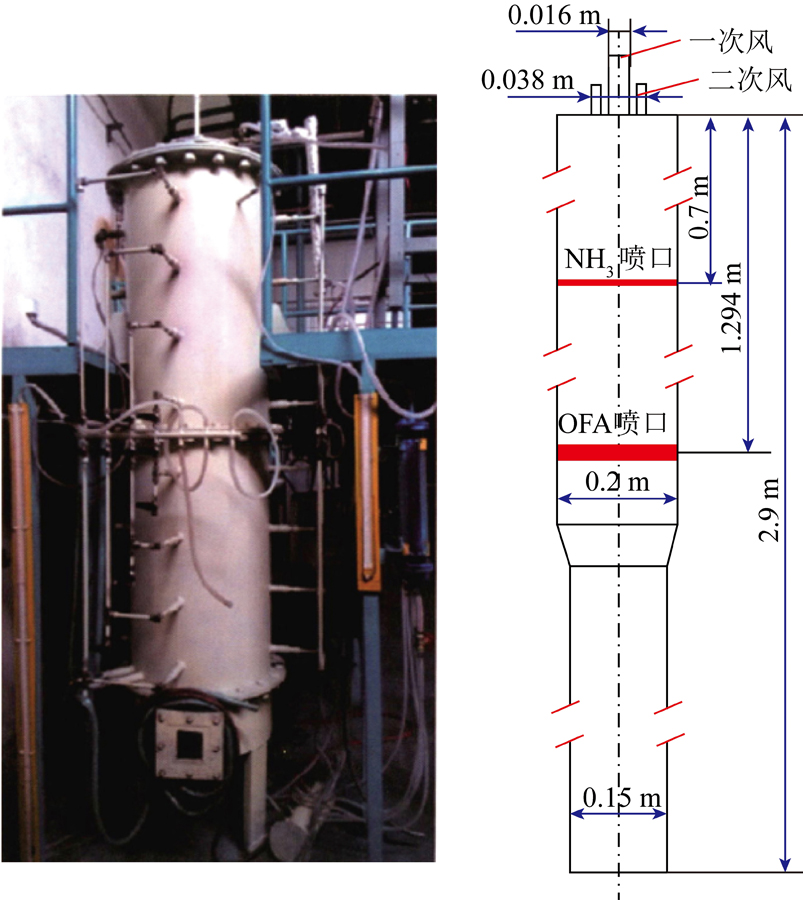

结渣也称熔渣,呈黏性或熔融状态的矿物质颗粒沉积在水冷壁面或受热壁面,随后黏结在其表面上形成矿物质渣层。2种烟煤在燃烧器入口处的结渣情况如图4所示,准东煤灰渣在高温下已完全熔融很难清除,而呼伦贝尔烟煤灰渣呈固态,较易清除。由此可知,相对其他煤种,高钠煤具有严重的结渣倾向[46]。目前中国科学院工程热物理研究所针对循环流化床气化过程中高钠煤的结渣行为进行了系统研究,结果表明煤颗粒在气化过程中经历3个阶段:反应初期,气体快速大量释放导致煤颗粒破裂和孔隙快速增长。NaAc与Na2SO4对结渣的影响远高于NaCl,由于高温下NaCl挥发抑制其与SiO2反应生成低熔点硅酸盐,不利于结渣;随着反应进行,煤中含Na矿物质与煤中SiO2、Al2O3等组分反应,在颗粒表面形成低熔点含Na硅铝酸盐为主要形态的致密层,覆盖表面孔隙;反应后期,颗粒表面孔隙被完全堵塞,与此同时Ca、Fe、Mg等金属矿物质在表面富集,作为助熔剂加剧灰渣熔融。随停留时间增加,这些颗粒相互黏结、团聚和生长,最终导致结渣。气化温度越高反应越剧烈,煤焦颗粒中无机物越易渗透到颗粒表面导致颗粒表面具有较高黏性,这些黏性颗粒会捕捉气化灰渣从而形成团聚物并最终导致结渣发生[47-49]。气流床气化过程中,PEDNEKAR等[50]建立了动态排渣炉气化炉模型,此模型包含炉渣传递、沉积与渣层厚度模型,考察了焦颗粒与渣液沉降速度、运行工况对渣层厚度的影响,结果表明炉渣沉积量约为入口固体质量的2%,渣层厚度为3 mm。在气化炉内,焦炭撞击及渣液沉积是造成结渣的主要原因,且渣液粒径分布对渣层厚度无明显影响。氧煤比由0.79增至0.85时,碳转化率增加导致渣层厚度减少了35%,而煤的进料流速对渣层厚度无明显影响。

图4 燃烧器入口附近炉壁上的煤灰结渣[46]

Fig.4 Coal slagging on furnace wall near burner inlet[46]

3 高钠煤灰的熔融特性

3.1 高钠煤成灰温度选择

煤热转化过程中,燃烧或气化温度是影响碱金属释放的主要因素[9]。研究指出,准东煤中碱金属钠在400~600 ℃析出较快,且主要以水溶态及醋酸铵溶态钠为主[9,26,51]。热转化过程中成灰温度对煤灰碱金属含量至关重要。成灰温度过高导致碱金属挥发,成灰温度较低煤灰中含有可燃成分,因此成灰温度过高或过低均不能准确反映高钠煤灰的理化性质。付子文等[52]根据GB/T 212—2008《煤的工业分析方法》与ASTM E1755—2001《生物质中灰分的标准测试方法》选取575、655、735、815 ℃四个成灰温度,发现准东煤适合的成灰温度为655 ℃,此温度下碱金属含量可准确判断准东煤的结渣特性。而杨燕梅等[53]在考察成灰温度对准东煤碱金属析出特性时发现655 ℃时约40%钠元素析出,此温度不适用于准东煤成灰,原因在于灰化温度对碱金属析出规律的影响与煤中氯元素含量有关。氯含量较高的准东煤中钠、钾元素在灰化温度600 ℃时已析出;氯含量较低的准东煤中钠、钾元素基本不随成灰温度变化。成灰温度降至500 ℃时,虽然煤中碱/碱土金属有少量析出,但此温度下碱/碱土金属含量可更准确预测高钠煤的结渣倾向[38,54]。

准东煤中的无机矿物质主要包括石英(SiO2)、方解石(CaCO3)、石膏(CaSO4·2H2O)、高岭土(2SiO2·Al2O2·2H2O)、NaCl、Na2SO4、黄铁矿(FeS2)等。成灰温度在500 ℃时,主要矿物质转化是高岭土在327 ℃失去结晶水后转化为偏高岭土(Al2O3·2SiO2),石膏加热过程中逐渐失去结晶水变成硬石膏(CaSO4),同时有少量Na/Ca/Mg析出[55]。成灰温度在600 ℃时,部分方解石开始分解并生成CaO,CaO可能与HCl或硫化物结合生成CaCl2、CaSO4[56]。同时部分水溶态钠以NaCl形式释放至气相。黄铁矿被氧化转化为赤铁矿(Fe2O3)[57]。当灰化温度升高至815 ℃时,方解石完全分解,生成的CaO与煤中其他矿物质反应生成钙铝黄长石(Ca2Al2SiO7)及透辉石(Ca2MgSi2O6)。煤中水溶态及醋酸铵溶钠以NaCl、Na2O、Na原子等形式析出,剩余部分则与其他矿物质反应生成含钠硅铝酸盐,如钠长石(NaAlSi3O8)、霞石(NaAlSiO4)[38]。从不同成灰温度下煤中矿物质演化过程来看,成灰温度对煤中矿物质影响较大。因此,不同成灰温度对煤中矿物质种类及含量具有明显影响,进而影响煤灰熔融温度。研究指出,弱还原性气氛下五彩湾煤灰的变形温度随成灰温度升高而增加,成灰温度越高,煤灰中碱金属含量越低,煤灰熔融温度偏高。但灰化温度对软化温度、半球温度及流动温度无明显影响,当温度到达煤灰变形温度以上时,灰成分基本一致,灰中存在相同的起骨架支撑作用的高温共熔体[52,58]。而范建勇等[54]指出成灰温度由815 ℃降至500 ℃时煤灰熔融温度降低,其中变形温度、软化温度降低100 ℃,半球温度降低120 ℃,流动温度降低150 ℃。由此表明,在保证高钠煤中原有矿物质种类及含量不发生明显变化的条件下,GB/T 212—2008《煤的工业分析方法》及ASTM E1755—2001《生物质中灰分的标准测试方法》均不适用于高钠煤,而是采用成灰温度不高于500 ℃的缓慢灰化法。

3.2 矿物质演化对煤灰熔融温度的影响

准东煤中矿物质按熔融种类可分为耐熔矿物质(如高岭土、莫来石等)和助熔矿物质(如石膏、长石类矿物质、赤铁矿及碱性氧化物等)2大类。耐熔矿物质起骨架支撑作用,增加煤灰熔融温度;助熔矿物质与煤中其他矿物质反应生成低温共晶体,降低煤灰熔融温度。研究表明,准东煤灰(w(Na2O)=2.42%)500 ℃时主要矿物质为石英、高岭土、硫化亚铁(FeS)、硬石膏及赤铁矿[31]。1 000 ℃时硬石膏、硫化亚铁衍射峰消失,硬石膏在高温下分解生成CaO,硫化亚铁与CaO在弱还原气氛下被CO还原生成陨硫钙石(CaS)(式(6))。1 100 ℃时生成硅灰石(CaSiO3)(式(7))。气化反应温度升高至1 200 ℃时,煤灰中主要矿物质为石英、陨硫钙石、硅灰石和硫化亚铁。硅灰石由CaO和SiO2在高温发生反应生成,而硫化亚铁则由陨硫钙石和赤铁矿反应生成(式(8))。1 300 ℃时煤灰中的矿物质全部变为无定形态,对应准东煤灰熔融温度较低。

CaSO4 4CO![]() CaS 4CO2,

CaS 4CO2,

(6)

SiO2 CaO![]() CaSiO3,

CaSiO3,

(7)

2CaS Fe2O3 CO![]() 2FeS 2CaO CO2。

2FeS 2CaO CO2。

(8)

此外,热转化过程中气氛对高钠煤中矿物演化具有一定影响。煤气化过程中,碳与H2O或CO2反应生成CO和H2,在气化炉中形成还原性气氛,从而影响煤焦颗粒中矿物质转化。对红沙泉煤灰来说,1 000 ℃时CO2气氛、水蒸气气氛下主要矿物质为石英、霞石、钙铝黄长石及方镁石(MgO),但在CO2/H2O气氛下主要矿物质为石灰石、方镁石,含钙矿物质主要以石英石、钙铁榴石、钙铝黄长石为主[39]。随气化反应温度升高,低熔点矿物质霞石逐渐熔融并在1 300 ℃形成无定型矿物质。CaO及MgO的衍射峰分别在1 100及1 200 ℃时消失,与煤中其他矿物质反应生成钙铝黄长石及透辉石(式(9)~(10))。原煤中含铁矿物质主要为黄铁矿,在热转化过程中经历氧化/还原反应变成Fe2O3,随气化温度升高,Fe2O3被还原为FeO并与Al2O3反应生成铁铝尖晶石(FeAl2O4)(式(11));1 000 ℃将军庙煤灰水蒸气气氛及CO2/H2O气氛下主要矿物质为钙铝黄长石、石灰石、方镁石及霞石,在CO2气氛下主要为镁铁尖晶石(MgFe2O4)及镁硅钙石(Ca3MgSi2O8)(式(12)~(13))。随气化反应温度升高,煤灰中主要矿物质为石灰石、方镁石与石英,反应生成钙镁黄长石及钙铝黄长石。但将军庙中MgO含量高于Al2O3,且生成钙镁黄长石吉布斯自由能小于钙铝黄长石,因此煤灰中钙铝黄长石的含量较高,导致将军庙煤灰熔融温度高于红沙泉煤灰。含铁矿物质的演化路径为黄铁矿被氧化/还原成FeO并与SiO2反应生成铁尖晶石。

2CaO Al2O3 SiO2![]() Ca2Al2SiO7,

Ca2Al2SiO7,

(9)

CaO MgO 2SiO2![]() CaMgSi2O6,

CaMgSi2O6,

(10)

FeO Al2O3![]() FeAl2O4,

FeAl2O4,

(11)

Fe2O3 MgO![]() MgFe2O4,

MgFe2O4,

(12)

3CaO MgO 2SiO2![]() Ca3MgSi2O8。

Ca3MgSi2O8。

(13)

由FactSag软件计算的高钠煤中不同矿物质之间反应吉布斯自由能顺序为:莫来石>含钙矿物质>含钠矿物质[29]。由此可知,煤中碱金属钠优先与SiO2、Al2O3反应生成含钠硅铝酸盐,其次与CaO反应生成含钙矿物质。因此,煤灰中含钠矿物质主要以钠长石、霞石为主,钠长石与霞石是易熔硅酸盐矿物质,其熔融温度分别为1 118、1 254 ℃[59]。准东煤灰中钙含量高时,煤灰中生成钙铝黄长石及钙长石,但钙长石及钙铝黄长石在1 265 ℃时形成低温共晶体加剧煤灰熔融[60]。准东煤中铁含量高时,在还原性气氛下Fe3 被还原成Fe2 ,Fe2 易与煤灰中的矿物质反应形成低熔点尖晶石[30]。因此,由于准东煤的高碱金属特性,煤灰熔融过程矿物质多以助熔性矿物质为主,极易发生低温共熔反应,降低煤灰熔融温度。

3.3 气化过程中高钠煤灰熔融过程及机理分析

煤灰熔融发生在一定温度范围内,并非一个固定的熔点,用煤灰4个特征温度评价判断煤灰的整体熔融过程不合理。目前最常用描述煤灰熔融过程中煤灰熔融快慢及形貌变化的方式是热机械分析法(Thermomechanical analysis)、热丝法及高温热台法(High temperature heating stage microscope)[61]。YAN等[62]将煤灰熔融过程分为3个不同阶段:液相烧结阶段、主要熔融阶段与自由液相阶段(图5)。液相烧结阶段由初始液相引起,而烧结阶段的收缩速率受初始液相含量影响。主要熔融阶段是由液相引发的烧结达到一定程度后样品收缩受限形成的平台期,后续共熔反应与最先发生的共熔反应存在温度间隔。自由液相阶段主要是煤灰中残留固相逐渐熔融。

图5 煤灰熔融收缩示意[61]

Fig.5 Shrinkage trace of ash sample[61]

热机械分析法的原理是依据压实的煤灰样品在升温过程中的高度判断其熔融过程,无法直接观察煤灰整体的熔融过程。吕俊复等[63]使用热丝法建立了单热电偶高温显微镜系统研究准东煤灰熔融过程(图6),在1 000~1 200 ℃灰样面积随温度升高减少约20%,灰样未出现明显的熔融态物质,灰样面积降低是由于辉石、尖晶石等矿物生成低温共晶体。温度升高至1 275 ℃时,灰样中出现明显的熔融态物质,且熔融的矿物质逐渐包裹高熔点矿物质,导致灰样表面积急剧收缩。温度高于1 200 ℃时灰样的收缩由于CaS转化熔融。ZHANG等[30]使用高温热台研究了气化条件下2种高钠煤灰的熔融过程(图7),潞安煤灰从室温至1 093 ℃,煤灰形态无明显变化,由于升温过程中煤灰颗粒之间发生固相反应导致其表面颜色变化不一,同时其温度接近煤灰软化温度(1 099 ℃)。温度升高至1 133~1 169 ℃时,煤灰颗粒边缘逐渐变圆,且液相含量急剧增加,由于煤灰中矿物质之间反应生成低温共晶体加剧煤灰熔融过程。随气化反应温度升高煤灰中固相颗粒含量逐渐减少,并在1 210 ℃时完全熔融,此温度对应霞石与钙镁黄长石的低温共晶体温度1 200 ℃。室温至1 109 ℃时,由于红沙泉煤灰颗粒的团聚与开放孔隙的减少导致煤灰表面收缩。在1 185 ℃时煤灰表面呈圆球状,表面可清晰观察到有明显鼓泡生成。在表面张力的作用下鼓泡在1 195 ℃时破碎成小气泡,随后小气泡在1 210 ℃融合大气泡,至1 259 ℃时煤灰颗粒完全熔融。

图6 还原性气氛下准东煤灰升温过程中形态变化[63]

Fig.6 Morphological changes of Zhundong coal ash sample during heating in reducing atmosphere[63]

图7 潞安与红沙泉煤灰在不同温度下的形貌变化[30]

Fig.7 Morphological change of Lu′an ash and Hongshaquan ash at different temperature[30]

VASSILEV等[64]将煤灰熔融机理分为2种:熔融-溶解(melting-dissolution)及软化-熔融(softening-melting)。第1种机理是煤灰在初始阶段形成的低温熔体具有较强的流动性,可快速溶解煤灰中其他耐熔矿物质残余固体。第2种机理煤灰软化过程持续时间长,初始阶段形成的溶体流动性差、黏度高,煤灰流动及耐熔矿物质或残余固体的溶解速度慢。本研究列举了15种高钠煤灰的熔融特征温度(表2),由表2可知,15种煤灰的平均变形温度为1 182 ℃,表明高钠煤灰的初始熔融较低。煤灰熔融温度差(△T=TF-TD)可在一定程度上表明煤灰随温度升高熔融的快慢。计算可知高钠煤灰的平均融温度差约为46 ℃,表明高钠煤灰在熔融过程中的熔融速率较快,初始液相具有较强的流动性、黏度低,可快速溶解煤灰中其他耐熔矿物质。因此,准东高钠煤灰的熔融机理符合熔融-溶解机理[30]。

3.4 高钠煤灰熔融温度预测

煤灰熔融温度是影响煤灰流动性的重要参数。准东高钠煤灰中矿物质在热转化过程存在较复杂的物理化学反应,矿物质之间的反应影响煤灰熔融过程,如Na、Fe2 与煤灰中SiO2、Al2O3反应生成低熔点含钠硅铝酸盐及尖晶石等。因此,许多学者建立了煤灰化学组成与煤灰熔融温度之间的预测模型,根据建立模型选取的参数可以将其分为2类:① 通过线性回归方式将煤灰熔融温度与其化学组成或以化学组成为基础的各种比值参数建立数学关系,达到预测煤灰熔融温度的目的;② 以具体的有物理意义的参数(全液相温度、平均摩尔离子势)作为中间桥梁,建立煤灰化学组成与煤灰熔融温度之间的关系。如LI等[65]建立了低硫低钙煤灰流动温度与平均离子势(Iave)之间的函数关系TF=509.12 17.98Iave(R2=0.905 4)。许洁等[66]利用FactSage软件计算液相温度,建立了煤灰流动温度与液相温度(Tliquids)之间的关联公式TF=0.749 36Tliquids 216.249(R2=0.924)。由此可见,煤灰流动温度与平均离子势、液相温度之间具有较好线性关系,对于预测煤灰熔融温度具有一定普适性和准确性。李文等[6]基于煤灰组成特点及灰熔融温度建立了煤灰流动温度与完全液相的关系TF=411 0.615 62Tliquids。杨燕梅等[67]对比多种准东煤灰的灰熔融温度与此预测模型之间的关系,发现基于液相温度线和流动温度预测流动温度与试验值偏差小于40 ℃。

4 高钠煤灰的黏温特性

4.1 钠对熔渣黏温特性的影响

煤灰在高温下的黏度由熔渣的化学组成、温度、气氛等共同决定。因此对于某一特定煤种,煤灰的黏温特性主要由化学组成及操作条件共同决定,是反应炉液态排渣的定量操作依据。在气化过程中,气化炉内存在温度梯度,因此要求在排渣过程熔渣的黏度值随温度变化较平缓。根据煤灰黏度对温度变化的敏感程度,可将煤灰熔渣分为玻璃渣、塑性渣及结晶渣。玻璃渣的黏度随温度降低缓慢升高,此类煤灰的排渣窗口温度范围较宽,是气流床气化炉的首选。结晶渣黏度在临界黏度温度附近急剧升高,气化炉内温度波动至该温度时,熔渣迅速失去流动性从而造成排渣不畅,严重时导致气化炉堵塞。塑性渣的黏温特性介于玻璃渣和结晶渣之间,与玻璃渣相比,其排渣窗口温度范围较窄。因此工业上应避免使用黏温特性为塑性渣和结晶渣的原料煤,以减少由于排渣不畅而导致气化炉非正常停车。

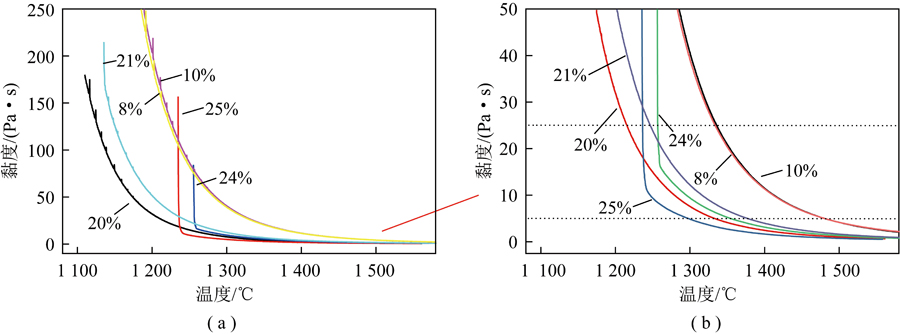

在SiO2-Na2O二元体系中,Na2O质量分数低于10%时,Na 不足以破坏SiO2的三维网格立体结构,熔渣黏度降低趋势不明显;Na2O质量分数大于10%时,原有网格结构被Na 渗透破坏并解体为不稳定的Si—O环,而Na 随机分配在Si—O环周围,熔渣黏度降低[68]。在SiO2-Al2O3-Na2O三元体系中,熔渣黏度随Na2O含量增加而降低,Na2O含量较低时,体系中稳定物相为刚玉,随Na2O含量增加体系中物相由刚玉转变为低熔点霞石[69]。CHEN等[70]发现随Na2O含量增加熔渣黏度逐渐降低,表明Na2O具有降低液相灰渣黏度的作用(图8)。同时硅铝质量比(Si/Al比)的变化对熔渣类型也有一定影响。以Si/Al比为1.5为例,Na2O质量分数为5%时,熔渣为结晶渣;Na2O质量分数增至10%~15%时,熔渣为玻璃渣;但Na2O质量分数增至20%时,熔渣类型为结晶渣(图8(a))。由此可见,煤灰熔渣类型不仅受Na2O含量影响,还受Si/Al比的影响。对于不同的高钠煤灰体系,煤灰中Na2O质量分数在2.42%~10.38%,Si/Al比在1.0~3.0,同时高钠煤灰熔融温度低,熔融区间窄。因此,可推测高钠煤灰在高温下流动性较强、黏度低。周陈颖等[33]使用高温旋转黏度计测量了准东煤灰熔渣在还原性气氛下的黏温曲线(图9),结果表明准东煤灰在高温下的流动性较强,温度高于1 200 ℃时黏度值均为0,其临界黏度温度为1 140 ℃,黏度在此温度附近突然增加,熔渣类型为结晶渣。

图8 不同Na2O含量煤灰的黏温曲线[70]

Fig.8 Viscosity-temperature curves of slags with different Na2O contents[70]

图9 准东煤灰的黏温曲线[33]

Fig.9 Viscosity-temperature curve of Zhundong coal[33]

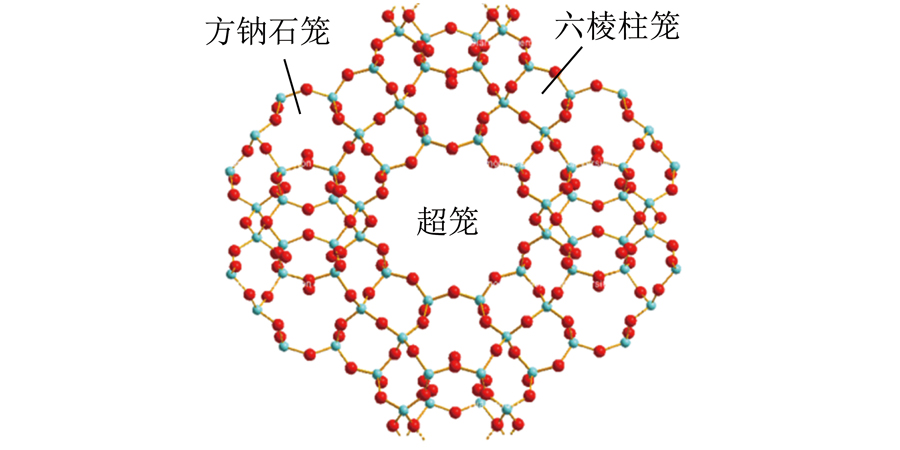

4.2 钠对煤灰网格结构的影响

煤灰中各组分在熔渣网格结构中扮演不同角色,可分为造网组分(Network former oxide)、修饰组分(Network modifier oxide)和两性组分(Amphoteric)。造网组分是构成熔渣网格的基本结构单元,主要为SiO2、TiO2等,熔渣的黏度取决于Si4 、Al3 与O2-的连接程度,即熔体网格结构的大小。煤灰中SiO2含量越高,煤灰熔体中形成的网格越大,熔体流动时内部质点运动的内摩擦力越大。因此,SiO2具有增大熔渣黏度的作用。修饰组分可破坏熔渣中Si4 、Al3 和O2-之间的化学键,使熔渣网格解聚,因此具有降低黏度作用,主要包括CaO、FeO、MgO、Na2O和K2O等。根据离子势的理论,碱土金属离子(Ca2 、Mg2 )和碱金属离子(Na 、K )的离子势小于Si4 ,因此碱性氧化物的O2-被Si4 夺取,导致桥氧键(Si—O—Si)断裂成非桥氧键(Si—O),熔渣网格松散、解聚,流动性变好,黏度降低[68,70]。

根据熔渣网格结构理论可知,Na 属于网格修饰组分,对O2-束缚能力较弱。因此,加入Na2O可增加熔渣中自由氧含量,破坏熔渣中桥氧结构,使桥氧键转变为非桥氧键,导致熔渣聚合度降低,降低熔渣黏度[68]。LI等[71]发现在Raman谱图中1 050 cm-1处的吸收峰随Na2O含量增加逐渐向低频区偏移,表明Na2O破坏了原有硅酸盐结构,降低熔渣聚合度。根据Raman拟合结果可知,随Na2O含量增加,Q4(Si)与Q3(Si)结构单元的含量逐渐减少,Q1(Si)与Q0(Si)结构单元含量逐渐增加,由于Na2O中自由氧破坏了Si—O—Si键(式(14)),表明随Na2O含量增加熔渣中非桥氧键含量增加,导致熔渣的聚合度降低。

在煤灰熔渣网格结构中,Al2O3作为两性组分,在不同化学环境中Al3 有2种不同配位形式:以四配位形式存在的铝氧四面体[AlO4]5-和以六配位形式存在的铝氧八面体[AlO6]9-。LI等[71]发现在CaO-SiO2-Al2O3体系中Al—O—Al结构在Raman谱图560 cm-1处的衍射峰强度随Na2O含量的增加而增强,这一现象表明[AlO4]5-进入硅酸盐结构中。此外。CHEN等[70]指出在SiO2-Al2O3-Fe2O3-CaO体系中,Al3 主要以[AlO6]9-形式存在,随Na2O含量增加,熔渣中[AlO6]9-逐渐向[AlO4]5-转化。在熔渣结构中,铝氧四面体[AlO4]5-与硅氧四面体[SiO4]结构相似,参与并连接熔渣的网格结构,增加熔渣黏度;六配位的铝氧八面体[AlO6]9-游离在硅氧四面体网格的缝隙中,不参与形成网格结构,降低熔渣聚合度[72]。因此,在不同熔渣体系中,Na2O的引入增加熔渣中铝氧四面体[AlO4]5-含量,增加熔渣聚合度,主要是Na 可为Al3 提供价电补偿,反应生成[NaAlO4]4-阴离子团(式(15))[70,73]。但在忽略相互作用力的情况下,由于Na 离子半径较小,其在硅酸盐体系中易扩散,导致熔渣黏度降低[74]。LI等[75]通过分子动力模拟表明在SiO2-Al2O3-CaO体系中,Na 的扩散系数随Na2O含量增加而增加,导致熔渣黏度降低。

Si—O—Si O2-![]() 2Si—O-,

2Si—O-,

(14)

[AlO6]9- Na ![]() [NaAlO4]4- 2O2-。

[NaAlO4]4- 2O2-。

(15)

4.3 钠对熔渣结晶行为的影响

体系温度低于全液相温度Tliquids时,熔渣固相析出是影响熔渣黏度的主要因素。GE等[76]指出降温过程中钙长石晶体的析出是导致熔渣黏度急剧增加的主要原因。HE等[77-78]表明弱还原气氛和惰性气氛下,兖州熔渣的初始相为钙长石,钙长石均相结晶需较高过冷度,因此惰性气氛和弱还原气氛下的临界黏度温度远低于钙长石的理论析出温度。水蒸气存在时,水蒸气可促进碱金属钠的释放及熔渣中晶体的生成,钙长石晶体的平均尺寸由30 μm增至140 μm,导致熔渣聚合度增加,黏度值增加[39,79]。因此,降温过程中熔渣中晶体的析出对黏度的影响至关重要。

研究表明,在微晶玻璃体系中,Na2O的引入降低玻璃熔体的黏度及黏滞活化能,降低玻璃的析晶温度。在Li2O-Al2O3-SiO2玻璃体系中,添加Na2O降低玻璃熔体黏度的同时促进微晶玻璃的晶化,晶相由β-石英固溶体逐渐转变为β-锂辉石固溶体,且晶体成核速率增加,晶体尺寸增大[80]。在MgO-Al2O3-SiO2玻璃体系中,由于Na2O的掺入,玻璃的析晶温度由1 007 ℃降至930 ℃左右,微晶玻璃的晶相由α-堇青石转变为镁橄榄石[81]。在煤灰体系中,由于钙长石晶体的生成以氧化铝作为成核载体,Na 对Al3 的电荷补偿作用形成铝氧四面体[AlO4]5-结构,阻碍了Al2O3与CaO反应生成钙长石,因此Na2O抑制了钙长石晶体的形成,熔渣由结晶渣转变成玻璃渣[76]。CHEN等[70]、GE等[76]提出玻璃渣形成能力G的概念,G值越大,表明熔渣在降温过程中越不易形成晶体,即形成玻璃渣的能力越强。在SiO2-Al2O3-Fe2O3-CaO-Na2O煤灰体系中,随Na2O含量增加,G先增加后减小,且G大于0.16 kJ/(mol·K)时熔渣均为玻璃渣。此外,Si/Al比为1.5时,随CaO/Na2O质量比降低,熔渣黏滞活化能增加,流动阻力大,且玻璃渣形成能力升高,导致熔渣中晶体较难析出。因此,Na2O的引入改变熔渣析晶体温度、晶体类型,降低熔渣的黏滞活化能及结晶能力。

5 结语及展望

气流床气化是实现煤炭清洁高效利用的重要途径之一,是洁净煤技术的重要组成部分。由于高钠煤中碱金属钠含量高,在煤气化过程中造成严重的灰释放问题。因此,研究高钠煤气化过程中的灰沉积及煤灰流动性对高钠煤的清洁利用、气化炉的开发及系统优化具有重要意义。

针对气化过程中碱金属钠,首先分析了碱金属钠在煤中赋存形态及含量,阐明了气化过程中碱金属钠的迁移转化机制,总结了由于钠释放造成的灰沉积、结渣的机理研究。气化渣中钠含量高,高温下反应生成低熔点含钠硅酸盐及低温共晶体是加剧煤灰熔融的主要原因。不同反应气氛对煤灰熔融温度具有一定影响,因此进一步分析了高温下煤灰的熔融过程、熔融机理及煤中矿物质演化对煤灰熔融温度的影响。最后总结了高钠煤灰的黏温特性,分析了钠对熔渣黏温特性、网格结构及结晶行为的影响。气化过程中高钠煤的灰化学在基础研究方面应继续关注以下问题:

1)为合理解决高钠煤在热转化过程中的灰沉积问题,实现高钠煤的安全、高效、清洁利用,需进一步探索较合理的预处理技术及气化炉炉型设计。

2)由于不同矿区煤中矿物质种类及含量具有一定差异性,应进一步认识SiO2 Al2O3质量分数和、Si/Al质量比等对高钠煤在气化过程中对矿物质演化、煤灰熔融过程及熔渣黏温特性的影响机制。同时,Ca、Fe、Na耦合对煤灰熔渣黏度、结晶行为及结晶动力学的影响值得进一步研究。

3)目前煤灰熔融过程主要以宏观研究为主,为满足现代精细化生产需要,可通过热力学计算与分子动力学模拟计算方法了解微观煤灰熔融过程及熔渣微观结构,通过微观性质揭示煤灰熔融与黏度的关系,对于准确认识煤灰流动性具有积极意义。

4)煤与生物质共气化不仅可解决生物质资源化利用,同时可减少煤炭资源使用,符合国家的双碳目标。共气化过程中的灰化学问题也需重点关注,对保证气化炉的稳定运行至关重要。

[1] 谢克昌. 中国煤炭清洁高效可持续开发利用战略研究[M]. 北京: 科学出版社,2014: 1-36.

[2] 于遵宏, 王辅臣. 煤炭气化技术[M]. 北京: 化学工业出版社,2010: 1-50.

[3] 王辅臣. 煤气化技术在中国:回顾与展望[J]. 洁净煤技术, 2021, 27(1): 1-33.

WANG Fuchen. Coal gasification technologies in China: Review and prospect[J]. Clean Coal Technology, 2021, 27(1): 1-33.

[4] LI F, LIU Q, LI M, et al. Understanding fly-ash formation during fluidized-bed gasification of high-silicon-aluminum coal based on its characteristics[J]. Energy, 2018, 150: 142-152.

[5] CAI Y, TAY K, ZHENG Z, et al. Modeling of ash formation and deposition processes in coal and biomass fired boilers: A comprehensive review[J]. Applied Energy, 2018, 230: 1447-1544.

[6] 李文, 白进. 煤的灰化学[M]. 北京: 科学出版社, 2013: 34-221.

[7] KONG L, BAI J, LI W. Viscosity-temperature property of coal ash slag at the condition of entrained flow gasification: A review[J]. Fuel Processing Technology, 2021, 215: 106751.

[8] LI X, LI J, WU G G, et al. Clean and efficient utilization of sodium-rich Zhundong coals in China: Behaviors of sodium species during thermal conversion processes[J]. Fuel, 2018, 218: 162-173.

[9] YU S, ZHANG C, ZHANG X, et al. Release and transformation characteristics of Na/Ca/S compounds of Zhundong coal during combustion/CO2 gasification[J]. Journal of the Energy Institute, 2020, 93(2): 752-765.

[10] WANG X, XU Z, WEI B, et al. The ash deposition mechanism in boilers burning Zhundong coal with high contents of sodium and calcium: A study from ash evaporating to condensing[J]. Applied Thermal Engineering, 2015, 80: 150-159.

[11] LI R B, CHEN Q, ZHANG H X. Detailed investigation on sodium (Na) species release and transformation mechanism during pyrolysis and char gasification of high-Na Zhundong coal[J]. Energy &Fuels, 2017, 31(6): 5902-5912.

[12] SONG G L, YANG S B, QI X B, et al. Occurrence and transformation characteristics of recoverable soluble sodium in high alkali, high carbon fly ash during Zhundong coal gasification in a circulating fluidized bed[J]. Energy &Fuels, 2018, 32(4): 4617-4627.

[13] XU L, LIU H, ZHAO D, et al. Transformation mechanism of sodium during pyrolysis of Zhundong coal[J]. Fuel, 2018, 233: 29-36.

[14] SONG Y, CHEN Y, SU S, et al. Effects of inorganic sodium on the combustion characteristics of Zhundong coal with fast-heating rate[J]. Fuel, 2022, 319: 123801.

[15] ZHANG D, GUO L, ZHAO J, et al. Kinetics study for sodium transformation in supercritical water gasification of Zhundong coal[J]. International Journal of Hydrogen Energy, 2018, 43(30): 13869-13878.

[16] 魏砾宏, 崔保崇, 陈勇, 等. 高碱煤钠赋存形态及其燃烧过程中迁移转化的研究进展[J]. 燃料化学学报, 2019, 47(8): 897-906.

WEI Lihong, CUI Baochong, CHEN Yong,et al. Occurrence of sodium in high alkali coal and its transformation during combustion[J]. Journal of Fuel Chemistry and Technology, 2019, 47(8): 897-906.

[17] HUANG L, ZHANG X, KONG L, et al. Formation of fine particles (PM10) from Zhundong high-sodium coal at entrained flow gasification condition in a flat-flame burner reactor[J]. Fuel Processing Technology, 2022, 231: 107225.

[18] 刘大海, 张守玉, 涂圣康, 等. 五彩湾煤中钠在热解过程中的形态变迁[J]. 燃料化学学报, 2012, 42(10): 1190-1196.

LIU Dahai, ZHANG Shouyu, TU Shenkang,et al. Transformation of sodium during Wucaiwan coal pyrolysis[J]. Journal of Fuel Chemistry and Technology, 2012, 42(10): 1190-1196.

[19] WANG C A, JIN X, WANG Y, et al. Release and transformation of sodium during pyrolysis of Zhundong coals[J]. Energy &Fuels, 2014, 29(1): 78-85.

[20] CHEN Y, LUO Z, FANG M, et al. The promotion effect of pyrolysis conditions on alkali metal pretreatment during pyrolysis of sub-bituminous Zhundong coal: Carbon engulfment control and subsequent sodium transformation[J]. Fuel Processing Technology, 2022, 226: 107067.

[21] ZHANG C, SU S, CHEN Y, et al. Study on the effects of steam on the precipitation characteristics of sodium during coal thermal conversion[J]. Journal of Fuel Chemistry and Technology, 2020, 48(7): 769-775.

[22] 郭帅. 高钠煤中钠在气化过程中变迁行为及其影响因素的研究[D].北京:中国科学院大学, 2018: 45-71.

[23] GAO A, WANG Y, LIN G, et al. Volatile-char interactions during biomass pyrolysis: Reactor design toward product control[J]. Renewable Energy, 2022, 185: 1-7.

[24] ZHANG Y, ZHANG H. Gasification characteristics and sodium transformation behavior of high-sodium Zhundong coal[J]. Energy &Fuels, 2017, 31(6): 6435-6444.

[25] GUO S, JIANG Y F, LI J Z, et al. Correlations between coal

compositions and sodium release during steam gasification of sodium-rich coals[J]. Energy &Fuels, 2017, 31(6): 6025-6033.

[26] ZHANG T, LI Z, HU F, et al. Correlation of sodium releasing and mineral transformation characteristics with ash composition of typical high-alkali coals[J]. Fuel Processing Technology, 2021, 224: 107035.

[27] WANG C A, ZHAO L, SUN R, et al. Effects of silicon-aluminum additives on ash mineralogy, morphology, and transformation of sodium, calcium, and iron during oxy-fuel combustion of Zhundong high-alkali coal[J]. International Journal of Greenhouse Gas Control, 2019, 91: 102832.

[28] ZENG X, YU D, LIU F, et al. Scavenging of refractory elements (Ca, Mg, Fe) by kaolin during low rank coal combustion[J]. Fuel, 2018, 223: 198-210.

[29] 陈晓东. 煤中碱金属钠对煤灰高温流动性的影响及机理[D].北京:中国科学院大学, 2018: 41-97.

[30] ZHANG X, BAI J, VASSILEV S V, et al. Effect of phosphorus-based additives on ash fusion characteristics of high-sodium coal under gasification condition[J]. Fuel, 2022, 317: 123472.

[31] CHEN X, KONG L, BAI J, et al. Effect of Na2O on mineral transformation of coal ash under high temperature gasification condition[J]. Journal of Fuel Chemistry and Technology, 2016, 44(3): 263-272.

[32] SONG W J, SONG G L, QI X B, et al. Speciation and distribution of sodium during Zhundong coal gasification in a circulating fluidized bed[J]. Energy &Fuels, 2017, 31(2): 1889-1895.

[33] 周陈颖, 周昊, 邢裕健, 等. 添加剂对高碱煤灰渣流动特性及钠捕获效率的影响[J]. 浙江大学学报(工学版), 2020, 54(3): 623-630.

ZHOU Chenying, ZHOU Hao, XIN Yujian, et al. Effect of additives on flow characteristics and sodium capture efficiency of high alkali coal ash slag[J]. Journal of Zhejiang University (Engineering Science), 2020, 54(3): 623-630.

[34] 许天瑶, 傅培舫, 刘洋, 等. 准东煤掺烧煤矸石的捕钠机制[J]. 洁净煤技术, 2022, 28(7): 157-166.

XU Tianyan, FU Peifang, LIU Yang, et al. Sodium capture mechanism of Zhundong coal blended with coal gangue[J]. Clean Coal Technology, 2022, 28(7): 157-166.

[35] YU Z, JIN J, HOU F, et al. Understanding effect of phospho-rus-based additive on ash deposition characteristics during high-sodium and high-calcium Zhundong coal combustion in drop-tube furnace[J]. Fuel, 2021, 287: 119462.

[36] XU L L, LIU J, KANG Y, et al. Safely burning high alkali coal with kaolin additive in a pulverized fuel boiler[J]. Energy &Fuels, 2014, 28(9): 5640-5648.

[37] WANG Y, JIN J, LIU D, et al. Understanding ash deposition for the combustion of Zhundong coal: Focusing on different additives effects[J]. Energy &Fuels, 2018, 32(6): 7103-7111.

[38] QI X, SONG W, SONG G. Influence of ashing temperature on predicting slagging characteristics of Xinjiang high-sodium low-rank coal and strategy of using mineral additives as potential slagging preventatives[J]. ACS Omega, 2021, 6(13): 8850-8861.

[39] LIU Y, GUAN Y, ZHANG Y, et al. Effects of atmosphere on mineral transformation of Zhundong coal during gasification in CO2/H2O conditions[J]. Fuel, 2022, 310: 122428.

[40] YANG Y, LIN X, CHEN X, et al. The formation of deposits and their evolutionary characteristics during pressurized gasification of Zhundong coal char[J]. Fuel, 2018, 224: 469-480.

[41] QI X, SONG G, SONG W, et al. Effects of wall temperature on slagging and ash deposition of Zhundong coal during circulating fluidized bed gasification[J]. Applied Thermal Engineering, 2016, 106: 1127-1135.

[42] LI G, WANG C A, WANG P, et al. Ash deposition and alkali metal migration during Zhundong high-alkali coal gasification[J]. Energy Procedia, 2017, 105: 1350-1355.

[43] LI G Y, XU S S, ZHAO X B, et al. Investigation of chemical composition and morphology of ash deposition in syngas cooler of an industrialized two-stage entrained-flow coal gasifier[J]. Energy, 2020, 194:116901.

[44] GONG Y, ZHANG Q, GUO Q, et al. Vision-based investigation on the ash/slag particle deposition characteristics in an impinging entrained-flow gasifier[J]. Applied Energy, 2017, 206: 1184-1193.

[45] 马飞, 李寒旭, 盛新, 等. Shell煤气化飞灰粘附特性及沉积机理分析[J]. 煤炭科学技术, 2010, 38(10): 114-117.

MA Fei, LI Hanxu, SHEN Xin, et al. Study on fly ash adhesion features and sedimentation mechanism of Shell coal gasification[J]. Coal Science and Technology, 2010, 38(10): 114-117.

[46] LI G, LI S, HUANG Q, et al. Fine particulate formation and ash deposition during pulverized coal combustion of high-sodium lignite in a down-fired furnace[J]. Fuel, 2015, 143: 430-437.

[47] 齐晓宾. 高碱低阶煤热化学转化过程中的结渣沾污特性研究[D].北京:中国科学院大学, 2018: 54-64.

[48] 宋维健. 高碱煤热化学转化过程中碱金属迁移转化特性研究[D].北京:中国科学院大学, 2017: 48-81.

[49] 范延琪. 高碱低阶煤气化过程防结渣机理研究[D].北京:中国科学院大学, 2021: 15-35.

[50] PEDNEKAR P, BHATTACHARYYA D, KASULE J S, et al. Dynamic model of a slagging entrained-flow gasifier including models of slag transport, deposition, and slag layer[J]. Industrial &Engineering Chemistry Research, 2015, 55(1): 279-292.

[51] 刘敬, 王智化, 项飞鹏, 等. 准东煤中碱金属的赋存形式及其在燃烧过程中的迁移规律实验研究[J]. 燃料化学学报, 2014, 42(3): 316-322.

LIU Jing, WANG Zhihua, XIANG Feipeng, et al. Modes of occurrence and transformation of alkali metals in Zhundong coal during combustion[J]. Journal of Fuel Chemistry and Technology, 2014, 42(3): 316-322.

[52] 付子文, 王长安, 车得福, 等. 成灰温度对准东煤灰理化特性影响的实验研究[J]. 工程热物理学报, 2014, 35(3): 609-613.

FU Ziwen, WANG Chanan, CHE Deifu, et al. Experimental study on the effect of ashing temperature on physicochemical properties of Zhundong coal ash[J]. Journal of Engineering Thermophysics, 2014,35(3): 609-613.

[53] 杨燕梅, 张海, 吴玉新, 等. 不同灰化温度下准东煤碱/碱土金属的析出特性[J]. 燃烧科学与技术, 2015, 21(4): 297-300.

YANG Yanmei, ZHANG Hai, WU Yuxin, et al. Release of alkali/alkaline earth metal species in Zhundong coal at different ashing temperatures[J]. Journal of Combustion Science and Technology, 2015, 21(4): 297-300.

[54] 范建勇, 周永刚, 李培, 等. 准东煤灰熔融温度表征结渣特性的试验研究[J]. 煤炭学报, 2013, 38(S2): 478-482.

FAN Jianyong, ZHOU Yonggang, LI Pei, et al. Research on Zhundong coal′s ash melting temperature characterizing its slagging characteristics[J]. Journal of China Coal Society, 2013, 38(S2): 478-482.

[55] 杨燕梅, 杨欣华, 刘青, 等. 灰化温度对准东煤灰组分分析的影响[J]. 煤炭学报, 2016, 41(10): 2441-2447.

YANG Yanmei, YANG Xinhua, LIU Qing, et al. Effect of ashing temperature on analysis of Zhundong coal ash[J]. Journal of China Coal Society,2016,41(10):2441-2447.

[56] 赵磊, 王长安, 朱晨钊, 等. 灰化方式和温度对新疆高碱煤灰理化特性的影响[J]. 西安交通大学学报, 2018, 52(8): 139-145.

ZHAO Lei, WANG Chang′an, ZHU Chenzhao, et al. Effcet of ashing method and temperature on the ash physicochemical properties of high-alkali coals in Xinjiang[J]. Journal of Xi′an JiaoTong Univeraity, 2018, 52(8): 139-145.

[57] 刘成昌, 赵林, 孙峰, 等. 灰化方法对高碱燃料成灰特性影响的实验研究[J]. 工程热物理学报, 2022, 43(5): 1416-1421.

LIU Chengchang, ZHAO Lin, SUN Feng, et al. Experimental study on the effects of ashing method on the ash characteristics of high-alkali fuel[J]. Journal of Engineering Thermophysics, 2022, 43(5): 1416-1421.

[58] WANG C A, FU Z, WENG Q, et al. Effect of ashing tempera-ture on physical-chemical features of high-sodium ashes of Zhundong coals[J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2017, 39(8): 747-753.

[59] FAN Y, LYU Q, ZHU Z, et al. The impact of additives upon the slagging and fouling during Zhundong coal gasification[J]. Journal of the Energy Institute, 2020, 93(4): 1651-1665.

[60] LI F, FAN H, WANG X, et al. Influences of phosphorus on ash fusion characteristics of coal and its regulation mechanism[J]. Fuel, 2019, 239: 1338-1350.

[61] 颜婷珪, 白进, 孔令学, 等. 煤灰流动性研究方法进展 [J]. 洁净煤技术, 2020, 26(1): 90-98.

YAN Tinggui, BAI Jin, KONG Lingxue, et al. Advances in research methods of coal ash fluidity [J]. Clean Coal Technology, 2020, 26(1): 90-98.

[62] YAN T, KONG L, BAI J, et al. Thermomechanical analysis of coal ash fusion behavior[J]. Chemical Engineering Science, 2016, 147: 74-82.

[63] 吕俊复, 史航, 吴玉新, 等. 烟气气氛对准东煤灰熔融特性影响的显微观察[J]. 煤炭学报, 2021, 46(1): 263-273.

LYU Junfu, SHI Hang, WU Yuxin, et al. Influence of flue gas atmosphere on Zhundong coal ash melting characteristics through microscopic observation[J]. Journal of China Coal Society, 2021, 46(1): 263-273.

[64] VASSILEV S V, BAXTER D, VASSILEVA C G. An overview of the behavior of biomass during combustion: Part Ⅱ. Ash fusion and ash formation mechanisms of biomass types[J]. Fuel, 2014, 117: 152-183.

[65] LI F, XIAO H, FANG Y. Correlation between ash flow temperature and its ionic potentials under reducing atmosphere[J]. Applied Thermal Engineering, 2017, 110: 1007-1010.

[66] 许洁, 刘霞, 李德侠, 等. 煤灰流动温度预测模型的研究[J]. 燃料化学学报, 2012, 40(12): 1415-1421.

XU Jie, LIU Xia, LI Deixia, et al. Prediction model for flow temperature of coal ash[J]. Journal of Fuel Chemistry and Technology, 2012, 40(12): 1415-1421.

[67] 杨燕梅, 张海, 张扬, 等. Si/Al/Na/Ca对准东煤灰熔融特性的影响[J]. 工程热物理学报, 2018, 39(8): 1858-1863.

YAN Yanmei, ZHANG Hai, ZHANG Yang, et al. Effect of Si/Al/Na/Ca on ash fusion characteristics of Zhundong Coal[J]. Journal of Engineering thermophysics, 2018, 39(8): 1858-1863.

[68] VARGAS S, FRANDSEN F J, DAM-JOHANSEN K. Rheol-ogical properties of high-temperature melts of coal ashes and other silicates[J]. Progress in Energy and Combustion Science, 2001, 27(3): 237-429.

[69] 代鑫. 煤灰结构及流动性关系的实验和理论研究[D].北京:中国科学院大学, 2018: 67-77.

[70] CHEN X, KONG L, BAI J, et al. The key for sodium-rich coal utilization in entrained flow gasifier: The role of sodium on slag viscosity-temperature behavior at high temperatures[J]. Applied Energy, 2017, 206: 1241-1249.

[71] LI Q, YANG S, ZHANG Y, et al. Effects of MgO, Na2O, and B2O3 on the viscosity and structure of Cr2O3-bearing CaO-SiO2-Al2O3 slags[J]. ISIJ International, 2017, 57(4): 689-696.

[72] ZHANG R, WANG Z, MENG Y, et al. Quantitative insight into aluminum Structures in CaO-Al2O3-SiO2 system via Raman and 27Al MAS-NMR spectroscopies[J]. Journal of Non-Crystalline Solids, 2021, 573: 121116.

[73] CHANG Z Y, JIAO K X, NING X J, et al. Novel approach to studying influences of Na2O and K2O additions on viscosity and thermodynamic properties of BF slags[J]. Metallurgical and Materials Transactions B, 2019, 50(3): 1399-1406.

[74] ZHANG G H, CHOU K C. Viscosity model for aluminosilica-te melt[J]. Journal of Mining and Metallurgy, Section B: Metallurgy, 2012, 48(3): 433-442.

[75] LI K, KHANNA R, BOUHADJA M, et al. A molecular dynamic simulation on the factors influencing the fluidity of molten coke ash during alkalization with K2O and Na2O[J]. Chemical Engineering Journal, 2017, 313: 1184-1193.

[76] GE Z, KONG L, BAI J, et al. Effect of CaO/Na2O on slag viscosity behavior under entrained flow gasification conditions[J]. Fuel Processing Technology, 2018, 181: 352-360.

[77] HE C, BAI J, KONG L, et al. Effects of atmosphere on the oxidation state of iron and viscosity behavior of coal ash slag[J]. Fuel, 2019, 243: 41-51.

[78] HE C, ILYUSHECHKIN A, BAI J, et al. Viscosity and crystallization behavior of coal ash slag from the primary phase of anorthite[J]. Fuel Processing Technology, 2021, 213: 106680.

[79] CAO X, KONG L, BAI J, et al. Effect of water vapor on vi-scosity behavior of coal slags with high silicon-aluminum level under gasification condition[J]. Fuel, 2020, 260: 116351.

[80] 程金树, 李淑晶, 杨飞. Na2O对LAS微晶玻璃高温粘度及析晶的影响[J]. 武汉理工大学学报, 2010, 32(22): 44-47.

CHENG Jinshu, LI Shujing, YANG Fei, et al. Effect of Na2O on high temperature viscosity and crystallization behavior of lithium aluminum silicate glass-ceramic[J]. Journal of Wuhan University of Technology, 2010, 32(22): 44-47.

[81] 何峰, 郑媛媛, 邓恒涛,等. Na2O对MAS系玻璃熔体性质及微晶玻璃结构的影响[J]. 武汉理工大学学报, 2013, 35(1): 13-16.

HE Feng, ZHENG Yuanyuan, DENG Hengtao, et al. Influence of Na2O mixed on the melt property and structure of MAS system glass-ceramics[J]. Journal of Wuhan University of Technology, 2013, 35(1): 13-16.

Research process on ash chemistry of high-sodium coal during gasification