述 评

焦炉烟气脱硫脱硝技术进展与建议

摘 要:分析了我国焦化行业SO2、NOx排放现状及污染物浓度的主要影响因素,对比了以氨法、石灰/石灰石法、双碱法、氧化镁法、喷雾干燥法、循环流化床法等为代表的焦炉烟气脱硫技术,以低氮燃烧技术、低温选择性催化还原脱硝技术、氧化脱硝等为代表的焦炉烟气脱硝技术,以活性焦、液态催化氧化等为代表的焦炉烟气脱硫脱硝一体化技术的工艺原理、脱硫脱硝效率及各自优缺点;总结了焦炉烟气脱硫脱硝技术在工艺路线选择、烟气排放、次生污染等方面存在的问题。指出焦炉烟气污染治理需有效融合源头控制、低氮燃烧、末端净化3方面,并不断加强焦炉操作管理水平及新技术的应用。

关键词:焦炉烟气;脱硫脱硝;污染物浓度;次生污染;一体化脱除

0 引 言

燃煤烟气中的SO2和NOx所引起的酸雨、光化学烟雾和雾霾等环境污染已严重影响人类生存与发展。目前最有效且应用最广的燃煤烟气SO2和NOx污染治理措施是燃烧后烟气脱硫脱硝技术[1]。作为国内第二大用煤领域,我国煤炭焦化年耗原煤约10亿t,占全国煤炭消耗总量的1/3左右[2]。当前,燃煤发电领域烟气脱硫脱硝技术发展及应用相对成熟,大部分煤电企业SO2和NOx排放已达超净标准;但作为传统煤化工行业,我国焦化领域发展相对粗放,污染物治理措施更是在近年来不断严苛的环保政策下迫以实行,多数焦化企业尚未实现焦炉烟气SO2和NOx排放有效防控,与GB 16171—2012《炼焦化学工业污染物排放标准》中的规定有一定差距[3]。由于焦炉烟气与燃煤电厂烟气在烟气温度、SO2和NOx含量等方面均存在差异,故二者的脱硫脱硝治理技术路线不能完全等同。研究与实践表明,我国焦炉烟气脱硫脱硝技术在工艺路线选取、关键催化剂国产化、系统稳定运行等方面存在一定问题,严重制约了焦化行业污染物达标排放[4]。

1 焦化行业SO2及NOx排放现状

据统计,2015年全国SO2排放总量为1 859.1万t、NOx排放总量为1 851.8万t。煤炭焦化是工业用煤领域主要污染源之一[5],焦炉烟气是焦化企业中最主要的废气污染源,约60% 的SO2及90%的NOx来源于此。焦炉烟气中SO2浓度与燃料种类、燃料中硫元素形态、燃料氧含量、焦炉炭化室串漏程度等密切相关;NOx浓度则与燃烧温度、空气过剩系数、燃料气在高温火焰区停留时间等密切相关。以焦炉煤气为主要燃料的工艺,其烟气中的SO2直接排放浓度为160 mg/m3左右、NOx直接排放浓度为600~900 mg/m3(最高时可达1 000 mg/m3以上);以高炉煤气等低热值煤气(或混合煤气)为主要燃料的工艺,其烟气中的SO2直接排放浓度为40~150 mg/m3、NOx直接排放浓度为300~600 mg/m3[6-7]。可见,无论以焦炉煤气或高炉煤气为主要燃料的工艺,如未经治理,其烟气中的SO2和NOx浓度均难以稳定达到标准限值排放要求。

随着国家对环境保护的日益重视,我国焦化领域烟气达标排放势在必行。2017年起,《排污许可证申请与核发技术规范-炼焦化学工业》将首次执行,该规范对焦化行业污染物排放提出了更高要求。如前所述,焦炉烟气中SO2和NOx达标排放的主要技术手段为末端脱硫脱硝治理,故本文将对比分析我国焦炉烟气现行脱硫脱硝技术工艺原理、硫硝脱除效率及各自技术优缺点,总结国内焦炉烟气脱硫脱硝技术应用存在的共性问题,以期为我国焦化行业脱硫脱硝技术的选择与优化提供参考。

2 焦炉烟气脱硫脱硝技术

目前,我国焦炉烟气常用的末端脱硫脱硝的治理工艺路线可分为单独脱硫、单独脱硝、脱硫脱硝一体化等3类。

2.1 脱硫技术

根据脱硫剂的类型及操作特点,烟气脱硫技术通常可分为湿法、半干法和干法脱硫。当前,焦炉烟气脱硫领域应用较多的为以氨法、石灰/石灰石法、双碱法、氧化镁法等为代表的湿法脱硫技术和以喷雾干燥法、循环流化床法等为代表的半干法脱硫技术,而干法脱硫技术的应用较为少见,故本文着重介绍湿法及半干法焦炉烟气脱硫技术[8-9]。

2.1.1 湿法脱硫技术

1)氨法

氨法脱硫的原理是焦炉烟气中的SO2与氨吸收剂接触后,发生化学反应生成NH4HSO3和(NH4)2SO3,(NH4)2SO3将与SO2发生化学反应生成NH4HSO3;吸收过程中,不断补充氨使对SO2不具有吸收能力的NH4HSO3转化为(NH4)2SO3,从而利用(NH4)2SO3与NH4HSO3的不断转换来吸收烟气中的SO2;(NH4)2SO3经氧化、结晶、过滤、干燥后得到副产品硫酸铵,从而脱除SO2。焦炉烟气氨法脱硫效率可达95%~99%。吸收剂利用率高,脱硫效率高,SO2资源化利用,工艺流程结构简单,无废渣、废气排放是此法的主要优点;但该法仍存在系统需要防腐,氨逃逸、氨损,吸收剂价格昂贵、脱硫成本高、不能去除重金属、二噁英等缺点[10]。

2)石灰/石灰石法

石灰/石灰石法脱硫工艺由于具有吸收剂资源丰富、成本低廉等优点而成为应用最多的一种烟气脱硫技术。该工艺主要应用氧化钙或碳酸钙浆液在湿式洗涤塔中吸收SO2,即烟气在吸收塔内与喷洒的吸收剂混合接触反应而生成CaSO3,CaSO3又与塔底部鼓入的空气发生氧化反应而生成石膏。焦炉烟气石灰/石灰石法脱硫效率一般可达95%以上。石灰/石灰石法脱硫的优点在于吸收剂利用率高,煤种适应性强,脱硫副产物便于综合利用,技术成熟,运行可靠;而系统复杂、设备庞大、一次性投资大、耗水量大、易结垢堵塞,烟气携带浆液造成“石膏雨”、脱硫废水处理难度大等是其主要不足[11]。

3)双碱法

双碱法,即在SO2吸收和吸收液处理过程中使用了不同类型的碱,其主要工艺是先用碱金属钠盐清液作为吸收剂吸收SO2,生成Na2SO3盐类溶液,然后在反应池中用石灰(石灰石)和Na2SO3起化学反应,对吸收液进行再生,再生后的吸收液循环使用,SO2最终以石膏形式析出。双碱法焦炉烟气脱硫效率可达90%以上。双碱法脱硫系统一般不会产生沉淀物,且吸收塔不产生堵塞和磨损;但工艺流程复杂,投资较大,运行费用高,吸收过程中产生的Na2SO4不易除去而降低石膏质量,吸收液再生困难等均是该技术需要解决的问题[12-13]。

4)氧化镁法

氧化镁法脱硫是一种较成熟的技术,但由于氧化镁资源储量有限且分布不均,因此该法在世界范围内未得到广泛应用;而我国氧化镁资源丰富,有发展氧化镁脱硫的独特条件。该工艺是以氧化镁浆液作为吸收剂吸收SO2而生成MgSO3结晶,然后对MgSO3结晶进行分离、干燥及焙烧分解等处理后,MgSO3分解再生的氧化镁返回吸收系统循环使用,释放出的SO2富集气体可加工成硫酸或硫磺等产品。该法脱硫效率可达95%以上。氧化镁法脱硫技术成熟可靠、适用范围广,副产品回收价值高,不发生结垢、磨损、管路堵塞等现象;但该法工艺流程复杂,能耗高,运行费用高,规模化应用受到氧化镁来源限制且废水中Mg2+处理困难[14]。

2.1.2 半干法脱硫技术

1)喷雾干燥法

喷雾干燥法脱硫是利用机械或气流的力量将吸收剂分散成极细小的雾状液滴,雾状液滴与烟气形成较大的接触表面积,在气液两相之间发生的一种热量交换、质量传递和化学反应的脱硫方法。该法所用吸收剂一般是碱液、石灰乳、石灰石浆液等,目前绝大多数装置都使用石灰乳作为吸收剂。一般情况下,喷雾干燥法焦炉烟气脱硫效率可达85%左右。其优点在于脱硫是在气、液、固三相状态下进行,工艺设备简单,生成物为干态易处理的CaSO4、CaSO3,没有严重的设备腐蚀和堵塞情况,耗水也比较少;缺点是自动化要求比较高,吸收剂的用量难以控制,吸收效率有待提高。所以,选择开发合理的吸收剂是喷雾干燥法脱硫面临的新难题[15-16]。

2)循环流化床法

该法以循环流化床原理为基础,通过对吸收剂的多次循环延长吸收剂与烟气的接触时间,通过床层的湍流加强吸收剂对SO2的吸收,从而极大地提高了吸收剂的利用率和脱硫效率。该法的优点在于吸收塔及其下游设备不会产生黏结、堵塞和腐蚀等现象,脱硫效率高,运行费用低,脱硫副产物排放少等。但此法核心技术和关键设备依赖于进口,且造价昂贵,限制了其应用推广。因此因地制宜的研究开发具有自主知识产权,适合我国国情的循环流化床焦炉烟气脱硫技术成为研究者关注的重点;此外,该法副产物中亚硫酸钙含量大于硫酸钙含量,并且为了达到高的脱硫率而不得不在烟气露点附近操作,从而造成了吸收剂在反应器中的富集,这也是循环流化床脱硫工艺有待改进的方面[17-18]。

2.1.3 焦炉烟气常用脱硫技术对比

焦炉烟气常用脱硫技术对比见表1[19]。

表1 焦炉烟气常用脱硫技术对比

Table 1 Comparison of desulfurization technologies for coke oven gas

注:相对运行费用以石灰/石灰石法为基准(100%)进行测算。

2.2 脱硝技术

当前,焦炉烟气常用脱硝技术主要包括低氮燃烧技术、低温选择性催化还原(低温SCR)技术和氧化脱硝技术等3种。

1)低氮燃烧技术

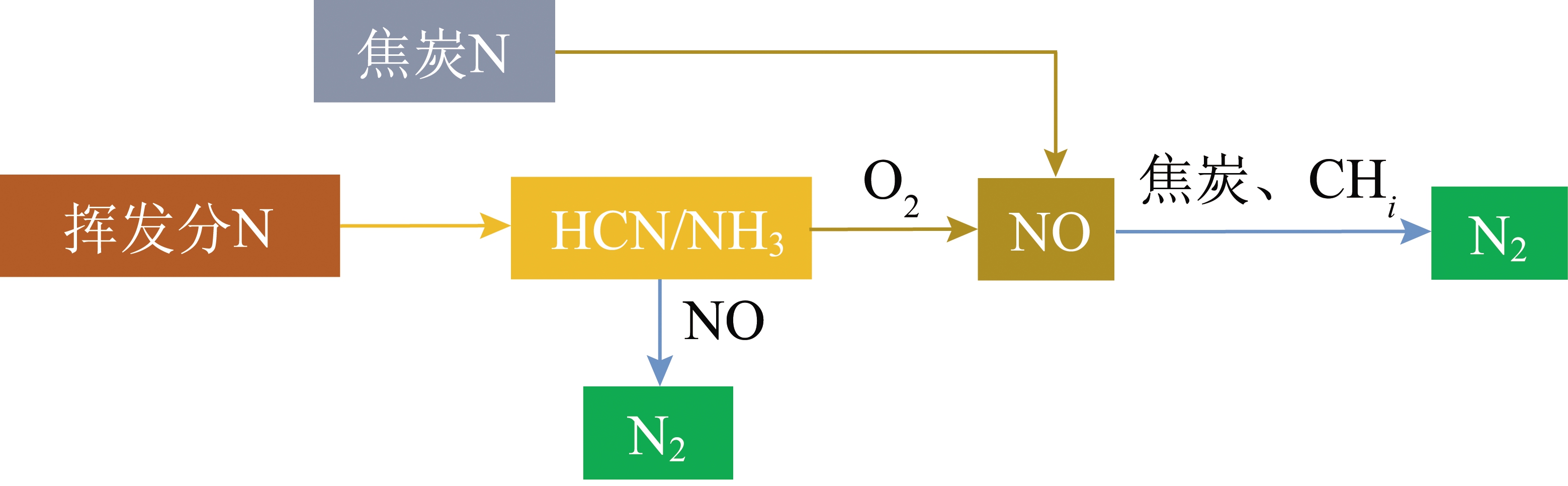

低氮燃烧技术[20]是指基于NOx生成机理,以改变燃烧条件的方法来降低NOx排放,从而实现燃烧过程中对NOx生成量的控制。焦炉加热低氮燃烧技术主要包括烟气再循环、焦炉分段加热、实际燃烧温度控制等技术。烟气再循环是焦化领域目前应用较普遍的低氮燃烧技术,我国现有焦炉大部分采用该技术。研究实践表明:烟气再循环的适宜控制量为10%~20%,若超过30%,则会降低燃烧效率;该方法的控硝效果最高可达25%。焦炉分段加热一般是用空气、煤气分段供给加热来降低燃烧强度,从而实现热力型氮氧化物生成量减少的效果。实际燃烧温度控制技术是我国自主研发的焦炉温度控制系统,该技术可优化焦炉加热制度,调整焦炉横排温度,降低焦炉操作火道温度,避免出现高温点,降低焦炉空气过剩系数,从而减少NOx生成。理论计算表明,焦炉若采用烟气再循环与分段加热技术组合,可实现NOx排放量低于500 mg/m3以下的目标;若采用烟气再循环与实际燃烧温度控制技术组合,NOx排放可控制在600 mg/m3左右。

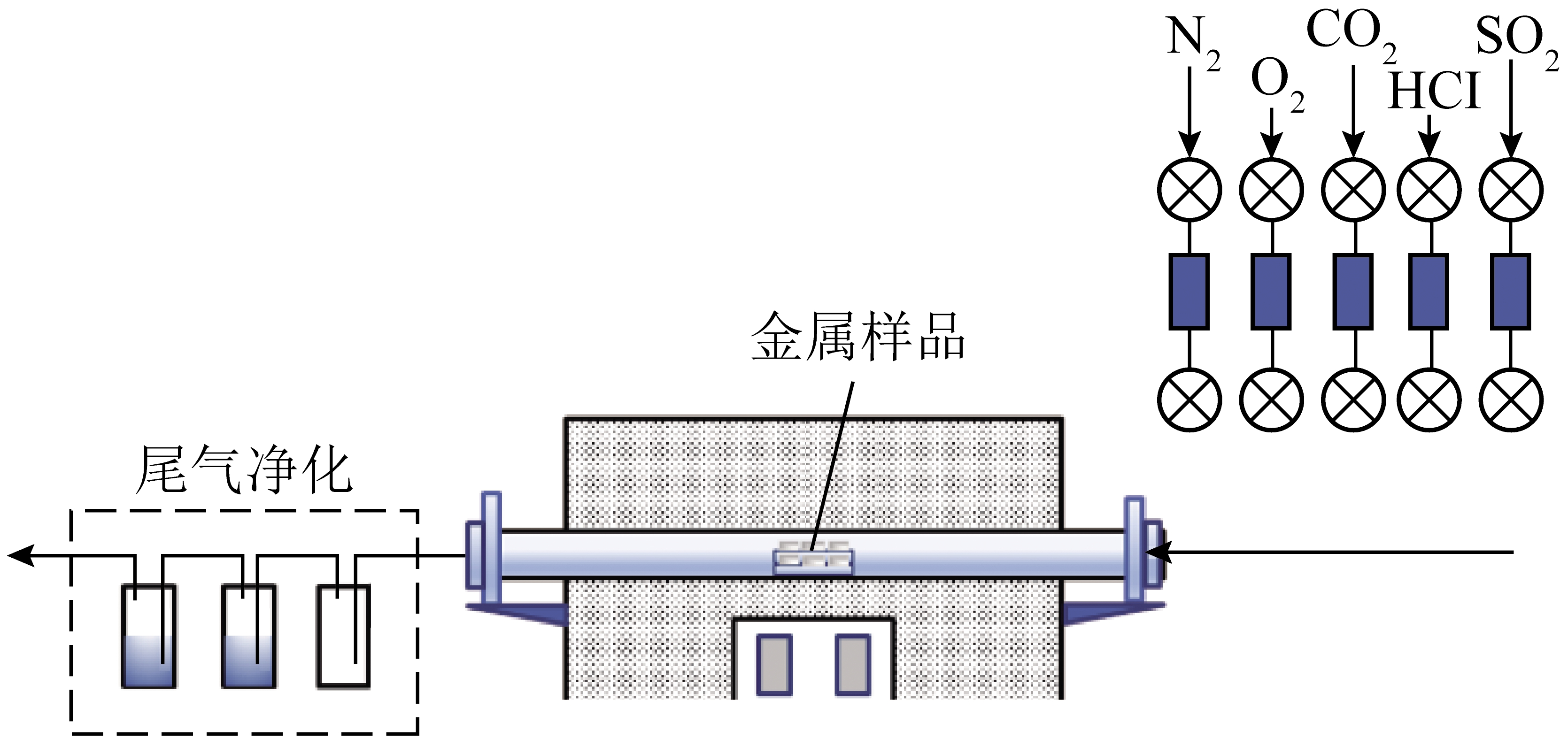

2)低温SCR脱硝

与火电厂烟气相比,焦炉烟气温度相对较低,一般为170~280 ℃;针对该特性,我国相关机构开发出低温SCR焦炉烟气脱硝技术,该技术的脱硝效率可达70%以上。低温SCR焦炉烟气脱硝工艺是在一定温度的烟气中喷入氨或尿素等还原剂,混有还原剂的烟气流经专有催化剂反应器,在催化剂作用下,还原剂与烟气中的NOx发生还原反应而生成氮气和水,从而达到脱硝的效果[21]。低温SCR烟气脱硝技术是目前焦炉烟气脱硝技术中相对成熟和可靠的工艺,脱硝效率较高且易于控制,运行安全可靠,不会对大气造成二次污染;催化剂是制约低温SCR脱硝技术发展的核心问题,降低催化剂进口依赖程度、防止催化剂中毒、解决废弃催化剂所产生的二次污染问题是低温SCR焦炉烟气脱硝技术应努力攻关的方向[22]。

3)氧化脱硝

氧化脱硝技术是利用强氧化剂将NO氧化成高价态的氮氧化物,然后利用碱液进行喷淋吸收的脱硝工艺;目前,在焦炉烟气脱硫脱硝措施中应用的氧化剂主要为臭氧和双氧水。该法设备占地面积小,能同时脱除汞等其他污染物;但该工艺存在氧化剂消耗量大,运行费用高,能耗高,对设备材质要求高,易产生臭氧二次污染等问题[23-24]。

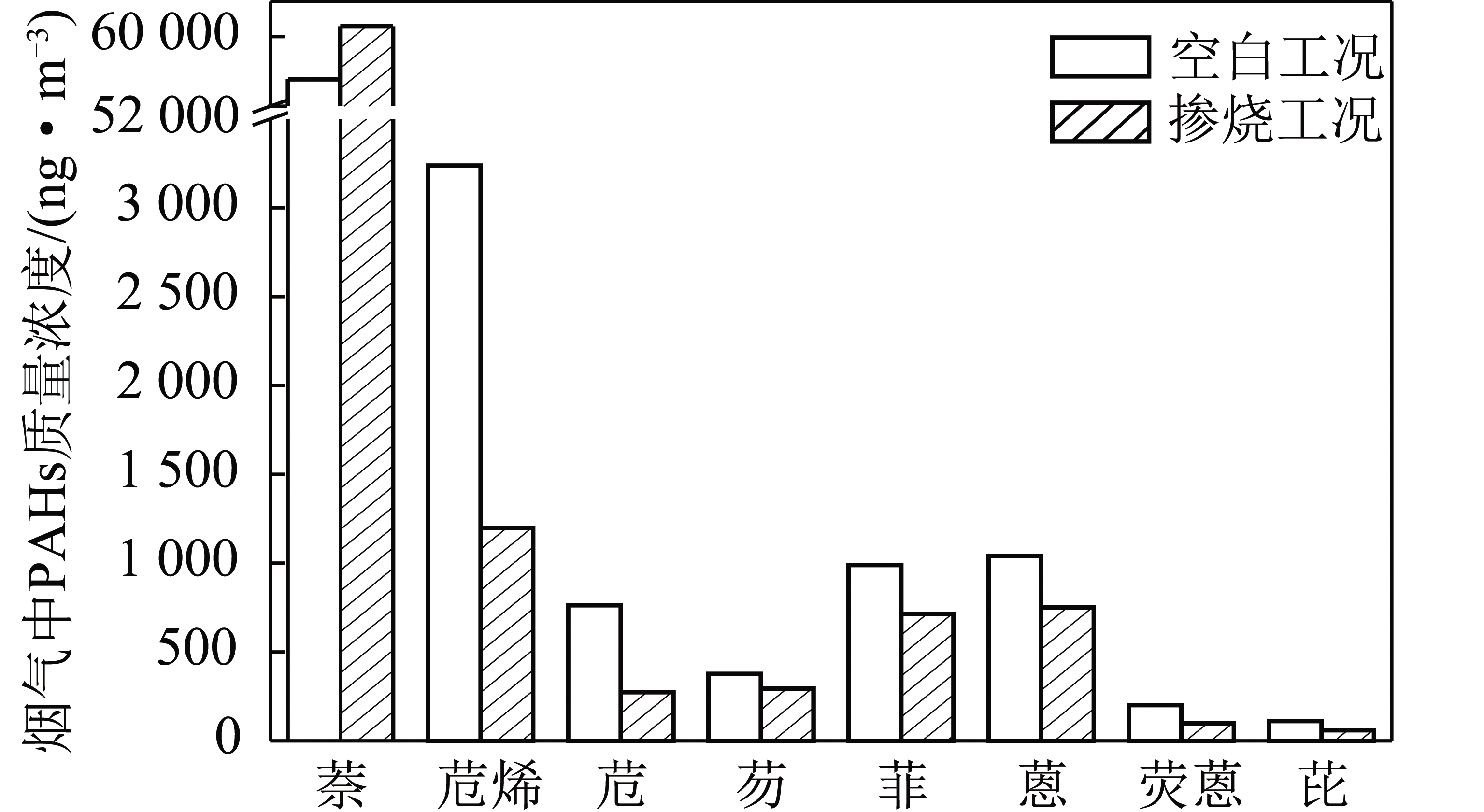

2.3 脱硫脱硝一体化技术

烟气脱硫脱硝一体化技术在经济性、资源利用率等方面存在显著优势,成为近年来研究与利用的重点。焦炉烟气脱硫脱硝一体化技术主要集中于活性焦脱硫脱硝一体化技术和液态催化氧化法脱硫脱硝2种[25]。

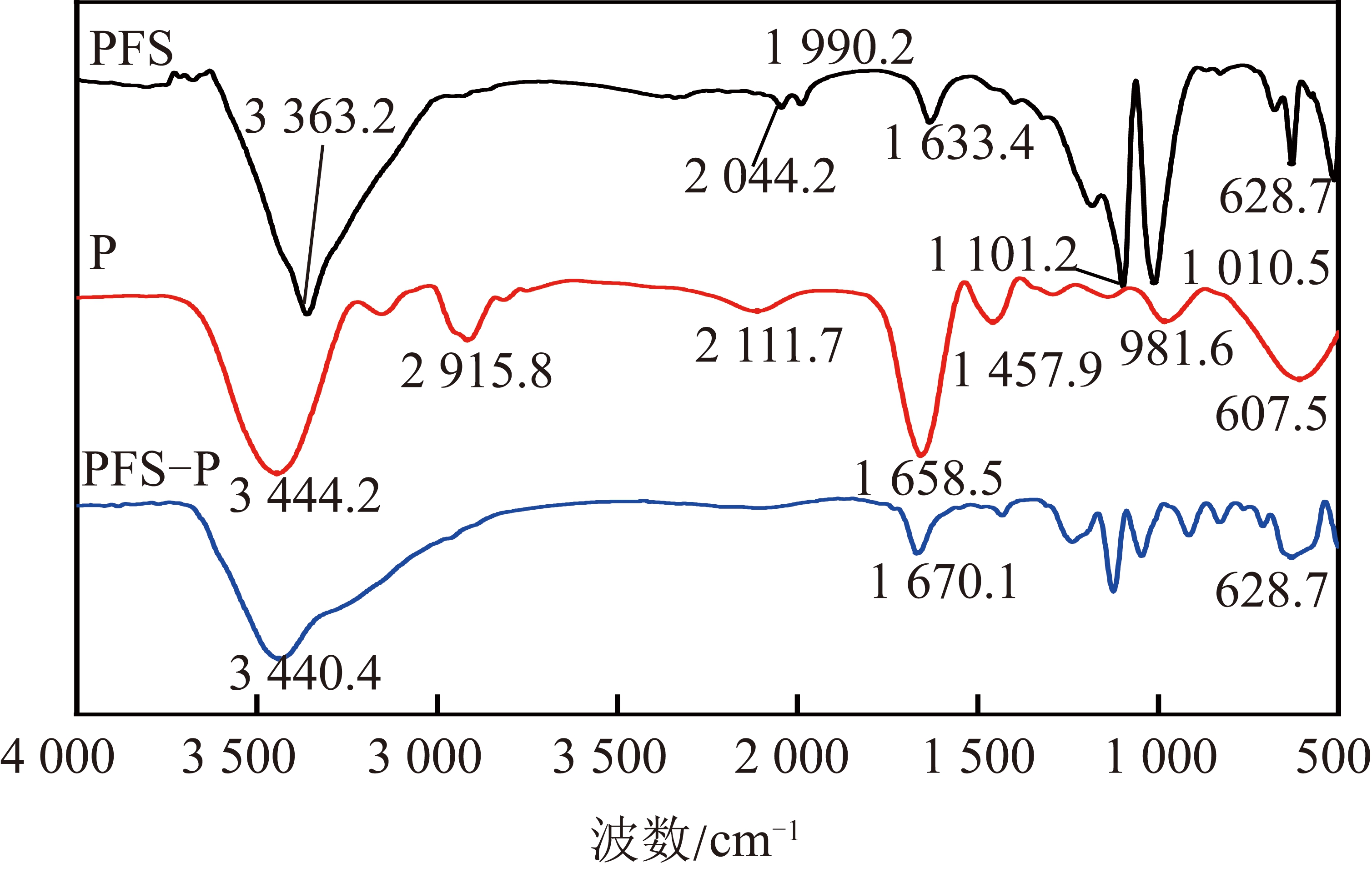

1)活性焦脱硫脱硝一体化技术

活性焦脱硫脱硝一体化技术是利用活性焦的吸附特性和催化特性,同时脱除烟气中的SO2和 NOx并回收硫资源的干法烟气处理技术。其脱硫原理是基于SO2在活性焦表面的吸附和催化作用,烟气中的SO2在110~180 ℃下,与烟气中氧气、水蒸气发生反应生成硫酸吸附在活性焦孔隙内;脱硝原理是利用活性焦的催化特性,采用低温选择性催化还原反应,在烟气中配入少量NH3,促使NO发生选择性催化还原反应生成无害的N2直接排放[26]。该法SO2和NOx脱除效率可达80%以上。不消耗工艺水、多种污染物联合脱除、硫资源化回收、节省投资等是焦炉烟气活性焦法脱硫脱硝技术的优点;而该工艺路线也存在活性焦损耗大、喷射氨造成管道堵塞、脱硫速率慢等缺点,一定程度上阻碍了其工业推广应用[27-29]。

2)液态催化氧化法脱硫脱硝技术

液态催化氧化法(LCO)脱硫脱硝技术是指氧化剂在有机催化剂的作用下,将烟气中的SO2和NOx持续氧化成硫酸和硝酸,随后与加入的碱性物质(如氨水等)发生反应而快速生成硫酸铵和硝酸铵[30]。焦炉烟气液态催化氧化法SO2、NOx脱除效率可分别达到90%及70%以上[31]。硫硝脱除效率高、不产生二次污染、烟温适应范围广等优势使焦炉烟气液态催化氧化法脱硫脱硝技术具有较好的推广前景;但硫酸铵产品纯度、液氨的安全保障、有机催化剂损失控制、设备腐蚀等问题仍是液态催化氧化脱硫脱硝技术亟需解决的难点[32]。

2.4 当前焦炉烟气脱硫脱硝技术存在的问题

1)单独脱硫与单独脱硝组合顺序的选择

根据工艺条件要求,脱硝需在高温下进行,脱硫需在低温下进行。若选择先脱硫后脱硝,则经过脱硫后烟温降低,进入脱硝工序之前需将烟温由80 ℃提升至200 ℃以上,这将造成能源浪费并增加企业成本;若选择先脱硝后脱硫,在脱硝催化剂作用下,烟气中SO2被部分催化氧化成SO3,生成的SO3与逃逸的NH3和水蒸气反应生成硫酸氢铵,硫酸氢铵具有黏性和腐蚀性,会对脱硝催化剂和下游设备造成堵塞和腐蚀,从而影响脱硝效果及设备使用寿命。

2)焦炉烟气脱硫脱硝后烟气排放问题

焦炉烟气经脱硫脱硝后,可选择直接通过脱硫脱硝装置自带烟囱排放或由焦炉烟囱排放2种方式。若选择直接通过脱硫脱硝装置自带烟囱排放,则当发生停电事故时,烟气必须通过焦炉烟囱排放,而焦炉烟囱由于长时间不使用处于冷态,无法及时形成吸力而导致烟气不能排放,从而引发爆炸等安全事故;脱硫脱硝后的烟气若选择通过焦炉烟囱排放,由于当前很多脱硫脱硝工艺经净化后焦炉烟气温度低于130 ℃,这种低温将使烟囱吸力不够、排烟困难,从而引起系统阻力增大、烟囱腐蚀,不利于整个生产、净化系统稳定,甚至引起安全事故。

3)焦炉烟气脱硫脱硝后次生污染问题

焦炉烟气经脱硫脱硝后可能产生以下次生污染:① 湿法脱硫外排烟气中的大量水汽与空气中漂浮的微生物作用形成气溶胶,最终导致雾霾天气的发生;② 氨法脱硫工艺存在氨由于挥发而逃逸的问题;③ 当前,脱硫副产物的市场前景及销路不畅,会大量堆存污染环境;④ 当前的脱硫脱硝催化剂大多为钒系或钛系,更换后,用过的催化剂成为危废,若运输和处理过程中管理不当易产生污染。

3 结语与建议

1)焦炉烟气污染治理需有效融合源头控制、低氮燃烧、末端净化3方面;应重视污染物源头控制措施,如:有条件的企业应采用高炉煤气或高炉煤气与焦炉煤气的混合作为加热燃料,从源头控制污染物的产生,从而为后续净化系统降低处理难度;选择合理的焦炉煤气脱硫工艺,将焦炉煤气中的硫化氢、氰化氢等尽可能脱除,以减少焦炉煤气作为加热热源燃烧时产生的硫氧化物。

2)加强焦炉操作管理,对控制污染物排放具有积极促进作用,如:通过加强炉体维护可有效控制炉体串漏,从而避免未经净化的荒煤气进入燃烧室而引起焦炉烟气污染物排放超标;故焦化企业应重视并采取可靠手段加强焦炉操作与管理,以实现控制污染物排放、延长焦炉使用寿命、维护产品质量稳定的多重效益。

3)烟气燃烧温度对氮氧化物产生量具有重要影响,煤炭焦化领域可采取适用的低氮燃烧技术从源头控制污染物产生;如:可采取分段燃烧、烟气再循环等加热方式,控制燃烧室温度,从而抑制氮氧化物产生,以减少后续脱硝系统净化难度。

参考文献(References):

[1] 高晋生,鲁军,王杰.煤化工过程中的污染与控制[M].北京:化学工业出版社,2010.

[2] 郑文华,温燕明,郑波.新常态下中国炼焦化学行业运行及发展趋势[J].钢铁,2016,51(5):1-8.

ZHENG Wenhua,WEN Yanming,ZHENG Bo.Operation and development trend of coking industry in China in new normal[J].Iron and Steel,2016,51(5):1-8.

[3] 胡志伟,刘涛,满杰,等.煤化工行业主要污染物来源及污染防治对策[J].山东化工,2016(24):155-158.

HU Zhiwei,LIU Tao,MAN Jie,et al.The major source of environmental pollutants and countermeasure on control pollution in coal chemical industry[J].Shandong Chemical,2016(24):155-158.

[4] 郑波,温燕明,郑文华.新常态下我国焦化行业发展趋势辨析[J].燃料与化工,2015,46(1):1-10.

ZHENG Bo,WEN Yanming,ZHENG Wenhua.Trend analysis of coking industry in China under the new narmal[J].Fuel amp; Chemical Processes,2015,46(1):1-10.

[5] 环境保护部.2015中国环境状况公报[EB/OL].(2016-06-02)[2017-04-18].http//www.zhb.gov.cn/hjzl/zghjzkggb/lnzghjzkgb/201606/P020160602333130471955.pdf.

[6] 于振东,郑文华.现代焦化生产技术手册[M].北京:冶金工业出版社,2010.

[7] 张薇,杨国栋,朱广起.现行焦炉烟气SO2排放现状及整改措施分析[J].环境与可持续发展,2015,40(2):91-93.

ZHANG Wei,YANG Guodong,ZHU Guangqi.Analysis of the discharge status and rectification measures of sulfur dioxide emission from the exhaust gas of coke oven[J].Environment and Sustainable Development,2015,40(2):91-93.

[8] 杨加强,梅毅,王驰,等.湿法烟气脱硝技术现状及发展[J].化工进展,2017,36(2):695-702.

YANG Jiaqiang,MEI Yi,WANG Chi,et al.Current status and trends on wet flue gas denitration technology[J].Chemical Industry and Engineering Progress,2017,36(2):695-702.

[9] 马丽萍,王倩倩,唐剑骁,等.燃煤烟气中多种污染物干法同时脱除研究进展[J].环境工程学报,2016,10(4):1584-1590.

MA Liping,WANG Qianqian,TANG Jianxiao,et al.Progress in studies on dry simultaneous removal method for multi-pollutants from coal-fried fuel gas[J].Chinese Journal of Environmental Engineering,2016,10(4):1584-1590.

[10] 汤志刚,贺志敏,Ebrahim,等.焦炉烟道气双氨法一体化脱硫脱硝:从实验室到工业实验[J].化工学报,2017,68(2):496-506.

TANG Zhigang,HE Zhimin,Ebrahim,et al.Desulfurization and denitration integrative progress for coke oven flue gas using dual ammonia solution:From laboratory to industrial test[J].Journal of Chemical Industry and Engineering(China),2017,68(2):496-506.

[11] 朱传平,何宗保,廖志强,等.焦炉烟气湿法脱硫技术研究[J].燃料与化工,2016,47(4):41-45.

ZHU Chuanping,HE Zongbao,LIAO Zhiqiang,et al.Study on wet desulfurization process for coke oven flue gas[J].Fuel amp; Chemical Processes,2016,47(4):41-45.

[12] TAO M,JIN B S,ZHONG W Q,et al.Modeling and experimental study on multi-level humidifying of the underfeed circulating spouted bed for flue gas desulfurization[J].Powder Technology,2010,198:93-100.

[13] 赵毅,王涵,王添灏.同时脱硫脱硝固态反应剂研究进展[J].工业安全与环保,2016,42(4):17-19.

ZHAO Yi,WANG Han,WANG Tianhao.Overview of solid srobent for simultaneous desulfurization and denitrification[J].Industrial Safety and Environmental Protection,2016,42(4):17-19.

[14] SU C,RAN X,HU J,et al.Photocatalytic process of simultaneous desulfurization and denitrification of flue gas by TiO2-polyacrylonitrile nanofibers[J].Environmental Science amp; Technology,2013,47(20):11562-11568.

[15] 王雨薇,孔祥贵,李慧,等.焦化脱硫废液资源化技术的应用进展[J].石油化工,2016,45(10):1160-1165.

WANG Yuwei,KONG Xianggui,LI Hui,et al.Progresses in resourceful treatment of waste liquid from desulfurization of coke oven gas[J].Petrochemical Technology,2016,45(10):1160-1165.

[16] 杨飏.烟气脱硫脱硝净化工程技术与设备[M].北京:化学工业出版社,2013.

[17] 王丽秋,王小方,李会泉,等.焦炉烟气湿法钢渣联合脱硫脱硝工艺及机理研究[J].燕山大学学报,2016,40(4):348-353.

WANG Liqiu,WANG Xiaofang,LI Huiquan,et al.Research on technical method and mechanism of combined desulfurization and denitrification of flue gas from coking furnace with steel slag[J].Journal of Yanshan University,2016,40(4):348-353.

[18] JIA Y,DU D Q,ZHANG X X,et al.Simultaneous removal of SO2 and NOx with ammonia absorbent in a packed column[J].Korean Journal of Chemical Engineering,2013,30(9):1735-1740.

[19] 武春锦,吕武华,梅毅,等.湿法烟气脱硫技术及运行经济性分析[J].化工进展,2015,34(12):4368-4374.

WU Chunjin,LYU Wuhua,MEI Yi,et al.Application and running economic analysis of wet flue gas desulfurization technology[J].Chemical Industry and Engineering Progress,2015,34(12):4368-4374.

[20] PARK E,CHIN S,JEONG J,et al.Lower-temperature NO oxidation over Mn/TiO2 nanocomposite synthesized by chemical vapor condensation:Effects of Mn precursor on the surface Mn species[J].Microporous and Mesoporous Materials,2012,163(7):96-101.

[21] 尹涛,张家平,叶明强,等.炼焦炉应用SCR烟气脱硝的中试研究[J].环境工程学报,2017,36(2):695-702.

YIN Tao,ZHANG Jiaping,YE Mingqiang,et al.SCR de-nitrification pilot-plant test of flue gas from coking furnace[J].Chinese Journal of Environmental Engineering,2017,36(2):695-702.

[22] 戴子剑,仲伯煊,金江,等.SCR脱硝蜂窝陶瓷催化剂载体的制备[J].环境工程学报,2012,6(5):1633-1636.

DAI Zijian,ZHONG Boxuan,JIN Jiang,et al.Preparation of honeycomb ceramics as SCR denitrationg support[J].Chinese Journal of Environmental Engineering,2012,6(5):1633-1636.

[23] 苑鹏,卢凤菊,梅雪,等.高级氧化法在烟气脱硫脱硝脱汞中的应用研究进展[J].化工进展,2016,35(10):3313-3321.

YUAN Peng,LU Fengju,MEI Xue,et al.Recent progress on application of advanced oxidation processes(AOPs) to remove SO2,NOx and Hg0 from flue gas[J].Chemical Industry and Engineering Progress,2016,35(10):3313-3321.

[24] 张明慧,马强,徐超群,等.臭氧氧化结合湿法喷淋对玻璃窑炉烟气同时脱硫脱硝实验研究[J].燃料化学学报,2015,43(1):89-93.

ZHANG Minghui,MA Qiang,XU Chaoqun,et al.Simultaneous removal of NOx and SO2 from glass furnace flue gas by ozone oxidation and spray tower[J].Journal of Fuel Chemistry and Technology,2015,43(1):89-93.

[25] 康新园.燃煤烟气脱硫脱硝一体化技术研究进展[J].洁净煤技术,2014,20(6):115-118.

KANG Xinyuan.Research progress of coal-fired flue gas simultaneous desulfurization and denitrification[J].Clean Coal Technology,2014,20(6):115-118.

[26] LIU H,WU H,BAO J J,et al.Photochemical removal of NO and SO2 from flue gas using UV irradiation[J].Asia-Pacific Journal of Chemical Engineering,2014,9(5):775-781.

[27] ZHAO Y,HAO R L,GUO Q,et al.Simultaneous removal of SO2 and NO by a vaporized enhanced-Fenton reagent[J].Fuel Processing Technology,2015,137:8-15.

[28] 李良华,刘杰,曹银平.焦炉烟气脱硝工艺技术探讨[J].燃料与化工,2015,46(3):42-44.

LI Lianghua,LIU Jie,CAO Yinping.Discussions on denitration technology for exhaust gas of coke oven battery[J].Fuel amp; Chemical Processes,2015,46(3):42-44.

[29] XIAN C M,CHEN L,SUPC,et al.Scenario analysis of denitration for Chinese coal-fired power generation[J].Materials Science Forum,2015,814:425-429.

[30] DONG H J,DAI H C,DONG L,et al.Pursuing air pollutant co-benefits of CO2 mitigation in China:A provincial leveled analysis[J].Applied Energy,2015,144(15):165-174.

[31] 翁骥,李小海,贾勇.催化氧化法净化烟气中NO研究进展[J].能源环境保护,2016,30(6):1-5.

WENG Ji,LI Xiaohai,JIA Yong.Advances in removal of NO in flue gas by catalytic oxidation process[J].Energy Environmental Protection,2016,30(6):1-5.

[32] 聂成肖.液相氧化同时脱硫脱硝技术研究[D].长沙:中南大学,2014.

Progress and suggestion on desulfurization and denitrification technology for coke oven flue gas

Abstract:SO2 and NOx emission status and the main influencing factors of pollutant concentration in coking industry in China were analyzed.This paper also compared the process principle,desulfurization and denitrification efficiency and their advantages and disadvantages of the desulfurization technology (i.e.,ammonia desulfurization,limestone-gypsum desulfurization,double alkali desulfurization,MgO desulfurization,spray drying desulfurization and circulating fluidized bed desulfurization),denitrification technology (low NOx combustion technology,SCR denitrification,oxidation denitrification) and integrated desulfurization and denitrification technology (active coke desulfurization and denitrification and LCO desulfurization and denitrification).The route selection,flue gas emission,secondary pollution and others problems were summarized.It is pointed out that the pollution control of coke oven flue gas should effectively integrate the source control,low nitrogen combustion and ending purification,and the coke oven management level and the application of new technology should also be strengthened.

Key words:coke oven flue gas;desulfurization and denitrification;pollutant concentration;secondary pollution;integrated removal

中图分类号:X701.3

文献标志码:A

文章编号:1006-6772(2017)06-0001-06

收稿日期:2017-04-18;责任编辑张晓宁

DOI:10.13226/j.issn.1006-6772.2017.06.001

基金项目:国家高技术研究发展计划(863计划)资助项目(2015AA050505)

引用格式:王岩,张飏,郭珊珊,等.焦炉烟气脱硫脱硝技术进展与建议[J].洁净煤技术,2017,23(6):1-6.

WANG Yan,ZHANG Yang,GUO Shanshan,et al.Progress and suggestion on desulfurization and denitrification technology for coke oven flue gas[J].Clean Coal Technology,2017,23(6):1-6.